硅酸钠自修复微胶囊水泥基复合材料的制备与性能研究

张四江 冯玉功 梁岩涛 常好晶 张富平 李伟 景明明

国网甘肃省电力公司建设分公司,兰州730000

随着中国基础设施的快速发展,大量能源与基础工程途经西北地区[1]。混凝土基础面临冻融循环、干湿作用、特殊地质等多因素联合作用影响,极易出现基础腐蚀、冻胀融沉、裂缝等破坏。工程中常见的裂纹修复方法有开槽法、低压注浆法、表层覆盖法、置换法、电化学防护法[2]。上述修复方法只能对宏观裂隙进行修复,且修复深度有限,无法识别与修复混凝土内部微裂隙。加之,混凝土基础是隐蔽工程,内部产生裂缝或微裂纹不易发现,修复难度高,复杂多变气象与地质条件和混凝土材料自身属性均给基础长期服役性和耐久性带来巨大挑战。

智能自修复混凝土材料是基于仿生学理论,将修复材料预埋进混凝土内部,当混凝土结构出现损伤时,通过不同的触发机制(如温度、碱度或者裂缝)触发修复材料对损伤区域进行修复,从而提高混凝土服役期内的抗裂性和强度。微胶囊自修复技术具有适用性强、成本低、合成工艺便于控制且在水泥基材料中易于均匀分散等优点[3]。目前研究较多的微胶囊主要有脲醛树脂/环氧微胶囊[4]、酚醛树脂/双环戊二烯微胶囊[5],囊芯材料的黏结性和膨胀性相对较弱,囊壁结构强度低,限制了其在水泥基材料体系中的工程应用[6]。

尽管杨国坤、张鸣、王蕊、胡宏林、吕忠等[7-11]分别在石油化工、公路工程、桥梁工程、高分子材料、涂料等领域开展微胶囊自修复材料的试验和数值仿真,取得一些科研成果,但是西北地区多因素(干湿、冻融、特殊地质)联合作用的混凝土基础开裂问题突出,大大降低了基础的服役性和耐久性。因此,考虑到工程的长期服役性、稳定性和抗裂性,急需一种黏结性强、膨胀性好的微胶囊来解决西北地区基础工程面临的服役难题。

本文基于物理法制备一种硅酸钠和膨润土为芯材、乙基纤维素——二甲苯为壁材的微胶囊,用于水泥基材料的自修复,分别研究微胶囊掺量、养护龄期、自修复强度对水泥基材料性能影响,并结合光学显微镜、X射线衍射等技术观察水泥基体中的微胶囊形态、裂缝修复效果、材料成分组成等。

1 修复机理与材料选择

1.1 自修复水泥基材料技术原理

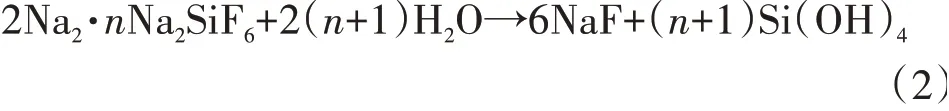

将微胶囊掺入水泥基材料,养护成型后,得到结构受力构件。当试件受力出现微裂纹或缝隙时,微胶囊外壳破裂,周围水分通过毛细作用渗入裂缝,与芯材反应,如图1所示。其中,芯材中的硅酸钠在有水的环境下能够与水泥基材料发生一定的固化反应,也是常见的砂浆防水剂之一,反应式为

图1 微胶囊自修复机理示意

在有氟硅酸钠及水的条件下会发生进一步反应,生成具有凝胶性质的Si(OH)4,从而以黏合的形式对裂缝进行修复,反应式见式(2)。芯材中的膨润土吸收水分后膨胀,填充裂缝,使得外界的腐蚀性物质无法再通过裂纹进入构件内部。最后,裂纹被完全黏结到一起,构件刚度和材料的渗透性得到恢复。

1.2 自修复材料

自修复材料由微胶囊和固化剂组成,微胶囊的芯材为硅酸钠和膨润土,壁材为乙基纤维素。膨润土主要由蒙脱石组成,具有较强的吸水能力。现有微胶囊芯材仅考虑了黏结性能的要求,存在裂隙填充不密实情况。本文制备的新型微胶囊的芯材满足膨胀性需求,确保了芯材能够有效填补裂缝,充分发挥黏结作用。硅酸钠和膨润土的触发条件简单,只需要与水分接触便能发挥作用,不需要额外的触发剂。

乙基纤维素的化学性质稳定,在制药工业中常用来充当药物的外皮,成膜性好。乙基纤维素形成的膜一般情况下不溶于水,满足囊壁材料的密封性要求。同时,在微胶囊制备过程中也需要一些辅助材料,如微晶纤维素、甲基纤维素、吐温-80、纯酒精、二甲苯和水。上述材料共同作用调节芯材和壁材的形态,使之满足微胶囊囊壁需求。试验采用的固化剂为氟硅酸钠,是混凝土常用缓凝剂之一,可延长混凝土的凝固成形时间,使水化反应更彻底,后期混凝土强度更高。

1.3 水泥基材料

试件(图2)所用水泥为普通硅酸盐水泥,砂子为标准砂。试件按GB/T 17671—2021《水泥胶砂强度检验方法(ISO法)》制作,水灰比为0.5,氟硅酸钠用量为微胶囊用量的15%。在拌和水泥浆材料过程中均匀加入微胶囊,低速搅拌1 min后装入模具振捣并养护。考虑到氟硅酸盐对水泥基材料有缓凝作用,试件脱模时间由装模后1 d改为装模后2 d。

图2 微胶囊水泥基材料试块

2 试件制备

2.1 微胶囊的制备

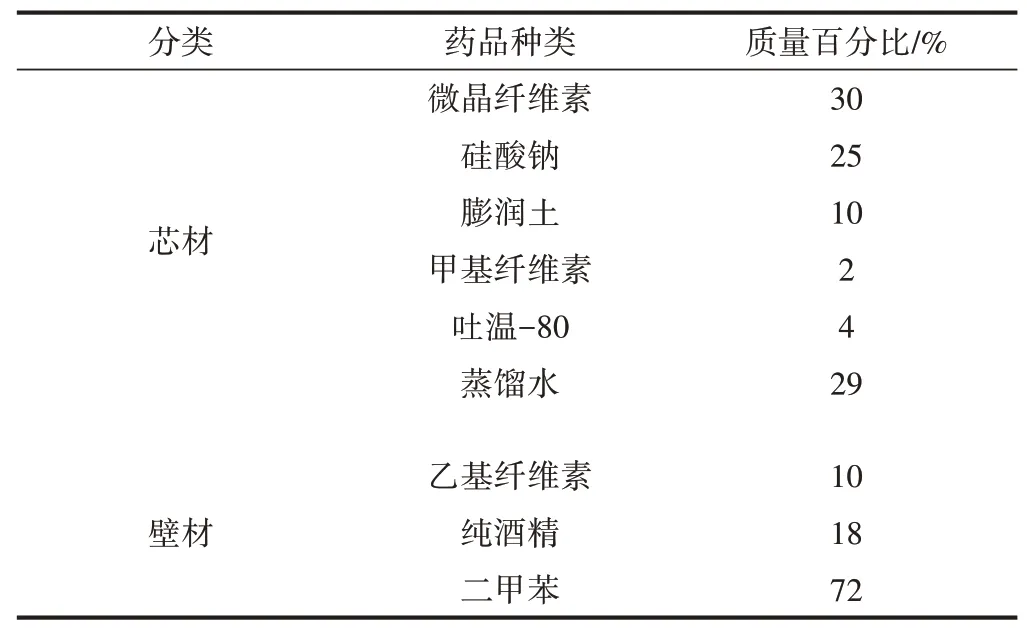

微胶囊的制备采用物理法,微胶囊芯材壁材的配比见表1。

表1 微胶囊芯材与壁材配比

微胶囊制作过程分为以下三步:

1)芯材准备。使用0.5 mm方孔筛过筛硅酸钠,随后将筛选后的硅酸钠、甲基纤维素和微晶纤维素充分混合。将吐温-80倒入蒸馏水中,完全稀释后与芯材进行再次混合,搅拌至形成淡黄色的泥状物质。

2)芯材颗粒成形。将泥状物质放入造粒机中,挤压得到潮湿芯材颗粒,将颗粒置于烘干箱中,烘干12 h,得到干燥的黄色芯材颗粒。

3)包裹壁材。将乙基纤维素、酒精和二甲苯进行混合,搅拌均匀后得到透明胶状溶液。使用喷壶将溶液均匀喷洒在干燥的黄色芯材颗粒中。为保证壁材完全包裹芯材,需重复这一过程三次,随后进行烘干。包裹后的颗粒用0.05 mm和1.00 mm的方孔筛筛选,得到颗粒粒径在0.05~1.00 mm的微胶囊成品,如图3所示。

图3 微胶囊成品

2.2 胶砂试件的制备

试验采用的水泥胶砂试件模具为胶砂标准模具,尺寸为70.7 mm×70.7 mm×70.7 mm。氟硅酸钠固化剂与蒸馏水一起倒入搅拌机,微胶囊在胶砂搅拌过程中再加入,低速搅拌1 min后装入模具振捣并养护。由于氟硅酸盐对混凝土有缓凝作用,推迟试件脱模的时间,装模后2 d脱模。

3 试验测试与修复评价

1)抗压强度测试

测试所用仪器为微机控制电液伺服万能试验机与智标GM3110表面电阻测试仪。按照测试方案,选取养护龄期为28 d的不同氧化石墨烯含量的胶砂试件测试。当试件装入模具放置于加载平台后,设置试验机的加载速率为5 kN/s。试块在试验机上被完全压碎,得到胶砂试件的极限抗压强度。

2)自修复效果评价

不同微胶囊掺量的胶砂试件的抗压强度不同,无法用单一的抗压强度来评价全部试件的自修复效果,所以用试件强度恢复率R来评价恢复效果,计算式为

式中:f10/20为预加载并完成自修复试件的抗压强度;f0为预加载但未进行自修复试件的抗压强度;f为试件极限抗压强度。

试验需要对试件进行预加载,预加载压力为试件极限抗压强度的70%。在万能试验机上加载3 min后,撤去加载。将预加载后的试件置于蒸馏水中分别养护10 d和20 d,养护完成后进行抗压试验,得到修复后的强度。

4 结果与讨论

4.1 微胶囊表征与成分分析

使用光学显微镜对微胶囊水泥基材料表观形状进行分析,结果见图4。由图4(a)可知,微胶囊均匀分布在断面上,颗粒整体嵌固效果好,绝大部分微胶囊颗粒外壁保持完整,部分颗粒受试件破坏影响出现外壁破碎情况,但不影响自修复能力。观察部分试件的微裂隙发现,缝隙处出现了较多乳白色结晶状物质且有一定厚度,该现象较好地说明了微胶囊材料的黏结强度和膨胀性,体现了微胶囊自修复能力。由图4(b)可知,微胶囊大致为球形,外壳包裹完好,表面完全被壁材覆盖,壁材结构紧密,外壁十分光滑,基本保证了微胶囊外壁包裹的完整性,在外壁不破裂的情况下,芯材能够被完全保护。继续放大后发现微胶囊表面凹凸不平,边缘呈不规则状,可以反映出在掺入混凝土后,微胶囊能够与周围材料牢固地黏结在一起,一旦有裂纹断面经过微胶囊,微胶囊便可以在两边混凝土的拉扯下顺利破裂,放出芯材,完成对裂缝的填补修复。

图4 试件断面分布和内部形态

通过X射线衍射得到微胶囊水泥基材料和普通砂浆试件的成分组成,见图5。可知:微胶囊加入后,钙长石含量由10%增加到33%,钠长石含量由18%增加到40%。钙长石和钠长石含量增加说明了试块内部裂隙有新的物质产生,而微胶囊的XRD结果中并没有钠长石和钙长石的含量。结果说明了微胶囊有破碎对裂缝进行修复,消耗了水泥中石英含量,产生成了更多的胶凝物质。

图5 X射线衍射图谱

4.2 微胶囊水泥基材料力学性能

4.2.1 微胶囊掺量对抗压强度的影响

不同微胶囊掺量下养护28 d的微胶囊水泥基材料试件的抗压强度见图6。可知:随着微胶囊掺量的增加,水泥胶砂试件的抗压强度整体呈下降趋势。对比普通水泥基材料试件的抗压强度,当微胶囊掺量为4%时微胶囊水泥胶砂的强度下降12%,当微胶囊掺量为5%时抗压强度低17%,已经很难满足一般工程需求。但是当微胶囊掺量为1%时,试件的强度比普通试件强度高,甚至在微胶囊掺量2%时抗压强度仍高于普通试件。

图6 试件抗压强度与微胶囊掺量的关系

抗压强度降低有两方面原因:①微胶囊自身强度较低,加入试件后充填内部孔隙,破坏了试件原有结构,使其强度降低。②随着微胶囊的掺入,由水泥提供强度的材料相对密度降低,减弱了试件的强度。

当微胶囊掺量在1%时,胶砂试件的强度却提高,原因是:①在试件的制作过程中掺入了氟硅酸钠,氟硅酸盐是一种混凝土缓凝剂,适量地掺入对混凝土的强度有贡献作用[12]。②微胶囊外壁的原材料中有微晶纤维素和乙基纤维素,二者都是纤维素衍生物,属于大分子的多糖,同样具有缓凝功能,在掺入量较低的情况下同样能少量提升混凝土的强度[13]。③在水泥胶砂前期搅拌的过程中,少量微胶囊破裂,破裂微胶囊的芯材提前发挥了黏结作用,提升了胶砂试件的强度。

4.2.2 养护时间对抗压强度的影响

考虑养护时间对试件抗压强度的影响,设计制备了微胶囊掺量为2%的试件,设置普通水泥基材料试件为对照组。养护7、14、28 d情况下试件的抗压强度见图7。可知:微胶囊水泥基材料试件前期强度较低,增长速度缓慢,养护7 d后的抗压强度仅为普通水泥胶砂试件的70%。但是,微胶囊水泥基材料试件的抗压强度却在中期快速增长,部分试件28 d强度甚至高于普通水泥基材料试件。这是因为氟硅酸钠具有的缓凝效果,降低了胶砂试件的早期强度。微胶囊自身力学强度较低,作为薄弱项掺入,降低了试件的抗压强度。而中期试件的强度增高则是因为氟硅酸钠的缓凝效果减弱,试件的强度得以正常发展。同时由于部分微胶囊在胶砂搅拌过程中发生破裂,其芯材中的硅酸钠也发挥胶结作用,二者共同造成了试件强度大幅提升。

图7 养护7、14、28 d试件的抗压强度

4.2.3 自修复强度

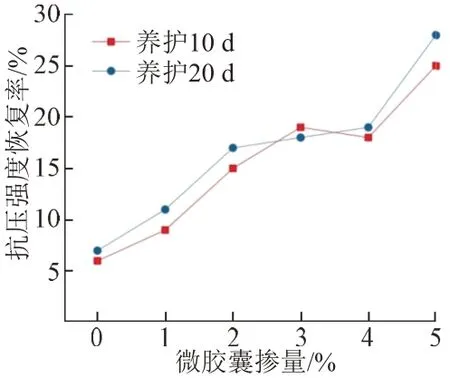

将预加载后的试件浸泡在水中,养护10 d和20 d后进行二次加载,根据加载结果计算得到不同微胶囊掺量的试件抗压强度恢复率,见图8。

图8 试件抗压强度恢复率与微胶囊掺量的关系

由图8可知:随着微胶囊掺量的增加,试件抗压强度恢复率逐渐上升。结合试件强度自修复的原理,发现微胶囊芯材中的硅酸钠、水和氟硅酸钠反应,生成胶凝物质。随着微胶囊掺量的提高,试件中硅酸钠含量上升,胶凝物质增多,强度自修复效果提高。此外,微胶囊含量增加,预加载产生的裂纹经过微胶囊的概率也会提高,参与自修复的微胶囊数量增加。而普通试件的抗压强度恢复率不为0,其主要原因是水泥具有自修复效果,当裂纹产生之后,裂纹断面上部分未水化或完全水化的水泥重新开始反应,产生了自修复现象,但是由于水泥的自修复比较微弱,所以普通试件的抗压强度恢复率比较小,对微胶囊自修复效果的影响也比较小。养护20 d的抗压强度恢复率普遍大于养护10 d的,说明微胶囊自修复效果与自修复时间成正相关。

5 结论

1)试验以硅酸钠与膨润土为囊芯,乙基纤维素为囊壁,采用物理法合成得到具有自修复功能的微胶囊。微胶囊大致为球形,外壳包裹完好,表面完全被壁材覆盖,壁材结构紧密,外壁十分光滑,基本保证了微胶囊外壁包裹的完整性。

2)养护28 d的微胶囊水泥基材料试件的抗压强度随着微胶囊掺量的增加整体上呈降低趋势。但当微胶囊掺量为1%时,试件的强度较普通试件高。

3)微胶囊水泥基材料试件的前期抗压强度较低,增长速度缓慢,养护7 d后的抗压强度仅为普通水泥基材料试件的70%,但其强度在中期快速增长,部分试件28 d强度甚至高于普通试件。

4)微胶囊水泥基材料的自修复效果与微胶囊掺量成正相关,随着微胶囊掺量的提升,强度恢复率也相应提高。自修复效果也与修复时间成正相关。