铝合金模板BP接头拓扑设计及试验验证

周军勇,胡谦谦,李 伟,杨凯峰

(广东博智林机器人有限公司,广东 佛山 528311)

铝模板相比传统模板,具有标准化程度高、重量轻、承载能力强、周转次数高、回收价值高等特点的绿色新型建筑产品,目前在国内发展迅速,建筑市场需求量日益增加,对铝模板产品的开发及改进也越来越受到重视。传统开发流程中,研发工程师参照设计标准,依据模板荷载走向分步对模板各部分构件的抗弯强度及最大弯矩进行推导验算。此验算方式基本上能保证模板使用性能,但无法直观评定各构件受力变化,如应力的分布、各部分变形量的大小等[1]。

目前,很多学者[2-5]对铝模板体系力学模型及力学性能方面进行了大量的理论和试验的研究。但是我们国家在铝模板的工程应用方面仍处于起步阶段,铝合金模板在国内广泛应用只是几年的时间,传统的设计方法主要以理论计算、简单的有限元及试验相结合来开展,已经很难适应日益严格的设计要求[6]。解决这一问题的主要途径是采用拓扑优化技术,寻求材料的最优分布,设计出轻量化高强度的产品。

为此,本文以某项目楼面关键件铝模板BP接头(型号为:200 mm×200 mm)为研究对象,建立了BP接头有限元模型,并对BP接头进行静力学分析,找出结构的主要薄弱环节,然后基于Optistuct脱模约束函数[7]的BP接头结构进行拓扑优化,通过对优化后结构进行重新建模仿真分析,将有限元结果与试验实测数据进行对比,从而验证了本文采用的有限元数值模拟方法的可行性。

1 建立BP接头有限元模型

1.1 有限元模型

楼面铝模板BP接头模型主要包括:BP接头、铝合金模板、支撑系统及插销等零部件。对铝模板BP接头CAD模型进行结构简化与等效修改,如去除细微特征,如倒角、圆角、小凸台等;保留影响BP接头强度的主要结构。将建立好的CAD模型导入到有限元前处理软件中进行网格划分,其中实体部分主要采用八节点六面体单元进行网格划分,壳体部分主要采用四节点壳单元进行网格划分,共计207 162个网格,有限元模型如图1所示。

1.2 连接单元模型

铝模板BP接头连接方式,可分为两种形式:一种是铝模板与BP接头通过销钉相连接(如图1中①,③,④所示);另一种是BP接头与支撑通过接触面相连(如图1中②,③所示)。

采用HperWorks软件中的CBEAM单元来模拟零部件间销钉连接作用,如图1中④所示,基于部件实体定义模型接触类型,各部件面和面接触采取contact约束,如图1中②与③之间接触,从而建立有限元模型。

1.3 载荷的确定

依据JGJ 162—2008建筑施工模板安全技术规范中楼面模板载荷组合如表1所示。

模板及支架的荷载基本组合的效应设计值,可按下式计算:

(1)

其中,SGiK为第i个永久荷载标准值产生的效应值;SQjK为第j个可变荷载标准值产生的效应值;α为模板及支架的类型系数,对底面模板,取1.0;ψcj为第j个可变荷载的组合值系数,宜取ψcj≥0.9。

荷载标准值:模板自重G1k=0.15 kN/m2,混凝土自重G2k=γc×0.15=3.6 kN/m2(γc取24 kN/m3),钢筋自重G3k=K×0.15=0.165 kN/m2(楼板自重K取1.1 kN/m3),施工荷载标准值Q1k=2.5 kN/m2(取2.5 kN/m2),以上系数取值参照GB 50666附录A。

因此,按照式(1)计算承载能力荷载P1=8.44 kN/m2,验算挠度荷载P2=3.92 kN/m2,取模板面积1.44 mm2为计算范围,且采用极限承载力法计算。

1.4 材料属性及边界条件的施加

BP接头系统主要零件如铝合金模板、BP接头等的材料选用AL6061_T6;其他部件如销钉、支架选用Q235,其材料属性如表2所示。

表2 主要零部件的材料属性

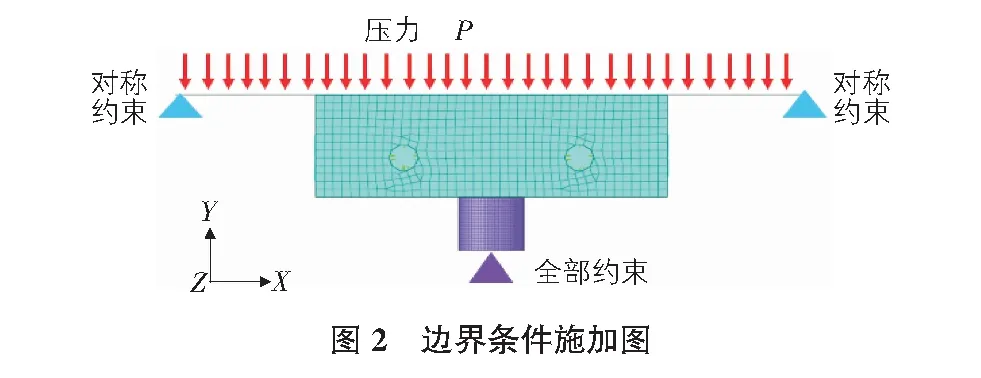

边界约束条件:模拟真实的BP接头支撑情况,由于支架是固定在地面上,因此,在有限元模型中,约束BP接头底部相对应的节点处全部自由度,模板四周采用对称约束,载荷施加如图2所示。

2 BP接头静力学分析及拓扑优化

2.1 静力学分析

对BP接头结构进行静力学计算,可以分析结构的刚度及应力分布状况。采用Optistruct求解器进行静力学计算,位移及应力云图如图3,图4所示。

由图3,图4可知,BP接头最大位移为1.67 mm,超出最大0.8 mm(规范规定不大于L/250);最大应力为897.1 MPa,发生在加强筋位置处,超过材料的屈服强度(材料6061_T6的屈服强度为250 MPa)。

2.2 拓扑优化

原结构质量重(1.62 kg),结构位移、应力严重超标,因此对BP接头进行拓扑优化,为了使结构更易于实施加工工艺,并在使用的材料最少的条件下能满足BP接头达到最小柔度(即应变能最小)的目标,本文采用了基于体积控制,使用拔模方向约束,达到整体加权应变能最小目标的优化方法。

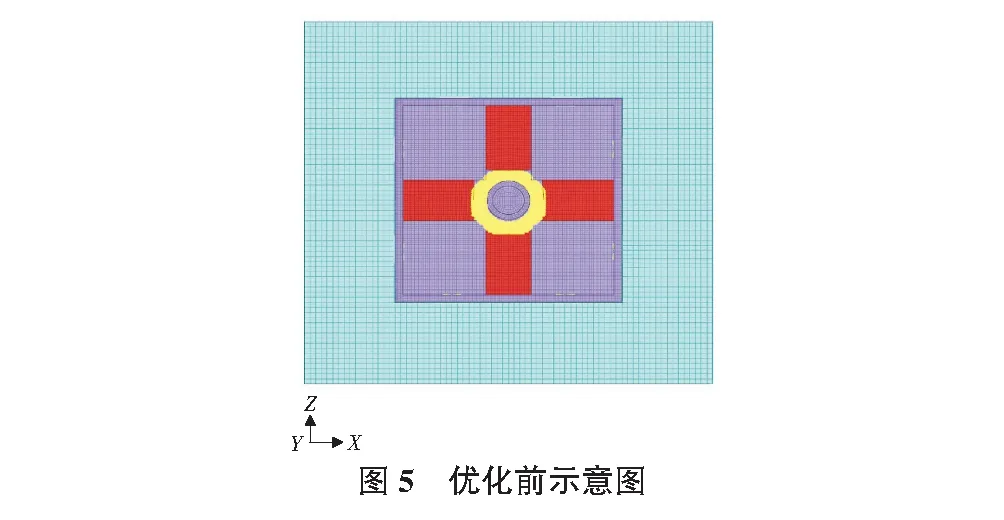

在Hypermesh中完成对拓扑优化的前处理过程,对体积分数约束,脱模方向约束,优化响应及优化目标进行设置。四根深色(红色)区域的加强筋为设计区域(如图5所示),其他为非设计区域,其中定义脱模方向,选择脱模方式为从中心面向两侧的双侧脱模,将体积分数约束上限设置为10%,应力约束上限设置为170 MPa,位移约束上限设置为0.5 mm,且将柔度定为最小优化目标。

在经过30次迭代后,计算结果收敛,将单元密度阈值设置为0.3,得到了BP接头拓扑优化后的模型,如图6所示。

2.3 BP接头优化后分析

在经过修正后,根据对加工工艺的理解,重建CAD模型(质量为1.32 kg),并对优化后结构重新建立有限元模型进行静力学分析,计算结果如图7,图8所示。

由图7,图8可知,优化后BP接头最大位移为0.36 mm,小于0.8 mm(规范规定不大于L/250),最大应力为150.8 MPa,发生在销钉孔位处,小于材料的屈服强度(材料6061_T6的屈服强度为250 MPa)。

3 试验验证

采用电液伺服万能试验机进行测试,根据CAE仿真结果,选取测试样机结构应力风险点附近,有条件粘贴应变片的区域作为测点,测点布置如图9所示。

BP接头测试模型(如图10所示)进行重新建模仿真分析,将计算结果与试验数据对比,如表3所示。

表3 计算结果与试验结果对比

由于实验条件所限,实验未测出BP接头的点3处的应力,但所测出的点1、点2、点4、点5、点6处的应力值与计算值的误差在±10%之内。

4 结论

1)通过仿真模拟,BP接头从原来的1.62 kg降至1.32 kg,减重率达18.8%。

2)BP接头位移从1.08 mm降至0.38 mm,最大应力从355 MPa降至150 MPa,均满足规范要求。

3)通过对优化后BP接头结构的应力与试验对比,误差在±10%左右,验证了建模的准确性。