大跨径跨江大桥超长钻孔灌注桩质量控制

陈小虎

(安徽虹桥交通建设监理有限公司,安徽 合肥 230000)

1 工程概况

济(南)祁(门)高速淮南至合肥段淮河特大桥全长11839.5m,主桥结构采用(120+200+120)m 单索面矮塔斜拉桥,全长440m,塔墩梁固结体系,上部主梁结构为大悬臂单箱三室预应力混凝土悬浇箱梁;主桥主墩19 号墩、20 号墩位于淮河主河槽上,均采用20 根直径2.0m 钻孔桩灌注桩,单桩设计桩长88m,实际钻进超过100m,均按摩擦桩设计。主墩钢护筒按永久性结构设计,施工中采取措施确保护筒参与结构受力,长度根据施工方法及施工水位经计算后确定。

2 工程地质情况

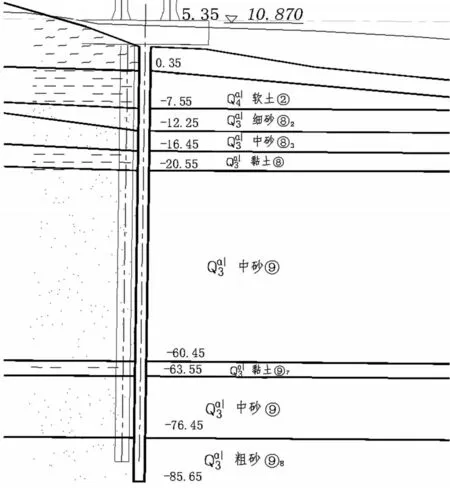

根据淮河特大桥地质勘察资料,墩柱处具有代表性的桩基区域地质情况见图1。

图1 桩基处地质条件柱状图

3 钻孔灌注桩施工工艺

3.1 施工定位

根据设计提供的导线点坐标,计算出每个桩基点位的中心点坐标,采用全站仪进行测量放样。重点是钻机在钻进过程中的定位控制,监测的方法是采用全站仪复测钻盘中心位置(即桩位中心点),调整到位并实施找平,确保桩位中心偏差小于50mm。在钻进过程中,需要对钻机底盘4 个角点沉降以及钻架垂直度进行量测,以保证钻机稳定性,确保钻孔施工桩基的定位的精确控制。

3.2 钻机选择

主墩钻孔灌注桩基础为大直径长深结构体系,根据设计施工的桩长88m,以及钻机位于钢栈桥平台施工的实际情况,经计算钻机的最大钻孔深度已经达到110m。经过设备比对以及以往相邻桥梁桥位施工的经验,选择GPS-25D 型钻机,最大钻孔直径为3m,最大钻深130m。改型反循环钻机具有提高钻进效率,成孔质量好等特点,同时配套并列式反循环钻具,在孔深时作气举反循环钻进,完全满足实际施工需要。

3.3 泥浆制备及泥浆循环

3.3.1 泥浆制备

针对主墩深基础的特点,选用优质泥浆护壁,钻孔过程中选用不分散、低固相、高黏度的PHP 泥浆进行护壁。施工中加强泥浆性能指标的控制,控制钻进速度,以使孔壁泥皮得以牢靠形成,保持孔壁的稳定。

性能指标详见表1。

表1 PHP 泥浆性能指标

3.3.2 泥浆循环

钻进过程中需根据不同的地层控制钻压和钻进速度,尤其在变土层位置采用低压慢转施工。主墩钻孔桩泥浆池为特殊设计的钢套箱,设置于钻孔作业平台墩位处,并根据桩位动态调整。泥浆循环按有利于施工的原则设置循环系统,及时向钻孔内提供合适的泥浆。根据桩位处地层情况,及时调整钻进参数,并注意观察孔内泥浆液面的变化情况,孔内泥浆液面应始终高于水面2m 左右,并适时向孔内补充新制备的泥浆。

不同地层钻进过程中泥浆性能指标见表2。

表2 不同地层钻进过程中泥浆性能指标

4 钻孔灌注桩检孔及清孔

4.1 检孔

为保证超长深桩基的成桩质量符合设计规范要求,采用先进检测设备代替常规的探孔器检测,为此现场专门配备了一台超声成孔成槽检测仪,对成孔后的孔径、孔深、垂直度、垮塌扩缩径位置、倾斜方位和成渣厚度等指标进行检测,检测操控便捷、灵活,检测过程全部实现软件自动控制,实测数据与测试结果实现数据化显示,并自动分析测试结果,及时准确反应钻孔桩的各项指标,保证工程质量。

4.2 清孔

在灌注水下混凝土之前,应根据孔底成渣厚度情况进行充分清孔,保证沉渣厚度满足设计及规范要求,在清孔过程中必须保持孔内水头,防止坍孔。在施工过程中,应防止采用加深钻孔深度的方式来保证桩长以及代替清孔。

5 钢筋笼制作、安装

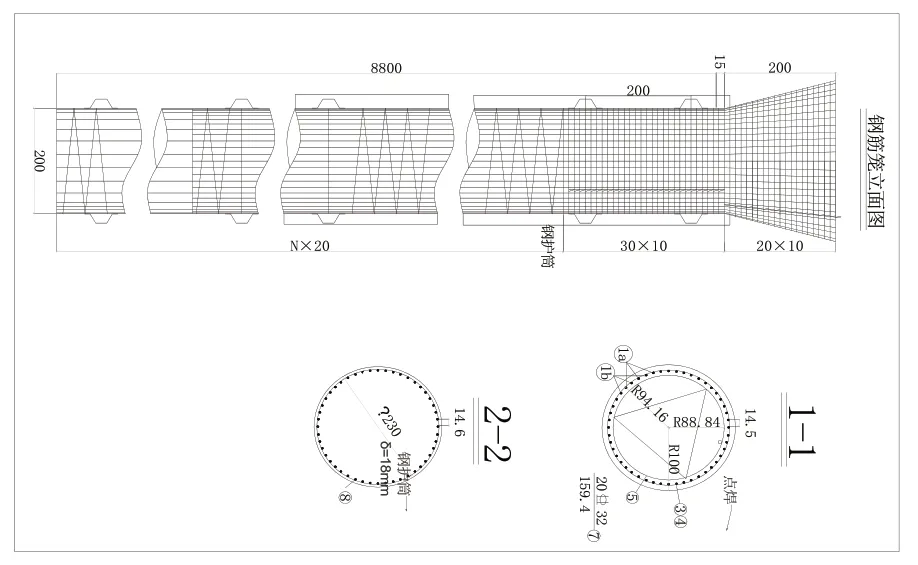

主桥桩基钢筋笼骨架在定位胎具上分段制作成型,多节段同时制作,钢筋间距使用卡具等措施控制,确保钢筋骨架几何尺寸满足设计要求,并严格控制钢筋笼轴线偏差,保证钢筋匹配对接精度,钢筋笼节段采用机械连接。钢筋笼总长90.15m,18m 一节,每节2 根钢筋采用直螺纹套筒连接,分为6 节(13.5+4×18+4.65),钢筋笼总长为90.15m,根据吊车起吊能力和施工现场情况,尽量减少钢筋笼接头数量,以缩短钢筋笼下放时间。钢筋全长布置图如图2所示。

图2 钢筋全长布置图

钢筋笼采用特制运输设备运送至桩位现场,为防止钢筋笼运输吊装过程中变形,采取在钢筋笼内环加强圈处用钢筋加焊三角形支撑的措施,如图3所示。

图3 三角形支撑

6 混凝土浇筑

大直径超长灌注桩的特点之一是每根桩基的混凝土方量较大,因此在选用导管时候宜使用直径较大的钢导管,钢导管在使用前进行水密承压和街头抗拉试验,并不得采用压气试压,经试验合格后方可进行灌注混凝土。

混凝土运至灌注地点后,及时检查其均匀性和坍落度等指标,其坍落度指标在桩基直径为2m 时,宜为160~200mm,并充分考虑施工时的气温、运距及施工时间的影响,不符合要求时不得使用。同时,在浇筑开始后应连续进行,严禁中途停止。首批灌注混凝土的数量应能满足导管首次埋深厚度1m 以上,在灌注过程中应保持孔内的水压高度,导管的埋置深度始终控制在2~6m 范围内。混凝土的灌注应超过桩顶设计高程的0.5m 以上(实际现场控制在约1.0m),从而保证桩顶混凝土强度和质量,并且保证桩顶钢筋不被扭曲和损坏。

7 施工中容易出现的质量问题及防治措施

7.1 孔壁坍陷

钻进过程中,如发现排出的泥浆中不断出现气泡,或泥浆突然漏失,则表示有孔壁坍陷迹象。

造成原因:造成孔壁坍陷的主要原因是钢护筒的制作长度不足,护筒刚度不足变形,或未按设计形状制作,钢护筒打入土层深度不够;泥浆的容重及浓度不足或黏度不符合标准起不到护壁作用。未按不同地质状况及时调整钻进速度、成孔后未能及时进行下道工序。

防治措施:按设计埋深要求打入钢护筒并保持护筒安装垂直,在护筒内设置泥浆泵并在适当位置开孔,做好泥浆循环,严格控制孔内水头标高,使用优质的泥浆,提高泥浆的比重和黏度,使护筒内保持1.0~1.5m 的水头高度并高于地下水位。保证钢筋笼安装定位准确,钢筋笼接长采用直螺纹套筒连接,加快施工进度。成孔后,待灌时间不宜大于3 小时,在保证桩基施工质量的情况下,加快混凝土的灌注速度。

7.2 缩孔

造成原因:地质构造中含有软弱层,在钻孔通过该层中,软弱层在土压力的作用下,向孔内挤压形成缩孔;地质构造中塑性土层,遇水膨胀,形成缩孔;钻头磨损过快,未及时补焊,从而形成缩孔。

防治措施:根据设计地质资料,钻进过程中及时捞渣分析钻进土层变化情况,在含有软弱层或塑性土的地层时,在选用优质泥浆的同时,采用上下反复扫孔的办法,以扩大孔径;及时进行钻具检查,当钻头出现磨损较多时要及时补焊,保证设计孔径要求。

7.3 卡管

造成原因:外加剂的使用导致混凝土产生假凝现象,造成和易性、流动性降低;混凝土中粗骨料粒径过大以及混合料级配不合理;设备故障等造成混凝土浇筑的中断,混凝土初凝而卡管;灌注后期泥浆比重过大等。

防治措施:在混凝土灌注时,应加强对混凝土搅拌时间和混凝土坍落度的控制,水下混凝土应具备良好的和易性,宜掺减水剂和缓凝剂外加剂。钢导管应具有足够的刚度,使用前应进行拼装和试压。在混凝土浇筑过程中,应使用漏斗接导管的方式,确保混凝土不直接倒入导管。灌注混凝土后期应及时清理混凝土顶面沉渣,进行泥浆置换。

7.4 断桩

造成原因:施放导管前导管长度计算错误导致导管底端距孔底距离较大或首批灌注混凝土方量计算有误,灌注后未能将导管埋住或埋置深度不足;灌注混凝土过程中,在提升导管时由于量测或计算有误,盲目提升导管长度,导致导管拔出已浇筑的混凝土表面或在混凝土与泥浆的混合处;导管在提升过程中偏位,被钢筋笼卡住,在混凝土初凝前未能提出。

防治措施:精确计算并留足富余量,混凝土浇筑过程中,应随时控制混凝土面的标高和导管的埋深,提升导管要准确可靠,切勿频繁起拔及偏位提升,确保首批混凝土灌注后导管埋置深度不小于1m,过程中导管埋深控制在2~6m。严格确定混凝土的配合比,混凝土应有良好的和易性和流动性,对坍落度进行严格控制使之满足工作要求,灌注过程中应连续不间断。

8 结语

济(南)祁(门)高速淮南至合肥段淮河特大桥19号、20 号主墩桩基属于超长大直径钻孔灌注桩,在满足设计要求的前提下,通过对桩位地质分析,在钻机类型的选择、泥浆制作、桩位定位等方面的控制,按照桩基施工的工序进行严格的管理,并在过程中提前做好桩基施工中易发生质量隐患的防止措施,在规划和监管等环节重点突出,确保做到事前有预案、事中有管控、事后有验收。通过上述措施的管控,该主桥施工桩基质量得到了有效保证,所有桩基检测均为Ⅰ类桩。