面向极限工况的分布式驱动电动汽车动力学集成控制方法*

林 程,梁 晟,宫新乐,于 潇,汪博文

(1.北京理工大学,电动车辆国家工程研究中心,北京100081;2.北京电动车辆协同创新中心,北京100081;3.清华大学车辆与运载学院,北京100084)

前言

近年来,随着以我国为代表的新兴国家经济持续快速发展,全球能源需求短期内仍将持续增长,这将会导致煤炭、石油等化石燃料能源短缺问题日益严重。因此,我国自“十五”期间以来,一直大力发展新能源汽车,已经将其视为汽车工业弯道超车的重要途径。在此背景下,能够进一步提升电动汽车性能的先进控制技术成为了推动新能源汽车持续发展的重要驱动力。在众多新兴技术领域中,分布式驱动作为一种新型纯电动汽车构型,有着巨大的发展潜力,吸引了国内外研究机构以及汽车厂商越来越多的关注,已成为近年来的研究热点之一。该构型由轮毂电机或轮边电机作为执行器,独立驱动单个车轮,能够实现动力系统总体需求转矩的集中分配与单个车轮转矩的独立精确控制,具有动力学控制灵活、主动安全性高的固有特性,更适用于极限工况下的控制需求。因此,本文以分布式驱动电动汽车为研究对象,提出了极限工况动力学集成控制方法,充分挖掘其在极限工况下的控制潜力。

为保证极限工况下的主动安全性,应当首要保证车辆的横摆稳定性。在现有研究中,横摆动力学控制方法主要分为两类:直接横摆控制(direct yaw control,DYC)与主动转向控制(active front steering,AFS)。其中,DYC是以驱动电机为执行器,通过分配四轮转矩产生附加横摆力矩,从而改善横摆稳定性的方法。分布式驱动电动汽车各驱动轮采用独立控制,能够更容易、更精确地实现转矩的灵活分配,因此非常适合应用DYC。目前,大多数DYC控制策略采用的分层架构为:上层控制器以横摆稳定性为控制目标求解得出最优附加横摆力矩,下层控制器以附加横摆力矩为跟踪目标对驱动转矩进行分配。在上层广义力控制器中,常用滑模控制(sliding mode control,SMC)、模 型 预 测 控 制(model predictive control,MPC)以及线性二次型调节器等基于模型的控制算法。下层转矩分配控制器中,应用最为广泛的则是基于规则的方法与二次规划(quadratic programming,QP)等优化算法。AFS控制方法则以转向电机作为执行器,通过计算主动转向角实现车辆的横摆稳定性控制。与DYC类似,大多数的AFS控制策略一般也采用SMC、MPC等优化控制算法。此外,一些文献中提出了综合AFS与DYC的复合控制方法,结合二者优点,能够在更苛刻的条件下提升车辆控制效果。

在极限工况中,车辆行驶速度、路面附着等情况复杂多变,仅关注横摆稳定性的单目标控制方法往往不能满足控制需求。因此,一些研究将高速转向、车轮打滑等多个失稳因素综合考虑,提出了协同优化控制方法。对于协同优化方法来说,在低附着路面转向时,为了防止车轮打滑导致的车辆失控,应当综合考虑车辆横向、纵向动力学,协同控制车辆整体的横摆稳定性与各个车轮的滑动率;在高速转向工况中,则需要综合考虑车辆的横摆、侧倾稳定性。此外,为应对极限工况中控制模型的不确定性与控制系统的外部扰动,一些研究还采用了例如H控制、鲁棒MPC控制等方法,提升了车辆动力学控制策略的鲁棒性。

然而,现有的极限工况控制方法中,一部分为了降低计算负担采用线性控制模型,另一部分则为了改善控制精度采用迭代的非线性规划方法,两者均没有很好地平衡精确性与实时性。同时,现有的鲁棒控制方法往往将系统扰动假设为最大值,导致控制方法过于保守,甚至出现没有可行解的情况。此外,多数文献中的稳定性判据也被忽略或简化,没有对极限工况的范围进行明确定义,具有一定的局限性。

为应对这些问题,本文首先建立了分段仿射(piecewise affine,PWA)轮胎侧向力简化模型,并基于此将非线性横摆动力学模型转化为分段线性的混杂系统,在保证建模精度的同时尽量减少控制问题的复杂度。然后,提出了PWA稳定性分析方法,分析了车速、路面附着系数变化条件下的系统分岔点变化机理,将主动转向角超过系统分岔点后极易失稳的工况定义为极限工况,构造了识别极限工况的车辆稳定性判据。最终,提出了面向极限工况的动力学集成控制方法。为了将多个控制目标解耦,集成控制方法采用了分层控制架构:上层控制器具有多个控制模式,在非极限工况下采用AFS控制模式,在极限工况下则采用AFS+DYC复合控制模式,并利用混杂系统模型预测(hybrid model predictive control,HMPC)方法求解出主动转向角、车轮纵向力等最优控制输入,并通过构建混杂系统的Tube鲁棒不变集应对控制过程中车速变化导致的预测模型建模失配问题;下层控制器根据上层控制器计算出的最优纵向力分配结果对各车轮滑移率或滑转率(下文统称滑动率)进行独立控制。处理器在环试验结果表明,本文提出的极限工况动力学集成控制方法能够在低附着路面双移线工况、高速双移线工况等极限工况下,对分布式驱动电动汽车的横摆稳定性、防滑性能以及侧倾稳定性进行协同优化。

1 整车动力学建模

1.1 PWA横摆动力学模型

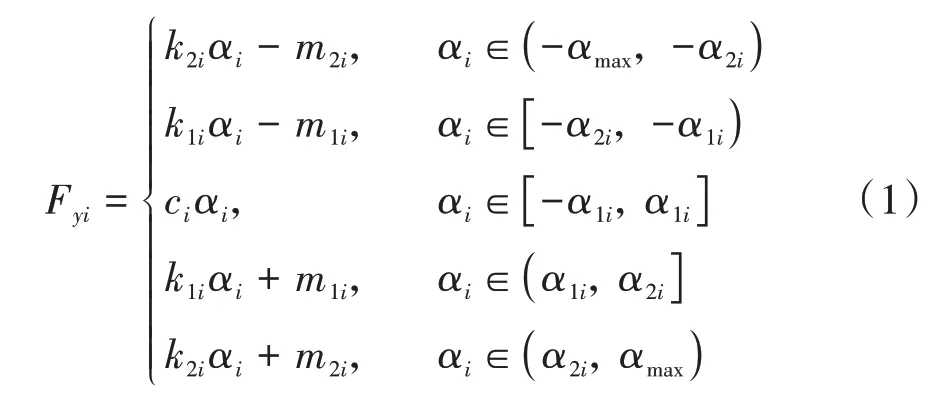

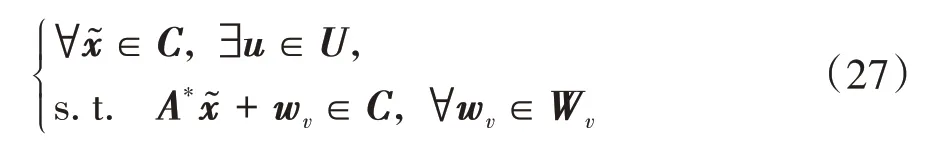

为了兼顾极限工况下控制器的精度与实时性,本节对纯侧偏魔术公式轮胎模型进行分段仿射,将其简化为关于原点对称并具有五段线性函数的5段PWA模型。轮胎侧向力计算公式如下:

式中:∈{f,r}表示2自由度自行车模型中的前、后等效车轮;、为分段仿射轮胎模型的分段点;为侧偏角约束的上界;c为第1段线性区域的侧偏刚度;、与、分别是第2、3段分段函数的斜率与截距。以路面附着系数为0.85时的轮胎侧向力为例,PWA拟合结果如图1所示。PWA轮胎侧向力曲线的拟合误差如表1所示。

图1 轮胎侧向力拟合结果

由表1可知,5段PWA模型的平均拟合误差较小,具有较高的拟合精度。

表1 PWA轮胎侧向力拟合误差

将式(1)代入2自由度自行车横摆动力学模型,并将系统状态量变为前后车轮侧偏角后,可以得到以下PWA横摆动力学模型:

式中:、为前、后轮胎侧偏角;为整车质量;v为纵向车速;、为质心到前、后轴的距离;为轴距;为前轮转向角;M为附加横摆力矩;k、k分别为前、后轮对应的PWA轮胎力的斜率;m、m分别为相应的截距,其中,下标“”、“”代表前、后轮侧偏角处于PWA模型的第、段线性函数上。可以看出,PWA系统共有25个线性控制区域,当前控制区域由下标“”、“”确定。

本文提出的上层控制器是通过跟踪期望的横摆角速度实现横摆稳定性控制的,因此,为了消除横摆角速度的跟踪误差累积所导致的车辆方向偏转,本节建立的模型中加入如下的离散系统误差累积项:

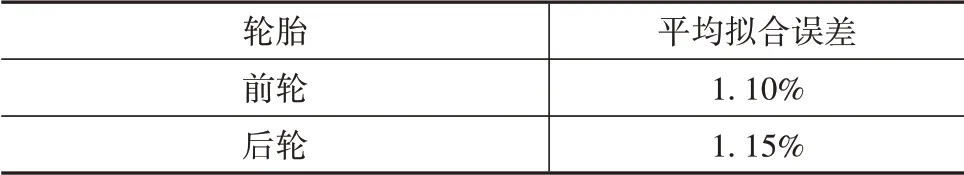

式中:γ为控制器计算出的实际值;为期望值。根据线性侧偏假设下的驾驶员输入转角计算得到,其表达式如下:

式中:为驾驶员输入的转向角;、为参数。

式中:I为绕轴的转动惯量;、为前后轮的线性区侧偏刚度。

为了简化控制逻辑,缩短整个控制策略的控制周期,本文将传统分层控制架构的广义力计算层与转矩分配层合并,直接以四轮纵向轮胎力作为控制输入。附加横摆力矩M与四轮纵向轮胎力的关系为

式中为车辆的轮距。

令=[,,,e]为状态向量,横摆角速度=为输出量,=[,F,F,F,F]为输入量,并利用向前欧拉法将模型离散化,式(2)的离散状态空间表达式可以表示为

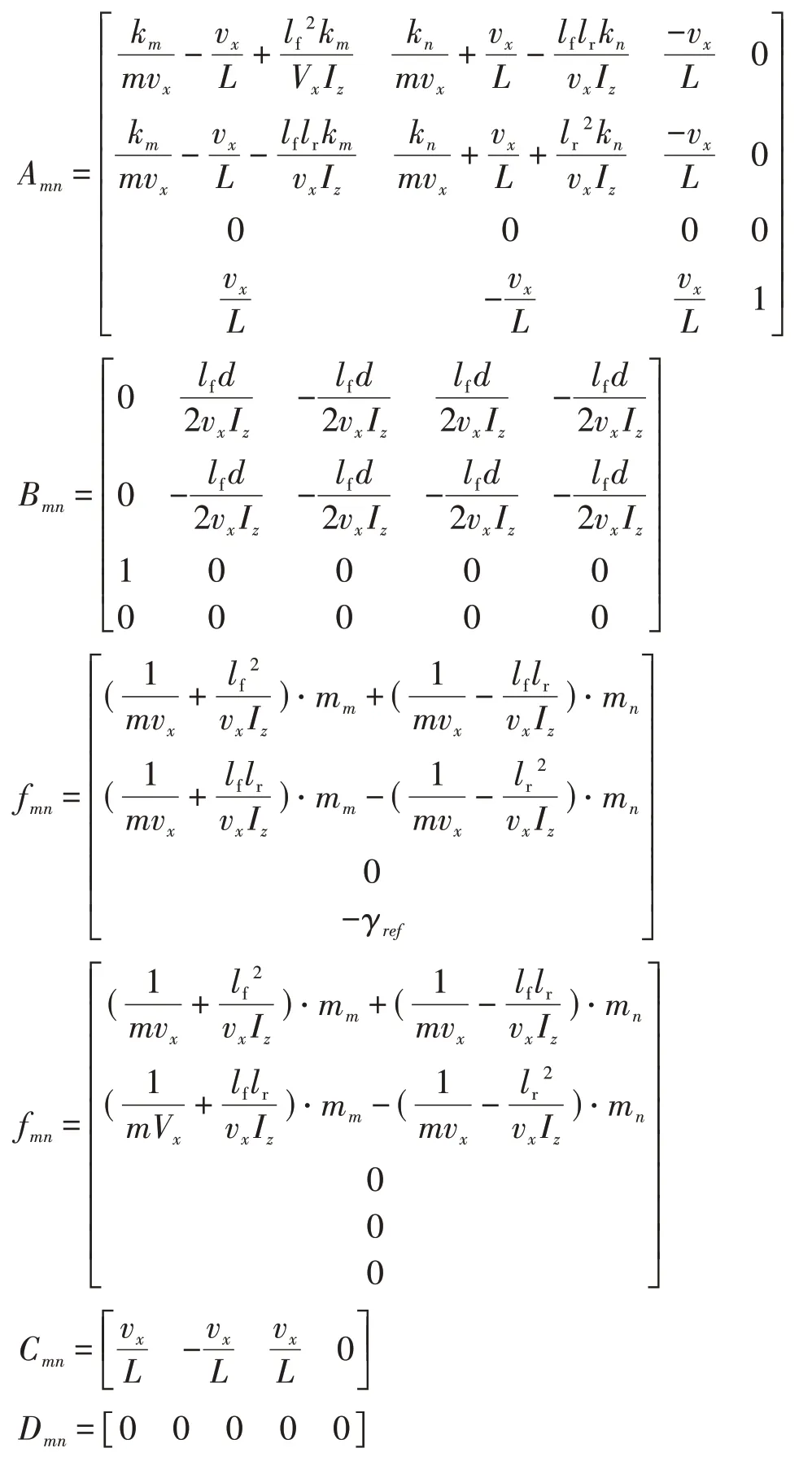

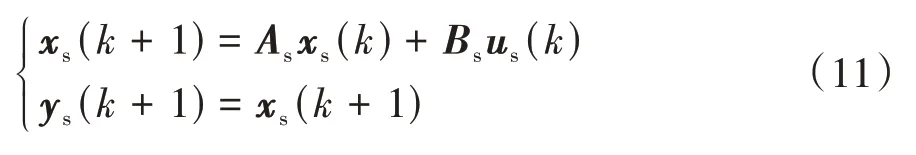

与式(2)类似,式中的下标“”表示此时前、后侧偏角处于PWA模型的第、段线性函数上。式(7)中的系数矩阵与常数项为

1.2 驱动轮动力学模型

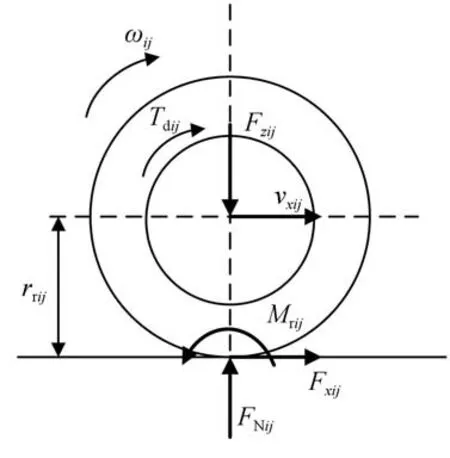

单个驱动轮的受力分析如图2所示,其中,下标,∈{f,r}。其力矩平衡微分方程为

图2 驱动轮受力分析图

式中:ω为车轮角速度;J为车轮转动惯量;为轮上的输出转矩,以驱动方向为正方向;为滚动摩阻;F为轮胎纵向力;为滚动半径。

在本文提出的动力学集成控制策略中,上层控制器使用的时纯侧偏假设下的轮胎侧向力模型。为了保证上层控制器的建模精确性,下层控制器在跟踪各车轮的目标滑动率时,应当尽量将其限制在一个较小的范围内。因此,本节将滑动率与车轮纵向力视为线性关系,可以由下式表示:

式中为轮胎纵向力的等效斜率。

综上,单个车轮的滑动率跟踪控制器的动力学模型可以表示为

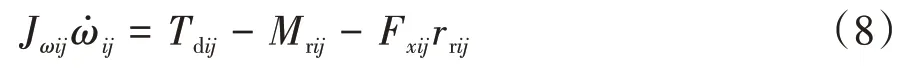

令=s为状态量,=为输入量,=为输出量,并对式(10)进行离散化,写为以下离散的状态空间表达式:

2 车辆失稳机理分析与稳定性判据

在复合极限工况中,存在高车速、低附着、大转角转向等情况,此时车辆稳定性区域会发生明显的变化,甚至有可能会导致系统的分岔现象(即相平面中的不动点的数量或类型发生突变)。当系统发生分岔时,稳定区域将会发生突变,此时,车辆极易失稳,横摆动力学控制的难度将显著增加。因此,本文将能够导致车辆横摆动力学系统发生分岔的工况定义为极限工况。

2.1 车辆失稳机理分析

由于非线性系统的不动点难以解析求出,本文基于PWA简化模型在速度、路面附着系数等多参数变化条件下计算每个线性控制区域不动点的位置与类别,并分析系统的分岔行为。

稳态转向角下的系统不动点位置可以通过求解以下方程得到对于系统的每一个线性控制区域,式(12)的解为

在本文提出的集成控制策略中,当车辆处于非极限工况下控制模式为AFS模式,此时控制输入仅有前轮转向角。因此,本文将仅与前轮转角相关的分岔点作为极限工况的判据。

不动点的类别可以通过特征值来判定。首先,求解以下系统状态矩阵的特征方程:

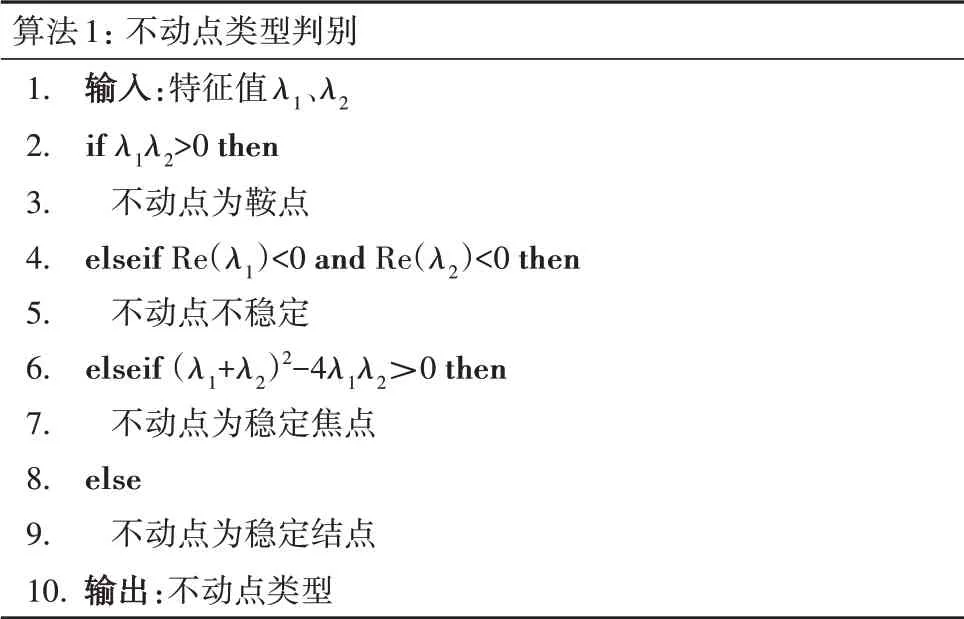

式中A为连续系统的状态矩阵。求解后,将两个特征值表示为,不动点的类型可以由算法1所示的伪代码得到:

算法1:不动点类型判别1.输入:特征值λ1、λ2 2.if λ1λ2>0 then 3.不动点为鞍点4.elseif Re(λ1)<0 and Re(λ2)<0 then 5.不动点不稳定6.elseif(λ1+λ2)2-4λ1λ2>0 then 7.不动点为稳定焦点8.else 9.不动点为稳定结点10.输出:不动点类型

以车速v=15 m/s,路面附着系数=1时的系统为例,在∈[-0.5 rad,0.5rad]范围内,利用算法1求出的系统不动点轨迹如图3所示。图3(a)中,紫色实线为稳定结点的轨迹,蓝色实线为稳定焦点的轨迹,绿色实线为鞍点的轨迹,红色虚线为PWA模型控制区域的分界线。可以看出,当前轮转角变化时,会导致系统在某一时刻发生分岔现象,此时前轮转角值称为系统分岔点。由于图3(a)所示的轨迹是基于PWA简化模型得出的,与原非线性系统存在偏差。为了验证图3(a)所示结果的准确性,图3(b)将原非线性系统的相平面与算法1求出的不动点轨迹进行了对比,此时前轮转向角为0.2 rad,蓝色、绿色圆圈分别为相平面中稳定焦点与鞍点。可以看出,基于PWA简化模型得出不动点轨迹虽然存在一定的误差,但是具有较好的计算精度。因此,本文将PWA系统的分岔点作为极限工况与非极限工况的临界点。将图3中的PWA模型控制区域如图4所示进行编号后可知,系统分岔现象出现在不动点由18号区域移动至17号区域以及9号区域移动至10号区域时,此时对应的分岔点为=±0.1130 rad。

图3 系统不动点轨迹

图4 控制区域编号示意图

为了进一步分析车速、路面附着系数对系统分岔点的影响,本文在15~30 m/s的车速范围与1~0.2的路面附着系数取值范围内等间隔选取了多组参数,并应用算法1对各组参数对应的系统分岔点进行了计算。其中,车速取值间隔3 m/s,路面附着系数取值间隔为0.1。多参数变化时分岔点的计算结果如图5所示。

图5 多参数变化时的系统分岔点

如图5所示,当附着系数降低或车速上升时,系统分岔点会明显减小。由此可知,车辆在高速、低附着工况下行驶时,即使转向角较小也有可能导致分岔现象的发生,更容易进入极限工况。在本文后续提出的车辆稳定性判据中,将利用图5的结论以车辆当前的车速、路面附着系数对应的分岔点作为控制模式切换的阈值。

2.2 车辆稳定性判据

将分岔点表示为车速与路面附着系数的函数,极限工况的判定方法可以由下式表示:

车辆稳定性判据与相应的控制模式可以归结为:当车辆转向角不符合式(15)的条件时,车辆没有处于极限工况,控制策略采用AFS模式,状态量的物理约束为=0时的稳定区域;当车辆转向角符合式(15)时,判定车辆处于极限工况,控制策略切换至AFS+DYC复合控制模式,状态量的物理约束为=±时的稳定区域。此外,为了防止车辆控制模式频繁切换,只有当前轮转角重新回到安全范围内并持续1 s时,才会判定车辆已经退出极限工况。

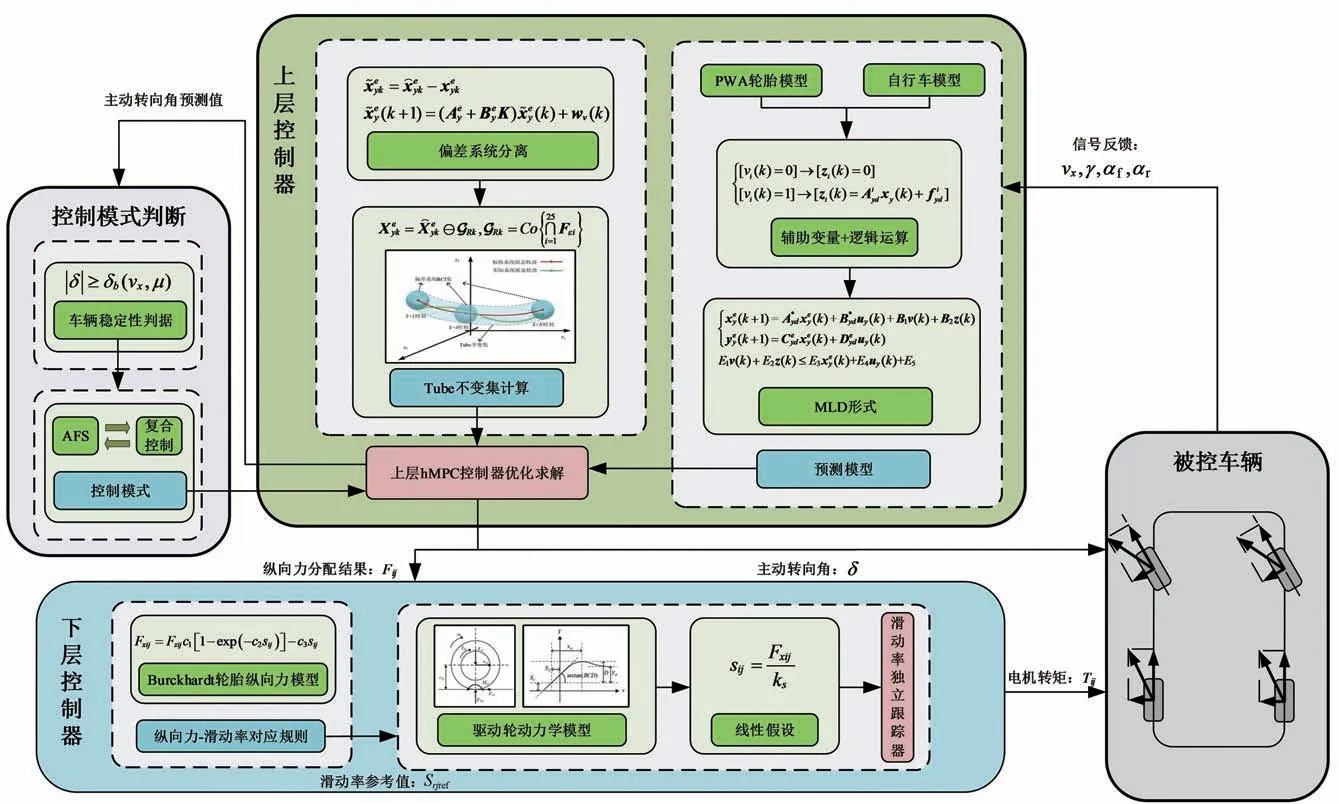

3 极限工况动力学集成控制策略

本文提出的动力学集成控制策略具有分层控制结构,整体架构如图6所示。上层控制策略首先基于第2部分提出的PWA横摆动力学模型转化为混合逻辑动态(mixed logical dynamical,MLD)预测模型;然后采用混杂模型预测控制(hybrid model predictive control,HMPC)算法进行优化问题的求解;同时,在控制过程中将车速变化视为有界扰动,构造了偏差系统的Tube控制不变集,提升了上层控制策略的鲁棒性。下层控制器以车辆驱动防滑性能为控制目标,对各驱动轮的滑动率进行独立控制。

图6 动力学集成控制架构

3.1 上层横摆稳定性控制

大多数基于PWA模型的控制方法会通过一组切换条件将各区域的动力学模型联合为一个切换系统,当满足某个切换条件时会将系统模型切换至某一区域。然而,对于MPC控制系统来说,当实际状态量接近切换点时,由于单个有限时域求解过程中无法切换预测模型,会使得状态量保持在当前的区域内,无法根据实际的状态量进行切换,导致控制效果受到影响,甚至导致有限时域优化问题无可行解。因此,本文通过引入逻辑辅助变量与连续辅助变量,将PWA模型的切换条件表示为一组混合整数线性不等式约束,从而建立MLD预测模型。

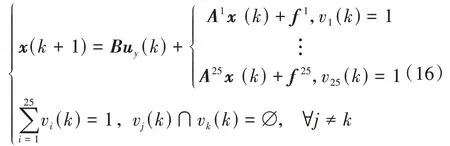

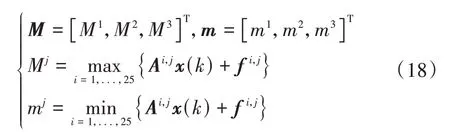

首先,引入辅助逻辑变量∈{0,1},其中=25为整个系统的区域数量,由、的分段数量相乘得到。引入后,式(7)可以改写为

式(16)的内涵为当系统状态进入第个区域时等价于v()=1。因此,式(16)可以改写为

假设系统状态向量的容许集为多面体,式(17)第2项的上界与下界可以定义为

式中上标∈{1,2,3}代表系统中第个状态方程式。为了方便理解,式(18)可以解释为:上界与下界为单独求出各个状态方程式在约束中的最大、最小值后重新组合的向量。其中,与可以由数值的方法求出。

引入以下新的连续辅助变量:

易知,与满足以下布尔关系式:

式中“→”为包含关系的布尔运算符。

综合式(17)、式(18)与式(20),系统状态方程可以写为如下的形式:

综上,预测模型可以写为如下MLD形式:

本文使用基于MATLAB的HYSDEL工具箱计算MLD模型中的各矩阵。

值得注意的是,当稳定性判据没有判定车辆处于极限工况时,控制输入中的四轮纵向力固定为左右两侧转矩平均分配模式,不进行优化求解。稳定性判据使用的前轮转角为上一次有限时域优化计算出的输入序列的第二个值。

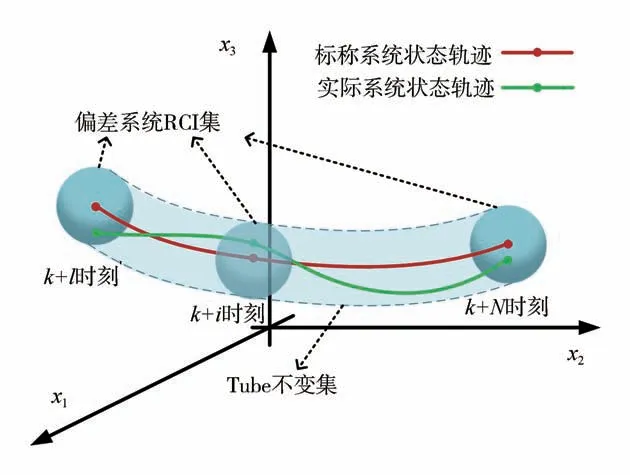

虽然MPC的滚动优化机制可以在一定程度上提高控制器鲁棒性,但是当车速变化幅度稍大时,还是会对控制效果造成负面影响。因此,为了提高控制策略的鲁棒性,本文将车速的变化视为系统的有界外部扰动,将系统的确定部分与扰动部分分离,将式(22)无扰动的系统称为标称系统,然后根据扰动的范围利用状态反馈控制在标称系统状态轨迹的邻域构造一个实际系统状态量的“管道”,即Tube不变集,并将去除Tube不变集后的系统物理约束作为标称状态容许集,最后求出使标称状态量维持在该在容许集内的最优输入,使状态轨迹保持在Tube不变集内,保持系统稳定。图7为Tube不变集的示意图,如图所示,尽管车速变化导致的外部有界扰动使实际系统状态轨迹偏离了标称状态轨迹,但实际系统的状态轨迹仍然可以保持在标称系统状态轨迹周围的Tube不变集中。

图7 Tube不变集示意图

首先,将车速变化作为有界的外部扰动,实际系统的离散系统状态方程可以写为

式中w为车速变化带来的外部扰动,其范围是干扰集W。值得注意的是,由于车速扰动是有界的,W为一个包含原点的紧集。

为了描述实际系统与标称系统之间的偏差,定义偏差系统的状态量为

同时,经过状态反馈增益调整后的实际系统输入量可以写为

式中为状态反馈增益,满足Hurwitz条件。

根据式(23)-式(25),偏差系统状态方程可写为

为了方便后续描述,将矩阵+表示为。

下面将对偏差系统在有界车速扰动下的鲁棒控制不变集(robust control invariant,RCI)进行计算,并将其作为控制系统的Tube不变集。

当一个偏差系统状态量的集合满足以下条件时,称其为偏差系统的一个RCI集:

为了兼顾闭环控制系统的可行性与鲁棒性,应当尽可能增大标称系统状态量容许集,并使实际状态轨迹尽量贴近标称状态轨迹,为达到这一目的,Tube不变集应当尽可能小。因此,本文将计算偏差系统的最小RCI集作为偏差系统Tube不变集。大多数系统的最小RCI集难以解析求出,因此本文采用近似集来逼近最小RCI集。

当一个集合C满足以下条件时,称其为最小RCI集C的一个近似集:

式中:为一个很小的正数;⊕表示集合的Minkowski和。

然后,将包含原点的有界干扰集W表示为如下一般形式:

式中:f∈R;g∈R;为一个由车速变化范围决定的有限集。

则C的计算方法可以表示为算法2:

算法2:Cε计算方法1.输入:Wv,A*,ε=10-6 2.初始化:s:=0,M:=1,α:=1 3.while(α>ε/(ε+M(s)))do 4.begin while 5.s:=s+1 6.α=α(s)7.M=M(s)8.end while 9.Cε=(1-α)-1(⊕∞i=0(A*)iWv)10.输出:Cε

其中,()计算方法为

式中:e为维实数空间第个单位基向量;h为扰动上确界函数。

()计算方法为

通过算法2,可以计算每个控制区域对应的线性系统的最小RCI集近似集,兼顾了所有控制区域,并满足凸优化问题的求解条件,混杂系统的Tube不变集由下式计算得到:

式中:C(∈{1,...,25})为各区域最小RCI集的近似集;{⋅}为凸包运算。本文借助MATLAB软件内置的MPT工具箱完成集合运算。

式(33)中构造的Tube不变集包含了所有控制区域下偏差系统的最小RCI集,在进行基于标称系统的hMPC优化控制时,无论状态量处于哪个控制区域中,都可以保证实际系统的状态轨迹在有界车速扰动存在的情况下保持于Tube不变集内。由于各区域内偏差系统的最小RCI集都是原点附近的邻域,即便凸包运算在一定程度上扩大了Tube不变集的范围,式(33)中的计算方法仍然保证控制系统不会过于保守。

求出Tube不变集后,预测时域内标称状态量与标称输入量的容许集、可以写为

式中:、为实际系统状态量与输入量的物理约束;$表示集合的Pontryagin差。

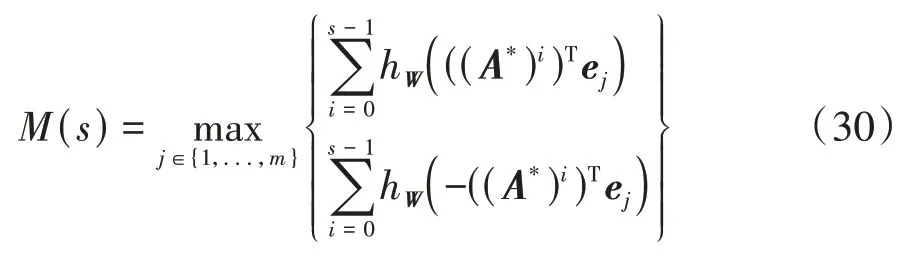

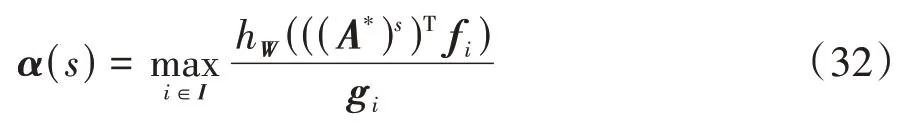

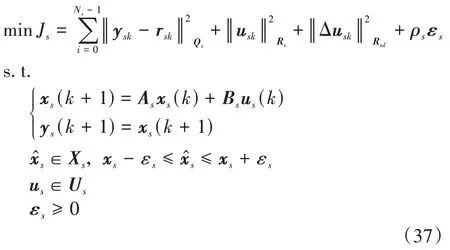

综上,上层控制器有限时域优化问题表示为

式中:为预测时域;y、r、u分别是输出量、参考量、输入量在有限预测时域内的序列;、、R分别为输出量误差权重矩阵、控制输入权重矩阵、控制输入变化率权重矩阵;为松弛权重系数,一般被设置为一个远大于其余权重矩阵内元素的正数;ε为状态约束的松弛变量。代价函数前3项分别惩罚输出量与期望值的误差、控制输入的幅度、控制输入的变化率;第4项是状态约束松弛项,其作用是保证hMPC的持续可行性,当hMPC控制器在无松弛的容许集式(34)内存在可行解时,由于远大于其余3项的权重矩阵,当状态松弛变量ε增加时,会被迅速地被惩罚至0附近,此时约束不会被松弛;而当容许集式(34)内无可行解时,状态松弛变量ε会适当增加,使状态量的容许集扩大,保证hMPC的有限时域优化问题在新的状态容许集中有可行解。

由于预测模型与不等式约束中均带有只能取整数的逻辑变量,在求解hMPC的有限时域优化问题时需要用到混合整数规划求解器,由于该类问题求解的计算量远大于一般的连续变量规划问题,为了保证算法的实时性,本文利用混合整数线性规划(mixed integer quadratic programming,MILP)方法求解上层控制器的有限时域优化问题。

3.2 下层滑动率跟踪控制

上层控制器的轮胎侧向力是基于纯侧偏工况轮胎模型计算的,而本章定义的极限工况包含了低附着路面情况,当车轮在低附着路面打滑严重时,轮胎将会进入纵滑-侧偏联合工况,上层控制器的控制效果将大打折扣。因此,本节提出的下层滑动率跟踪控制器的控制目标是独立跟踪中间层计算出的各车轮滑动率目标值,并且将各车轮滑动率的数值限制在较小的范围,以保证动力学集成控制策略在低附着路面的控制效果。

首先,本文使用Burckhardt轮胎模型来建立不同路面附着条件下的纵向力-滑动率对应规则。Burckhardt轮胎模型中,轮胎纵向力可以表示为

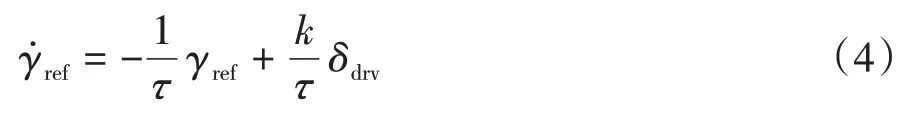

式中c、c、c为拟合系数,会随着附着条件而变化。不同附着条件下的拟合系数如表2所示。

表2 不同附着条件下的拟合系数

由于下层控制器将滑动率限制在线性区域内,因此,纵向力-滑动率对应规则最终可以由式(9)中的线性方程表示,式中的轮胎纵向力的等效斜率由式(36)与表2获得。上层控制器计算得到的4个车轮的最优纵向力可以根据式(9)转化为目标滑动率。

然后,以式(11)作为预测模型,下层控制器采用线性MPC算法进行滑动率跟踪控制。其有限时域优化问题可以写为

式中:N为预测时域;y、r、u分别是输出量、参考量、输入量在有限预测时域内的序列;Q、R、R分别为输出量误差权重矩阵、控制输入权重矩阵、控制输入变化率权重矩阵;ρ为松弛权重系数,ε为状态约束的松弛变量;U为控输入的容许集;X为滑动率的容许集,由当前路面附着条件下轮胎纵向力曲线决定。在本文仿真中,高附着路面为s∈[-5%,5%],低附着路面为s∈[-3%,3%]。

4 处理器在环试验验证

本文提出的控制算法包括了极限工况下的动力学集成控制方法,实车试验危险性较大,并且试验场地及条件苛刻。因此,利用本课题组的dSPACE实时仿真机与MicroAutoBox II等设备搭建了处理器在环(processor-in-the-loop,PIL)试验平台,以线性MPC横摆稳定控制器(路面附着系数、轮胎侧偏刚度均为常数)作为对比算法,在对开路面双移线(double lane change,DLC)与高速DLC工况下进行了验证。

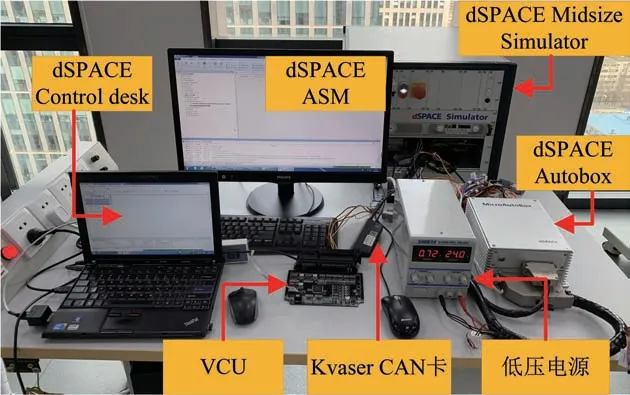

4.1 PIL台架搭建

本文使用的PIL试验平台如图8所示。PIL平台中,被控对象为四轮分布式驱动电动乘用车,其动力学模型与工况环境模型基于dSPACE Automotive Simulation Models(ASM)搭建,在仿真过程中运行于Midsize Simulator实时仿真机中,其基本参数如表3所示。为了在算法调试初期分别验证稳定性判据与动力学集成控制,两部分控制软件分别运行于独立的硬件中。其中,由于本文提出的动力学集成控制策略有一定的在线计算负担,其首先被搭建在基于Matlab/Simulink的控制模型中,再利用dSPACE公司开发的Targetlink工具生成相应的C语言代码,最后运行于算力较高的Micro AutoBox II中;由于稳定性判据控制软件在线计算量小,其被单独刷写于一个嵌入式整车控制器(vehicle control unit,VCU)中,根据环境信息来决策控制模式。此外,驾驶员输入的驱动/制动踏板、转向盘等控制指令由一台PC电脑通过ControlDesk软件进行模拟。仿真平台中,所有设备间的通信方式均为CAN通信,由Kvaser CAN卡实现USB信号与CAN总线信号的转换;VCU、Micro AutoBox II等设备由一个可调低压电源供电。为提高控制系统实时性,本文利用高性能求解器FORCES pro求解有限时域优化问题。

图8 基于dSPACE的HIL试验平台

表3 车辆基本参数

4.2 对开路面双移线工况验证

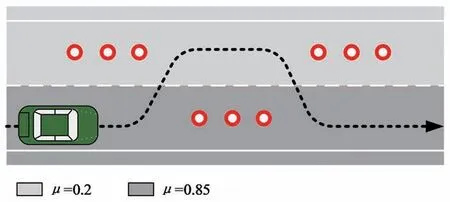

对开路面工况如图9所示,道路中的红色圆圈代表DLC工况的锥形桶,上下两车道路面附着系数分别为0.2与0.85,行驶车速为55 km/h。

图9 对开路面双移线工况示意图

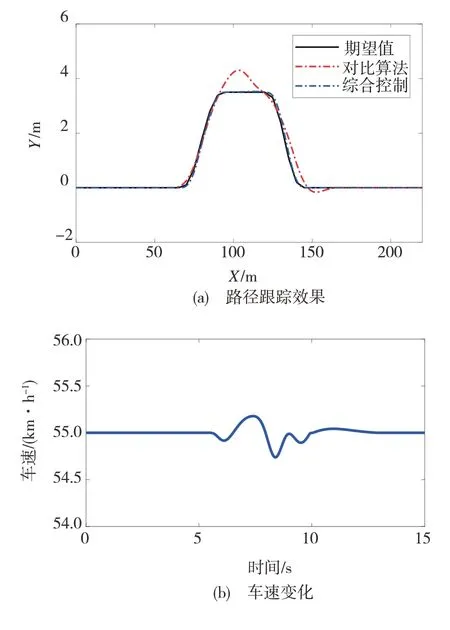

图10为本文提出的集成控制策略与线性MPC控制器的效果对比。本文提出的集成控制方法在高附着路段中平均路径跟踪误差为线性MPC的76.39%,在低附着路段中仅为线性MPC的3.19%,控制精度提升显著。由图10(a)可以看出,本文提出的动力学集成控制策略可以在图10(b)所示的车速变化扰动下,在对开路面上很好地实现目标轨迹的跟踪,横向位置在DLC结束时也能够迅速回到初始位置。另一方面,动力学集成控制策略存在轻微的控制延时,这是因为控制策略采用了分层架构,在控制时下层控制器计算出的电机转矩实际上是上一个控制周期对应的最优电机转矩。在本文提出的控制策略中,控制周期为50 ms,因此,控制器的延时也为50 ms。虽然线性MPC控制器也能在高附着路面上实现目标轨迹的跟踪,但当车辆进入低附着路面时,跟踪误差明显大于动力学集成策略,在DLC结束后横向位置经过一段时间的震荡才回归初始位置。

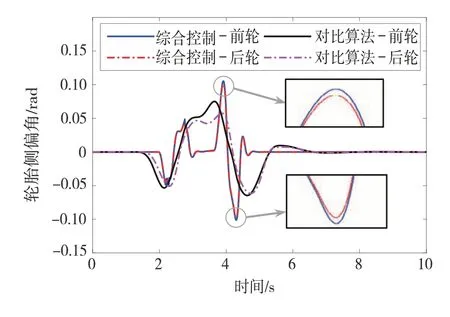

图10 控制效果对比

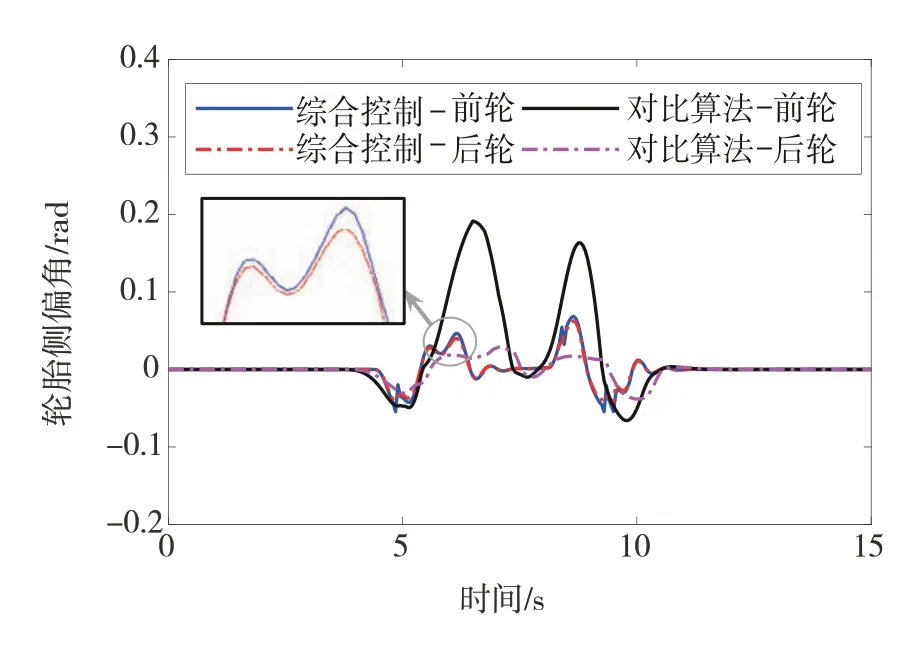

图11展示了控制过程中动力学集成控制策略与对比算法的前、后轮胎侧偏角的控制效果。在车辆从高附着路面进入低附着路面时,集成控制策略产生的前、后轮侧偏角出现了波动,这是由于此时控制模式发生了改变,这一结论在图12中展示的控制输入仿真结果中也有体现。而线性MPC控制器产生的前轮侧偏角在进入低附着路面后,前轮侧偏角明显大于集成控制策略,已进入非线性侧偏区域,使得轮胎侧偏刚度发生了变化;然而,由于其预测模型是基于线性化的模型建立的,在此情况下将会导致建模失配问题,使控制效果大打折扣。

图11 轮胎侧偏角结果对比

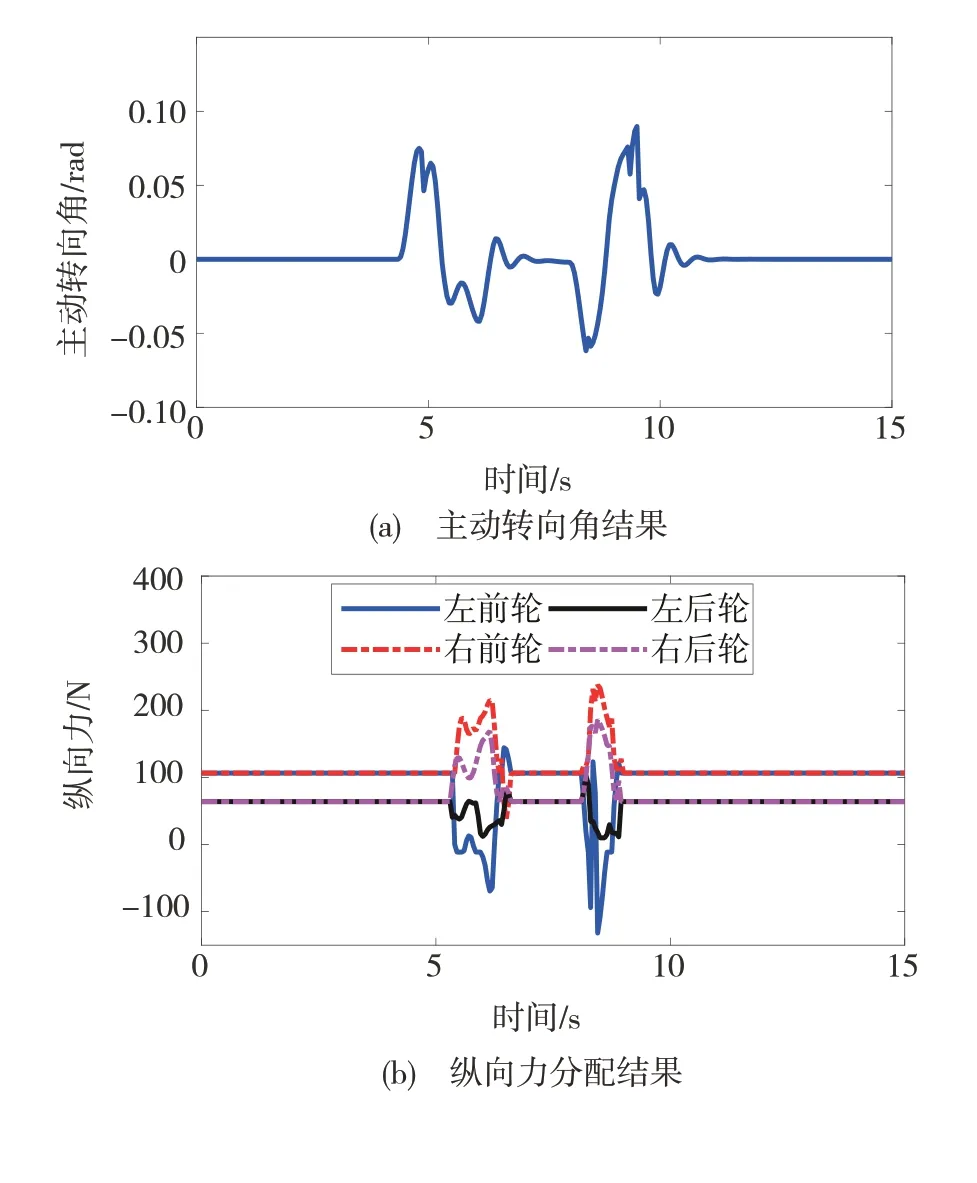

图12 动力学集成控制最优输入结果

图12展示了对开路面DLC工况中动力学集成控制策略计算出的最优输入。如图所示,在控制过程中,当车辆在高附着路面或转向角较小时控制模式为AFS模式,不产生横摆力矩;控制模式仅在低附着路段中转向时切换为AFS+DYC复合控制模式,此时控制模式的切换也导致了图11中变量的波动。

图13展示了对开路面DLC工况中动力学滑动率的仿真结果。如图所示,在控制过程中,滑动率被限制在较小的范围内,符合前文规定的范围(高附着路面s∈[-5%,5%],低附着路面s∈[-3%,3%])。

图13 滑动率仿真结果

4.3 高速双移线工况验证

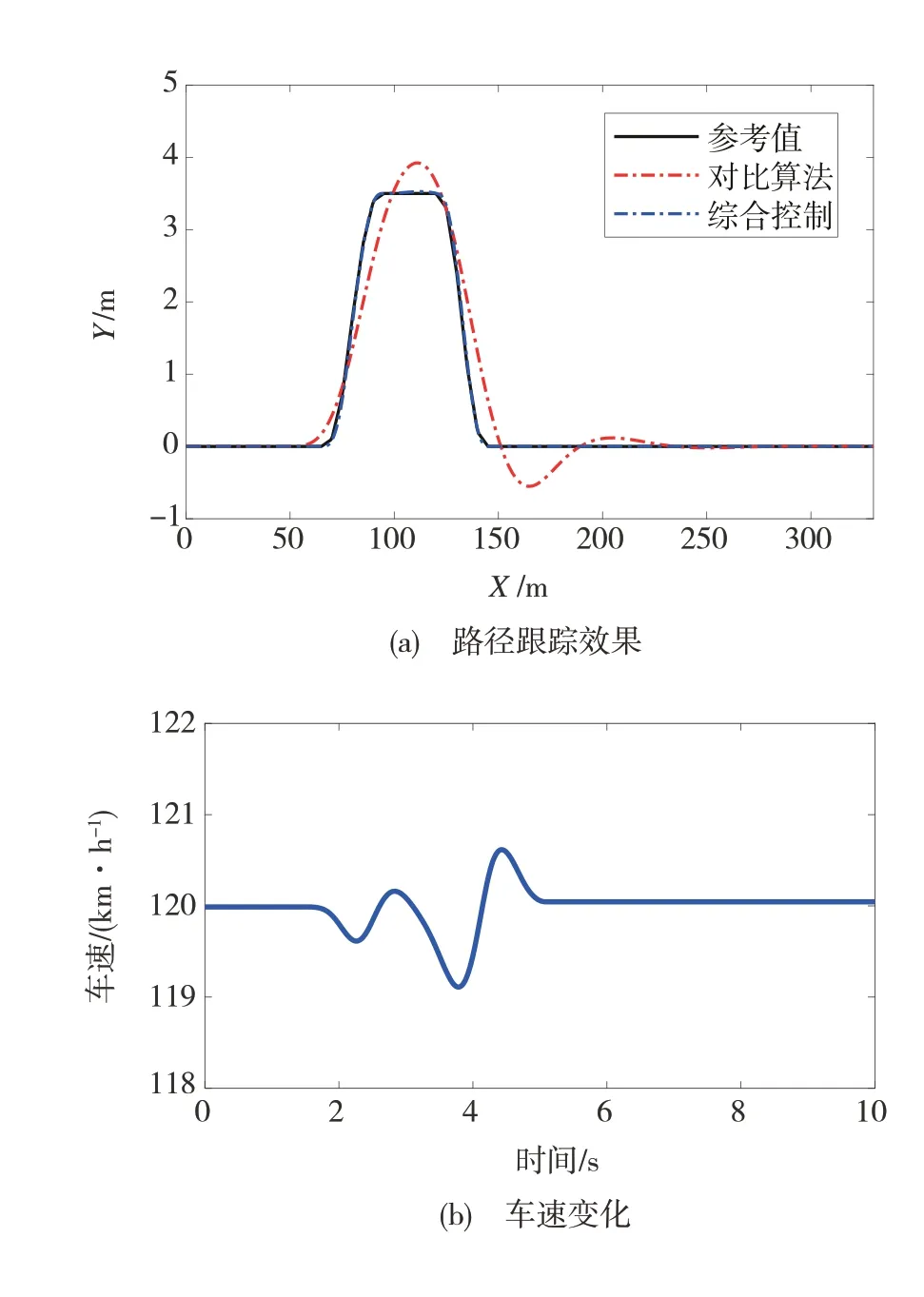

在本文的高速DLC工况中,路面附着系数为0.85,行驶车速为120 km/h。图14为本文提出的集成控制策略与线性MPC控制器的效果对比。可以看出,与对开路面类似,本文提出的动力学集成控制策略可以在带有车速变化扰动的高速DLC工况中很好地实现目标轨迹的跟踪。此工况下产生的路径跟踪误差仅为线性MPC的4.41%。

图14 控制效果对比

图15展示了控制过程中动力学集成控制策略与对比算法的前、后轮胎侧偏角的对比结果。根据图1所示的PWA轮胎模型可知,在控制过程中,前后轮侧偏角均已进入非线性区域,因此,由于线性MPC控制器预测模型中的线性轮胎侧向力与实际值产生了较大的差距,其路径跟踪误差明显大于本文提出的集成控制方法。此外,根据图5所示的系统分岔点变化规律可知,当车辆在较高的车速下,系统分岔点较小,此时主动转向角将会更容易达到系统分岔点,AFS+DYC复合控制模式也将会更频繁地介入,导致集成控制策略产生的前、后轮侧偏角因为控制模式的切换出现了波动。

图15 轮胎侧偏角结果对比

图16展示了高速双移线工况中动力学集成控制策略计算出的最优输入。如图所示,在控制过程中,当车辆在DLC中两次换道开始、结束的转向时均将控制模式切换为了AFS+DYC复合控制模式,此时控制模式的切换也导致了图15中变量的波动。

图16 动力学集成控制最优输入结果

综上,本文提出的动力学集成控制方法能够在低附着路面转向、高速转向等易失稳的极限工况下显著改善车辆的横摆稳定性,降低路径跟踪误差。

5 结论

为了充分发挥分布式驱动构型的控制灵活性,提高分布式电驱动汽车在极限工况下的主动安全性,本文提出了一种基于鲁棒混杂模型预测控制算法的动力学集成控制方法。

(1)建立了分段仿射横摆动力学模型,均衡了预测模型的建模精度与控制器的计算负担,基于该方法生成的工程代码能够满足PIL试验平台的实时性要求,在50 ms的控制周期内完成有限时域优化问题的求解。

(2)分析了多参数变化条件下的系统分岔行为,将系统分岔点作为极限工况的判别条件,构造了车辆稳定性判据。

(3)提出了基于鲁棒混杂模型预测控制算法的动力学集成控制策略,在车速存在有界扰动时仍能保持控制策略的有效性。

处理器在环试验表明,相比于基于线性模型的MPC横摆稳定性控制方法,本文提出的动力学集成控制方法在低附着路面行驶与高速转向工况下可显著改善车辆的横摆稳定性,提升了车辆的安全性能。其中,在对开路面DLC工况下,高附着路段平均路径跟踪误差为线性MPC的76.39%,低附着路段仅为线性MPC的3.19%;在高速DLC工况中,整个控制过程的平均路径跟踪误差仅为线性MPC的4.41%。

在后续工作中,将对路面附着条件的快速辨识方法与考虑附着系数扰动的鲁棒控制方法开展研究,使本文提出的控制方法能够实际应用于具有更加复杂多变的路面附着条件的场景中;并研究更精确的不动点计算方法,实现更加精准的非线性系统稳定性分析。