基于响应面法的氧化物结合碳化硅材料制备工艺优化

庞红星,王周福,刘 浩,马 妍,牛记伟,姜鹏程

(武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081)

碳化硅材料热导率大、热膨胀系数小、热震稳定性好且抗氧化性强[1-3],广泛应用于高温窑具、加热内衬和换热器管材等领域[4-7],但强共价键的存在以及较低的扩散速率使得碳化硅材料自身难以烧结,往往需要与其它物质相结合,因此,碳化硅材料的结合方式对其结构与性能影响极大[8-9],其中,氧化物结合碳化硅材料具有良好的热震稳定性与抗氧化性,常见的氧化物结合方式有黏土结合、二氧化硅结合及莫来石结合[10-11]。熊国亮[12]研究了高岭土加入量对氧化物结合碳化硅材料结构和性能的影响,发现随着氧化物加入量的增多,材料抗折强度呈现先增大、后减小的变化趋势,强度最高可达34.8 MPa,此时SiC晶粒结合紧密,材料的显微结构最理想;Baitalik等[13]利用莫来石结合明显提高了碳化硅材料的抗冲击性能。由上述报道可知,氧化物结合能有效提升碳化硅材料的性能,不过,在材料实际制备过程中,需考虑多种因素的相互作用,只有制定出多因素系统最佳因素条件下的制备工艺,才能最大限度地优化材料性能。

响应面法(response surface methodology,RSM)将实验与统计方法相结合,通过建立可靠的数学模型来优化和改进实验进程[14],已被广泛应用于工艺优化研究[15],但目前尚无利用该法优化氧化物结合碳化硅材料制备工艺的报道,故本研究以碳化硅和高岭土为原料,通过原位反应结合工艺制备氧化物结合碳化硅材料,并基于响应面法以热处理温度(T)、成型压力(P)、高岭土的添加量(W)为实验因素,以显气孔率(Y1)、常温抗折强度(Y2)、热震稳定性(Y3)等3个指标为响应指标,设计实验并建立相应的响应面模型,分析各因素对响应指标的影响规律,从而确定最佳工艺参数,以期为氧化物结合碳化硅材料制备工艺的优化提供参考。

1 实验

1.1 原料

碳化硅(SiC)纯度大于96%,粒度分别为12、35、150目;高岭土粒度为200目,具体化学组成见表1;Si粉粒度为200目;羧甲基纤维素(CMC)黏度为300~800 mPa·s。此外,还有木质素磺酸钙、糊精等。

表1 高岭土的化学组成(wB/%)

1.2 试样制备

表2所示为样品成分设计方案,其中Si粉、CMC、糊精及木质素磺酸钙的量为额外添加量。先将SiC粉、高岭土、Si粉与CMC混在一起并球磨3 h获得细粉,同时利用糊精与浓度为40%的木质素磺酸钙水溶液配制成型结合剂;借助混碾机将SiC骨料混碾均匀,之后加入成型结合剂继续搅拌,再加入球磨细粉混合均匀,困料24 h后在一定压力下分别压制成长条状坯体(140 mm×25 mm×25 mm)和圆柱状坯体(Φ36 mm×36 mm);将所得坯料先后于110、180 ℃温度下分别干燥24 h,然后再经高温热处理3 h制得待测样品。

表2 样品成分设计方案(wB/%)

1.3 性能检测

根据GB/T 2997—2015《致密定形耐火制品体积密度、显气孔率和真气孔率试验方法》,利用阿基米德法测量圆柱状坯体烧后样品的体积密度和显气孔率;根据GB/T 3001—2017《耐火材料—常温抗折强度试验方法》,检测长条状坯体烧后样品的常温抗折强度;将长条状坯体烧后样品在1100 ℃保温15 min后迅速取出并用冷水急冷,重复该过程3次,然后测试其残余抗折强度,利用残余强度保持率表征材料热震稳定性;使用PhilipsX’Pert PRO MPD型X射线衍射仪(XRD)分析样品的物相组成,借助Philips XL30 TMP型扫描电子显微镜(SEM)观察样品的显微结构。

1.4 RSM试验方案

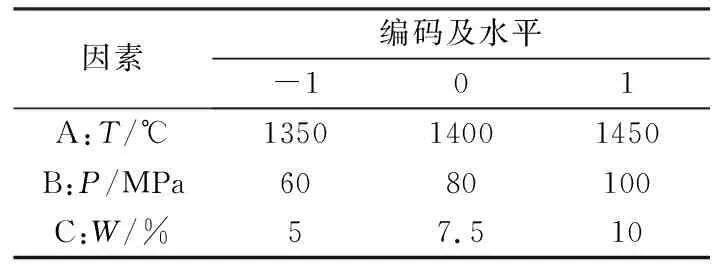

本研究基于RSM中的Box-Behnken设计原理,针对热处理温度T(因素A)、成型压力P(因素B)、高岭土的添加量W(因素C)等3个实验因素对显气孔率(Y1)、常温抗折强度(Y2)、热震稳定性(Y3)等3项响应指标的影响,借助软件Design-Expert 11设计17组3因素3水平的Box-Behnken中心组合试验方案,各因素及编码变量水平对照见表3。

表3 设计因素

2 结果与分析

2.1 模型检验

表4及表5所示分别为17组RSM试验结果及相应的拟合模型方差分析,其中模型显著性由F检验法判定,有

F=(SSR/dfR)/(SSE/dfE)

(1)

式中,SSR、SSE、dfR、dfE分别为回归平方和、残差平方和、回归自由度与残差自由度。F值越大则相应p值越小,表示模型无效的假设概率越小,模型显著性水平越高。由表5可知:

① 对于显气孔率Y1的模型来说,F值为17.16,p值为0.000 6,意味着模型是显著的,相对于纯误差,F的失拟度为0.67,p值的失拟度为0.609 6,表明失拟不显著,模型中P、W、TW、T2的p值均小于0.05,表明这些项显著,由此得到Y1的回归模型为

Y1=2 477.017 5-3.464 80T+0.705 25P

-17.596W-0.000 925TP

+0.010 2TW+0.001 5PW+

0.001 241T2+0.003 256P2+0.152 4W2

(2)

②对于常温抗折强度Y2的模型来说,F值为48.07,表明模型无效的概率小于0.01,p值小于0.000 1,意味着模型是显著的,相对于纯误差,F的失拟度为2.74,p值的失拟度为0.177 6,表明失拟不显著,模型中W、T2、P2、W2的p值均小于0.05,表明这些项显著,具有统计学意义,由此得到Y2的回归模型为

Y2=-5 136.787 5+7.265 5T+0.424 375P+

14.565W+0.000 725TP-0.001 8TW-0.011PW-

0.002 61T2-0.008 5P2-0.688W2

(3)

③对于热震稳定性Y3的模型来说,F值为35.6,p值小于0.000 1,意味着模型是显著的,相对于纯误差,F的失拟度为1.68,p值的失拟度为0.307,表明失拟不显著,模型中T、W、TW、T2、W2的p值均小于0.05,表明这些项显著,由此得到Y3的回归模型为

表4 RSM试验方案与结果

表5 拟合模型的方差分析

Y3=13 315.59-18.518 15T+3.891 38P

-115.148W-0.003 5TP+0.061TW-0.030 5PW+

0.006 518T2+0.008 112P2+2.307 2W2

(4)

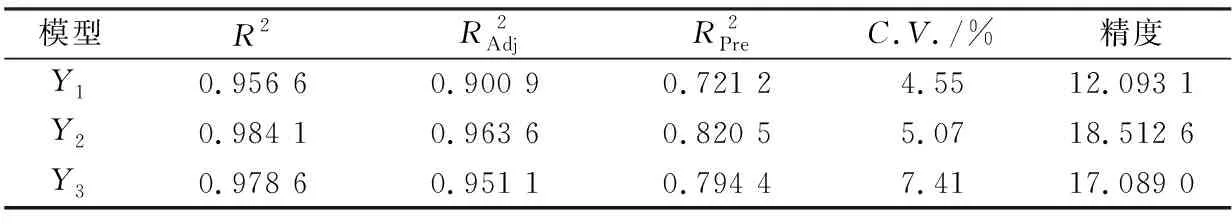

表6 拟合精度统计分析

2.2 模型的应用与相关分析

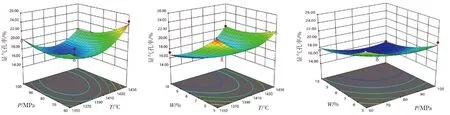

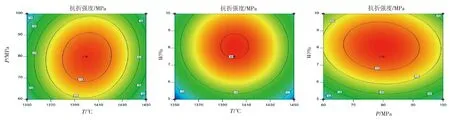

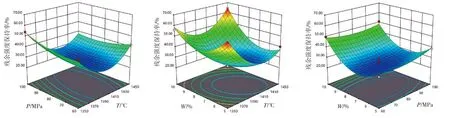

材料显气孔率(Y1)、常温抗折强度(Y2)及热震稳定性(Y3)模型的三维响应曲面图及对应的等值线依次如图1、图2和图3所示,变量的显著性可以通过图中三维响应面的陡度和二维等高线的轮廓密度来体现。

2.2.1 显气孔率

从图1中可见,材料显气孔率模型的A-B、A-C及B-C响应面均为开口向上的抛物面且相应的等值线为椭圆形,表明材料显气孔率在测试范围内存在最小值,根据表5中相应的显著性检验结果,P(p=0.007 9)、W(p=0.000 2)、TW(p=0.023 5)、T2(p=0.000 2)、P2(p=0.019 3)等因素影响较显著,其余项影响不显著。由图1(a)~图1(b)及图1(d)~图1(e)可知,当热处理温度一定时,增加成型压力或高岭土添加量,材料显气孔率先减小后增大,这是因为在较高成型压力下,颗粒之间堆积更加紧密,粉料中的气体被排出,同时颗粒发生位移,填充气体排出后所留下的孔隙,孔隙减少,坯体内部更加致密,材料显气孔率相应减小,随着成型压力进一步提高,骨料结构遭到破坏,材料显气孔率又呈增大趋势;添加高岭土所形成的液相会填充孔隙,促进碳化硅烧结,导致气孔率减小,但过量添加的高岭土不仅不会填补碳化硅颗粒的空隙,反而替代部分碳化硅颗粒,对碳化硅烧结的致密程度产生负面影响。此外,从图1(b)和图1(e)中可以看出,当热处理温度介于1360~1420 ℃时,在相同高岭土添加量下,材料的显气孔率无显著差异,这意味着最佳显气孔率可能不是固定值,而是在一定范围内变化。同时,由图1(c)和图1(f)可知,不考虑温度因素,在成型压力一定的条件下,高岭土添加量越大,材料的显气孔率就越小。

(a)A-B响应曲面 (b)A-C响应曲面 (c)B-C响应曲面

(d)A-B等值线 (e)A-C等值线 (f)B-C等值线

2.2.2 常温抗折强度

从图2中可见,材料常温抗折强度模型的A-B、A-C及B-C响应面均为开口向下的二次抛物面且相应的等值线近似椭圆形,表明材料常温抗折强度在测试范围内存在最大值。根据表5中相应的显著性检验结果,因素T2(p<0.0001)、W2(p<0.000 1)是显著项,W(p=0.000 4)与P2(p=0.000 1)为较显著项,其余均为不显著项。由图2(a)~图2(b)及图2(d)~图2(e)可知,当成型压力或高岭土添加量一定时,材料常温抗折强度均随热处理温度的升高而呈现出先提高后降低的变化趋势,这是因为在较低温度下生成的结合相较少,SiC以颗粒堆积的形式存在,材料结构疏松,故而其抗折强度较低,随着温度升高,高岭土中的低熔点氧化物逐渐熔融为液相,促进了物质的扩散,增强了SiC与SiO2的结合作用,材料常温抗折强度相应增大,进一步提高烧结温度,SiC表面氧化速度加快并释放出CO2等气体,生成不规则孔隙,此时材料常温抗折强度大幅降低;由图2(c)及图2(f)可知,当高岭土添加量一定时,随着成型压力的增加,材料常温抗折强度先提高后降低,这是因为成型压力的增加使得颗粒间堆积更加紧密,提高了材料的致密度,其常温抗折强度随之增大,而进一步增加成型压力则会破坏骨料结构,从而导致材料常温抗折强度降低。高岭土添加量是影响材料常温抗折强度的主要因素,原因是当高岭土添加量较低时,高温下反应生成的液相较少,莫来石生成量不多,相应材料常温抗折强度较低,当高岭土添加量较多时,由高岭土产生的玻璃液相增多,流动性增大,结合相莫来石量不断增多,相应的材料常温抗折强度大幅提高,但当高岭土量过多时,由高岭土引入的低熔点杂质成分增多,从而产生更多的玻璃相抑制或阻碍了莫来石的生成,最终导致材料力学性能降低。

(a)A-B响应曲面 (b)A-C响应曲面 (c)B-C响应曲面

(d)A-B等值线 (e)A-C等值线 (f)B-C等值线

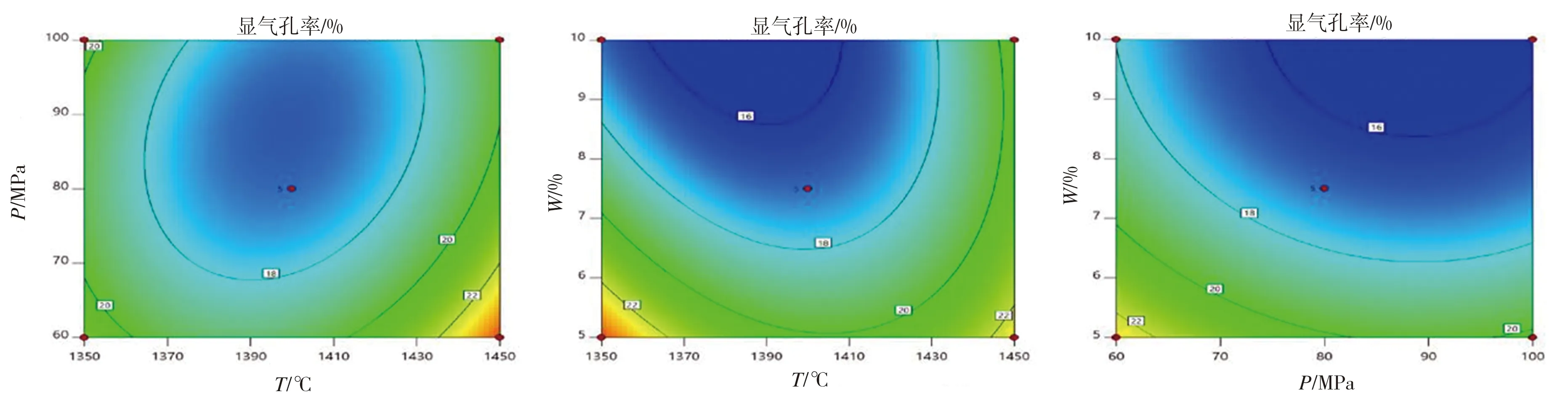

2.2.3 热震稳定性

由图3(a)~图3(c)可知,材料热震稳定性的回归模型是具有交互作用的一阶模型。根据表5中相应的显著性检验结果,因素T2(p<0.000 1)、W2(p<0.000 1)是显著项,T(p=0.004 1)、W(p=0.000 8)、TW(p=0.001 5)是较显著项,其余均为不显著项。从图3中可见,材料残余强度保持率随着热处理温度的升高或高岭土量的增加先降低而后提高,但对于成型压力的变化不敏感,这表明热处理温度与高岭土的添加量是影响热震稳定性的主要因素。在热冲击过程中形成的热应力导致材料内部产生大量微裂纹,裂纹最初出现在结合力较弱的晶粒颈部,之后不断扩展直至遇到气孔时停下来,热处理温度的变化会影响材料的致密程度,当颗粒与颗粒间结合过于牢固时,可释放热应力的相界面减少,弱化了对热应力的缓冲作用,从而造成热震后的材料强度降低。高岭土中存在碱金属氧化物和碱土金属氧化物,它们在加热过程中起到了助熔的作用,可促进液相的生成及黏性流动,填充了部分气孔,进而降低了材料的热震稳定性。

(a)A-B响应曲面 (b)A-C响应曲面 (c)B-C响应曲面

2.2.4 样品的表征

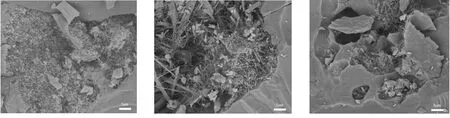

基于相关影响因素的响应面模型分析,对一定条件下制备的样品进行了表征。在成型压力为80 MPa、热处理温度为1400 ℃的条件下所制样品S1、S2及S3的XRD图谱及SEM照片分别如图4和图5所示。由图4可见,3组样品均由较多的SiC、较少的SiO2及莫来石相组成,其中SiO2的出现应归因于高岭土的加入以及高温下少量SiC发生了氧化反应,莫来石则是高岭土中的铝、硅氧化物经高温反应所形成。通过分析图5所示的SEM照片可知,样品中的部分气孔源于原始颗粒的堆积及SiC氧化生成的气体,相应的反应式为

(5)

图4 样品的XRD图谱

同时,因外加的木质素磺酸钙、羧甲基纤维素与糊精均为有机物,都具有较大的黏结性,在烧结过程中不断挥发也导致了一些气孔的产生。此外,从图5(a)中可以看出,高岭土添加量为5%的S1样品孔隙中存在大量晶须,能谱分析结果表明,该处主要存在O、C、Si等元素,结合XRD图谱可以推断晶须成分应为SiO2,分布于SiC基体表面。从图5(b)中可以看出,高岭土添加量为7.5%的S2样品孔隙中存在不同形貌的物质,能谱分析结果显示,图中点“1”处存在O、Al和Si等元素,结合XRD图谱推断该处成分为莫来石,图中点“2”处存在C、O、和Si等元素,结合XRD图谱推断该处为SiO2晶须,源于1400 ℃下熔融硅的氧化,相应反应式为

(6)

从图5(c)中可以看出,当高岭土的添加量为10%时,样品孔隙中晶须较少,在高温煅烧后,高岭土中应有部分SiO2转化成游离SiO2。综合3组样品SEM照片中的孔隙分布情况来看,高岭土的添加量对显气孔率的影响较大。

(a)S1 (b)S2 (c)S3

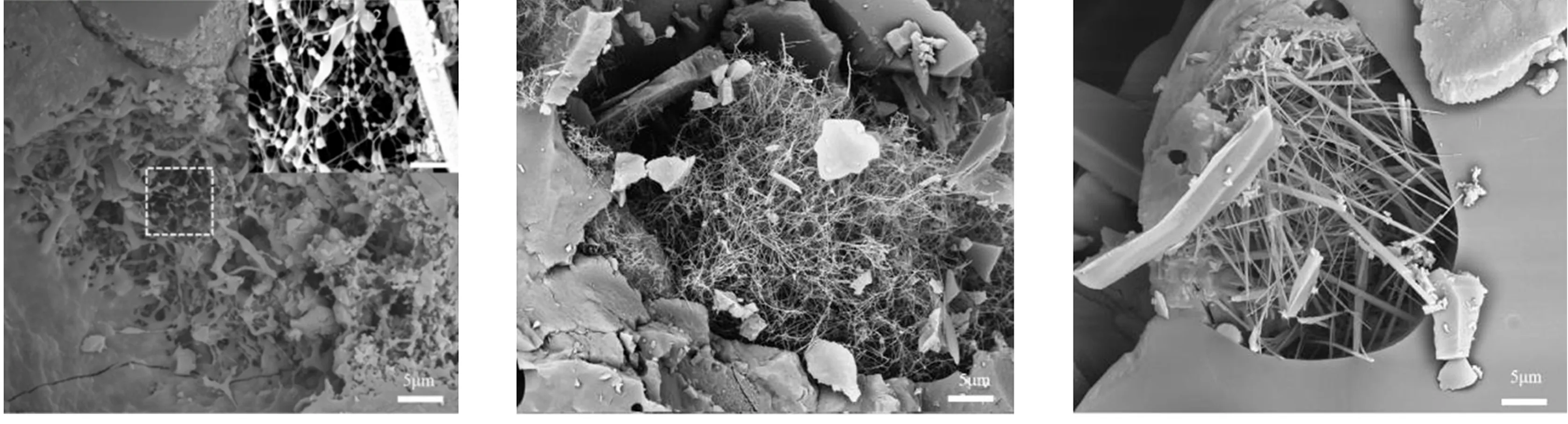

图6所示为80 MPa成型压力条件下,分别经1350、1400、1450 ℃热处理后的S3样品SEM照片。从图6中可以看出,经不同温度热处理的S3样品孔隙中均存在大量晶须,其中由图6(a)可见,样品孔隙中存在珠链状晶须,经能谱分析,珠状物Si、O含量较高,推断该处主要成分为SiO2,链状物Si、C含量较高,推断该处主要成分为SiC。

SiC可能与孔隙中的氧气反应生成SiO2与CO(式(5)),SiO2又与CO反应生成SiO及CO2气体,而SiO和CO还可以反应生成SiC与SiO2,相应的反应式分别为

(7)

(8)

当温度升高时,SiO2为黏性液体,沿着SiC纳米线流动并覆盖其表面,基于瑞利-泰勒不稳定性以及SiC与SiO2之间的润湿性差别,液态SiO2完全成球状。此外,图6(a)中还可观察到一些裂纹,这应归因于晶体原子排列杂乱无序,并且存在着大量的空位、位错和键的变形等微观缺陷,相关结构处于畸变状态,从而导致了裂纹的产生。由图6(b)可见,样品中的孔洞是因颗粒堆积而形成的,对孔洞中的晶须进行能谱分析,发现其主要成分为SiO2,这是因为当热处理温度升至Si的熔点附近时熔融硅被氧化所致(式(6))。Si粉在高温下氧化为SiO2,会产生反应结合,使材料内部的基质与颗粒之间结合变好,有利于材料性能的提高。对图6(c)中出现的大量晶须进行能谱分析,结果表明其可能为莫来石晶须。由于莫来石热膨胀系数(5.3×10-6℃-1)[16]较小且与SiC相应值(4.0×10-6℃-1)[17]相近,因此材料抗热震性能较好,另外莫来石具有抗蠕变性能好、高温变形小等优点,有助于改善材料的高温性能。综合S3样品的SEM观察结果,SiC颗粒表面生成了很薄的SiO2层,随着热处理温度的升高,表面SiO2层不断变厚,局部颗粒间出现更加牢固的熔融结合。

(a)1350 ℃ (b)1400 ℃ (c)1450 ℃

2.3 最佳工艺条件实验验证

根据RSM试验结果,借助Design-Expert 11软件优化分析,可以确定氧化物结合碳化硅材料最佳制备工艺参数为:热处理温度1404.19 ℃、成型压力79.64 MPa、高岭土添加量10%,在该制备条件下,材料显气孔率的模型预测值为15.8%、常温抗折强度的模型预测值为22.8 MPa、热震稳定性(残余强度保持率)的模型预测值为45.9%。为了验证材料显气孔率、常温抗折强度及热震稳定性回归模型的准确性,考虑到实际实验条件,结合相关样品的表征分析结果,本研究在对RSM法所确定的最佳工艺参数进行微调的基础上开展了3组验证实验,具体实验参数为:热处理温度1400 ℃、成型压力80 MPa、高岭土添加量10%。在该制备条件下,实际样品的显气孔率平均值为15.9%、常温抗折强度平均值为22.7 MPa、残余强度保持率平均值为45.8%,与相应的模型预测值偏差分别为0.63%、0.44%、0.22%,表明优化模型准确,优化方案可信。

3 结论

(1)采用响应曲面法对氧化物结合碳化硅材料制备工艺进行优化,并利用Design-Expert 11软件对实验数据进行拟合,得到显气孔率、抗折强度与热震稳定性的回归模型,方差分析表明模型具有较好的拟合效果。

(2)基于RSM分析并结合相关表征结果,确定了氧化物结合碳化硅材料的最佳制备工艺参数并通过了实验验证,最佳制备工艺参数为:热处理温度1400 ℃、成型压力 80 MPa、高岭土添加量10%,在该条件下所制材料的实际显气孔率为15.9%、常温抗折强度为22.7 MPa、残余强度保持率为45.8%。