基于界面膜清洗的废旧锂离子电池石墨负极的再生修复

徐义俭, 宋晓辉, 常 强, 侯香龙, 孙 毅, 冯绪勇,王项如, 詹 淼, 项宏发,*, 余 彦

(1. 合肥工业大学 材料科学与工程学院,安徽 合肥 230009;2. 中国科学技术大学 化学与材料科学学院,安徽 合肥 230026;3. 安徽新富新能源科技有限公司,安徽 安庆 246001)

1 前言

锂离子电池具有体积小、能量密度高、循环性能好、使用寿命长、工作电压高、自放电率低和无记忆效应等优点,被广泛应用于手机、笔记本电脑等电子设备以及电动汽车、储能设备[1]。2 0 1 7年,锂离子电池市场规模达到298.6亿美元,据估计到2029年,锂离子电池市场规模将迅速增长到1 393.6亿美元[2]。锂离子电池的使用寿命一般是为3~10年[3],因此,可以预测将来市场上会出现大量淘汰下来的废旧锂离子电池。有相关机构预测到2023年,报废的锂离子电池数量将超过210亿只,而废弃物的重量将超过116万吨[4]。废旧锂离子电池内含有许多有机电解液、重金属元素、石墨以及其他有害物质,如果处理不当则会污染土壤和水源,甚至会威胁人的生命健康[5]。因此,必须采取合适的方法对这些锂离子电池进行回收处理[6]。

目前,应用于工业化生产的锂离子电池回收方法分为湿法冶金和火法冶金,通过一系列的工艺从正极材料中提取Li、Ni、Co、Mn等贵重金属元素[7],而石墨原材料成本相对较低,且来源广泛,其回收价值远远低于正极材料,因此未受到科研工作者和相关回收企业的关注[8],通常做法是直接填埋或焚烧[9],或者用作还原剂来还原回收正极材料中的贵重金属[10]。石墨材料工作电压低、理论比容量高达372 mAh·g-1,循环稳定性好[11],是锂离子电池的重要组成部分,约占锂离子电池重量的15%~21%[12]。随着对锂离子电池需求的快速增长,对石墨的需求也随之增加。尽管石墨原材料的成本较低,但电池级石墨的价格仍然居高不下,其价格可达5 000~20 000美元/吨。有相关机构报道,石墨的市场份额将从2019年的143亿美元增长至2027年的216亿美元[13]。因此,越来越多的观点认为对于废旧石墨材料的粗暴的回收方法并不可取,有必要开发低成本、高效率的石墨回收技术,使废旧锂离子电池中的石墨材料得以循环利用,既能创造一定的经济效益,同时实现锂离子电池行业的可持续发展[14]。

大量的研究表明,锂离子电池容量衰减的主要原因是:(1)锂离子电池经长时间循环后会消耗正极材料活性锂离子,同时破坏其晶体结构并造成部分过渡金属溶解,而溶解的过渡金属离子会在石墨负极表面沉积。(2)消耗的活性锂离子会在石墨表面形成厚的SEI层,增加电池阻抗[15]。有报道指出,从废旧锂离子电池回收的石墨仍保持完整的形貌和层状结构,可以继续用作Li/Na/K离子电池负极材料[16]。为此,研究者针对石墨负极回收开展了大量研究。当前对锂离子电池石墨材料的回收再利用方法主要分为两类:Ⅰ类是将废旧石墨直接修复继续用作锂电负极。Yang[17]等先将废旧石墨负极加热至450 °C以去除黏结剂使石墨从铜箔表面分离,然后用柠檬酸酸浸获得再生的石墨并继续用于锂离子电池表现出较好的电化学性能。Ⅱ类是以回收的石墨作为原材料,制备高品质的石墨烯。锂离子电池中的石墨经上千圈的充放电循环,其层间距会出现轻微地扩张,这有利于石墨氧化剥离。Natarajan[18]用回收的石墨作为原材料,通过改良的Hummers法制备出高品质的氧化石墨烯,然后还原得到还原氧化石墨烯,用作超级电容器材料表现出较好的储能性能。虽然上述方法均能实现废旧石墨的回收利用,但仍有一些问题亟需解决。一方面是现有的石墨回收工艺比较复杂,无论是直接修复还是制备石墨烯都需要经高温处理或其他方法使石墨从铜箔表面剥离,这会直接导致高能耗和产生废气;另一方面是分离后的石墨内或多或少都会引入其它杂质,如黏结剂、导电炭以及金属杂质,这会直接影响二次利用的性能。因此,对于废旧石墨的回收还需更深入的研究。

本文以磷酸铁锂‖石墨废旧电池为研究对象开展了废旧石墨负极的修复工作。为解决石墨在水溶液中易从铜箔表面剥落的问题,选择乙醇作为溶剂,配置了不同浓度的硝酸乙醇溶液。然后将拆解得到的石墨负极直接浸泡在硝酸乙醇溶液中以清洗除去表面厚的SEI层和金属杂质从而恢复其电化学性能,同时保持了电极的原本形貌。通过XRD、SEM、TEM、Raman、FTIR等表征手段系统研究了酸性溶液清洗前后的效果。对比已报道的废旧石墨回收方法,本方法过程简单,无需将石墨从铜箔表面剥离,解决了现有回收方法存在的共性问题,而且酸洗后的石墨的电化学性能有了较大的提高,为废旧石墨负极回收回收提供了新的思路。

2 实验

2.1 获取废旧石墨负极

从当地废品回收站获取废旧磷酸铁锂软包电池(经测试,其实际容量约为标称容量的70%)。首先将废旧LFPB置于5%的NaCl溶液中完全放电,然后在手套箱中进行拆解,分别得到正极、负极、隔膜、电池壳。将石墨负极放置DMC溶液中浸泡1 h以去除表面残余的电解液,接着放入60 °C鼓风干燥箱中干燥得到表面负载厚的SEI层的废旧石墨负极(Spent graphite,SGr)。

2.2 配置硝酸乙醇溶液

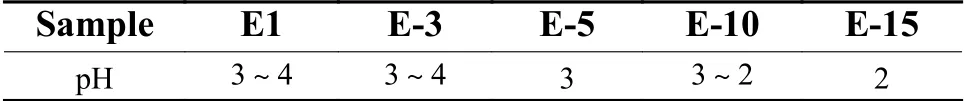

市场上在售的石墨负极大多都使用水性黏结剂(CMC+SBR),当石墨负极浸泡在水溶液中,表面石墨极易剥落。因此采用无水乙醇作为溶剂。首先分别量取1、3、5、10、15 mL的硝酸(AR,国药化学试剂有限公司)置于50 mL容量瓶中,加入去离子水至刻度线得到一系列浓度的硝酸溶液。另量取5 mL已配置好的硝酸溶液置于其中,加入无水乙醇(AR, 国药化学试剂有限公司)至刻度线得到不同浓度的硝酸乙醇溶液,随着加入的硝酸的量增多,溶液的酸性逐渐增强,溶液的pH值见表1。

表 1 不同比例硝酸乙醇溶液的pHTable 1 pH of ethanol solution with different proportions of nitric acid.

2.3 原位修复废旧石墨负极

锂离子电池经过长时间循环后,负极表面会生成一层由Li2O、LiF、Li2CO3、ROCO2Li、ROLi等有机物和无机物组成的SEI膜,而这些组成成分易溶于酸,因此通过酸浸处理可以直接去除石墨表面的杂质,整个修复过程是在方形玻璃容器中完成,如图1所示。将废旧石墨负极浸泡在硝酸乙醇溶液中6 min,随后立即取出置于无水乙醇中浸泡3 min以去除表面残余的酸,最后放入60 °C鼓风干燥箱中干燥,即可得到再生的石墨负极(Regenerated graphite,R-Gr)。整个修复过程耗时短,酸使用量低。

2.4 结构及形貌表征

采用X射线衍射(XRD, X-Pert PRO MPD,荷兰帕纳科公司)来表征S-Gr、C-Gr(Commercial graphite,合肥科晶材料技术有限公司)和R-Gr的结构;采用傅里叶红外光谱仪(FTIR,Nicolet-6700,美国Thermo Nicolet)表征S-Gr和R-Gr表面存在的官能团类型;采用显微聚焦拉曼光谱仪(Raman,LabRAM HR Evoution,法国HORIBA JOBIN YVON)来表征S-Gr和R-Gr的缺陷度;采用同步热分析仪(TGA, STA449F5,德国耐驰)来分析石墨的热稳定性;采用场发射扫描电子显微镜(SEM, Gemini,德国蔡司)来表征S-Gr和RGr的表面形貌和元素分布;采用X射线光电子能谱仪(XPS,ESCALAB250Xi,美国赛默飞世尔科技公司)来表征S-Gr和R-Gr表面的元素状态;采用场发射透射电子显微镜(TEM,JEM-2100F,日本电子制造公司)来表征S-Gr和R-Gr的SEI膜的形貌和晶格间距。

2.5 电化学测试

通过组装CR2032扣式电池来测试S-Gr和R-Gr的电化学性能。商用石墨负极一般为双面涂覆,因此需要将另一面的石墨刮去,然后用扣式电池冲片机(MRX-CP60)将其裁剪成直径为14 mm的圆形极片,极片的活性物质面负载量为6.54 mg·cm-2。CR2032半电池以锂金属作为对电极,电解液使用1 mol L-1LiPF6溶解在碳酸乙烯酯(EC)和碳酸二乙酯(DEC)的混合溶液中(体积比为1∶1)(EC: DEC,1∶1,v/v),隔膜使用聚丙烯隔膜(PP隔膜)。扣式电池的组装是在水氧含量极低的充满氩气的手套箱中完成。CR2032全电池则以LiFePO4作为正极,R-Gr作为负极,使用的电解液和隔膜与半电池相同。全电池的组装同样是在手套箱中完成。 CR2032半电池和全电池均使用新威电池测试系统(BTS2000,深圳新威尔电子有限公司来测试其循环和倍率性能。半电池首先恒电流放电至0.01 V,然后再恒电流充电至3.0 V ,而全电池是先恒电流充电至3.65 V,然后再恒电流放电至2.0 V(vs. Li+/Li)。半电池使用0.05 A·g-1电流密度循环60圈,而全电池则是先在0.1 C(1 C=170 mA·g-1)电流密度活化3圈,然后以0.5 C电流密度循环100圈。半电池的倍率性能测试是以0.05 A·g-1电流密度放电至0.01 V,然后以不同大小的电流密度(0.05,0.1,0.2,0.5 A·g-1)充电。交流阻抗测试(EIS)和循环伏安测试(CV)均使用电化学工作站(CHI604D,上海辰华仪器有限公司)完成。其中EIS的测试频率范围为100 kHz~0.1 Hz,振幅为5 mV。CV测试是在3.0~0.01 V的电压区间内进行,扫描速率从0.3到1.5 mV·s-1。所有的电化学测试均是在25 °C恒温条件下完成。

3 结果与讨论

3.1 结构与表征

废旧石墨经酸洗处理,电极极片质量会发生变化。与S-G r相比,酸洗后的R-G r极片(14 mm,双面涂覆)质量显著降低,如图2所示。继续提高硝酸乙醇溶液中硝酸的浓度,溶液中有更多的H+参与反应,在H+的作用下浸出到溶液中,浸出效率明显提高,这导致R-Gr极片质量不断下降,当H+的浓度达到一定时,R-Gr极片的质量也将维持在一个恒定值。继续提高溶液中H+的浓度,会导致石墨从铜箔表面脱落。综合考虑杂质的去除效果和石墨与铜箔的粘结效果,以E-15为最佳酸浓度。

图3a给出了S-Gr、R-Gr和C-Gr的TG曲线。在N2气氛下,以5 °C·min-1的升温速率升温至600 °C。可以看出,S-Gr和R-Gr在100~350 °C和350~450 °C之间出现明显减重,分别对应于SEI膜和黏结剂分解所致。其中,S-Gr在100~350 °C减重率达到5%,而R-Gr的减重率不到1%,这表明经酸洗处理后,石墨负极表面SEI膜等杂质得到有效去除。从450 °C继续升温,R-Gr的TG曲线维持一个稳定的平台,这表明酸洗后的石墨具有良好的热稳定性。对比S-Gr和R-Gr,C-Gr从室温升温至600 °C没有出现减重,这主要是商业石墨粉末不含黏结剂以及其他杂质。

为了分析长循环后的石墨结构以及酸洗处理对石墨结构的影响,使用XRD来表征晶体结构。图3b给出了S-Gr、R-Gr和C-Gr的XRD谱图,所有样品在26.5°附近都出现了最强特征峰,对应于石墨的(002)晶面,且没有新相生成,这说明S-Gr和R-Gr都保持完整的层状结构,且酸处理不会破坏石墨的结构[19]。图3b是不同石墨样品的XRD图谱,可以看出R-Gr的(002)峰的强度较S-Gr明显提高,这是由于酸洗去除金属离子和残留的电解液分解产生的杂质,导致R-Gr表面石墨相含量增加所致[17]。而商业石墨负极由于未循环,(002)峰强度最高,石墨化程度最高,缺陷最低。

图3c为C-Gr(原始商业石墨负极)、R-Gr和S-Gr的FTIR谱图,通过FTIR测试可以表征出石墨负极表面的杂质成分。S-Gr表面含有大量有机物和无机物,分别在868、1 405、1 495、1 605 cm-1附近出现吸收峰,其中位于868、1 405、1 495 cm-1处的峰为Li2CO3[20,21],位于1 605 cm-1的峰为ROCO2Li[22],这些物质主要来源于电解液分解的产物。相较之下,R-Gr和C-Gr表面并未检测到上述吸收峰,反之位于910 cm-1和1 275 cm-1处的C-C吸收峰要比S-Gr增强,这表明酸浸处理能可有效去除S-Gr表面残余的杂质。

图3d为S-Gr、R-Gr和C-Gr的Raman光谱图。所有样品均在1 350 cm-1和1 580 cm-1附近处出现特征峰,分别对应于炭材料的D峰和G峰。通过计算D峰和G峰强度的比值来描述石墨的缺陷度,ID/IG数值越大,缺陷越多[17]。S-Gr、R-Gr和C-Gr的ID/IG值分别为0.172、0.244、0.047。这表明酸浸处理致使表面缺陷增加,更多的活性部位暴露出来。而更多的活性位点可以为锂离子提供更多的存储空间和运输通道,有利于提高电极材料的电化学性能[23]。

图4为S-Gr和R-Gr的XPS谱图,利用XPS可以分析石墨表面的元素组成和不同元素的状态。如图4a-d所示,S-Gr表面主要存在C、O、F、Li四种元素,其原子占比分别为33.32%、25.05%、13.29%、26.22%。而经酸浸处理以后,RGr表面元素的含量发生变化,如图4e-h所示,其中C元素的原子占比显著提高,达到79.97%,而其余O、F、Li三种元素的含量显著降低,分别为11.92%、1.4%、4.89%。这说明酸浸处理可有效去除石墨表面的杂质,使更多的石墨暴露在表面。然后用XPS peak软件进行分峰处理可知,其中,C1s的特征峰中位于284.68 eV属于C-C的峰,这主要来源于石墨,而位于285.28、286.23、287.13、289.68 eV峰来源于电解液分解,分别属于C-O、C-OH、Li2CO3、O-C=O[24,25];O1s的特征峰中位于530.98、531.78、532.58、533.38、534.08 eV处的峰分别对应于Li2CO3、C=O、C-OH、C-O、O-C=O[26];F1s光谱的特征峰中位于684.88、686.73 eV处的峰分别对应于LiF、LixPyFz[7];Li1s的特征峰中位于54.93、55.48、55.83 eV的峰分别属于LiF、Li2CO3和SEI[7]。这些组分在酸性溶液中均表现出较好的溶解性,从图4e-h可以看出,酸洗后石墨负极表面的这些成分含量均明显减少。

图5是S-Gr和R-Gr的SEM和TEM照片,可以看出拆解的磷酸铁锂电池负极使用的是鳞片状石墨。通过图5a和5e可以看出S-Gr和RGr极片表面无明显裂纹,片状石墨之间通过粘结剂紧密粘结在一起,未发现有石墨脱落的迹象,这说明石墨负极可通过简单酸洗处理直接修复。继续放大倍数,可以看到S-Gr表面比较粗糙,附着有白色物质,如图5b所示,这可能是电解液分解以及金属杂质沉积形成的。而经酸洗处理后的R-Gr表面看起来则比较光滑。图5c,d,g和h分 别 为S-G r和R-G r的T E M和HRTEM照片,通过TEM照片能够清晰地看出片状S-Gr边缘存在许多不规则的白色突起,而经硝酸乙醇溶液短时浸泡后的R-Gr表面非常光滑,这与SEM结果一致。此外,通过HRTEM测试发现S-Gr和R-Gr仍保持完整的层状结构,层间距大小约为0.342 nm,对应于石墨(002)晶面,与XRD分析结论一致。有文献指出石墨表面光滑平整可有利于电解质与石墨颗粒之间的渗透,会加速Li+的传输,从而显著提高电化学性能[19]。图5i和5j为S-Gr和R-Gr的EDS能谱,可以看出S-Gr表面含有大量O和F元素,而R-Gr表面O和F元素含量显著下降,这进一步说明电解液分解产生的杂质几乎被去除。

3.2 浸出和再生机理研究

目前,商用石墨负极多使用水性黏结剂,直接浸入水溶液中会直接导致石墨从铜箔表面脱落,而在乙醇等有机溶剂中会保持稳定。

废旧石墨负极表面的杂质主要来源于电解液分解和少量金属离子沉积,根据文献报道和上述FTIR和XPS分析可知,靠近石墨侧以Li2O、LiF、Li2CO3等无机物为主,该层结构相对致密;而靠近电解液侧则以ROCO2Li、ROLi等有机物为主,结构相对比较疏松[27]。Li2O、LiF、Li2CO3、ROCO2Li、ROLi几乎不溶于乙醇,但易与H+反应(Eqs. 1-5),因此由于靠近电解液侧的ROCO2Li、ROLi等有机物首先与H+接触,且结构相对疏松优先被洗去,而内侧Li2O、LiF、Li2CO3等无机物因为相对比较致密,随着硝酸比例不断增加从而逐渐被洗去,如图S1和S2所示,并且从XPS谱图中可以看出,随着硝酸比例的增加,石墨负极表面的极性基团增多,可进一步增加再生石墨负极表面的润湿性,从而提升其电化学性能。因此将废旧石墨短时间浸泡在硝酸乙醇溶液中可有效去除表面杂质。

3.3 电化学性能分析

为了评估石墨负极酸洗前后的电化学性能,分别使用S-Gr、R-Gr和C-Gr组装扣式电池并测试其循环性能和倍率性能。图6a对比了S-Gr、R-Gr和C-Gr的首圈充放电曲线,R-Gr半电池的初始电压(3.02 V)较S-Gr(2.23 V)有了明显提升。这说明在废旧石墨中可能存在一定数量的死锂,导致其初始电位较低,而死锂会占据石墨中部分活性位点,阻碍锂离子传输,经酸洗处理则可以去除这部分死锂[17]。此外,从图6a中可以看出酸洗处理后的石墨负极电池首周充放电比容量高于酸洗处理前的,其中R-Gr半电池在0.05 A·g-1电流密度下首周放电比容量达到305 mAh·g-1,充电容量达到280 mAh·g-1,基本上跟商业石墨负极一致。而S-Gr半电池在0.05 A·g-1电流密度下首圈放电比容量只有122 mAh·g-1,充电比容量只有109 mAh·g-1。而且从图6b可以看出,S-Gr半电池需要经历较长的活化过程,前10圈的可逆容量不断上升,最后稳定在200 mAh·g-1附近。R-Gr半电池在0.05 A·g-1电流密度下循环60圈后,其可逆容量仍有289 mAh·g-1,与C-Gr半电池(291.95 mAh·g-1)相当,且与首次充电容量(281 mAh·g-1)相比还略有提升。R-Gr和S-Gr容量的悬殊主要是因为废旧石墨负极表面覆盖一层100 nm厚度的SEI层,厚的SEI层会显著降低石墨表面的润湿性,不利于电解液渗透,从而显著降低Li+在石墨颗粒之间的扩散速率[19]。而酸洗处理后的石墨负极不仅表面SEI膜等杂质得到有效去除,而且在硝酸氧化作用下使得表面出现较多的极性官能团,从而显著增加其表面润湿性[16],最终导致其电化学性能得到改善,而这一结论已通过SEM、TEM和XPS等分析手段得到证实。图6c研究了 R-Gr在不同电流密度下的倍率性能,可以看出,提高充电电流大小,R-Gr仍具有高的可逆容量,当电流密度分别提升至0.1、0.2、0.5 A·g-1,可逆容量为296、284、278 mAh·g-1。为了进一步研究电化学性能改善的原因,还测试了S-Gr和R-Gr半电池循环之前的阻抗。图6d为S-Gr和R-Gr半电池循环之前的电化学阻抗谱(EIS)。不同石墨负极的阻抗谱都是由一个半圆和一条直线组成。其中半圆表示电极材料和电解液界面的电荷转移电阻Rct,直线部分属于Warburg 阻抗,反映了Li+在电极中的扩散速率[28]。废旧石墨负极经酸洗处理,Rct阻抗降低至原来的1/3,说明废旧石墨负极表面的杂质成分得到有效去除可改善石墨负极表面的润湿性,从而有利于Li+嵌入和脱出。最后,以LiFePO4(LFP)作为正极材料,S,R-Gr作为负极组装全电池,并测试了其在0.5 C条件下的循环性能,如图6e所示,LFP//R-Gr电池循环100圈后,容量保持率为92.06%。由此可见,无论是半电池还是全电池,R-Gr均表现出优异的电化学性能。

为了研究Li+在电极材料中的动力学行为,分别以S-Gr和R-Gr作为工作电极,Li金属作为对电极组装半电池,测试其在不同扫描速率下的CV曲线,如图7a和7b所示。通过Randles-Sevcik方程(Eqs. (6))可以计算出Li+扩散系数DLi+[29]:

式中,Ip为峰值电流大小,n是电子数,A是电极表面积,C是Li+浓度,v是扫描速率。基于上式,可以拟合出一条与DLi+相关的直线,通过比较直线的斜率可以得出S-Gr和R-Gr的Li+扩散系数的相对大小,如图7c,d。可以看出,R-Gr的Li+扩散速率几乎是S-Gr的数倍,这表明酸洗处理的可以显著改善石墨负极表面的润湿性,从而有利于电解液渗透提高锂离子在材料内的扩散速率,最终使得电化学性能得到较大改善。

4 结论

本文提出通过酸洗直接修复废旧石墨负极的方法,在不把石墨从铜箔表面刮下来的前提下,成功去除废旧电池石墨负极表面的杂质。酸洗后的石墨负极表面润湿性得到较大改善,界面阻抗显著降低,锂离子扩散速率远高于原始废旧石墨负极。电化学测试结果表明,酸洗后的石墨负极在0.05 A·g-1电流密度下得初始放电容量达到305.49 mAh·g-1,循环60圈后容量无衰减,远远高于原始未酸洗得石墨负极。此外,采用的工艺简单,对设备要求不高,能耗低、时间短,有较强的经济性,为下一代废旧锂离子电池回收提供了实验基础。

致谢

感谢国家自然科学基金(5 2 0 7 2 1 0 5,21676067,51925207,U1910210,52161145101,51872277)资助,安徽省科技重大专项项目(202003a05020014)资助,中国科学院洁净能源先导科技专项(XDA21000000)资助,中国科学院洁净能源创新研究院-榆林学院联合基金(YLUDNL Fund 2021002)资助,中国科学技术大学同步辐射联合基金(KY2060000173)资助。

- 新型炭材料的其它文章

- Progress and prospects of graphene for in-plane micro-supercapacitors

- Self-healing polymer binders for the Si and Si/carbon anodes of lithium-ion batteries

- Recent advances in carbon materials for flexible zinc ion batteries

- Carbon-based flexible electrodes for electrochemical potassium storage

- Recent progress on freestanding carbon electrodes for flexible supercapacitors

- Three-dimensional printed carbon-based microbatteries:progress on technologies, materials and applications