天然气净化装置硫化氢泄漏情景构建及应急能力建设

赵忠军

(中国石化中原油田分公司采油一厂,河南濮阳 457571)

0 前言

事故情景构建是采用概率来界定和判断未来可能出现的一系列的状况,具有广泛的代表性和可信的前瞻性[1]。基于“情景-应对”模式的情景构建可使突发事故时,各级各层应急机构根据事先设定的情景,明确各自的任务和处置程序,且相关的任务都是根据各级各层的应急机构的“能力”而预先设定的,更容易发挥基层应急力量,提高应急效率,降低应急管理成本[2-5]。

硫化氢事故是引人关注的严重中毒事故之一,可造成严重的人员伤亡。通过对2012—2016 年国内外各行业发生的55 起典型硫化氢中毒事故分析发现,硫化氢中毒事故高发于石油化工行业,化工生产、油气开采及石油炼制3个板块总共占比71%[6]。净化厂作为油气田开采出来的天然气的处理单元,其原料介质中的H2S含量高,硫化氢中毒事故已成为威胁职工生命安全和安全生产的重要隐患[7]。为提高应对硫化氢泄漏重大突发事件的能力,本文对某天然气净化装置硫化氢泄漏场景进行分析研究,构建可能发生且后果严重的硫化氢泄漏事故情景,分析事故发生发展过程、气体泄漏扩散规律、影响范围等,为应对天然气净化装置硫化氢泄漏事故应急准备及应急响应提供依据,同时提高企业应急处置能力[8]。

1 硫化氢泄漏事故情景构建依据

1.1 硫化氢泄漏事故发生的风险及应急处置难度

某净化厂原料气为集输的未经脱硫、脱水、脱二氧化碳的高含硫天然气,硫化氢含量约14%,硫化氢毒理性质极强,且能对装置、管线腐蚀形成“氢脆”,造成装置、管线泄漏。经检测分析,净化厂联合装置主吸收塔存在焊缝缺陷及撕裂风险。存在以下应急处置难度:

a) 净化厂酸气硫化氢含量高,平均含量约为14%~18%;硫化氢总量大,联合生产装置中硫化氢存在量约28 t。

b) 净化厂生产的天然气具有易燃易爆性,发生泄漏、火灾、爆炸可致周边人员伤亡,设备、建筑物损坏。

c) 净化厂联合生产装置设施密集;生产过程中除了硫化氢、天然气、硫黄,还有N-甲基二乙醇胺、二氧化硫、二氧化碳、一氧化碳、氢氧化钠、硫酸、液氨等危险物质,应急救援难度大。

d) 净化厂周边人口相对密集,周边800~4 000 m范围内约有居民8 500人左右,周边有高等级公路等重要设施,发生事故社会影响大。

1.2 硫化氢泄漏事故危害及原因分析

通过对55起硫化氢泄漏事故进行统计分析,筛选出4起影响较大的典型事故案例,为情景构建提供依据,具体见表1。通过对以往典型案例分析可以发现,硫化氢泄漏后果严重,企业损失及社会影响巨大。

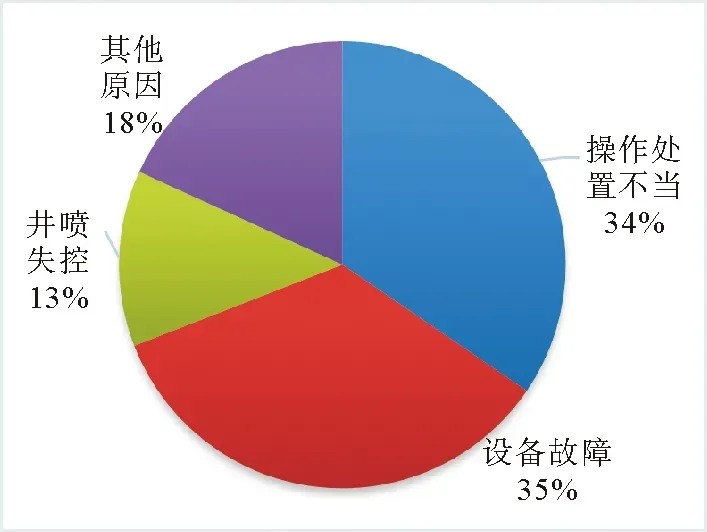

针对国内外石油化工行业发生的55起硫化氢泄漏中毒事故发生原因进行分析,发现造成硫化氢泄漏的原因主要有操作不当、设备故障、井喷失控及其他原因等,所占比例见图1。

图1 硫化氢泄漏事故原因分析

由图1分析可知,造成硫化氢事故的主要原因是设备故障和操作处置不当,因此本文所构建的情景是基于主吸收塔焊缝撕裂故障,针对员工操作及处置不当等问题,为企业开展硫化氢情景构建,从而提高员工安全意识,减少类似事故的发生,提高企业应急处置能力。

2 硫化氢泄漏情景数值模拟计算

结合典型事故案例及净化厂工艺条件,选择以下硫化氢泄漏情景:装置进料过滤分离器泄漏发生火灾爆炸,引发净化厂紧急关断,原料气入口管线憋压引发联合装置主吸收塔焊缝撕裂,高含硫酸气大量泄漏。为确定该情景的科学性,对主要设备及泄漏过程开展数值模拟计算。

2.1 数值模拟条件

a) 三维数学模型。本情景数值模拟依据所涉及天然气净化厂位置,利用Fluidyn-panache软件按照1∶1比例对净化厂周边地形进行建模。

b) 模拟计算网格划分。在模拟计算过程中,网格越精密,计算精度越高,但是计算时间也会更长。同时,通过模拟测试得知,网格达到一定密度,模拟结果将不再随着网格的加密而发生变化。所以,进行多次模拟尝试,按照核心区域0.5 m×0.5 m划分网格,周边区域按照1 m×1 m划分网格。

c) 气象条件选择。根据气象资料,年平均气温为16.9 ℃,极端最高气温39.0 ℃,极端最低温度-2 ℃(部分井站海拔较高,温度可能要低一些)。年平均相对湿度82%。主导风向为东北风,风力一般在1~2 m/s。

2.2 硫化氢泄漏模拟结果

a) 硫化氢泄漏量计算。净化厂联合装置主吸收塔工艺条件为:压力8 MPa,温度40 ℃,CH4气体比热比系数1.32,H2S气体比热比系数1.326,硫化氢总泄漏量28.6 t。

泄漏率计算:酸性气体呈亚声速泄漏,气体呈亚声速泄漏,泄漏量计算结果为114 kg/s,为初始混合气体泄漏速率,随着时间的进行,泄漏速率会逐渐减小,纳入场景设置的考虑中,大约在4 500 s,气体基本泄漏完。

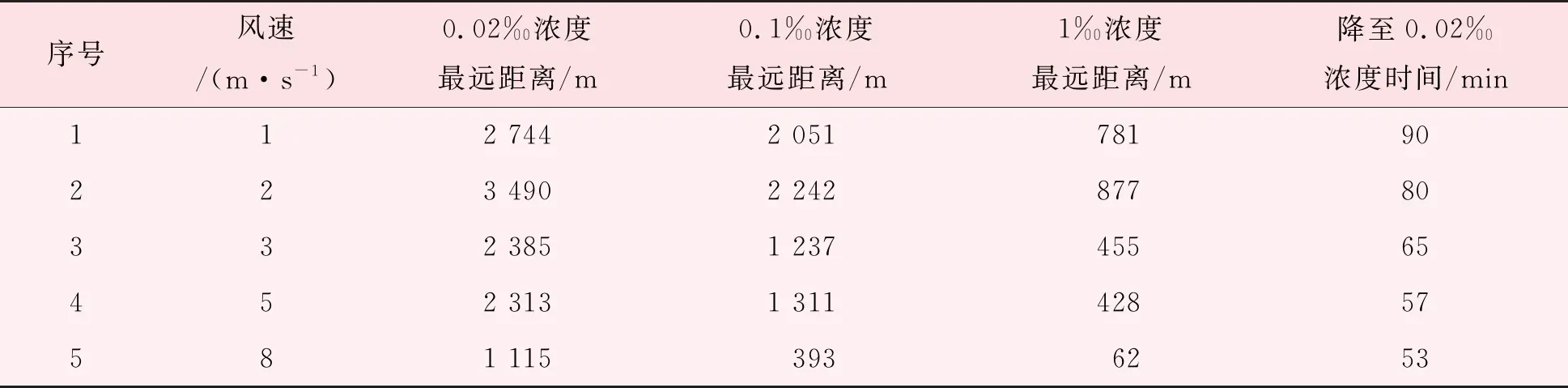

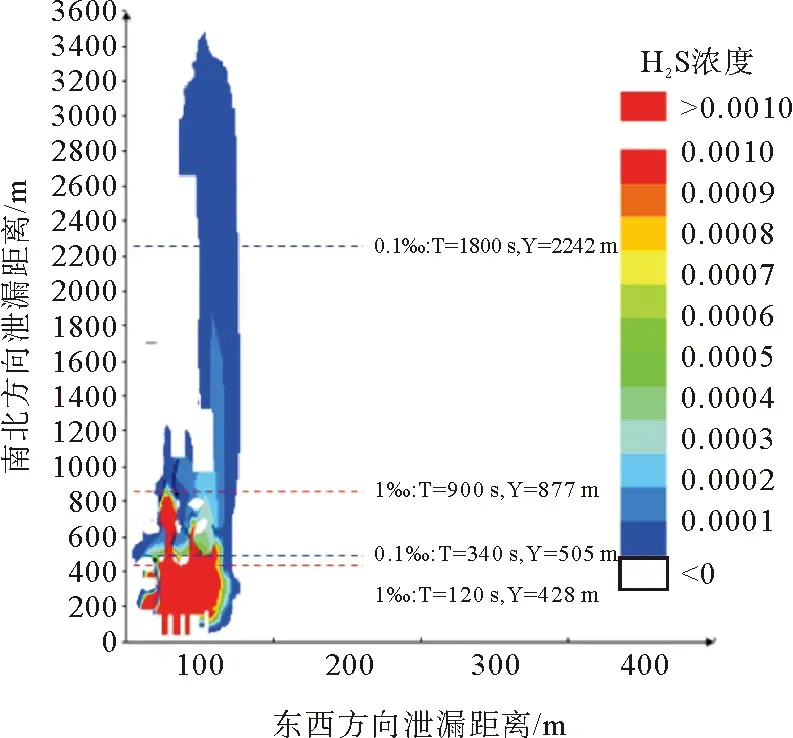

b) 净化厂主吸收塔泄漏数值模拟结果。按最大泄漏量,净化厂联合装置内所有硫化氢气体全部泄漏。按风向为东北,气体组分为H2S 14%,CH486%、泄漏位置为焊缝,泄漏方向为水平,泄漏时间为4 500 s,H2S泄漏总量为28.6 t,泄漏速率为逐渐减小情景下,模拟计算5种不同风速下的硫化氢泄漏情况,计算结果见表2。

表2 不同风速下主吸收塔泄漏场景计算

从表2可以发现,东北风向,硫化氢影响最远的情况是在2 m/s风速下,不同时间的扩散效果如图2(高度1 m)所示。

图2 东北风向风速为2 m/s,有毒气体影响距离

c) 硫化氢泄漏对某高速公路影响。对比地形数据,某高速公路途经净化厂西北风的下风向,距净化厂约800 m。因此对该风向下不同风速进行模拟分析,表3给出不同浓度硫化氢影响高速公路的开始时间以及结束时间。

表3 不同风速下净化厂泄漏对高速公路的影响时间 s

由计算结果看出,在风速小于等于2 m/s时,1‰浓度硫化氢会影响高速公路,以及其他风速下,0.02‰和0.1‰浓度硫化氢也会影响高速公路。因此发生硫化氢泄漏事故时应及时封闭高速公路。

2.3 数值模拟结果分析

a) 硫化氢扩散过程中,低风速最不利于气体扩散和现场应急救援。净化厂周边为丘陵地形,常年处于无风或低风速,风向不固定,非常不利于气体扩散。

b) 按照模拟计算,东北风,风速2 m/s情况下,硫化氢影响最严重。

c) 东北风向,1‰浓度硫化氢最快2 min就可以影响下风向428 m范围, 15 min可以影响下风向877 m范围;0.1‰浓度硫化氢最快4 min就可以影响下风向505 m范围,30 min可以影响下风向2 242 m范围;0.02‰浓度硫化氢最快5 min就可以影响下风向1 105 m范围,45 min可以影响下风向3 490 m范围。

3 硫化氢泄漏事故情景过程设计

3.1 情景概要

某气田天然气净化厂联合装置原料气进料过滤分离器接口处发生泄漏,进料过滤分离器内部压力达到8 MPa的高含硫天然气由泄漏口快速喷出。集气总站流量控制不及时,导致净化厂原料气入口管线压力瞬时急剧上升,净化厂紧急联锁系统失效,原料气超压致使主吸收塔焊缝撕裂,大量高含硫天然气泄漏。气象数据为气温16 ℃,多云、主风向东北、风速2 m/s;泄漏点周边4 000 m范围内约有居民8 500人。

3.2 情景演化过程

a) 事件孕育阶段:某日,某气田天然气净化厂净化车间联合原料气进料过滤分离器大盖接口处发生泄漏。

b) 事件发生阶段:10时,净化厂中控室车间内操人员通过DCS画面监控到联合装置高压区固定式硫化氢报警仪相继报警,触发联合装置紧急联锁关断,联合装置开始泄压;10时04分,现场监控摄像头显示联合装置原料气进料过滤分离器附近发生空间闪爆,大盖接口处形成喷射火,赶往现场查勘的2名外操人员受伤倒地。

c) 事件扩大阶段:10时04分,净化厂紧急联锁关断,集气总站控制室DCS画面显示原料气管线压力产生波动;10时06分,净化厂控制室内操人员发现DCS画面显示原料气管线压力持续升高;10时11分,主吸收塔压力产生剧烈压降,同时高压区周边多个固定式硫化氢报警仪相继报警,净化厂紧急联锁系统由于不明原因失效,原料气超压致使主吸收塔焊缝撕裂;周边某高速附近检测到硫化氢浓度0.02‰;周边某厂报告在紧急疏散过程中30名疏散员工出现中毒迹象;约有100名经过净化厂周边道路的人员出现中毒迹象,其中10人倒地;停在路上的车辆堵截净化厂周边道路;十余名疏散群众半途返回家中取东西后失联。

d) 事件控制阶段:12时,疏散人员得到妥善安置;12时30分,事故泄漏点及下风向环境监测硫化氢浓度降到0.01‰以下。

e) 事件恢复阶段:14时,酸性气云团逐渐消散;地方环保部门对大气进行监测,有毒气体含量达标;疏散居民陆续返回家中;14时30分,现场指挥部宣布现场应急状态解除,政府召开新闻发布会,通告事故情况;同时网上出现大量不实言论;1周后,净化厂其它装置恢复生产。

f) 事件后果:情景事件共造成24人死亡、250人住院治疗、8 500人紧急疏散,直接经济损失5 000余万元。

4 应急演练及应急能力分析

4.1 应急处置存在问题

按照情景演化过程组织分公司级应急桌面演练,由基层、厂、公司、集团公司、政府5个层级根据设定的情景以及相关应急预案进行响应。依据“情景-任务-能力”开展应急能力评估,通过应急处置关键任务目前实施和准备的现状与应急能力需求的对比,分析其中的差距和不足之处。通过演练发现企业在应急处置过程中主要存在以下问题。

a) 生产管理中心和应急救援中心位于净化厂常风向的下风向,且生产管理中心和应急救援中心位于防护距离以内。本情景中,0.02‰浓度的最远影响距离为3 490 m,0.1‰浓度的最远影响距离为2 242 m,1 ‰浓度的最远影响距离为877 m,均会对生产管理中心和应急救援中心产生影响,不利于应急疏散和事件应急指挥。

b) 事件应急信息传递占用较长时间,按照数值模拟分析结果,风速5 m/s时,2 min下风向428 m硫化氢浓度将达到1‰;风速2 m/s时,15 min下风向877 m硫化氢浓度将达到1 ‰。而按照应急预案和演练推算结果,目前分公司信息推送、应急报告、信息研判和应急启动信息传递时间较长,占用大量的先期处置时间。

c) 周边居民应急避险措施和程序不完善。在分公司和政府应急预案中,只是简单划定了公司内部和周边居民应急疏散方向和避难场所,没有分析避难场所是否满足现场需求,没有明确就地避险的原则,没有确定周边其它企业的应急疏散联系程序。

d) 政府和协议应急单位、应急联动单位到达现场时间较长。政府应急人员赶到现场至少需要40 min至1 h时间;情景周边地区医疗资源有限,协议医疗和救援力量到达现场需要至少1 h时间。

4.2 企业应急能力提升建议

针对以上问题,为企业应急能力提升提出如下建议:

a) 建立更加扁平化的事故信息报送机制。简化信息报送流程,压缩信息传递时间,提升信息传递效率。改变目前逐级上报(请示)的方式,提升应急值守人员先期指挥和一对多同时报送的能力。

b) 构建企业与周边社区的信息共享与应急联动机制。分公司所属单位与周边企业、社区应建立联络机制,应急指挥中心、企业应急专员与周边社区居委会建立直接联系,对居民定期开展应急宣传教育,普及危险化学品伤害防护与救助知识。同时加强社区应急广播通知宣传教育,在事故发生后能第一时间通知并协助周边社区居民安全撤离。

c) 完善政府权威机构新闻发言人制度。联合政府,统一设置突发事件的信息发布程序,由新闻发言人按照统一口径对外公布及时、准确信息,包括事件进展情况、已采取的应急措施,保障社会舆论稳定。建立分公司与交管部门合作机制。加强对进出车辆的动态管理,如若发生重特大事故,可以向周边车辆发送应急响应信息,避免其成为应急通知的死角。

d) 设置备用应急管理中心,作为生产管理中心、应急救援中心的备份和疏散目的地。在生产管理中心、应急救援中心受到威胁时,通过转移到安全的备用应急管理中心,保障现场应急处置的高效转移;建立临时移动指挥所,保证指挥中枢的快速高效转移,且定期开展演习。

5 结语

本文利用情景构建方法,对净化厂装置硫化氢泄漏开展数值模拟及情景构建,通过基于情景构建的桌面演练,梳理企业在应急处置过程中存在的问题并提出整改建议,为应对净化装置硫化氢泄漏事故应急准备及应急响应提供科学依据,同时提高企业应急处置能力,推进企业应急体系建设。