大型钢网壳结构施工安全分析与现场监测研究*

邢天峰,王秀丽,陶志山,张艺凡,苟宝龙

(1. 天水市政府投资项目代建服务中心,甘肃 天水 730070; 2.兰州理工大学土木工程学院,甘肃 兰州 730050;3.西部土木工程防灾减灾教育部工程研究中心,甘肃 兰州 730050)

0 引言

随着人类物质文明和精神文明的发展与提高,需要有最大自由空间及最小内支撑相互干扰的结构,如大型集会场所、体育馆、飞机场、会展中心、候车厅、工业厂房等[1]。据统计,近年来我国约60%的工程事故都发生在建筑物施工过程中,因此大型钢结构工程施工过程中的安全性尤为重要,需要准确分析与监测施工过程,确保结构安全。

大多数结构设计以结构成型后的状态为研究对象,在不同荷载工况组合效应下设计结构承载力极限状态和正常使用状态,以满足结构安全性和适用性[2]。结构向高、大、奇的特点发展,施工过程对结构安全性能产生重大影响[3]。施工过程是分阶段的复杂过程,随着施工的进行,结构杆件不断增多,质量和刚度分布不断发生变化,结构体系所承受的荷载也发生变化。前一个施工工序对后一个工序受力性能产生较大影响,同时不同的施工工法和施工顺序对结构体系成型后的受力状态也有重大影响。因此,有必要研究结构在施工过程中的受力性能,即施工力学。目前,国内学者对大跨度空间结构的施工力学性能分析做了大量的研究工作。曹志远[4]结合力学基础,综合工程实践经验,提出土木工程施工力学及时变力学基础的研究方向,并指出该方向研究的重要性。赵启林等[5]利用神经算法研究矩阵运算的基本原理,探讨神经算法在施工力学中应用的可行性。引入虚、实单元概念,在整个施工力学分析过程中保持有限元网格不变,通过物理参数变化反映求解区域的变化,提高施工力学中多次重分析的计算效率。多位学者将生死单元技术逐步运用在施工力学中,研究空间钢结构的施工理论基础,并分析生死单元技术在施工阶段增加及减少构件过程中的可行性,提出有限元生死单元及理论分析计算的改进方法[6-11]。Tian等[12]对大跨度钢结构分析方法和施工方案进行探讨,为安全施工提供合理依据。

1 工程概况

天水体育中心项目位于天水商贸城东南面,北临天北高速公路,南临羲皇大道,东至罗家沟,西至秦东经十路,与羲通公交麦积总站相邻。建设用地18.6万m2,包括1个20 000座的体育场、1个5 000座的体育馆(固定座位3 500座、活动座位1 500座)、1个1 500座的体育馆、1个500名学生规模的体育运动学校及全民健身主题公园。体育馆位于南侧主入口附近,天水体育中心效果如图1所示。

图1 天水体育中心效果

天水体育中心体育馆属乙类体育建筑场地,地下1层,地上单层(含局部3层),为钢筋混凝土框架结构,屋顶为空间钢网架结构体系,抗震设防烈度为8度,分为比赛区和训练区。体育馆屋盖为球面状,上弦中心线最高点标高约29.400m,采用钢屋壳结构,网壳为焊接球节点斜放四角锥结构形式,通过下弦多点支承,网壳平面呈椭圆形,长短轴分别为124.39,103.5m,覆盖面积约10 438m2。屋盖钢网壳结构悬挑部位采用分块吊装法,其余大部分采用整体顶升法进行安装。整体顶升时分2个区域:一区是训练馆上空屋面区域,分2次顶升;二区是比赛馆上空屋面区域,分4次顶升,如图2所示。

图2 整体顶升区域划分和吊装分块

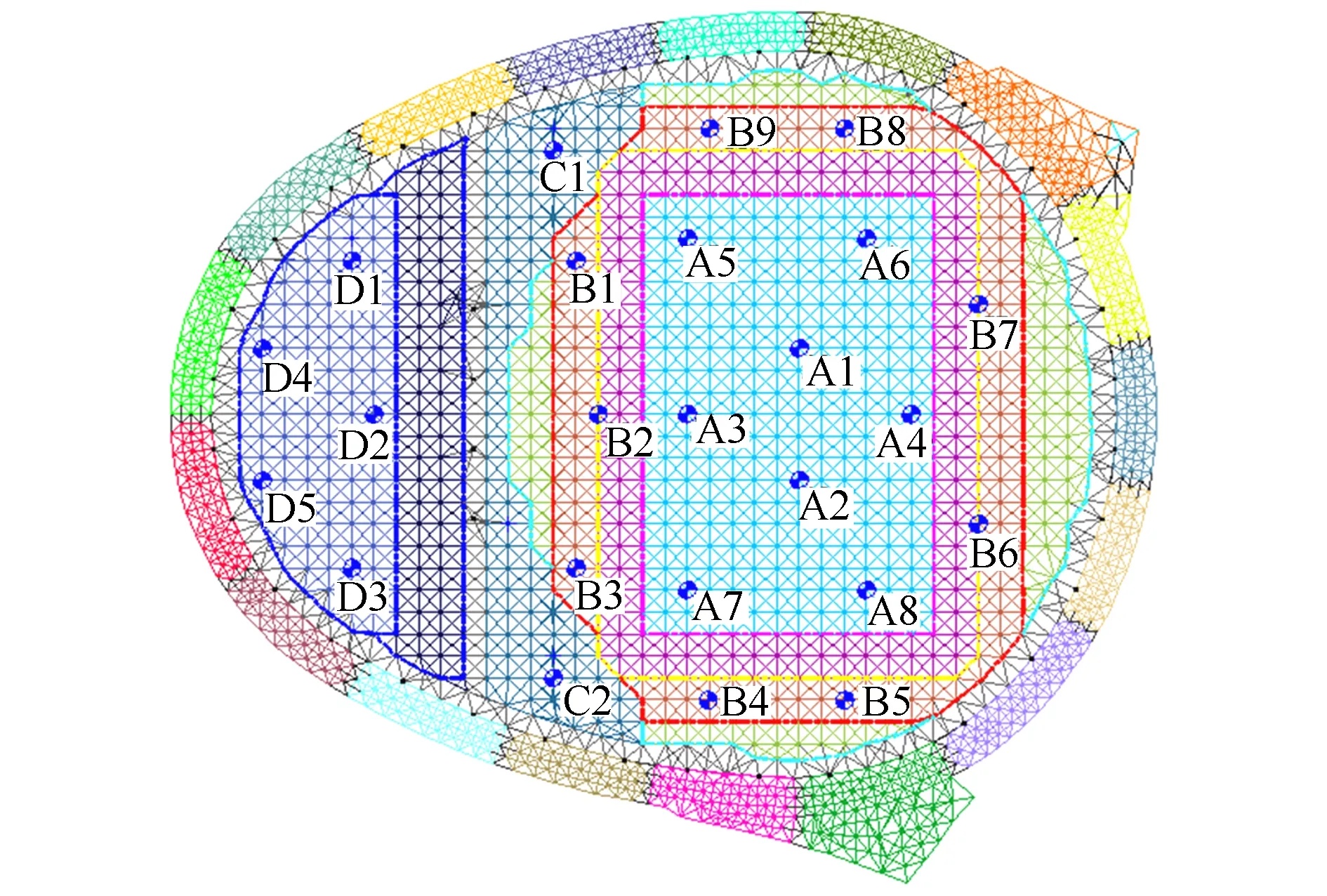

整体顶升点平面布置如图3所示,其中顶点D1~D5为训练馆上空屋面区域的5个顶升点,顶点A1~A8,B1~B9和C1~C2为比赛馆上空屋面区域的19个顶升点。网壳整体顶升时,首先在±0.000m标高地面拼装网壳,拼装完成并验收后,在计算机控制下,所有顶升架同步向上顶升。当顶升至离地8.61m时,暂停顶升,搭设操作架补装网壳。完成后继续顶升网壳,当顶升至离地10.30m、离地12.90m、支座标高时,分别进行上述相同步骤。之后分块吊装周边悬挑网壳。当所有网壳结构安装完成后,卸载拆除顶升支架。

图3 顶升点平面布置

2 整体顶升过程模拟分析

2.1 有限元模型建立

为模拟结构成型过程,依据网壳结构施工工序及方法,采用ANSYS建立施工阶段网壳结构有限元模型。上部网壳结构和下部混凝土柱通过38个支座相连,模型周边支承仅约束x,y,z向平动,释放转动自由度。钢管采用Beam188单元,基于Timoshenko梁理论,适用于分析细长梁,是具有2个节点的三维线性梁,每个节点默认6个自由度,分别是x,y,z向位移及其转动,还有节点的第7个自由度(翘曲量)可供选择,此单元能很好地应用于大偏转、线性分析和大变形非线性分析。球节点采用Mass21单元,可很好地模拟结构质点,是具有6个自由度的点元素,即x,y,z向平动及其转动,每个方向有不同转动惯量和质量。模型采用理想线弹性本构关系,弹性模量为2.06×1011Pa,泊松比为0.3。网壳有限元模型如图4所示。网壳结构由无缝钢管和空心球高频焊接而成,材质均为Q235B,钢管有12种规格参数,如表1所示。

图4 网壳结构有限元模型

表1 钢管规格参数

为避免屋盖钢网壳结构顶升过程中杆件应力或变形超限,对结构顶升过程进行模拟,以保证杆件在顶升反力作用下不发生破坏。若杆件超过规定强度和刚度设计值,需替换不合格构件,重新计算。

网壳顶升过程中,网壳结构形式随工程进度发生变化,构件最大应力可能发生在施工期间。因此,为保证施工阶段安全,利用有限元软件ANSYS中的生死单元功能,按照施工顺序依次对屋盖网壳结构进行模拟,SG1~SG9施工步如下:①SG1 第1次拼装顶升比赛馆上方网壳单元,顶点为A1~A8,共8个顶点;②SG2 第1次扩展顶升比赛馆上方网壳单元,顶点为A1~A8,共8个顶点;③SG3 第2次扩展顶升比赛馆上方网壳单元,顶点为A1~A8,B1~B9,共17个顶点;④SG4 第3次扩展顶升比赛馆上方网壳单元,顶点为A1~A8,B1~B9,共17个顶点;⑤SG5 第4次扩展顶升比赛馆上方网壳单元,顶点为A1~A8,B1~B9,C1~C2,共19个顶点;⑥SG6 第1次顶升训练区上方网壳单元,顶点为D1~D5,共5个顶点;⑦SG7 第2次顶升训练区上方网壳单元,顶点为D1~D5,共5个顶点;⑧SG8 在比赛区和训练区单元进行对接,安装外侧悬挑网架;⑨SG9 卸除支撑,网架进入自由承重状态。结构施工过程是随时间变化的动态过程,将整个施工过程离散为9个施工步,即在每个施工步时“冻结”结构,进行静力计算,从而跟踪结构在每个施工步中的力学性能状态。

2.2 施工过程应力分析

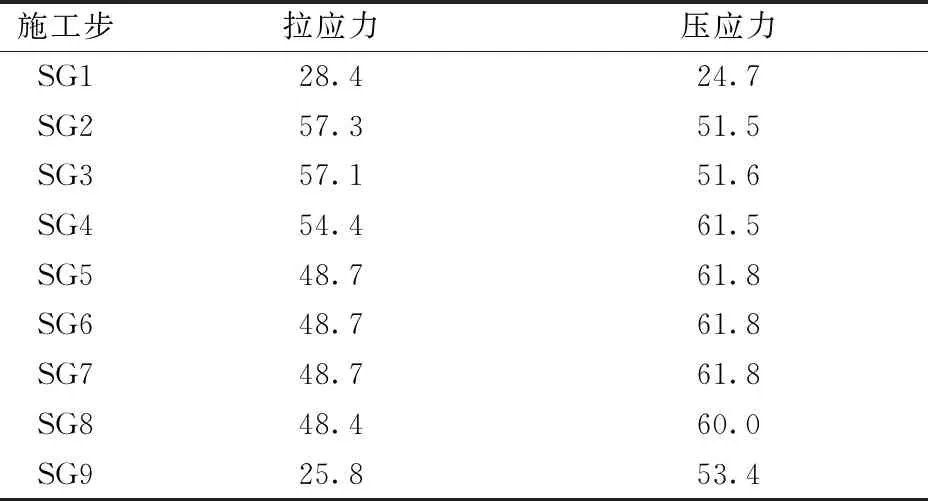

网壳结构按照施工步逐步成型时,由于各施工步不完整结构的荷载和边界条件不一样,造成杆件应力值具有差异性。各施工步对应杆件最大应力如表2所示。

表2 施工阶段杆件最大应力 MPa

从以上各施工步的最大应力值可以看出,临时支撑顶点附近的杆件应力值都较大,最大拉、压应力出现在顶点附近的上、下弦杆和腹杆处,说明顶点处的杆件由于应力集中效应,应力值均较高。除SG1,SG2,SG3外,SG4~SG9阶段的最大压应力值均高于最大拉应力值,所以要防止受压杆件发生失稳破坏。SG5,SG6,SG7阶段的最大拉、压应力值相等,且最大应力出现在比赛区上方的网壳区域,训练区上方网壳最大应力值远小于比赛区的网壳最大应力值,说明比赛区上方网壳结构杆件数量多、结构体量大、施工过程受力复杂。

完善实训课程的知识体系,疏理其所涉及到的理论知识点,既能让学生理解实训课程需要理论知识的支撑,又能让学生明确理论学习的方向。这样,容易让学生感受到学习收获上的体验及乐趣,拥有成就感。同时,作为经营团队中的一份子,在学习上的收获感及自我认可提高,会直接影响团队的经营热情,为整个团队和谐的气氛创造条件。

网壳结构受力较均衡,各杆件传力稳定,体现出良好的承载状态,构件应力也无超限情况,很多杆件应力值都较低,具备良好的安全储备,可确保施工安全。

2.3 施工过程顶点支反力分析

模拟施工过程时,顶点支反力随施工步的变化如图5所示,可以看出,A1~A4处的顶点支反力值较接近,A5~A8处的顶点支反力也较接近,且A5~A8处的值高于A1~A4处的值,表现出支反力区域相近的特点。B6,B7处的顶点反力值最大。C1,C2处的值基本一样。训练区的所有顶点中,D2处的反力值最高,D1,D3变化趋势一致,D4,D5变化趋势一致。整个顶升过程中,A1~A8处的顶点支反力值总体高于B1~B9,C1~C2,D1~D5,除施工步SG1时A5处的顶点达到最大值266.6kN外,其余施工步时A7处的顶点支反力一直处于最高值,分别为556.3,556.1,529.4,496.2,496.2,496.2,498.2kN。

图5 不同区域顶点支反力

随着施工过程的进行,各顶点处的反力值变化较平稳,并未出现较大的数值突变,所以上部结构传至下部临时支撑的荷载处于可控范围,满足下部支撑结构强度要求。

2.4 施工过程结构位移分析

结构位移大小是反映刚度性能的重要指标,而且合理的节点位移可保证结构安全。施工过程中需严格控制挠度,否则挠度过大将会给结构使用阶段留下安全隐患,产生不良影响。因此,需计算整个顶升过程中,荷载组合Ⅰ(自重+活荷载)的结构竖向位移,为分析结构刚度分布提供方便,从而给施工阶段的结构提供安全理论支持。

SG1~SG9最大竖向位移分别为2.8,8.6,12.8,14.8,14.9,14.9,14.9,16.8,18.5mm。SG5,SG6,SG7施工步的位移最大值出现在右侧比赛区上方的屋盖网壳结构处。SG9时结构已经拆除所有下部支撑,网壳结构处于自由工作状态,此时单元最大竖向位移为18.5mm。根据规范要求,布置起重悬挂设备的网架结构最大允许挠度值不宜大于整体结构跨度的1/400,即124 390×1/400=311mm,结果远大于规范要求的挠度值18.5mm。荷载Ⅰ作用下,网架最大挠度值仅为公式计算值的6%,说明此网壳结构属于刚性结构,因为网架大部分区域属于3层网架结构,仅从位移值来看,结构并无危险状况。

3 现场健康监测

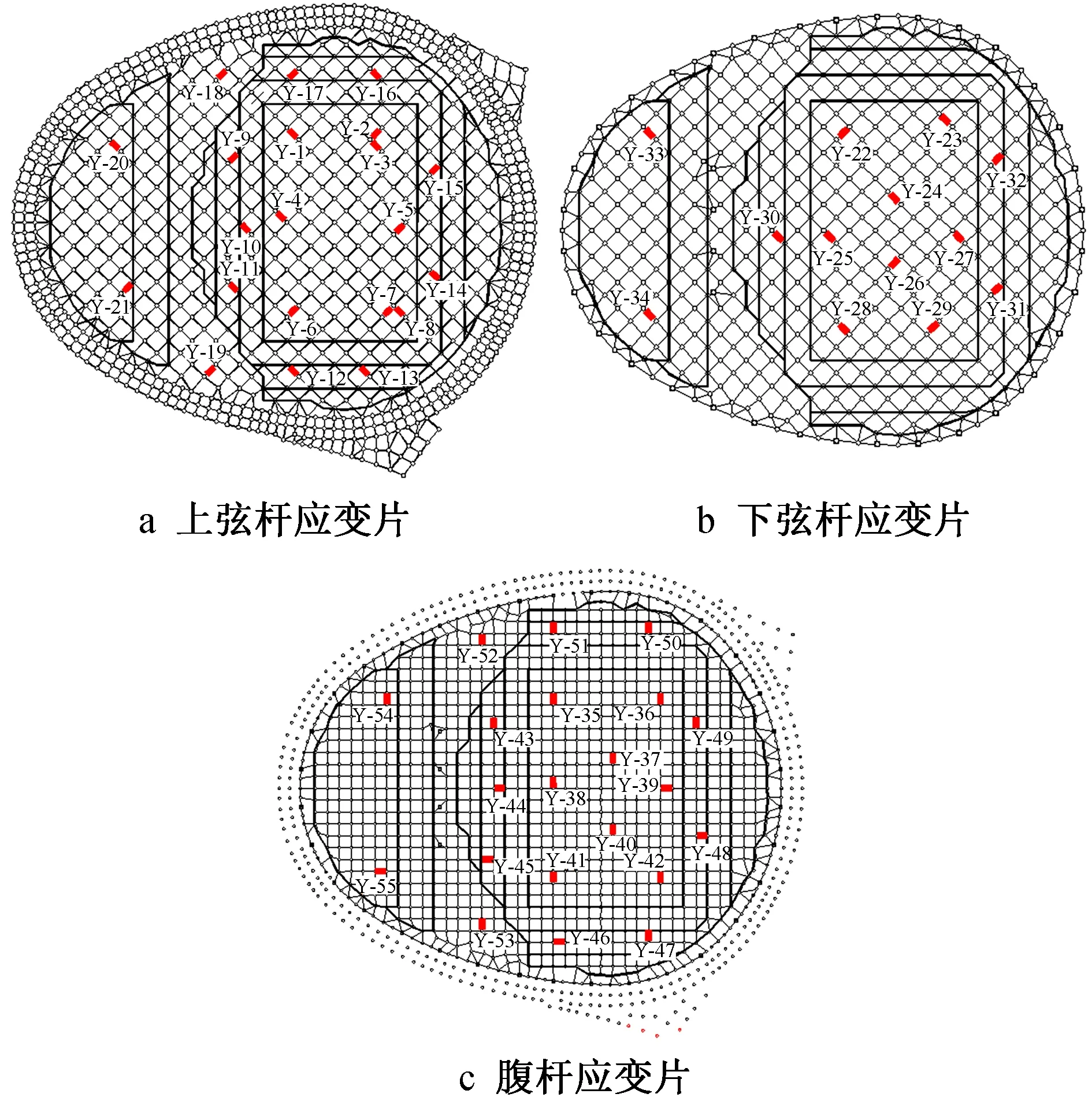

根据对施工过程的模拟计算可知,在施工步SG1~SG8时,下部支撑结构作用于网壳上,结构受支撑反力作用,受力较大的杆件位于支撑点附近,可选取支撑点附近的结构杆件作为关键杆件。网壳结构杆件众多,不能在每根杆上都布置传感器,考虑经济因素及监测便利性,结合体育馆网壳结构有限元分析结果及施工工序,在顶升SG1~SG8阶段选取55根应力水平较大的杆件作为关键杆件,布置电阻应变片。具体布置方案如图6所示,测点编号为Y-1~Y-55,其中测点Y-1~Y-21位于上弦杆,测点Y-22~Y-34位于下弦杆,测点Y-35~Y-55位于腹杆。

图6 应变片布置

选取整个施工过程中压应力和拉应力较大的12个测点,即Y-23,Y-29,Y-30,Y-31,Y-32,Y-35,Y-36,Y-41,Y-42,Y-43,Y-48,Y-49。通过折线图对比模拟值和实测值,如图7所示。

图7 模拟分析值与现场监测应力值对比

1)测点Y-23,Y-29,Y-35,Y-36,Y-41,Y-42从SG1时开始工作,实测值在SG2阶段突然增大直至后续各阶段到SG8阶段应力值比较平稳,然后到SG9时突然降低。测点Y-30从SG3开始到SG5,应力值呈线性增长,SG5~SG9时应力值较平稳。测点Y-31,Y-32在SG2~SG4阶段应力值快速增长,SG4~SG8时应力发展平稳。测点Y-43从SG2开始到SG5,应力呈线性增长,SG5~SG8时应力较平稳,到SG9时应力急剧下降。以上变形规律基本符合网壳结构各区块按施工顺序扩展安装时,支撑点杆件的应力发展规律。

2)应变片测点实测的最大受压应力值出现在测点Y-32,为76MPa,出现在SG6阶段。最大受拉应力值出现在测点Y-35,为68.8MPa,出现在SG3阶段。最大受拉、受压应力远小于钢材屈服强度,杆件处于弹性变形阶段,说明结构在顶升阶段较安全。

3)所有测点应力实测值均大于理论值,说明施工时结构受力复杂,影响结构应力变化的外部因素很多,造成结构实测应力随机性较强,虽然部分阶段杆件应力值发生突变,但实测值和理论值反映的应力变化规律趋势基本一致。

4 结语

1)网壳结构支撑周围杆件应力值较高,总体上体现良好的承载状态,构件应力也无超限情况,很多杆件应力值较低,远小于屈服强度值,具备良好的安全储备,符合施工安全要求。随着施工过程的进行,各顶点处的反力值变化较平稳,未出现较大的数值突变,结构顶升施工传至下部临时支撑的荷载处于可控范围,满足下部支撑结构强度要求。

2)通过对比施工过程应力监测结果和模拟数值可知,监测数据和模拟数值反映的规律基本吻合,杆件应力水平均处于弹性范围,结构在施工过程中有较大的安全储备。

3)大跨度空间结构从施工到完成是结构受力转移和内力重分布的过程,通过应力监测结果可以看出,施工过程中进行合理的数值模拟和实际监测对结构施工安全具有重大意义。