矿用中部槽焊接工艺数值模拟分析研究

0 引言

在焊接过程中,焊接温度场受外界环境与自身的变化急剧变化,较大温度梯度是导致焊件焊接变形和焊接残余应力的根本原因。中部槽焊接过程中,温度和应力变化无法预测与控制成为非线性存在,焊接温度场和应力场的解析很难得到,数值模拟技术可为研究中部槽焊接温度场和应力场提供帮助。铸焊中部槽是由铸造槽帮、中板及底板构成。中部槽焊接是两种不同材质之间的焊接,中板和槽帮构成的异种多道焊接,其温度场分析属于高度非线性瞬态热传导问题。一些科研人员利用生死单元法模拟中部槽多层多道填充过程温度场变化情况,将热源加载至中部槽焊缝处,温度迅速升高至2300℃,热源经过后温度迅速下降,焊接完成冷却后,整体温度过渡平稳,在冷却时温度场沿焊缝方向扩散梯度较小,扩散速度较快,而在垂直焊缝方向扩散梯度较大,扩散速度较小。通过试验与数值模拟分析研究,中部槽焊接应力场主要分布在铸造槽帮与中板焊接处,由于焊缝与中板连接一侧的焊趾处的纵向残余应力大于焊缝新材料区屈服应力,导致中部槽出现焊接裂纹,焊缝强度下降,影响焊接质量。最佳理想状态为焊接处纵向残余应力应由中间向两端转变,由拉应力转化为压应力,并在两端处趋于零,焊缝坡口及其附近区域出现应力集中。

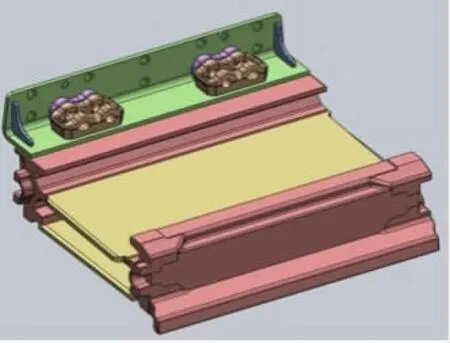

图1 矿用中部槽三维图

1 刮板输送机中部槽焊接工艺研究

1.1 中部槽焊接变形规律及控制方法研究

在中部槽焊接时,各方面原因导致产生变形,通过焊接工艺优化减少焊接变形量,增强焊接过程稳定性。激光-MAG电弧复合热源焊焊缝熔透性好,为最佳打底焊接工艺,焊缝成型良好,焊缝质量合格,熔深满足条件,焊缝强度较高,焊接变形满足工艺要求。

利用激光-MAG电弧复合焊的优势及特点,对于控制焊接变形而言,可以避免使用加强筋固定、减小焊接间隙、避免分段退焊。取消预置变形量等工作所带来的人工、能源、效率的消耗,降低对工装夹具精度的要求,可以有效地提升生产效率,提升产品质量。

1.2 激光复合打底焊接与MAG打底焊接工艺对比研究

通过中部槽中板激光-MAG电弧复合打底焊与单MAG打底焊工艺试验与生产产品焊接对比,激光-MAG电弧复合打底焊透情况明显优于单MAG打底焊。单MAG打底焊接需要预留3mm间隙才能保证根部完全熔透,使用组装胎固定后的工件变形情况明显减小。

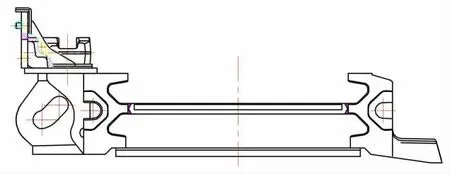

图2 矿用中部槽结构示意图

1.3 中部槽底板内焊缝焊接工艺研究

对内角焊缝船型焊接,为了提高效率采用双枪在两侧同时焊接,其焊接方向均从两端向里焊接,整条焊缝外观一致美观,比两把焊枪一个从端头向里焊,另一把从中间向端头焊接,焊缝外观好。

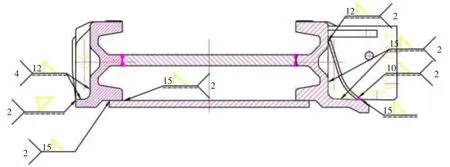

图3 矿用中部槽焊接示意图

1.4 中部槽高效焊接工艺试验研究

①通过工艺试验发现,焊接保护气选用80%Ar+20%C0混合气效果最好,焊接飞溅较小。焊缝成型美现。通过高速摄像系统发现,在200A-500A焊接电流可以达到稳定的射流过渡,而且电弧形态呈束状电弧,在机械力和电磁收缩力的作用下电弧发生旋转并搅拌熔池。当电流超过550A时,则发生旋转射流过渡不利于焊缝成型。通过熔敷率计算,焊丝熔敷率接近80%,熔敷效果较好。

②通过与直径1.2mm的实心焊丝进行表面堆焊对比,发现在相同的焊接参数下,缆式焊丝熔深深低于实心焊丝。在相同线能量的情况下,发现缆式焊丝焊缝区微观组织与实心焊丝组织相同,晶粒尺寸小于实心焊丝。通过拉伸试验发现缆式接头强度优于母材。冲击试验和弯曲试验数据优于实心焊丝。

③通过对接和角接焊缝成型对比,发现缆式焊丝在大电流时焊缝成型较好。熔敷金属量更大,说明缆式焊丝对于提高焊接效率方面具有一定的优势,对于填充焊接而言可以大幅度地提高焊接效率。

2 焊接工艺数值模拟分析

2.1 焊接接头的热弹性求解

在焊接过程中,焊接熔池与被焊工件之间均发生着剧烈的物理、化学反应,其间包括焊接熔池中的流体动力学和热传导过程、热源与金属间的相互作用、焊缝金属凝固和焊接接头的相变过程、焊接应力应变发展过程以及非均质焊接接头的力学行为。每种现象相互关联且又各自自成一体。

中部槽焊接工艺数值模拟分析研究内容则着重分析焊接结构的应力变形情况。因而,在进行数值仿真时,应该弱化处理甚至不处理那些对应力场或温度场影响微弱的因素,本次研究仅考虑熔池内部液态金属对流体传热对熔池形状的影响结果,对液态金属流动、表面张力梯度变化等问题不作细致分析研究。由于厚板三维模型网格划分单元数量较为庞大,研究计算时间过长,计算量过大,对分析模型进行简化处理,做如下的假设:

①工件的焊接初始温度为25℃-30℃,焊接过程中不做预热处理;忽略熔池液体之间的部分反应与对流等现象;

②母材一致,在高温时仍做固态处理;

③焊接过程速度恒定,以恒速度焊接,服从高斯分布;

④不考虑工件与实验台热的热传导与热量损耗,假设工件仅存在外界热辐,设定唯一的散热系数。

电弧焊接过程中,不考虑体积力和表面力的影响,接头热应力产生的主要原因是由于焊接降温过程中材料单元收缩量不同,属于热弹性或热弹塑性问题。由于弹性和非被弹性材料的基本属性,弹塑性材料进入塑性特征后材料的刚度在非弹性范围内不再保持常数,当应力卸载后存在永久变形不可恢复,应力应变之间不存在唯一对应关系。利用弹性力学,根据研究问题的难易程度,建立唯一的弹性力学模型及理想线弹性模型。塑性力学问题,理论研究与实际存在困难。因而针对不同材料和应用领域,可简化为不同的弹塑性模型。

材料的应力应变关系为:{dσ}=[D]{dε}-{C}dT

式中[D]为弹性或弹塑性矩阵;{C}为温度有关的向量。

2.2 对接焊接接头的温度及应力场分析

2.2.1 温度场分布及热源模型校核

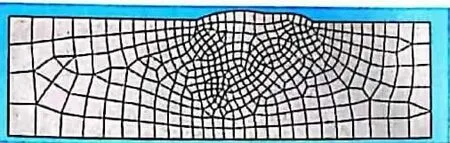

如图4所示为20mm-20mm对接焊缝的网格模型,长1000mm,宽80mm,厚20mm,先按照横截面焊缝形状进行优化划份网格,再沿模型长度方向分射网格,总网格数70000。

图4 对接接头横截面网格划分

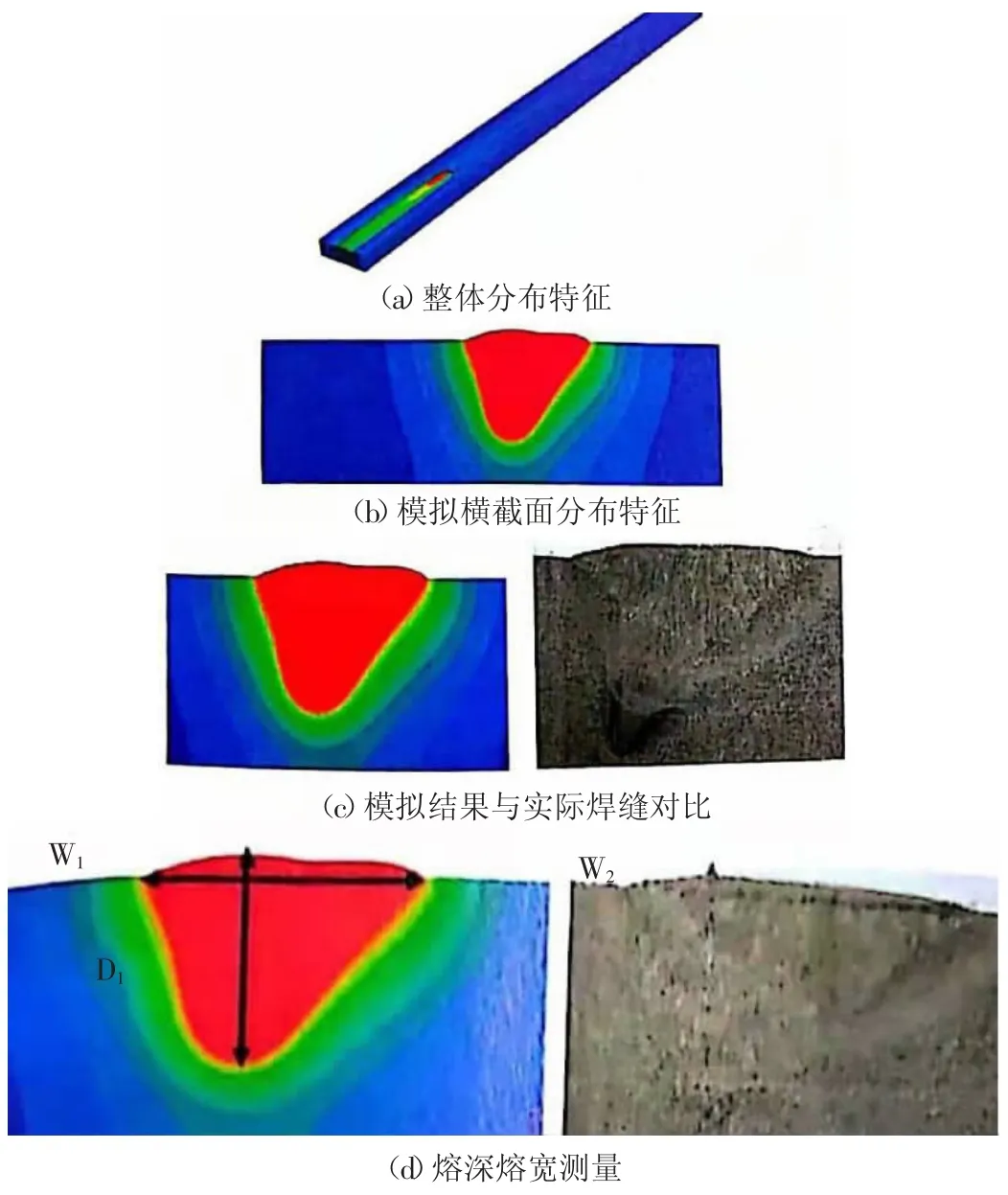

焊接开始一定时间后会自然形成以熔池为中心的准稳态温度场,取典型的20mm-20mm对接接头中间某一时刻的温度分布云图,如图5所示,后处理时将高于熔点温度的区域设为红色以便于观察熔池形状。图5a和图5b分别表示典型焊缝焊接过程中温度场整体及焊缝横截面温度场分布特征。从图中可以清晰看出焊接过程中熔池以及高温区的空间三维形状特征,焊缝温度场呈现典型焊接温度场分布特征,熔化区上宽下窄,符合高斯体热源的热流空间分布特征,且沿着焊接方向,熔池上部呈现拖尾现象,这是由焊接过程中熔池内部熔融金属向后方流动引起的。

以实际焊缝横截面形状为准,调试热源模型,最大程度上减小模拟结果与实际焊接结果的偏差,截面温度场分布如图5c所示,通过测量可知模拟结果中熔宽W1和熔深D1分别约为23.1mm和15.3mm,实际焊缝横截面W2与D2约为22.9mm和14.9mm,与实际焊缝截面尺寸差值在0.5mm以内,误差约为3.3%,由此可见所采用热源模型精度较高,如表1所示。

表1 模拟焊缝与实际焊缝熔深、熔宽对比

图5 典型接头温度场分布

2.2.2 等效应力分析

中部槽焊接工艺数值模拟分析研究采用Von Mises屈服准则,Mises等效应力遵循材料力学形状改变比能第四强度理论。

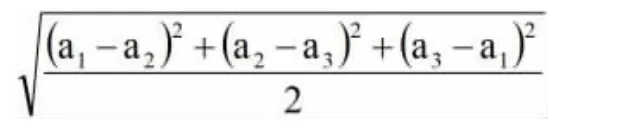

其中a,a,a分别指第一、二、三主应力。在一定的变形条件下,当材料的单位体积形状改变的弹性位能达到某一常数时,材料处于屈服状态;即当单元体的形状改变比能达到一定程度,材料开始屈服。

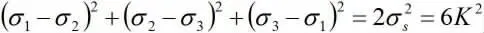

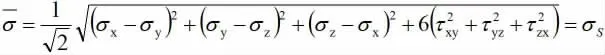

用主应力表示为式中σ为材料的屈服点;K为材料的剪切屈服强度。与等效应力比较可得

在一定的变形条件下,当受力物体内一点的等效应力达到某一定值时,该点就开始进入塑性状态。

焊缝区焊材之间的等效残余应力为拉应力,在焊缝区域部位焊后产生收缩变形,等效残余应力最大值出现在焊缝边界附近区域,焊根处最为明显,最大等效应力值在230MPa-250MPa之间。

根据焊缝横截面上下表面的应力分布,由于焊缝熔深熔度尺寸较大,可以看出表面的等效应力分布受焊缝应力集中区域的影响较大,基本趋势为中部高两侧低,靠近焊缝边缘处应力趋于稳定。

2.2.3 应变分布

在残余应力作用下,焊缝及靠近焊缝的母材区发生相应沿焊缝位变分布的应变(纵向应变)和垂直于焊缝沿母材方向的应变(横向应变),对接接头的横向应变和纵向应变如图6所示。

图6 横向应变与纵向应变分布

由表2可知,对接焊缝的横向应变及纵向应变分布与热源形状相似,其中焊缝中心纵向应变为正值,横向应变为负值。说明焊接过程结束后,焊缝金属在冷却过程中由于冷缩使得焊缝变短,因此发生了横向收缩和纵向收缩。

表2 对接焊缝截面应变分布

2.2.4 接头变形

对接焊缝模型建立约束位置,取下表面靠近中部的三个原点,设定其沿X、Y、Z方向上的位移为零等,主要目的是为了尽量减少外部约束对焊缝固有应变值的影响,以获得接近自由变形下的固有应变值。

20mm-20mm对接接头中间截面横向弯曲变形(厚度方向Z方向位移)。典型接头发生挠曲变形,整体变形趋势为以约束位置为最小变形,两头翘起,最大变形量为16.5mm。经过模拟结果的测量,在靠近约束位置直径310mm的范围内,变形量处于较低水平。变形情况符合焊接后的规律。

3 总结

通过数值模拟软件对对接接头的温度场及热源模型进行了校核,对等效应力进行了分析;完成应变分布与变形分布的模拟,取得了相应的结果,并根据实际情况进行了比对,模拟的结果比较准确,对将来的工作能够起到重大的作用。