静力加载条件下隧道碎石变形强度特性及二次破碎研究

0 引言

西部地区地质结构复杂,隧道施工过程中经常遭遇断层破碎带,由此引发突水、突泥、围压大变形等问题。茆大炜等运用大型三轴剪切仪研究了断层破碎带且富含地下水的软弱、破碎围岩工程岩体的力学行为及发生浸水湿化后的变形特性,不同含水率试样的峰值强度、峰值应变均随围压增大而升高,干燥试样的峰值强度平均比自然、饱和状态下高含水率的改变显著影响试样的峰值应变,围压一定时,自然含水试样的峰值应变最大,干燥的却最小。黄润秋等通过花岗岩三轴试验,认为岩体卸荷破坏时扩容现象及脆性特征随卸荷初始围压的增大和卸荷强度的增强愈明显,而在加载条件下随围压增大岩体延性特征愈明显。凌华等通过大型排水剪切试验研究了级配对粗粒土强度变形特性的影响,发现随着细颗粒含量的提高,黏聚力值降低,内摩擦角值增大;Y.Q.Cai等进行了一系列低围压大型循环三轴压缩试验,研究了循环加载条件下颗粒级配对碎石填料永久变形的影响。于群丁等开展室内击实试验和单调加载三轴试验研究了级配对碎石压实和强度特性的影响。Ghanbari等基于室内大型三轴试验和大型直剪试验研究了坝体碎石填料的力学性能,研究结果表明级配良好的碎石填料因更多的颗粒参与受力而具有更高的承载力和更大的摩擦角。秦尚林等利用大型三轴试验研究了巨粒土的强度特性,试验结果表明应力-应变曲线的形态主要依赖于围压的大小,巨粒土的抗剪强度随应力水平非线性变化,具体表现为围压越大其强度参数越低。王鹏程通过室内大型直接剪切试验、三轴剪切试验,研究了碎石集料在动静荷载作用下的强度与变形特性。王瑞红等根据实际边坡工程开挖后应力变化状态进行了砂岩三轴卸荷破坏试验,研究了卸荷状态下岩体的应力应变特征、破坏特征及力学参数变化规律,并与加载破坏试验数据进行了对比分析。卸荷破坏时岩样变形模量随着卸荷量的增加而降低,岩体的峰值应变随围压线性增长。于群丁等基于颗粒堆积理论提出的不同透水性级配开展加载三轴试验研究,得到了不同级配的岩样的峰值偏应力存在差异,围压越大,差异越明显。

截至目前,尚未发现学者对粗颗粒碎石土破碎前后的强度和变形特性进行深入研究,然而,隧道开挖不仅会导致围岩应力状态发生改变(如破碎带的围岩因开挖卸载导致强度降低),而且会导致水的渗流路径发生变化(岩样饱和进一步弱化其强度加速围岩大变形),因此,粗颗粒碎石土破碎前后的强度和变形特性的研究对隧道设计施工具有重要意义,基于此,本实验拟采用大型三轴试验仪器,考虑围压、轴向应变、制样及循环加卸载等因素以模拟现场开挖卸载、渗水饱和、施工扰动等工况,研究获得饱和状态和干燥状态下岩石的强度及其变化规律,研究粗颗粒碎石土加载前后的应力应变曲线特性,再结合颗粒级配曲线,进一步研究加载破碎与强度之间的关系,以期获得有价值的研究成果,为破碎带软弱围岩的施工提供技术支撑。

1 工程概况

云南玉楚高速12标项目大栗树隧道地勘资料显示洞身围岩为碎石土,强、中风化板岩夹炭质板岩、砂岩及白云岩,岩质软,Rc=8MPa。岩体较破碎,呈碎裂状结构,Kv=0.45。隧道开挖易产生潮湿状、点滴状出水。K1=0.40、[BQ]=186。围岩无自稳能力,无支护时易产生塌方、掉块及冒顶。

在大栗树隧道施工(台阶法)过程中发现隧道初期衬砌支护沉降量较大,仰拱施工以后初期衬砌支护出现了严重的收敛,过大的沉降导致了ZK100+304~350段46米及YK100+307~341段34米初期衬砌支护入侵至二次衬砌范围,隧道洞身段产生大变形,显而易见,大变形发生部位表面渗水,局部有水滴,洞内潮湿,如图2所示,而在该区段开挖之初未支护之前,并未发现有如此大量的地下水渗入隧道内。

图2 隧道围岩大变形及渗水

隧道洞身段大变形与地下水、断层破碎带等因素有关,且由于强风化板岩的存在,隧道开挖导致围压的释放,导致围岩出现大范围的松动,支护结构产生变形。为研究破碎围岩变形强度特性,并模拟隧道开挖导致应力释放、洞内渗水、施工扰动等工况,为此根据隧道地下水和围岩压力测试情况,进行破碎岩体大型三轴试验研究。

2 粗粒土三轴试验方案

本文试验采用大型高压三轴剪切仪进行,该试验仪器是由成都东华卓越科技有限公司、四川大学华西岩土仪器研究所研制的DJSZ-150动静三轴试验系统。该试验系统主要针对粒径较大的试验材料试样设计,包括碎石土、粗粒土、砂土等。DJSZ-150动静三轴试验系统由硬件设备和软件系统组成,其中,硬件设备主要由主机、伺服液压机、电控系统四个部分组成,还包括测控设备和计算机;软件系统分试验数据采集控制系统和数据处理系统两部分,操作系统平台为中文Windows XP,系统控制软件使用VC++语言编制。试样尺寸:Φ300×600mm或(Φ300×750mm);最大轴向静态荷载:1500kN;最大轴向动荷载;变形测量:轴向静变形控制0.02mm/min-30mm/min,控制精度±1%;变形测量范围:±100mm;变形测量精度:优于±0.1%;位移测量范围:0~300mm;最大围压4MPa。

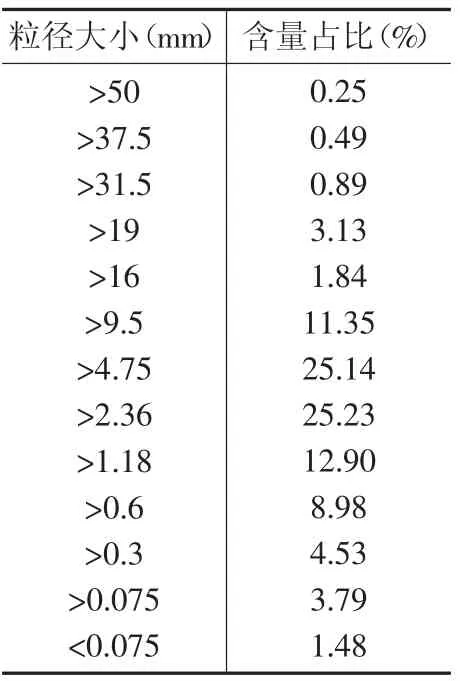

根据制样干密度(d=2.018g·cm)、试样尺寸和计算级配(表1),试验过程:将破碎岩体材料用托盘装好放在烘箱内,把碎岩体中水分充分烘干,然后再将烘干的碎岩体用一套标准筛在振动筛分台上进行筛分,分60~50,50~37.5,37.5-31.5,31.5-19,19-16,16-9.5,9.5-4.75,4.75-2.36,2.36-1.18,1.18-0.6,0.6-0.3,0.3-0.075,0.075-0mm等13种粒径范围称取材料,得到试验所需的不同粒组的试验材料。根据击实试验获得的不同级配的最大干密度,将备好的材料分成六等份,混合均匀。试验前清洗试验机,用乳胶管将乳胶膜绑扎在底座上,装上角柱后用螺栓把护筒固定在角柱上,将乳胶膜翻转过来套在护筒上并使护筒内乳胶膜平顺,将配置好的试验材料分6次装入护筒内,分层击实,控制每层击实后的高度为10cm,待6层均击实后盖上顶盖、绑扎上端乳胶膜,用真空泵抽真空立样,然后拆除护筒和角柱并把底座清洗干净,制成直径300mm,高度为600mm的圆柱形试样,如图3所示。试样制好后盖上压力罩,将试样推入反力架中放置在基座上,往压力室内注水。压力室内的水充当围压传递媒介,围压是由围压控制器对水媒介进行加压施加在试样上。采用真空饱和法使试样完全饱和,待固结完成后,采用等应变加载控制方式进行静态加载,位移剪切速率为3mm/min。当强度曲线骤降或轴向应变达到15%时,即认为试样达到剪切强度,发生剪切破坏。

表1 颗粒级配

图3 三轴试验仪器

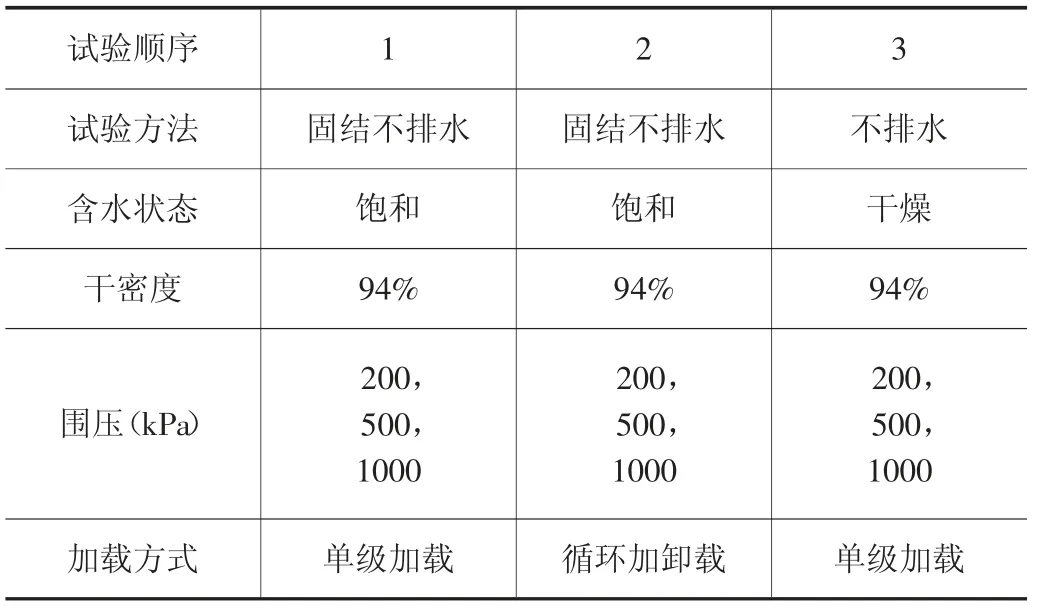

为获得破碎岩样的抗剪切强度,本试验采用固结不排水(CU Test)试验方式,并设置3种围压值,即200kPa,500kPa和1000kPa等。试验中采用轴向加载的方式模拟隧道开挖导致应力释放工况;为模拟隧道洞内渗水对破碎围岩的强度影响,本试验选取干燥和饱和2种状态,并对比两种状态下的围岩强度值;为模拟施工扰动对隧道破碎围岩的强度影响,本试验考虑制样、单级加载和循环加载三种因素对颗粒级配的影响规律,在此基础之上,对同一级配试样进行两次重复的三轴试验,对比第一次和第二次试样的强度。试验加载方案如表2所示。

表2 加载方案

3 试验结果分析

3.1 固结不排水剪试验结果

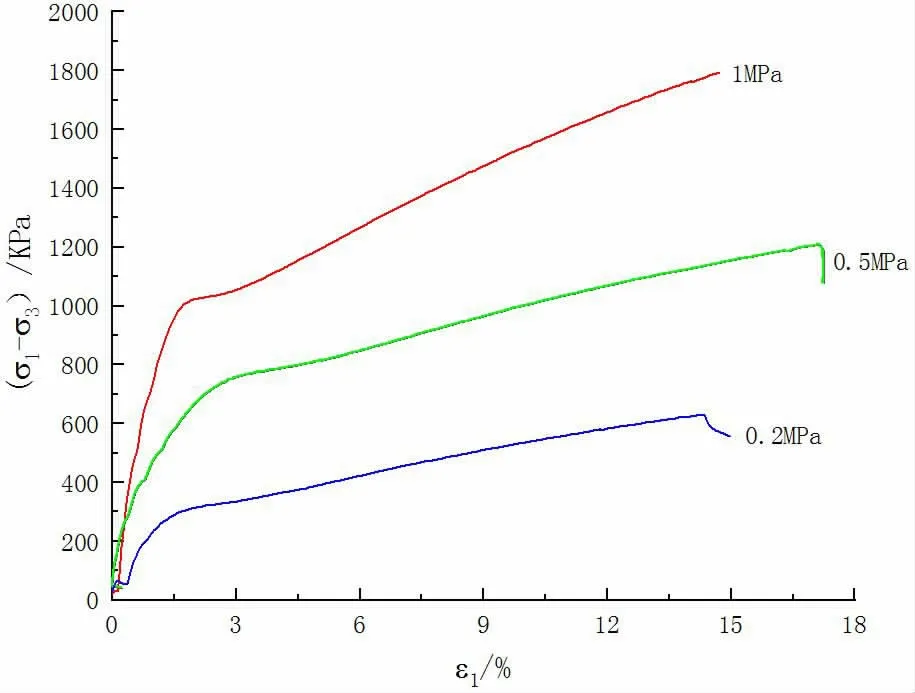

饱和状态下应力应变曲线如图4所示,由图4可知,饱和状态下破碎岩样的应力随着应变的增加而增大,其弹性模量的变化较大,在应变达到3%以前,其弹性模量较大,应力随应变的增加较快,在应变达到3%以后,其弹性模量突变减小,应力随应变的增加较慢。

图4 饱和状态下应力-应变曲线

干燥状态下应力应变曲线如图5所示,由图5可知,应力随着应变的增大而增大,其弹性模量的变化较平缓,应力随应变曲线较光滑,围压越大偏应力越大,当轴向应变接近某一值时,偏应力强度达到最大值。对比图4和图5可知,围压越大,试样的峰值强度越大;饱和状态下破碎岩石的应力应变曲线成台阶状,有突变点,而干燥状态下破碎岩石的应力应变曲线变化比较均匀,峰值强度高。

图5 干燥状态下应力-应变曲线

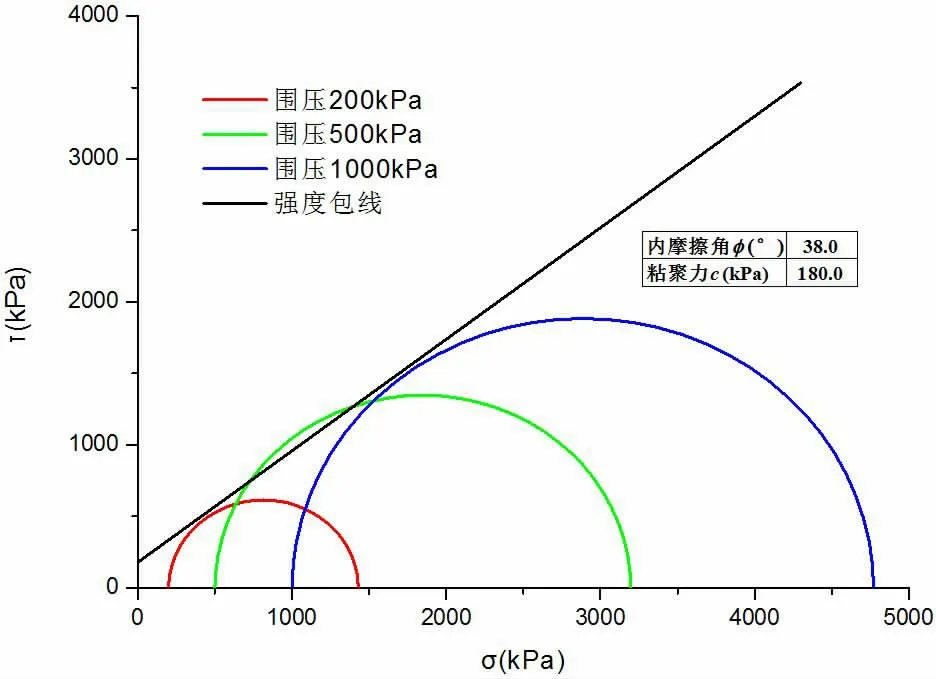

图6和图7分别为饱和状态下和干燥状态下试样的抗剪切强度线,由图可知,饱和状态下试样的内摩擦角24.7°,粘聚力为117kPa,干燥状态下试样的内摩擦角为38°,粘聚力为180kPa。由此说明,试样饱和状态强度远低于试样干燥状态强度。

图6 饱和状态下破碎岩石的抗剪切强度线

图7 干燥状态下破碎岩石的抗剪切强度线

图8为饱和状态下偏应力-孔隙水压力曲线,由图可知,孔隙水压力随着偏应力的增加而增大,在达到一定强度后孔隙水压力随着偏应力的增加而减小;围压越大,孔隙水压力峰值越大。

图8 饱和状态下偏应力-孔隙水压力曲线

图9为轴向应变与孔隙水压力关系,由图可知,围压越大,孔隙水压力峰值越大;孔隙水压力随着轴压的增大先迅速增大,到达峰值后,缓慢减少。

图9 轴向应变与孔隙水压力关系图

图10-图12为不同围压下偏应力与孔隙水压力随轴向应变变化图,由图可知,孔隙水压力的峰值点与偏应力的突变点接近,但孔隙水压力的峰值点比偏应力的突变点滞后,滞后大约1个微应变。

图1 软弱破碎围压

图10 围压0.2MPa下偏应力与孔隙水压力与轴向应变关系

图11 围压0.5MPa下偏应力与孔隙水压力与轴向应变关系

图12 1MPa围压下偏应力与孔隙水压力与轴向应变关系

图13为不同围压下有效应力与轴向应变关系图,由图可知,有效应力随轴向应变的增加而逐渐增大,增大的速率先大后下,中间存在突变点;有效应力峰值强度随着围压的增大而增大。

图13 不同围压下有效应力与轴向应变关系

3.2 固结条件下逐级加卸载循环不排水剪试验结果

图14为循环加卸载条件下轴向应变与偏应力关系图。如图所示,循环加卸载条件下,围压越大,峰值强度越低,0.2MPa时,试样峰值强度是单级加载峰值强度的95%,0.5MPa时,试样峰值强度是单级加载峰值强度的85%,在1MPa时,试样峰值强度是单级加载峰值强度的76%。由此说明,破碎围岩强度受施工扰动影响,扰动越频繁,强度下降越多。

图14 轴向应变与偏应力关系图

图15为循环加卸载条形下孔隙水压力与轴向应变之间的关系,如图所示,孔隙水压力随着轴向应变的增大而增大,达到峰值后,略微有下降,基本上保值在峰值压力附近;围压越大,孔隙水压力峰值强度越大;围压越大,卸载条件下孔隙水压力增加幅度越大;应变幅度越大,循环加卸载对孔隙水压力的影响越明显。

图15 循环加卸载条件下孔压与轴向应变的关系图

图16为循环加卸载条件下有效应力与轴向应变的关系图,轴向应变小于6%时,围压越大,有效应力越大,轴向应变位于7%和15%之间,围压1MPa时,有效应力最小。

图16 循环加卸载条件下有效应力与轴向应变的关系图

4 试验导致的碎石二次破碎分析

4.1 初次样不同含水率和加载方式下破碎岩体级配分析

分别取上述试验饱和样单级加载、饱和样循环加卸载、干燥样单级加载在1MPa、0.5MPa、0.2MPa下加载完后的试验,卸样后用盘装好(如图17所示)放入烘箱,烘干后样如图18所示,用摇筛机进行筛分,筛分完结果如图19所示,看加载后的破碎岩体级配变化情况由此判断加载对破碎岩体试样的影响。

图17 试验完后湿试样

图18 试验完后烘干样

图19 试验完后试样筛分图

图20为不同围压下加载后颗粒级配曲线图,由图可知,试样加载导致试样二次破碎,影响原级配曲线,干燥样单级加载组的岩样破碎程度最严重,其次是饱和样循环加载,饱和样单级加载对岩样的破碎程度影响最小。

图20 不同围压下加载后颗粒级配曲线图

4.2 初次样和二次样在相同状态下加载破碎岩体二次破碎分析

选取一个试样在围压1MPa饱和状态下进行三轴试验完成之后,再将破碎岩样烘干,再进行制作试样,进行第二次相同条件下的大三轴试验,在每次做完试验后将岩样烘干进行筛分,看两次加载后的级配变化情况,由此判断二次破碎对岩样应力应变的影响规律。

图21为初次试样、二次试样加载后的轴向应变与偏应力之间关系,由图可知,二次试样的偏应力峰值强度小于初次样的峰值强度,减少了近600kPa,约占峰值强度的三分之一。图22为两次试样的轴向应变与孔隙水压力之间关系,由图可知,二次破碎导致孔隙水压力峰值强度增大,颗粒越破碎,有效应力降低越多。如图23为二次试样加载后的级配情况,由图可知,三轴试验对试样二次加载的影响比初次试样加载的影响大,颗粒级配曲线上移幅度二次样大于一次样,二次加载后中颗粒和细颗粒明显增多,说明三轴试验导致岩样二次破碎,且二次破碎对岩样的峰值强度影响较大。

图21 轴向应变与偏应力之间关系

图22 轴向应变与孔隙水压力之间关系

图23 试样两次加载后的颗粒级配曲线

4.3 制样导致的碎石二次破碎分析

三轴试验制样采用锤击法将试样压实,在此过程中,势必会导致粗颗粒破碎变细,中细颗粒因锤击变得更细,这种现象能够在颗粒级配曲线中体现。为研究制样本身对碎石样破碎程度的影响,本文采用相同的原级配碎石样,相同的制样工艺条件下制作了3个试样,试样完成后再取出做级配曲线,所得结果如图24所示,如图所示,3个试样的颗粒级配曲线位于原级配曲线之上,由此说明,制样本身会导致试样级配微小变化,其中,制样后中细颗粒明显增多,但是,由于制样过程受人为因素及其他因素影响,3次试样的级配都存在微小差异。

图24 制样前后颗粒级配曲线对比图

为进一步研究加载和制样两因素对颗粒级配影响的程度,特将不同加载条件、不同含水率状态下及制样不加载条件下级配曲线进行对比分析,如图25所示,由图可知,制样不加载条件对颗粒级配影响最较弱,加载条件对颗粒级配影响较大,制样不加载条件对颗粒粒径小于1.18mm的细颗粒影响较大,而制样及干燥样单级加载和饱和样循环加卸载条件对颗粒粒径小于19mm的颗粒都有显著影响。

图25 颗粒级配曲线对比图

5 结论

①饱和状态下破碎岩样的应力和状态下破碎岩样的应力随着应变的增加而增大,在应变达到3%以前,其弹性模量较大,应力随应变的变化较大,在应变达到3%以后,其弹性模量突变减小,应力随应变的变化减缓;试样饱和状态强度远低于试样干燥状态强度;②破碎围岩强度受施工扰动影响,扰动越频繁,强度下降越多;③二次破碎导致岩样的峰值强度减少了近600kPa,约占峰值强度的三分之一,二次破碎导致孔隙水压力峰值强度增大。④干燥样单级加载组的岩样破碎程度最严重,其次是饱和样循环加载,饱和样单级加载对岩样的破碎程度影响最小。⑤制样不加载条件对颗粒级配影响较弱,加载条件对颗粒级配影响较大。