冷轧复合工艺对4004/3003/4004铝合金复合带组织和性能的影响*

宾月景,刘 莹,曾勇谋,曹 宇,胡梦晗

(梧州学院,机械与资源工程学院,广西梧州 543002)

汽车在雨水、灰尘、泥泞等恶劣条件下行驶,其热交换器频繁承受热循环和振动,因此,汽车热交换器对材料要求较高,通常选择铝合金复合材料。铝合金复合带的力学性能、抗下垂性能和包覆率均匀性是汽车热交换器的关键性能指标,直接决定着热交换器的质量和使用寿命[1,2]。

铝合金复合带是用不同牌号铝合金经过轧制复合在一起的,其中较厚的铝合金为芯材,而较薄的铝合金为皮材,铝合金复合带材兼具芯材和皮材的优良性能。铝合金复合带的制备方法主要有热轧复合法和冷轧复合法[3]。热轧复合法生产技术是一种比较成熟的技术,但在热轧复合前需进行焊接,且热轧时复合面之间易产生气泡,另外热轧复合是在再结晶温度上轧制的,轧制过程中材料不断降温,材料的包覆率难以控制,面临成品率低、产品最终性能波动大等困境。冷轧复合技术在室温下轧制,避免了焊接和高温轧制材料易变形的问题,冷轧复合带的性能良好、成品率高、包覆率均匀,已被广泛应用于汽车水箱、油冷箱、散热器和冷凝管等多个部件,具有广泛的应用前景[4,5]。

众多学者对铝合金复合材料的组织、力学性能和抗下垂性能进行了研究。张新明等[6]围绕中间退火工艺研究铝合金复合箔的抗下垂性能。田国建等[7]研究了钎焊复合箔“铸轧-冷轧复合”短流程生产工艺开发。陈成[8]以冷轧成品道次加工率为变量,研究了成品道次加工率对力学性能和钎焊时抗下垂性能的影响。上述学者的研究结果表明:轧制复合过程中合理的第一道次加工率、中间退火温度和成品道次加工率可以提高复合材料的包覆率均匀性、力学性能和钎焊性能。但随着科学技术的发展,目前的复合带已不能满足抗下垂性能和力学性能的要求[9,10]。为了解决这一问题,本研究先确定第一道次加工率,再以中间退火温度、成品道次加工率为变量,研究冷轧复合工艺对铝合金复合带组织、抗下垂性能和力学性能的影响,得到最优的工艺参数,为产量化应用提供理论参考。

1 材料与方法

1.1 材料

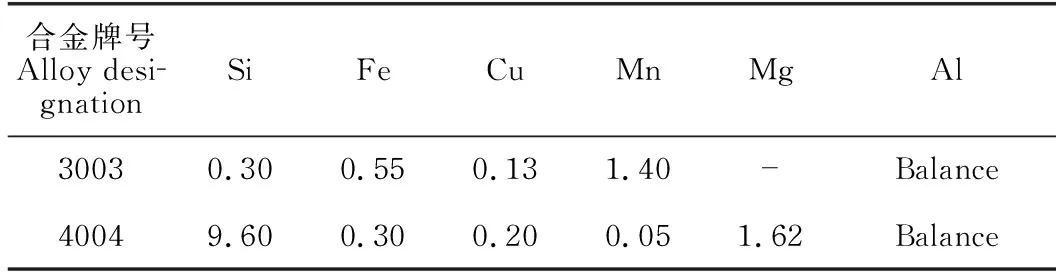

本试验选用铸锭均为外购,以3003铝合金作芯材,4004铝合金作皮材,测得其化学成分如表1所示。

表1 芯材和皮材的化学成分(wt%)

1.2 方法

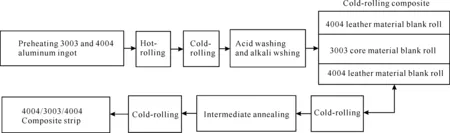

1.2.1 冷轧复合带的制备

图1是冷轧复合带的制备流程。首先将400 mm厚的3003铝合金芯材和4004铝合金皮材铸锭在500℃进行预热,保温5 h。然后分别将铸锭热轧至厚度约4 mm,得到3003和4004铝合金坯料卷,空冷备用。接下来在室温下将4004铝合金皮材坯料卷冷轧至目标厚度0.86 mm,然后再次对坯料卷分别进行碱洗(碱洗工艺:20% NaOH,5 min,60℃)、60℃的清水冲洗、酸洗(酸洗工艺:20% HNO3,60℃)和60℃的清水冲洗。最后将4004皮材/3003芯材/4004皮材坯料卷复合在一起得到复合坯料,并对该复合坯料冷轧3个道次后得到0.8 mm厚度的4004/3003/4004复合带坯料,进行中间退火,消除材料的加工硬化,继续冷轧至0.6 mm厚度得到4004/3003/4004层状复合带材。

图1 冷轧复合带的制备流程

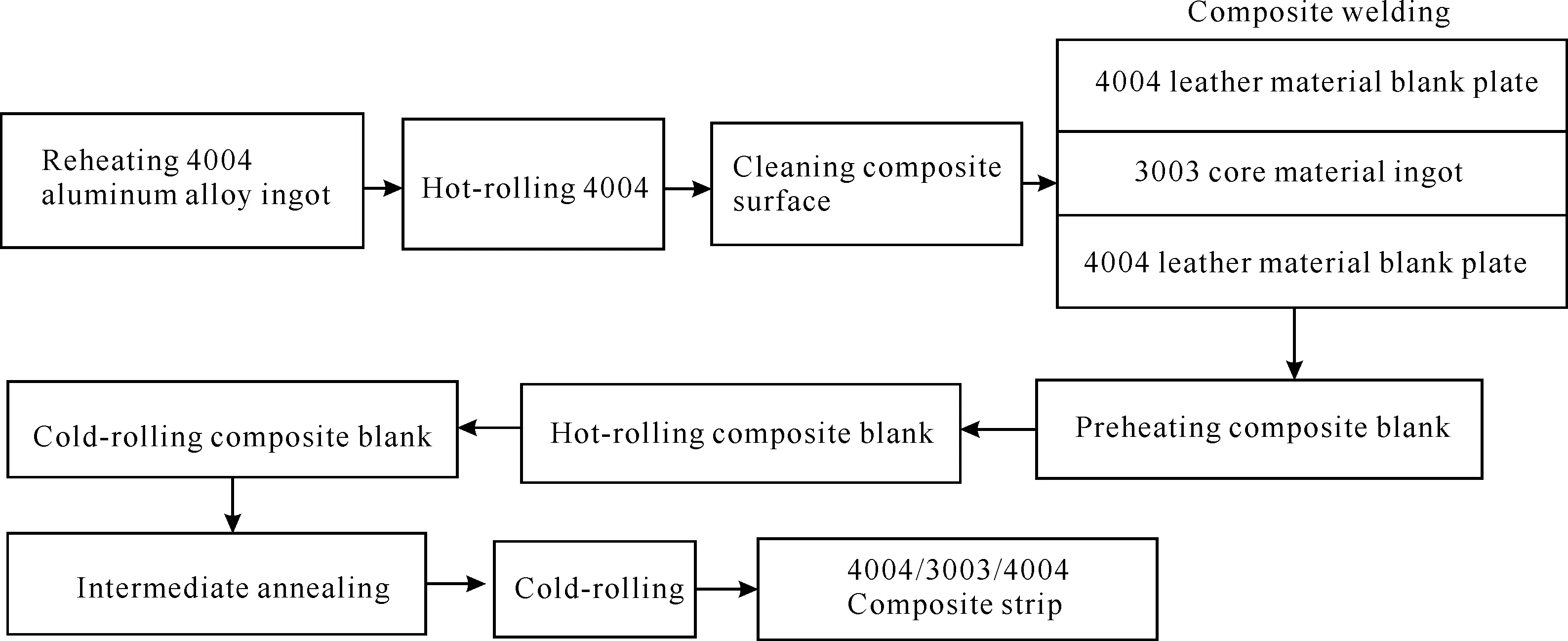

1.2.2 热轧复合带的制备

图2是热轧复合带的制备流程。首先将4004铝合金皮材铸锭按1.2.1节的加热条件加热,然后热轧至86 mm,得到4004铝合金皮材坯料板,锯切成所需的长度,与3003铝合金芯材铸锭组合并焊接在一起得到4004皮材坯料板/中间3003芯材铸锭/4004皮材复合坯料板(组合前需用工业酒精对复合面清洗,以清除材料表面的油污、铝屑,防止复合面产生气泡),然后将该复合坯料板分别进行预热、热轧、冷轧、中间退火等工序生产,得到0.6 mm 厚度的4004/3003/4004层状复合带。

图2 热轧复合带的制备流程

1.2.3 包覆率的选取及测试

对热轧和冷轧工艺下的复合带沿整个宽度取200 mm长的样品各1块,再沿宽度方向分别在100 mm、300 mm、500 mm、700 mm、900 mm和1 100 mm处取样品。将样品经过400 #、1000 #和1200 #金相砂纸打磨、抛光、Keller试剂腐蚀后在YVARMET型光学显微镜下测量其包覆率及其均匀性。

1.2.4 复合带显微组织的分析

众多学者的研究结果表明冷轧复合带的第一道次加工率在30%-50%为佳[7],本研究结合实际生产成品率和效率选用冷轧第一道次加工率为35%。完成首道次轧制后取样品1个,在YVARMET型光学显微镜下观察样品的微观组织,若复合面平直且分界面清晰,则判定此加工率能使复合面达到良好的初结合。

中间退火温度分别选用270℃、320℃、370℃、420℃和480℃,各保温1.5 h。取不同中间退火工艺下的成品厚度样品,对样品进行打磨、抛光、腐蚀后在JSM-5600 LV扫描电镜下观察芯材晶粒电子背散射衍射(Electron Backscattered Diffraction,EBSD)大小。

1.2.5 复合带下垂值和力学性能的测试

测量不同中间退火温度下复合带的下垂值,并用 QX-W550 拉伸试验机检测成品的力学性能。

取成品样15个,将样品分为5组,每组3个,测试复合带在成品前道次加工率分别为15%、25%、35%、45%、55%的下垂值。

不同温度和加工率的抗下垂试验参照日本标准装置测试[11]。将试样装置放入(600±3)℃马弗炉中进行加热,保温5 min,然后在炉外空冷。用游标卡尺测量样品的下垂值,下垂值越小说明抗下垂性能越好[12,13]。

2 结果与分析

2.1 冷轧复合工艺对包覆率的影响

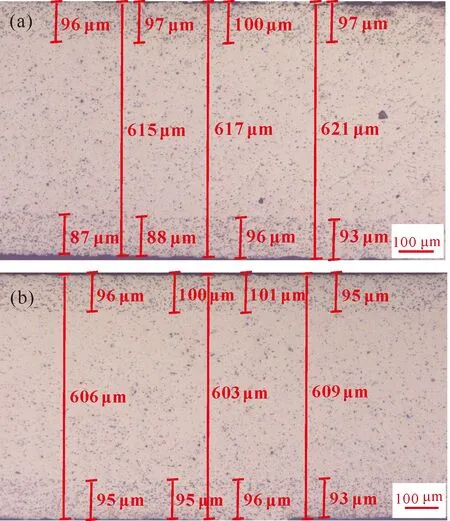

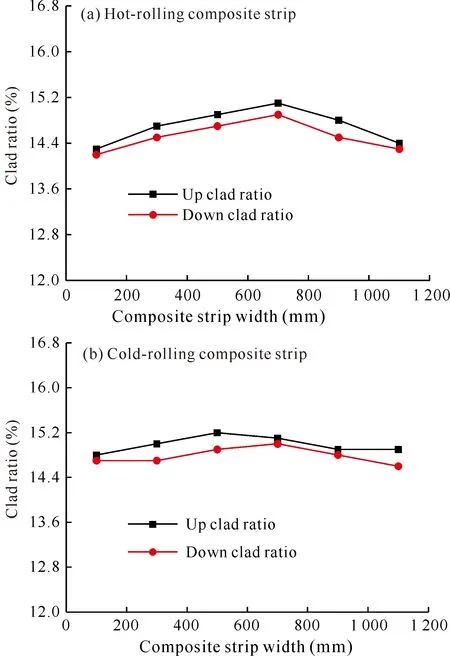

由图3和图4可以看出,两种复合工艺生产的复合带均是上包覆率大于下包覆率。冷轧复合带的上包覆层厚度和下包覆层厚度分别为96-100 μm和87-96 μm,热轧复合带的上包覆层厚度和下包覆层厚度则分别为95-101 μm和93-96 μm。表明冷轧复合技术可以使复合带获得更小的包覆层厚度。图4为冷轧复合带和热轧复合带包覆率沿板材宽度方向的变化曲线,可以看出,冷轧复合带材的包覆率偏差为0.6%,而热轧复合带的包覆率偏差为1.0%,表明冷轧复合带材具有更均匀的包覆率。这是由于冷轧复合是在室温下完成的,规避了热轧复合的缺陷。因此两种生产工艺比较,冷轧复合技术更优。

(a) Cold-rolling composite strip;(b) Hot-rolling composite strip

图4 不同复合工艺生产的复合带上、下包覆率分布图

2.2 冷轧复合工艺对复合带组织的影响

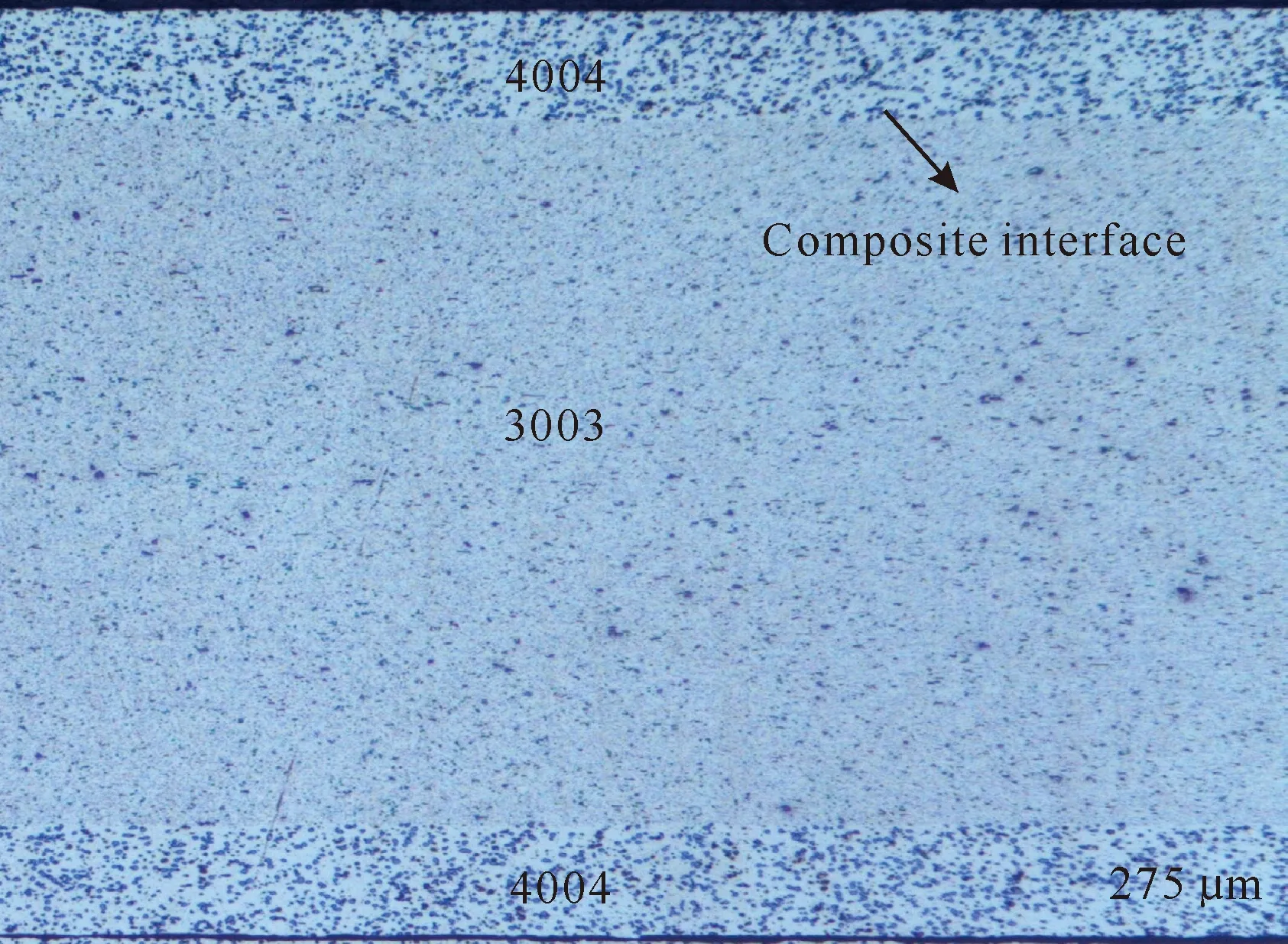

图5是冷轧复合时,第一道次冷轧35%后的微观组织形貌。从图5可以看出,冷轧复合过程中第一道次加工率为35%时可以完成紧固的界面粘合,复合界面处分界线明显且平直。因此,本研究的相关性能和显微组织研究均以冷轧第一道次加工率为35%的复合带材为对象。

图5 第一道次轧制后的微观组织形貌

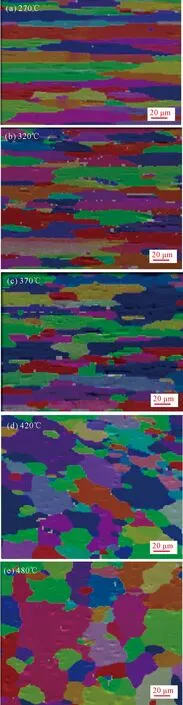

冷轧复合时不同退火温度下芯材3003铝合金的EBSD形貌如图6所示,可以看出,当中间退火温度为270℃和320℃时,芯材的组织仍然是轧制态的细长纤维状组织。当中间退火温度升至370℃时,芯材的组织由轧制态的纤维状组织和细小的再结晶状组织组成,并且以纤维状组织为主,说明在该退火温度下,芯材组织无法完成再结晶。随着退火温度升高至420℃,轧制态的纤维状组织几乎完全消失,芯材的组织全部为再结晶组织,晶粒尺寸为4-80 μm,但大部分晶粒尺寸小于40 μm。继续升高温度至480℃,芯材的组织仍然为再结晶组织,晶粒尺寸为10-100 μm,但大部分晶粒尺寸大于40 μm,可见晶粒的尺寸明显比420℃温度下的晶粒大,即温度升高使再结晶晶粒长大,这也表明中间退火温度对复合带的晶粒尺寸和形貌有重要影响。

2.3 冷轧复合工艺对抗下垂性能的影响

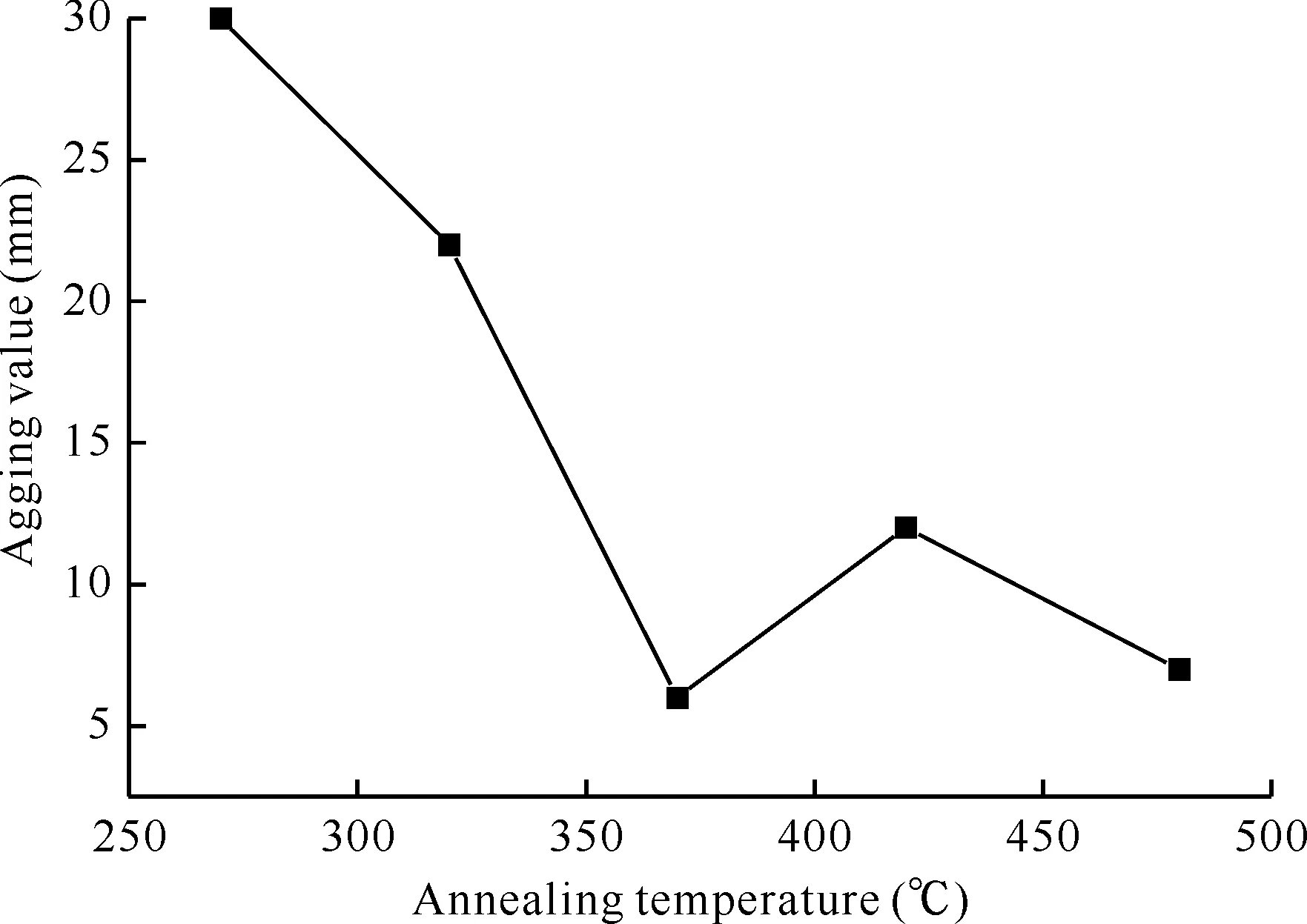

如图7所示,冷轧复合带的下垂值随着中间退火温度的上升呈先降低后升高然后再降低的变化趋势,退火温度在370℃之前,复合带的下垂值随着退火温度的升高急剧下降,其值由30 mm降至6 mm;当退火温度为370-420℃时,复合带的下垂值出现小幅度上升,其值由6 mm变为12 mm;当退火温度由420℃升至480℃时,复合带的下垂值略呈下降趋势,下垂值由12 mm降为7 mm。由此可见,当退火温度为370℃时复合带的下垂值最小,为6 mm,说明此中间退火温度下复合带的抗下垂性能最好,在使用过程中不易发生塌陷。因此,选择在该中间退火温度下研究成品前道次加工率对复合带材抗下垂性能的影响。

图6 冷轧复合时不同退火温度下芯材的EBSD图

图7 复合带下垂值随中间退火温度的变化

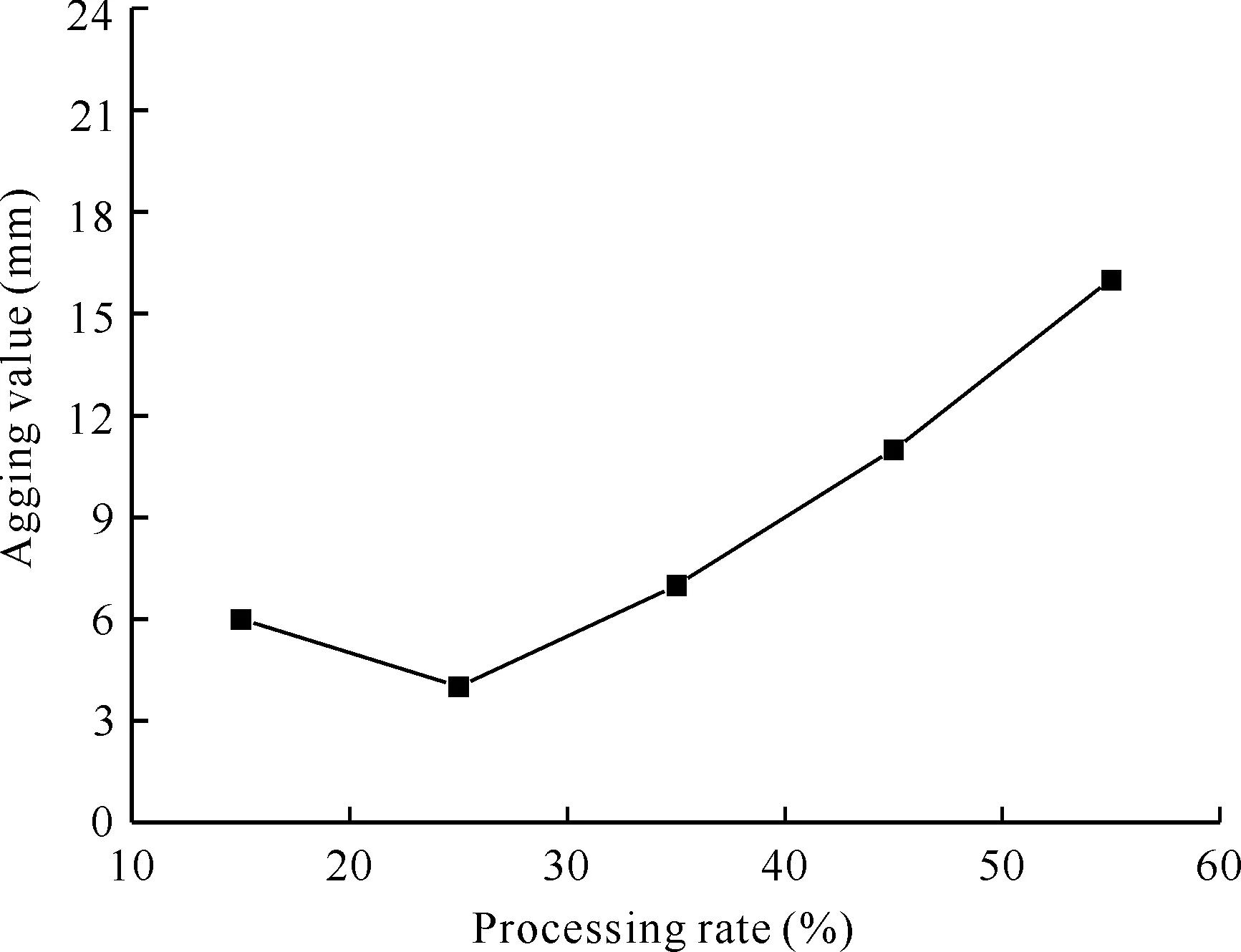

如图8所示,当成品前道次加工率为25%时,复合带的下垂值最小,说明复合带材在成品前道次加工率为25%时拥有最好的抗下垂能力,且加工率为20%-30%时,复合带的抗下垂性能均较低,因此,20%-30%均为较理想的成品前道次加工率。

图8 370℃中间退火温度下成品前道次加工率对复合带下垂值的影响

2.4 冷轧复合工艺对力学性能的影响

图9是复合带在不同退火温度下的力学性能变化曲线。由图9可以看出,以成品前道次加工率为25%的成品复合带为对象,随着中间退火温度不断升高,复合带的抗拉强度和屈服强度先急剧下降,当退火温度为370℃时趋于平缓,此时复合带的抗拉强度及屈服强度分别是120 MPa和58 MPa,而伸长率的变化与抗拉强度和屈服强度的变化则相反,即复合带的伸长率随着退火温度的上升先急剧上升后趋于平缓,开始趋于平缓的退火温度为370℃,此时伸长率为34%,当中间退火温度继续升至420℃时,复合带的伸长率达到最大值35%,此时复合带的综合力学性能较优。

图9 不同退火温度后复合带的力学性能变化

3 讨论

3.1 包覆率

包覆率及其稳定性是影响复合带品质的重要指标,因此复合带对包覆率有严格的规定。如果包覆率较小,钎焊过程中会出现因钎料少而发生脱焊或者假焊的现象[14,15];如果包覆率较大,芯材的厚度减少,会导致散热器在600℃钎焊时极易发生塌陷[5]。根据经验,本研究初定的包覆率是15%,结合本研究结果,不论是冷轧复合还是热轧复合生产的复合带,均是上包覆率大于下包覆率,与周劲等[16]的研究结果一致。这可能是由于轧制时下层皮材直接与轧机辊道接触增加了摩擦力,再加上复合铸锭的重量,使得下层皮材更容易变形。目前冷轧复合和热轧复合均会存在包覆率不均匀问题。冷轧复合带材的包覆率偏差明显比热轧复合带材小,这是由于热轧复合是在高温下轧制的,材料在轧制过程中会明显降温,导致整个包覆板变形不均,使包覆率偏差更大。而冷轧复合是在室温下轧制的,温度恒定,不存在因降温而改变轧制条件的现象,因此包覆率更均匀。

3.2 第一道次加工率

冷轧复合技术的第一道次加工率至关重要,直接决定轧制能否成功。若第一道次加工率过小,芯材和皮材未出现紧固结合的界面;反之,轧制则易出现严重的加工硬化。众多学者发现第一道次加工率一般在30%-50%为佳,如陈成[8]研究发现第一道次加工率为30%-50%时均可以实现良好的界面结合效果,第一道次加工率越大,轧制的道次越少,生产效率越高;第一道次加工率超过40%后,复合带裂变越来越严重,切边量也越大,还易出现板形不良的情况,降低成品率;第一道次加工率低于30%,需要的总轧制道次增多,生产效率慢。孙利娜[17]研究冷轧复合的机理发现,界面结合通过不同层材料间原子互相扩散达到紧密“咬合”,为了实现这一结合,必须有较大的加工率,加工率为30%-40%时,不但可以获得良好的界面结合效果,还可以获得更均匀的材料厚度,板形也更平直;但加工率超过50%,金属易出现加工硬化现象,甚至出现变形层破坏的情况。田国建等[7]研究发现,冷轧复合轧制时第一道次加工率非常重要,加工率为50%最佳,此时界面结合效果好,分界面清晰可见;加工率低于50%则不利于结合面的机械结合;反之,加工率过大则破坏了材料内部的结构,无法实现良好的界面结合。本研究所用材料较薄,采用较大的第一道次加工率会出现严重裂边,大大降低成品率。综上所述,本研究的第一道次加工率选用35%为宜。

3.3 抗下垂性能

冷轧复合带的成品前道次加工率和中间退火温度会影响复合带的抗下垂性能,而抗下垂性能也是衡量复合带品质的重要指标。众多学者对复合带材的抗下垂性能进行了研究,高旭东等[18]发现抗下垂性能与芯材再结晶晶粒尺寸有一定关联。芯材的晶粒越大,复合带材的抗下垂性能越好。靳丹萍等[19]发现,再结晶晶粒尺寸增大可以显著提高材料的抗下垂性能。晶粒尺寸越大,单位面积内晶粒个数越少,晶界越少,元素向芯材扩散的通道变少,从而提高复合带的抗下垂性能。这是由于在退火过程中,复合带材会同时发生再结晶和Si元素扩散,且Si元素向芯材的扩散对材料抗下垂性能的影响大于再结晶。这就是复合带的下垂值随着退火温度的上升先降低后增加然后再降低的原因。成品前道次加工率也会影响复合带材的抗下垂性能,陈成[8]研究发现,当成品前道次加工率小于20%时,芯材晶粒细小,数量较多,分布不均,材料的抗下垂性能明显降低。张新明等[6]研究发现,当前道次加工率变大时,变形量增加,储能也随之增加,使得晶粒尺寸越小,晶界越多,在钎焊时增加了Si元素向芯层材料扩散的通道,从而使复合带的抗下垂能力变差。本研究的复合带下垂值随着成品前道次加工率的增大呈先降低后增加的变化趋势,当加工率为20%-30%时,下垂值较小,抗下垂性能较好。

3.4 力学性能

成品前中间退火温度对复合带力学性能有着显著影响:即随着退火温度不断上升,其抗拉强度和屈服强度先急剧下降后趋于平缓,这是复合带在退火过程中其内应力逐步释放而使材料软化所致。当退火温度为420℃时,复合带的伸长率最大,其力学性能更稳定,但复合带的抗下垂性能较差。结合2.2节的分析结果,370℃和480℃时芯材晶粒尺寸虽然较大,但在这两种温度下材料的抗下垂性能较好,力学性能仅比420℃时稍低一点,兼顾实际生产效率,370℃的退火温度较为理想。

综上,本文通过研究不同的冷轧复合工艺参数对铝合金复合带组织和性能的影响,得出最优工艺参数为成品道次加工率20%-30%和中间退火温度370℃,可为工业化大生产冷轧复合带提供技术参考。

4 结论

本研究结果表明,冷轧复合工艺对4004/3003/4004铝合金复合带组织和性能有重要影响。总体来说,与热轧复合带相比,冷轧复合带的包覆率更加均匀,冷轧复合时第一道次加工率是复合的关键,本研究发现第一道次加工率为35%时可以实现紧固黏合。中间退火温度对复合带材的力学性能影响较明显,复合带材的抗拉强度和屈服强度随着中间退火温度的升高先急剧下降后趋于稳定,而伸长率则呈现相反趋势。此外中间退火温度对芯材的晶粒也有较明显影响,随着中间退火温度的升高,芯材晶粒先后发生再结晶和长大,芯材晶粒较粗大,有利于提高复合带材的抗下垂性能。随着成品前道次加工率的增加,复合带的抗下垂性能先增加后降低。本研究结果为深入探索更合适的复合工艺打下基础,有助于产业化应用。