钛合金热障涂层高温氧化和热循环性能

刘 静, 梁加淼, 孙 靖, 杨天豪, 王 俊

(1. 上海交通大学 上海市先进高温材料及其精密成形重点实验室, 上海200240;2. 上海交通大学 材料科学与工程学院, 上海200240; 3. 上海航天设备制造总厂有限公司, 上海200245)

高温钛合金具有耐热性及抗腐蚀性好、机械强度较高且密度小等优点,在航空航天领域具有重要应用前景[1].然而随着温度的上升,钛合金的高温蠕变和高温抗氧化性能会显著下降,这制约了钛合金向更高温度应用的发展.表面涂层技术是目前提高钛合金应用温度范围最为有效的方法.在钛合金表面制备热障涂层可以降低基体的温度,减轻热冲击.氧化锆是最常用的陶瓷涂层材料[2],但其热膨胀系数与钛合金相差较大,在较高温度循环氧化的服役环境中容易在界面处产生开裂和脱落而导致失效,因此需要采用粘结过渡层予以缓冲[3].同时,尽管已有研究结果显示热障涂层在实验室条件下提升了基体表面的抗氧化能力和近表面稳定性,但到目前为止,仍然没有一种大幅提升钛合金服役温度的表面涂层体系得到实际应用的公开报道.

有研究者[4]通过悬浮感应氩弧熔炼技术制备出Ti(47%~50%,原子数分数,下同)-Al-Ag(0~5%)涂层,并发现银的加入有利于Al2O3保护膜的形成,使样品在高温氧化实验中表现出良好的抗高温腐蚀性能,但过高的银含量会导致银层的局部析出.有研究者[5]在Ti-45Al-8Nb 合金上磁控溅射Ti-Al-Cr 涂层, 发现该涂层在750 ℃时具有3 000 h的抗氧化性能;在900 ℃时抗热震性能高达每小时1 000 次, 在950 ℃时可达每小时350 次.另据报道[6],Ti-Al-Cr 涂层虽然抗氧化性能较好,但铬的加入有可能脆化γ-TiAl.因此,开发适合钛合金基体的新型粘结层材料及其高效制备工艺面临迫切需求.

本文中采用Ti-48Al-2Cr-2Nb 作为8YSZ 陶瓷涂层与钛合金之间的粘结过渡层,研究了超音速火焰喷涂与大气等离子喷涂这两种工艺制备的涂层体系微观组织、抗高温氧化性能和抗热震性能,为制备出界面结合良好、综合性能优异的高温钛合金热障涂层材料提供思路.

1 实验方法

本研究中所用钛合金基材为IMI834 合金,试样形状为板状.粘结层材料所用的钛铝合金粉末成分为Ti-48Al-2Cr-2Nb,表面形貌为球形,粉末粒度在5~45 μm.陶瓷面层材料所用的8YSZ 粉末为球形粉,粉末粒度在10 ~45 μm.将钛合金基体切割成尺寸为60 mm×60 mm×5 mm 的片状样品,然后利用砂纸打磨样品待涂层面,直至样品表面光洁.通过超音速火焰喷涂工艺或大气等离子喷涂工艺,将钛铝合金粉末均匀沉积在钛合金基体表面作为粘结层.通过超音速火焰喷涂工艺或大气等离子喷涂工艺,将8YSZ 粉末均匀沉积在粘结层表面作为面层.其中超音速火焰喷涂工艺以航空煤油作为喷涂燃料,氧气作为助燃气,流量为500 L/min,氩气作为送载气,流量为10 L/min,喷涂距离为200 mm,送粉速率为10 g/min,制得的样品标记为A.大气等离子喷涂时氩气流量为20 L/min,氢气流量为10 L/min,喷涂功率为20 kW,喷 涂 距 离 为 100 mm, 送 粉 速 率 为30 g/min,制得的样品标记为B.

高温静态氧化实验在马弗炉中进行,以20 ℃/min的升温速率升温至1 000 ℃,保温2 h 后自然冷却至室温,得到的样品分别标记为A1 和B1.测试热循环性能时,先将样品切割成尺寸为5 mm×5 mm×10 mm 的小样,使用热膨胀仪(DIL 805A/D/T)以50 ℃/s 的升温速率升温至800 ~1 000 ℃,保温2 min 后充氮气冷却至室温,以相同条件重复10 次,得到的样品分别标记为A2 和B2.采用TESCAN-MIRA3 高分辨扫描电镜(FESEM)观察试样截面微观形貌,并使用其自带的Aztec X-MaxN80 能谱仪(EDS)分析氧化前后试样元素的分布情况.

2 结果与讨论

2.1 微观组织表征

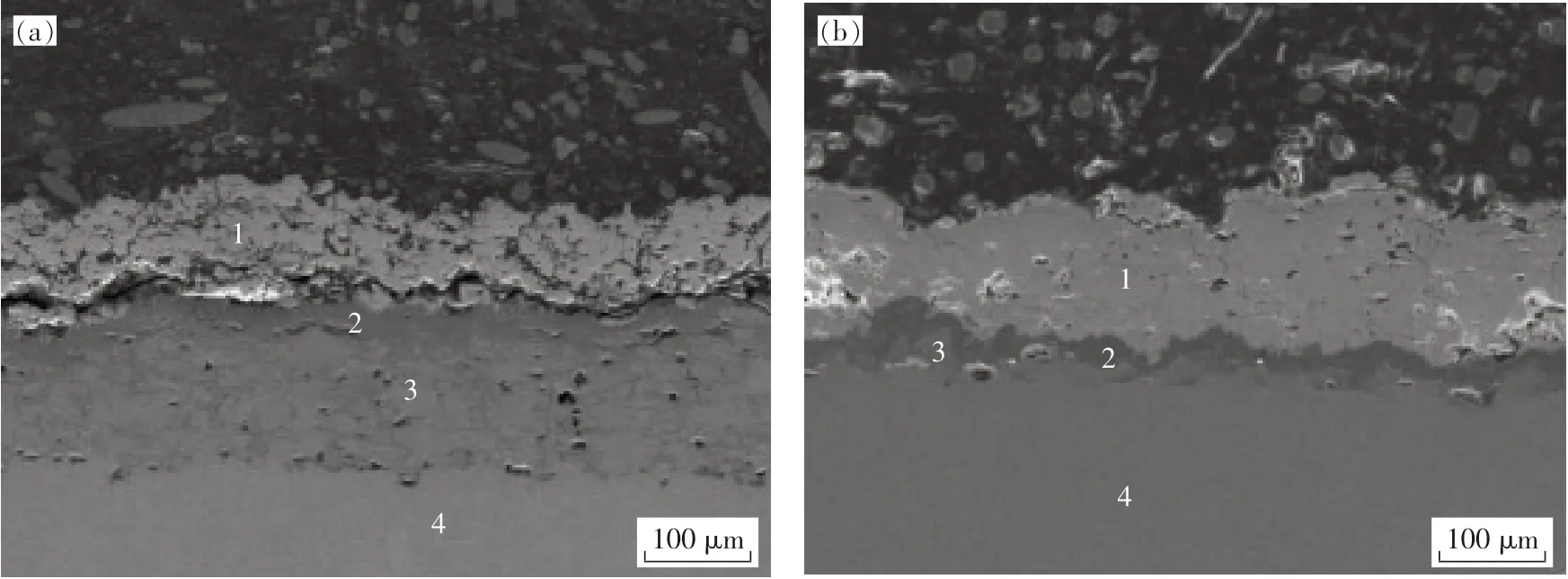

图1 (a)是超音速火焰喷涂制备涂层样品A截面的扫描电镜图片.从图中可以清晰地分辨出涂层体系的三层结构.表1 列出了三层结构的EDS 数据,可以确认,位点1 所在的涂层为8YSZ陶瓷涂层,位点2 所在的中间层为Ti-48Al-2Cr-2Nb 合金构成的粘结层,而位点3 所在的最下层为IMI834 钛合金基体.同时可以看出,粘结层厚度为100~120 μm,具有较高的致密度,孔隙率小于5%,并且与钛合金基体结合紧密;陶瓷涂层厚度与粘结层厚度相近,为100 ~120 μm,但其致密度相对较低,孔隙率大于10%,并且与粘结层之间有一条平均宽度约为20 μm 的缝隙.

图1(b)是大气等离子喷涂制备涂层样品B截面的扫描电镜图片.从图中可以清晰地看出涂层体系也有三层结构.根据表1 中的EDS 数据可知,最上层为8YSZ 陶瓷涂层,厚度为260 ~280 μm;中间层为Ti-48Al-2Cr-2Nb 合金粘结层,厚度为30~40 μm;最下层为IMI834 钛合金基体.粘结层具有较高的致密度,并且与合金基体结合紧密;陶瓷涂层致密度相对较低,且与粘结层之间有一条平均宽度约为10 μm 的缝隙.

图1 不同工艺制备涂层横截面扫描电镜图片Fig.1 SEM pictures of the cross-section of the coatings prepared by different methods

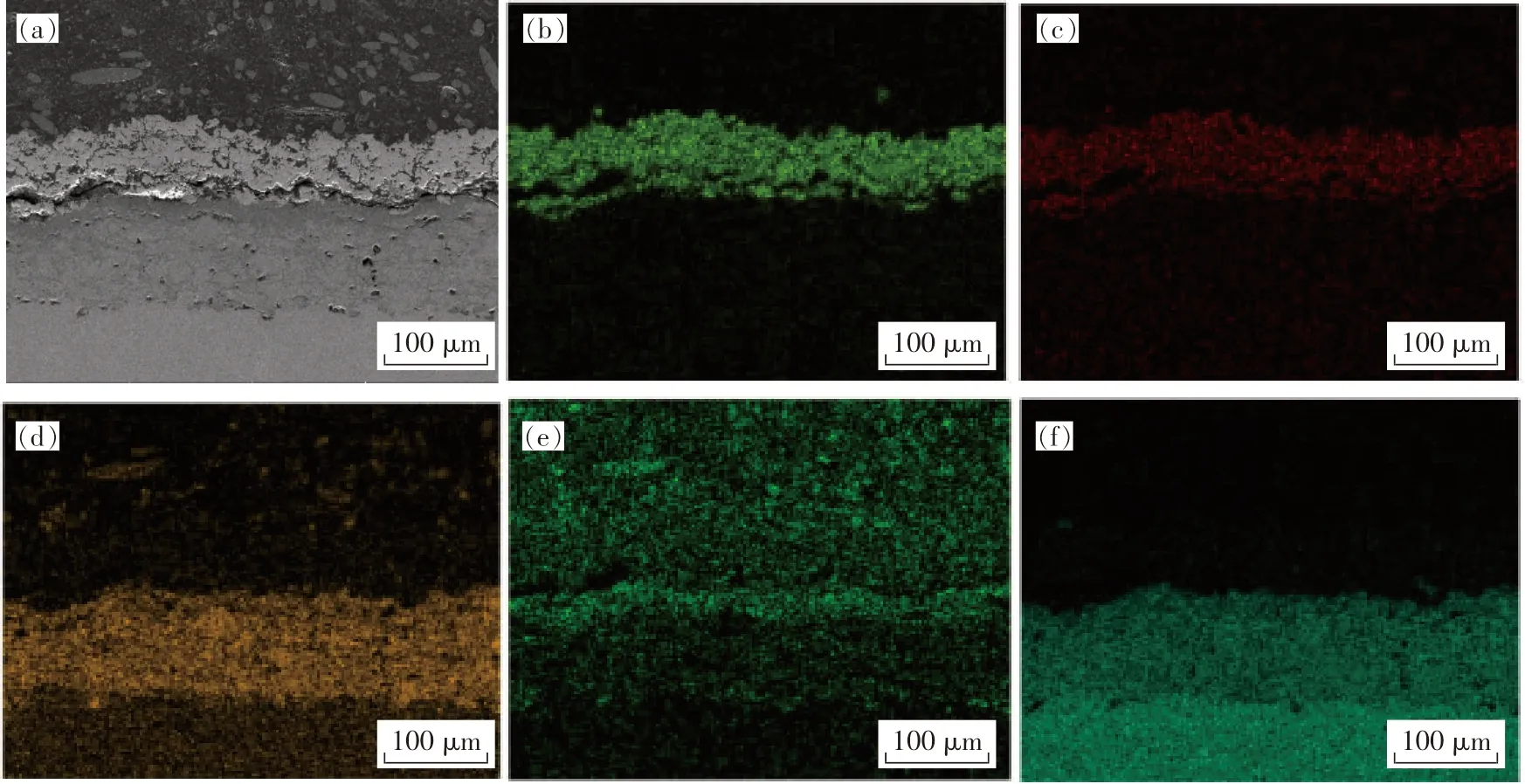

图2 是样品A 的SEM-EDS 面扫图片.与表1中的结果一致,样品A 最表层为8YSZ 陶瓷层,中间层为Ti-48Al-2Cr-2Nb 合金粘结层.陶瓷面层与粘结层的缝隙位于两者之间的界面处.值得注意的是,通过面扫结果可以看到,在粘结层与钛合金基体的界面处存在少量的Al2O3.这可能是由于喷涂粘结层时温度很高,使得钛合金基体表面的铝被氧化,因而在粘结层和基体界面处形成了Al2O3颗粒.此外,在粘结层内部还有少量的ZrO2,推测其出现的原因为粘结层不是完全致密的结构,在后续喷涂陶瓷涂层时,少量的ZrO2被喷入粘结层的孔道中.

图2 超音速火焰喷涂制备涂层横截面EDS 元素面扫描图片Fig.2 EDS element mapping of the cross-section of the coating preparared by high-velocity oxygen-fuel method

表1 图1 样品A,B 各位点的EDS 元素质量分数Table 1 EDS element point analysis results(mass fraction) of sample A and B in Fig.1 %

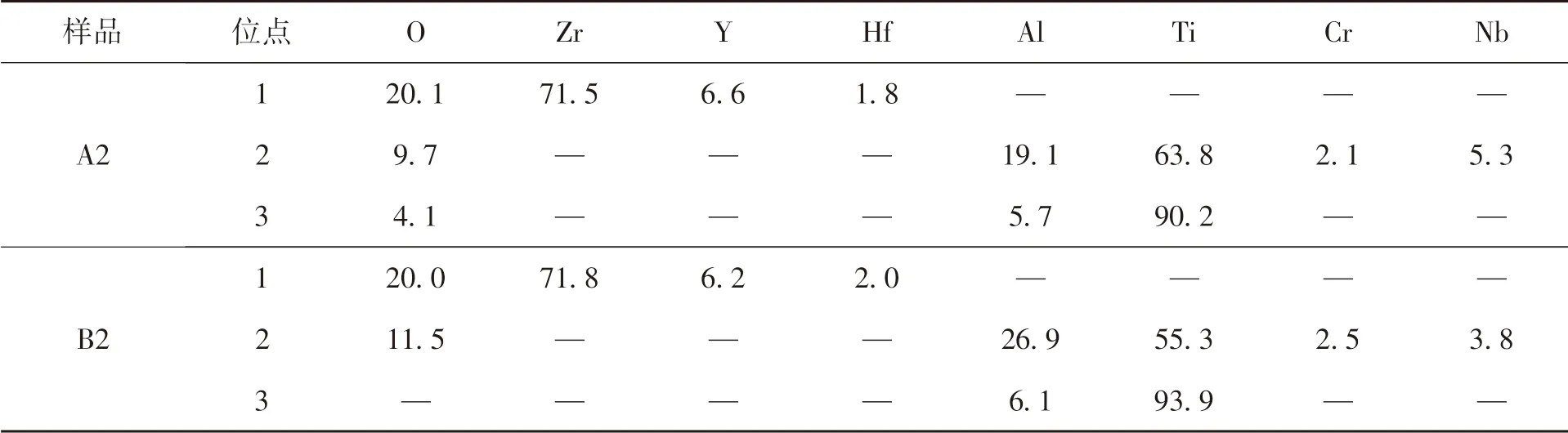

图3 是样品B 的SEM-EDS 面扫图片.从图中可以清楚地看到,在粘结层和钛合金基体结合处没有明显的氧化物存在.陶瓷面层与粘结层之间的裂纹处于陶瓷面层中,而非两层的界面处.该裂纹的出现是陶瓷面层与粘结层的热膨胀系数不匹配,在喷涂后界面处的残余应力所致.

图3 大气等离子喷涂制备涂层横截面EDS 元素面扫描图片Fig.3 EDS element mapping of the cross-section of the coating preparared by air plasma spray method

通过以上结果可以看出,两种喷涂工艺制备的涂层相同点在于:①涂层的成分与形貌基本相同,说明在喷涂过程中没有发生不同的化学或物理变化;②在陶瓷涂层与粘结层之间均有一条裂纹.不同点在于:①涂层的厚度不同,这是由不同的工艺条件和参数导致的结果;②陶瓷涂层与粘结层界面处的裂纹所处的位置稍有不同,样品A中的缝隙基本位于陶瓷涂层与粘结层界面处,而样品B 中的缝隙处于陶瓷涂层中靠近界面的地方,这说明样品A 的陶瓷面层与粘结层之间的结合较差;③样品A 的粘结层里有ZrO2的存在,而在样品B 的粘结层里没有观察到ZrO2,说明样品B 的粘结层具有更高的致密度.

2.2 高温氧化性能

图4 是样品A 和B 高温静态氧化后得到的样品A1 和B1 的扫描电镜图片.与高温静态氧化前的样品形貌(图1)相比,A1 和B1 均产生了一些变化.首先,陶瓷面层与粘结层之间的裂纹产生了变化.原先存在于样品A 中的平均宽度约为20 μm 的裂纹发生了明显的收窄现象,平均宽度约为5 μm.而原先存在于样品B 中的平均宽度约为10 μm 的裂纹基本消失.其次,样品A 和B 在高温静态氧化后,粘结层均发生了明显的分层现象,其中靠近陶瓷面层一侧的相较暗,靠近钛合金基体一侧的相较亮.

图4 涂层高温静态氧化后样品横截面扫描电镜图片Fig.4 SEM pictures of the cross-section of the coatings after oxidation at high temperature

表2 列出了图4 中样品A1 和B1 各位点的EDS数据.其中最外层的8YSZ 陶瓷涂层(位点1)和最内层的钛合金基体(位点4)的成分基本没有发生变化.样品A1 和B1 的粘结层靠近陶瓷面层一侧的较暗的相(位点2),EDS 数据显示其为Al2O3和TiO2的混合物,二者的摩尔比约为5 ∶4.粘结层中靠近钛合金基体一侧的较亮的相(位点3)则与热处理前的粘结层成分基本一致.图5 和图6 分别是样品A1 和B1的SEM-EDS 面扫图,从图中进一步确认了粘结层中靠近陶瓷面层的一侧生成了一层由Al2O3和TiO2组成的氧化物层;此外,靠近钛合金基体的那层钛铝合金层里也有氧化物分布.

图6 样品B1 横截面EDS 元素面扫描图片Fig.6 EDS element mapping of the cross-section of sample B1

表2 图4 样品A1,B1 各位点的EDS 元素质量分数Table 2 EDS element point analysis results(mass fraction) of sample A1 and B1 in Fig.4 %

图5 样品A1 横截面EDS 元素面扫描图片Fig.5 EDS element mapping of the cross-section of sample A1

粘结层中的金属元素在高温服役环境中发生氧化,在陶瓷面层和粘结层的界面处生成一层热生长氧化层,简称TGO,这是热障涂层体系中普遍存在的现象[7].研究者们对TGO 的生长过程、机理,以及TGO 对涂层的性能和使用寿命的影响进行了大量的深入研究.与文献报道一致,本实验中氧化物的主要成分是Al2O3.在高温氧化初期阶段,粘结层表层中足量的铝能使Al2O3持续形成.随着铝含量的降低,粘结层中的钛也开始被快速氧化形成TiO2.当连续而致密的Al2O3层形成后,将隔断外界氧向内部的扩散,因此TGO 的生长速度随氧化时间的增加逐渐减小[8-11].Nath 等[12]研究了Al2O3的形成过程和机制,认为Al2O3的形成以O2-通过TGO 晶界向内扩散为主,但当TGO晶粒较小时,也会发生Al3+以晶格扩散或者体扩散的方式向外扩散,从而与热障涂层和TGO 界面处的O2-结合生成Al2O3.因此,本文中观察到的陶瓷面层与粘结层之间裂纹的收窄乃至消失可以归因为TGO 的生长.

2.3 热循环性能

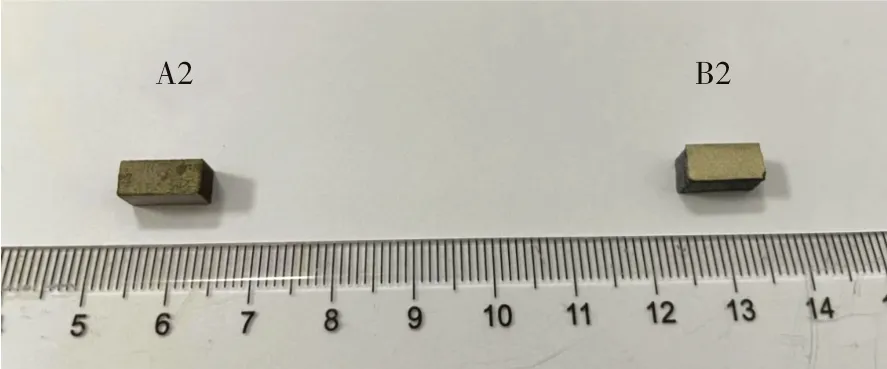

图7 为热循环实验后样品表面形貌.从图中可以看出,与样品B2 相比,样品A2 表面颜色较深,这可能与样品表面氧化有关.热循环前后样品质量测量结果显示,热循环以后A2 和B2 质量稍有增加,分别增加1.2 和0.7 mg.图8 是样品A 和B 经热循环实验后得到的样品A2 和B2 的扫描电镜图片.与热循环实验前的原始样品形貌(图1)相比,A2 和B2 中陶瓷面层与粘结层之间的裂纹基本消失.与高温静态氧化后的样品形貌(图4)相比,A2和B2 的粘结层并未出现明显的分层现象.

图7 热循环实验后样品表面形貌Fig.7 Surface morphology of the samples after thermal shock

图8 热循环实验后样品横截面扫描电镜图片Fig.8 SEM pictures of the cross-section of the samples after thermal shock

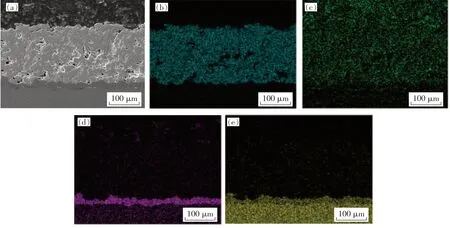

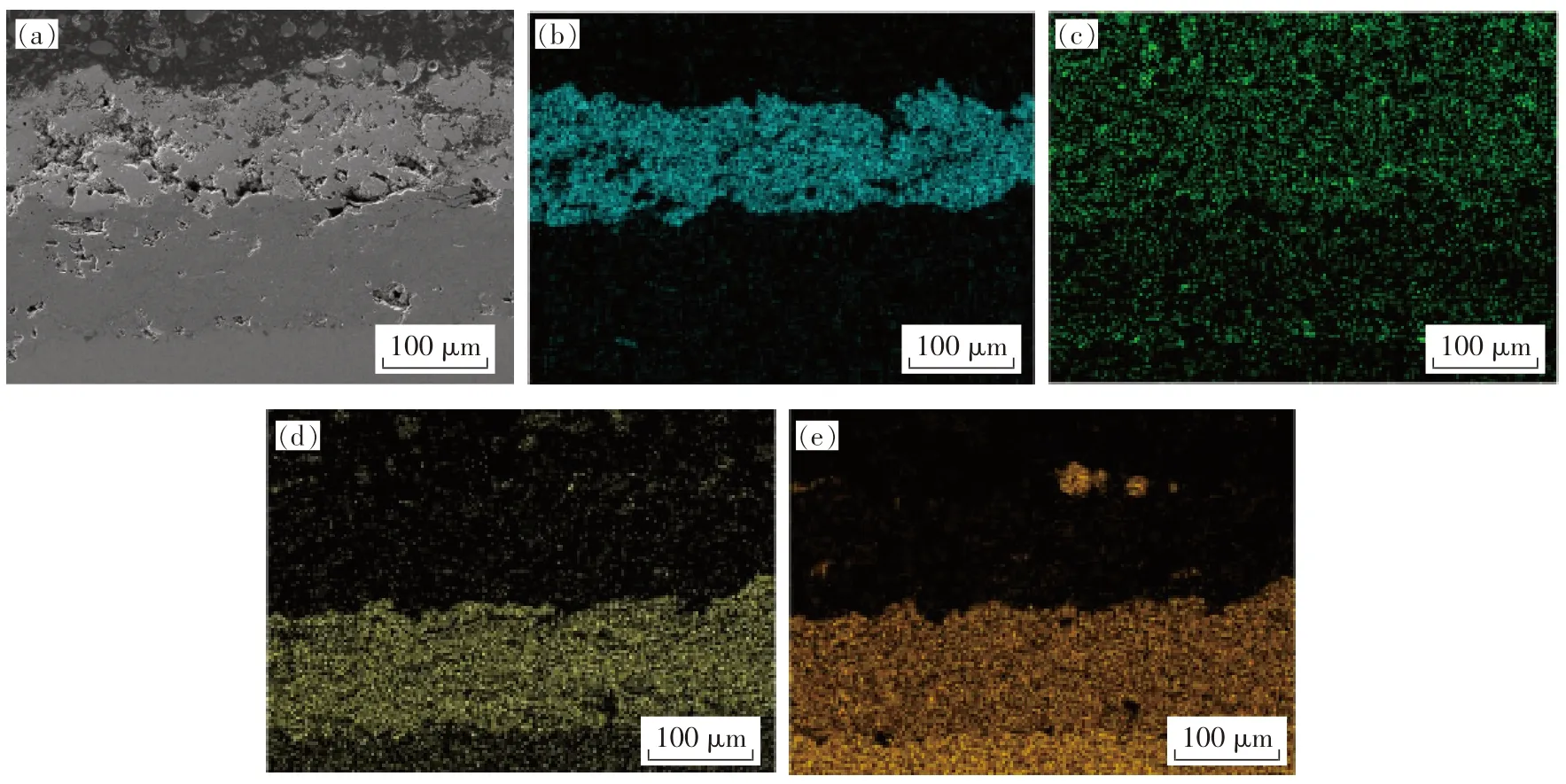

表3 列出了图8 中样品A2 和B2 各位点的EDS 数据.其中最外层的8YSZ 陶瓷涂层(位点1)和最内层的钛合金基体(位点3)的成分基本没有发生变化,而样品A2 和B2 的粘结层中(位点2)均有氧化物的存在.此外,样品A2 和B2 中氧的含量比高温静态氧化后得到的样品A1 和B1 的粘结层中的氧含量少,这是由于热循环实验中样品处于高温氧化环境的时间较短.从样品A2 和B2的SEM-EDS 面扫图(图9 和图10)中也可以判断出粘结层中有氧化物分布,并且以Al2O3为主,还有部分TiO2.

图10 样品B2 横截面EDS 元素面扫描图片Fig.10 EDS element mapping of the cross-section of sample B2

表3 图8 样品A2,B2 各位点的EDS 元素质量分数Table 3 EDS element point analysis results(mass fraction) of sample A2 and B2 in Fig.8 %

图9 样品A2 横截面EDS 元素面扫描图片Fig.9 EDS element mapping of the cross-section of sample A2

样品A2 和B2 在热循环实验中的高温加热时间总长为20 min,其间粘结层中生成以Al2O3为主的金属氧化物,并且陶瓷面层与粘结层之间的裂纹消失,这与文献报道一致,即热震过程中粘结层将向陶瓷面层扩散并被氧化[13-16].研究者还发现,在热震过程中,YSZ 陶瓷涂层的相变和热应力诱发微裂纹的产生,并随着热震次数增加而出现大尺度宏观裂纹,而粘结层向陶瓷面层扩散可以促进陶瓷面层的烧结,提高硬度[16].值得注意的是,在样品A2 中,粘结层与陶瓷面层之间几乎没有观察到裂纹的存在,而样品A1 高温氧化的时间是A2 的6 倍,却在陶瓷面层和粘结层的界面处有连续的裂纹存在[见图4(a)].该裂纹大部分沿界面延伸,少部分延伸进入陶瓷面层和粘结层中的TGO 中,说明过多的TGO 产生不利于涂层体系的性能,这与其他研究者所报道的一致[10-11].而在样品B1 和B2 中均未观察到明显的裂纹,说明样品B 的涂层性能更好.

3 结 论

(1) 采用超音速火焰喷涂与大气等离子喷涂两种工艺制备了Ti-48Al-2Cr-2Nb 粘结层和8YSZ陶瓷面层组成的热障涂层.采用大气等离子喷涂工艺制备的8YSZ 陶瓷面层的致密度更高,且陶瓷面层与粘结层的结合强度更高.

(2) 两种工艺制备的热障涂层在高温静态氧化测试后均于粘结层靠近陶瓷面层一侧生成一层TGO,采用大气等离子喷涂工艺制备的涂层中原有的界面处裂纹基本消失,而采用超音速火焰喷涂工艺制备的涂层因TGO 过度生长导致界面处仍有裂纹.

(3) 两种涂层在热循环实验中均表现出较好的性能,大气等离子喷涂与超音速火焰喷涂相比,制备的涂层综合性能更好,更适合用于制备钛合金的8YSZ/Ti-48Al-2Cr-2Nb 热障涂层.