纤维素提取及其膜制备方法研究进展和应用综述*

湛丹亚,余琼粉,李 明,樊 杰,陈 杰,李胤凝,李爱民,朱 蓉,王云峰

(云南师范大学 太阳能研究所, 昆明 650500)

0 引 言

全球范围内已经采取了广泛的措施开发功能化可持续发展的生物膜材料,用于光电、医药、织物和物质分离等领域[1-4]。其中,多糖物质发挥着重要作用,特别是纤维素,它具有可再生性、可降解性、生物相容性、多功能性等优势[5-6]。纤维素主要来源于生物质,是植物细胞壁的主要成分,也是最丰富的天然生物聚合物[7]。纤维素及其衍生物的应用已超过150年,据估计,纤维素纤维的全球市场份额将会持续扩张,到2025年达到415亿美元[8],但它存在结晶度过高、热稳定性差、断裂伸长率较低的缺点[9],限制了它原生形式的应用,进而纤维素开始朝着纤维素衍生物纤维膜的新型领域转变[10]。纤维膜有着直径小、孔径分布均匀、比表面积大、孔隙率高等优点;它还具有优良的力学性能、吸附性以及热稳定性等物理特性,常被用在生物医学、药物传递、物质净化、电子和结构工程等领域[11-14]。然而,要获得与目标应用场景相匹配的纤维膜,关键在于如何从生物质中提取纤维素和构建适宜的纤维膜制备方法。首先,在纤维素的提取过程中,生物质的结晶度、热稳定性以及最终的化学组成等特征决定了纤维素提取方法。在纤维膜的制备中,根据纺丝方法和加工条件,可以很好地控制纤维的尺寸,从而控制所生产的材料的性能。其中静电纺丝纤维直径可达纳米级,改变纺丝结构还可以得到中空纤维膜或由多种材料组成的多层纤维膜,进而增大了该技术的应用范围[15-16]。目前,科学家们正专注于从生物质中提取纤维素,以制造具有不同应用前景的纳米纤维膜材料[2,17-18]。

合理的纤维素提取方法及其膜制备方式的选取有助于制成与目标产物相吻合的纤维膜。本文将从纤维素的提取、纤维膜的制备方面综述近年来的研究进展,并就纤维膜的应用展开论述。考虑到处理条件以及提取方式都会影响纤维素的机械、化学和热性能,并据此选用合适的纤维素提取方式;就纤维膜制备来说,静电纺丝可以获得纳米级纤维,其适用性更强;阐述了纤维膜近年来在物质分离、织物、医学、光电等几个典型领域的应用,并对纤维膜的应用进行了展望。

1 纤维素的提取方法

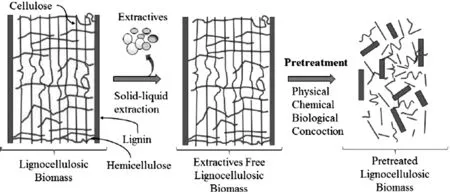

图1[19]为生物质预处理过程,即打破木质素和半纤维素结构的束缚,提取纤维素的过程。工业上常规提取方式为酸碱提取法,主要通过去除半纤维素、木质素和果胶等非纤维素物质,最终留下纤维素的过程,但此方法所需实验周期长,且会排放化学废物,对生态环境造成影响[20-21]。因此需要开发木质纤维素生物质绿色提取方法,以达到破坏木质纤维素复合材料结构为目的,在溶剂选择合理的条件下包括:臭氧分解、离子液体、深共熔溶剂(Deep-eutectic Solvent,DES)、蒸汽爆破和有机溶剂等方法[22]。此类方法主要通过破坏和暴露木质纤维素生物质成分,进而提取纤维素;也可使纤维素溶解其中,直接提取纤维素。合适的提取方法是纤维素大规模发展的重要基础,接下来将对纤维素不同提取方式进行综述,并对比分析几种提取方式的优缺点,为纤维素后期大规模发展奠定基础。

图1 生物质预处理过程[19]Fig.1 Pretreatment process of biomass

1.1 常规法提取纤维素(碱法)

在碱处理中,半纤维素乙酰基和糖醛酸取代基脱落、木质素结构被破坏、纤维素润胀,润胀是一种有效的纤维素活化方法。Espino等[23]采用碱性萃取法提取大麦纤维素,经脱水漂白、酸水解等过程分离纤维素纳米晶体。Wang等[24]通过超声波洗涤、果胶去除、漂白、碱煮和磷酸水解过程,成功从葛根废渣中制备了纤维素纳米晶体。Ilangovan等[25]以天然非洲基加利为原料,经碱处理和漂白后,半纤维素和木质素严重流失,纤维素的提取率达到71%。Singh等[26]利用超声波辅助碱性尿素对预处理后的芒草进行脱木质素和纤维素的提取,研究超声时间、碱浓度和尿素浓度对脱木质素和纤维素含量的影响,并采用基于Box Behnken设计的响应面法对工艺参数进行优化,得到纤维素52%的最大提取率。Maheswari等[27]选择以马利筋果丝绒渣为原料分离纤维素,经NaClO2和NaOH处理得到41.6%的纤维素,结果表明,经化学处理,原乳草纤维素I经过结构转变为纤维素II,热稳定性得到提高。此外,研究者还选用碱法提取甘蔗渣、大蒜、稻壳等物质中的纤维素[28-29]。酸碱提取法属于成熟的工艺,已经投入工厂生产应用,但它所需实验周期长且会对生态环境造成影响,所以越来越多的学者开始把研究重心转移到绿色的提取方法上。

1.2 绿色方法提取纤维素

1.2.1 臭氧溶解法

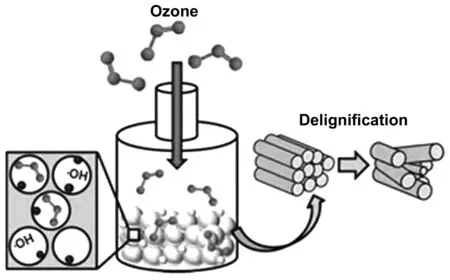

在臭氧溶解法中,臭氧气体被用来分解木质素和半纤维素并提高纤维素降解速率。臭氧分解工艺在常温常压下进行,整个提取过程不需要使用任何化学添加剂,且臭氧是一种强氧化剂,易于获取[30],图 2为臭氧溶解木质素的示意图[31]。ChengLi等[32]用臭氧分解、亚临界水的顺序组合对去淀粉麦麸进行联合预处理,表明在温和的 亚临界 条件(160 ℃,30 min)下,实现了86%的高半纤维素去除率和85%的葡萄糖糖化产率。Omar等[33]通过响应面法研究油棕叶粒径、含水量、反应时间、臭氧流量等相互作用对木质素降解及总还原糖回收率的影响,结果表明,粒径与含水率的相互作用对木质素的降解起重要作用,在最优条件下,木质素的降解率和还原糖的回收率分别为84.7%和99.9%。Li等[34]研究了粒径和含水量对臭氧分解的影响,粒径越小臭氧分解效果越好,游离水和化合水的比例是影响臭氧分解的关键因素,最佳条件下木质素的去除率达75%,酶解后的葡萄糖产率从18.5%提高到80%。Ortega等[35]对甘蔗秸秆残渣进行碱浸渍与臭氧化处理,用于发酵糖,最佳处理条件下,纤维素和半纤维素含量分别增加了75%和42%,木质素含量下降了47%。臭氧具有高度反应性、毒性和腐蚀性,尾气处理是该工艺大幅发展的关键,且臭氧费用高限制了其大规模应用。

图2 臭氧分解过程[31]Fig.2 The process of ozonolysis

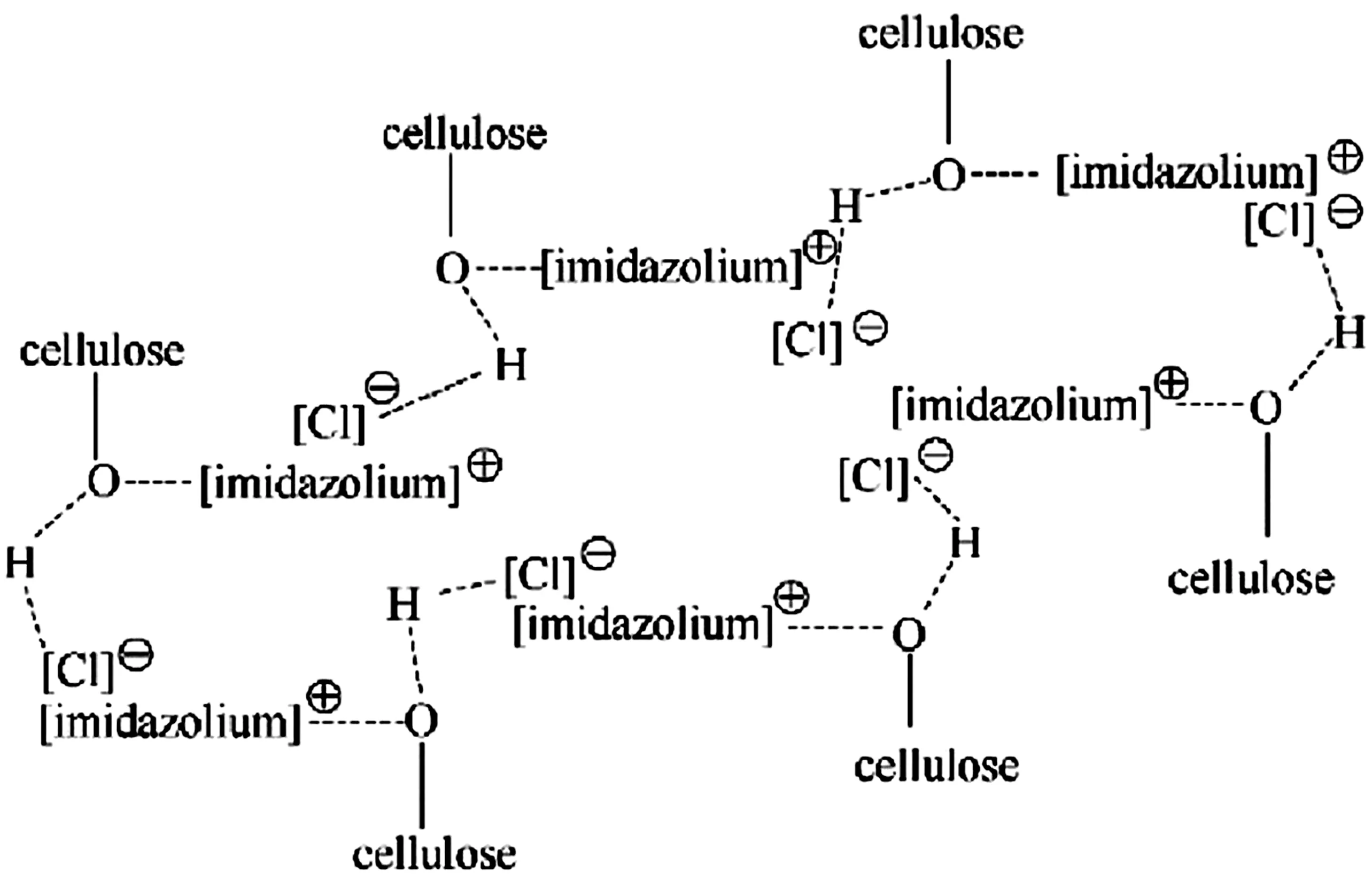

1.2.2 离子液体法

离子液体可在纤维素大分子与溶剂之间形成氢键,从而破坏纤维素的分子内与分子间的氢键网络,使纤维素溶解在离子液体中,半纤维素和木质素可从细胞壁中溶出(溶解机理如图3[36])。离子液体具有低熔点、高热稳定性、高化学稳定性、低蒸汽压力、环保等优点,常被应用于生物质的纤维质素萃取处理中[37]。离子液体N-甲基吗啉-N氧化物(NMMO)、1-烯丙基-3-甲基咪唑氯化物([Amim]Cl)、1-丁基-3-甲基咪唑氯化物([Bmim]Cl)、苄-二甲基(四烯基)氨基氯化物([MBP]Cl)等在木质纤维素的提取中得到了广泛应用[38-39]。Alayoubi等[40]使用离子液体1-乙基-3-甲基咪唑醋酸酯([Emim][OAc])在45 ℃的温度下,对一种模型纤维素和两种工业森林残基(云杉和橡树锯木)进行了研究,云杉和橡树的纤维素提取率分别达到55.4%和44.7%。Brandt-Talbot等[38]选用低成本的离子液体硫酸氢三乙胺,将芒草分离成富含纤维素的纸浆、木质素和馏出物,高达85%的木质素和100%的纤维素被溶解到离子液体中,且离子液体被成功回收并重复使用4次,每次回收率达99%。Haykir等[41]研究了离子液体(三乙基硫酸氢氨,TEAH-SO4)与水的比值对松树脱木素处理的影响,在170 ℃,20%的生物负载,1∶4的水与离子液体的比值下处理3和,得到52%的脱木率。离子液体的选择必须在组分的成本与其对木质纤维素聚合物的溶解度之间取得平衡。

图3 阴离子与纤维素之间氢键的示意图[36]Fig.3 Schematic diagram of the hydrogen bonding between anions and cellulose

1.2.3 深层共晶溶剂法

深共熔溶剂(DESs)首先被Abbott等[42]提出:DESs是一种在室温下由季铵盐和氢键供体组成的共晶混合物,此共晶混合物与可以提供或接受电子对或质子的化合物相互作用,以形成氢键化合物,而木质素在DESs中具有较高的溶解度,去除木质素有助于更好的利用纤维素。DESs也称为离子液体替代品,具有与离子液体相似的物理化学性质,具有更小的毒性和更低的成本,可以提高生物的降解性和酶的相容性[43]。对于废弃生物质的应用,需要量化DESs处理对木质素的作用。在稻草的测试中,木质素在氯化胆碱(Choline chloride,ChCl)/乳酸中显示出58%的高溶解度[44]。Tian[45]等人比较了三种酸性共晶溶剂(甲酸/ChCl、乙酸/ChCl和乳酸/ChCl),选择性提取杨木木质素和增强纤维素反应性的能力,结果表明乙酸-ChCl体系在选择性提取木质素和纤维素转化的有效性之间达到了最好的效果,提出了酸性共晶溶剂独特的离子性质决定了它们选择性地去除木质素和溶胀/分解纤维素的能力。Loow等[43]评估了DESs(氯化胆碱/尿素)和无机盐(CuCl2)在油棕叶预处理中的协同作用,证实了DESs对油棕榈叶的脱木质素作用。Wu等[44]使用共晶溶剂(ChCl/甘油)分离纤维素,选用废咖啡衍生固体酸作为催化剂,在超声波分解和吸滤成膜的帮助下,从生象草分离产高达85.5%的纤维素。氢键供体和氢键受体的选择决定了DESs的密度、粘度及酸碱度等物理性质。

1.2.4 有机溶剂法

有机溶剂结合化学催化剂处理后,半纤维素和木质素溶出,残余物料纤维素含量增加,打破了植物细胞壁的紧密结合。有机溶剂处理介质包括甲醇、乙醇、丙酮、乙二醇、三甘醇、甘油、苯酚、丁醇、四氢呋喃等,温度范围是150~200 ℃。该方法的优点是效率高、操作条件温和、溶剂回收容易及循环能力强,它可以溶解大部分木质素和半纤维素,从而增加纤维素被纤维素酶消化的暴露量[19,46]。在有机溶剂中加入无机酸或有机酸等催化剂能够有效断裂木质素-碳水化合物连接键,将半纤维素和部分木质素溶出,其中乙醇处理木材废弃物的化学反应类型较多,且不溶性纤维素含量最高[47-48]。NMMO能够与纤维素之间形成氢键,即溶解纤维素,且此溶剂对处理硬木和软木都具有良好的处理效果,云杉和桦木经NMMO处理后,物料酶水解效率可达88%和92%[46]。槭木经四氢呋喃处理后木质素脱除率为90%,残余物料酶水解72 h效率达到75%。低沸点溶剂对设备压力的要求过高,可选用高沸点溶剂(如乙二醇、甘醇、丁醇、戊醇等)进行处理[49]。Zhang等[46]选用丁醇和戊醇处理高粱秆,残余物料酶水解效率达到78%和90%。Yu等[50]选择比较过氧化氢-绿液(Green liquor,GL主要成分为:碳酸钠和氢氧化钠)和乙醇-GL处理甘蔗渣的能力,结果表明,乙醇-GL预处理甘蔗渣的葡萄糖产率为97.7%,此外,在不添加木聚糖酶的情况下,乙醇-GL预处理后约有94.1%的木聚糖转化为木糖。有机溶剂预处理的成本和腐蚀问题阻碍了它的大规模应用,它还容易造成环境问题并影响健康,因此需要有效的回收策略;其次有机溶剂处理的纤维内部纤维壁更容易断裂,所以在其进一步应用中可能需要低能量以达到效果。

1.2.5 蒸汽爆破法

蒸汽爆破是一种物化处理技术,蒸汽的有效热载体能迅速将物料加热到规定的温度并与之接触一段时间,使蒸汽渗透到物料间隙后立即释放压力,使物料中部分纤维素和半纤维素降解成单糖,破坏物料细胞壁结构,此技术在纤维素的提取工艺中得到了广泛的应用。典型的蒸汽爆破工艺温度为:160~260 ℃,对应压力为0.69~4.83 MPa,在蒸汽爆破处理过程中,木质素熔化、降解、再聚合迁移到细胞壁中,并在材料表面重新分布,半纤维素的去除率随着材料类型的变化而不断变化[51-52]。蒸汽爆破处理能源投入少,不需要回收试剂,对环境影响小,且对硬木、颗粒材料处理效果较好,还可以通过添加酸或碱催化剂提高处理效率[51]。FWA等[53]对蒸汽爆破的工作原理、植物中酚类物质的存在形式、蒸汽爆破对酚类物质的浓度和化合物的影响、以及它们的抗氧化活性(包括细胞抗氧化活性)、植物的微观结构进行了总结。蒸汽爆破是一种工业化可扩展的预处理过程,具有释放木糖单体的潜力。Walker等[54]提出农业废弃物:小麦秸秆、玉米秸秆、专用能源作物芒草、柳树等都可以作为木糖释放生产木糖醇的生物质资源,且在12 bar,3 min,1.2%的磷酸和500 g底物的蒸汽爆破处理下,初始木糖水解产物的释放率高达94%。Silva等[55]研究了以柠檬酸、氢氧化钠和水作为催化剂的蒸汽爆破对甘蔗渣化学性质、结构性质及酶解过程的影响:在柠檬酸催化的爆炸处理中,纤维细胞壁出现裂纹,半纤维素的去除率最高达到41.5%;在NaOH催化的蒸汽爆破处理中,甘蔗渣纤维完全破坏,木质素去除率达65%;水处理获得纤维素最大得率97.5%。Tanpichai等[56]研究了蒸汽爆破处理条件(蒸汽压力和处理周期)对从菠萝叶中提取的纤维素微纤维性能的影响,得到结论:随着蒸汽爆破处理的循环次数增加,纤维素纳米纤维数量增加,即多次蒸汽爆破处理可得到纤维素直径小的纤维素,对后期应用有帮助。Yan等[57]将蒸汽爆破工艺与传统方法刮擦相结合,将对蒸汽爆破过程有不利影响的上部防水层从新鲜叶片上去除,再对其进行切割,用于蒸汽爆破处理,得到了85.4%的纤维素。虽然蒸汽爆破法能促进木质素的脱除和纤维素水解,但木质素-碳水化合物基质部分被降解,这增加了可溶性木质素材料的冷凝和沉淀现象的发生,使得纤维素产率降低,另外不同物料的反应压力、温度及时间都需要综合考虑。

1.3 提取方法总结

生物质是一种容易获得的低成本原料,它作为纤维素、半纤维素、木质素和可发酵糖的重要来源,促进了生物经济循环。尽管原材料丰富,但需要有效和适当的生产技术来将农业废物转化为有价值的工业产品。纤维素的提取是生物质利用的关键,主要包括酸碱法、臭氧溶解法、离子液体法、深层共晶溶剂法、有机溶剂法和蒸汽爆破法。其中,蒸汽爆破法使用闭环无毒试剂回收系统,减少环境污染,也可与酸或碱耦合提升纤维素的提取率,但木质素-碳水化合物基质部分被降解,这增加了可溶性木质素材料的冷凝和沉淀现象的发生,使得纤维素产率降低;DES和离子液体法的溶剂可生物降解且易于回收,但溶剂的初始成本高;臭氧分解法木质素的去除率高,抑制剂形成量少,但生产臭氧的能量投入高,且还需要尾气处理装置;有机溶剂法效率高、操作条件温和、溶剂容易回收且循环能力强,但溶剂初始成本高且内部纤维壁容易断裂。几种提取方式各有优缺点,若单一的方法不能有效地利用原料,可以选择采用混合技术,如蒸汽爆破耦合酸碱法、碱浸渍耦合臭氧溶解法。目前研究者们正在对各种纤维素提取方式进行优化,以提高纤维素的提取率以及产品的回收率,此外还需要考虑到原料的适宜性、工艺成本、环境影响及工艺对最终产品的影响。

2 纤维素基纤维膜的制备

近年来,基于膜的技术已经引起了人们的兴趣,由于其成本相对较低,分离效率较高,可用于污水处理、光电及医学领域。膜在两相之间形成屏障,就可以实现有选择地运输物质,膜传输的选择性依赖于孔隙结构,不同的制备方式可以得到不同孔隙结构的纤维膜,常见的纤维膜制备方式有:静电纺丝、熔融纺丝和湿法纺丝,下面将对几种纺丝方式的结构及应用领域进行简要说明。

2.1 熔融纺丝

熔融纺丝是化学纤维的主要成纤工艺技术之一,包括物料熔体的制备、从喷丝头挤出,冷却固化成纤等过程。在熔融纺丝过程中,熔融聚合物通过纺丝头挤出,根据喷丝孔的数量,可以得到单丝或多丝纤维[58]。其中挤压过程需加热聚合物颗粒或树脂以达到熔点,对于具备较好热稳定性的成纤聚合物更具优势[59]。Wang等[60]采用不含任何添加剂的醋酸丁酸纤维素的熔体进行纺丝,实现了醋酸丁酸纤维素原料的流变性性能。Hooshmand等[61]以醋酸丁酸纤维素、纤维素纳米晶体和柠檬酸三乙酯为原料,采用熔融纺丝法制备了生物基连续纳米复合纤维,研究了纤维素纳米晶体浓度的增加以及纤维拉伸对熔融纺丝纳米复合纤维的影响。Ji等[62]采用熔融纺丝拉伸制备了可切换孔径的聚偏氟乙烯中空纤维膜,并分析了膜的制备工艺和成孔机理。熔融纺丝以聚合物熔融体作为纺丝材料,纺丝速度快且无需回收溶剂,纺丝过程中纤维连续高速、无溶剂和沉淀剂、工艺简短且操作方便,但纺丝纤维直径大,很难达到纳米级纤维;此外由于加工温度较高,熔融纺丝通常不适合制造药物负载型纤维。

2.2 湿法纺丝

湿法纺丝是20世纪30年代出现的著名工业技术,被广泛应用于纺织行业,用于生产聚合纤维,例如尼龙、氨纶和腈纶纤维。它基于非溶剂诱导的相转化过程,将聚合物溶液直接挤出到凝固浴中,聚合物凝结成长丝,最终固化为直径达数十至数百微米的连续聚合物纤维。Zhou等[63]将纤维素溶解在1-乙基-3-甲基咪唑磷酸二乙酯中,使用干式湿式纺丝设备制造再生纤维素纤维,并研究了其力学性能。Vochtc等[64]将纤维素通过薄膜蒸发器溶解在离子液体1-乙基-3-甲基亚硝唑(辛酸)中,使用干喷射式湿法纺丝进行纤维膜的制备,并且纺出了超过1 000 m的连续多丝纤维。同轴湿法纺丝制备核壳结构也被学者研究:Rosson等[65]采用同轴湿法纺丝法制备了纤维素/聚丙烯腈双组分芯壳纤维膜,研究核-壳组成比的改变对双组分纤维的形态、力学性能和热性能的影响。Pan等[66]采用同轴湿法纺丝技术制备聚(3,4-乙烯二氧噻吩)/聚(苯乙烯磺酸盐)(PEDOT/PSS)核壳纤维,经有机溶剂或酸处理后,可以促进核壳间的相分离,去除绝缘壳组分,有效提高核组分电导率,为可穿戴能量收集提供了方案。Sheng等[1]使用湿法纺丝设备制备出2、2、6、6-四甲基哌啶-1-甲基醇/氧化细菌纤维素纳米纤维膜,用于构建渗透能量转换的纳米通道,以实现离子快速传输。湿法纺丝工艺复杂,纺丝速度慢,且纺丝纤维直径大,限制了它的大规模应用。

2.3 静电纺丝

静电纺丝是一种制备丝状碳前驱材料的潜在技术,聚合物溶液在注射器内受到电场的作用,喷射到对电极接收器上以制造微纤维或纳米纤维,所使用的聚合物前驱体应具有可溶、可纺且热稳定等特性。聚乙烯吡咯烷酮(PVP)、聚丙烯腈(PAN)和聚乙烯醇(PVOH)等可被用作可纺聚合物,用于静电纺丝。Ali等[67]选择聚丙烯腈和N,N-二甲基甲酰胺(DMF)作为碳纳米纤维的聚合物溶剂,用于静电纺丝制备纤维膜,采用响应面方法建立了静电纺丝参数与平均纤维直径之间的定量关系:电荷密度及喷丝头直径对纳米纤维的直径及其标准偏差起着重要作用。Chen等[68]通过静电纺丝制备了嵌入钴纳米粒子的多孔碳纤维膜,将硫粉和科琴黑的混合物固定在两层碳纤维膜之间,形成独特的夹层结构,这种夹层结构电极有助于提高锂硫电池的能量密度,协调充放电过程中硫的体积变化,表现出优异的电化学性能。Pang等[69]选用乙基纤维素(EC)和聚苯乙烯(PS)配制纺丝液,制备了全聚合物混合电极体纤维膜,重点研究EC/PS的质量比和纺丝时间对纤维膜结构、表面电位和纯化性能的影响,优化了纤维膜的制备条件,并把此纤维膜用于空气净化。Lin等[70]采用丝胶与丝纤维素混合溶液制备了静电纺丝纳米纤维膜,获得的膜纤维细而均匀,且具有良好的力学性能和生物相容性,能满足表面伤口敷料的要求。Meng等[71]研究得出,将质量比为11∶4的聚丙烯腈和亲水的聚乙烯吡咯烷酮溶解于DMF中,并加入质量分数为6%的吸湿性盐氯化锂,制备出一种较轻的复合纳米纤维膜,其吸湿效率最高可以达到121.93%。利用同轴静电纺丝技术,由两种聚合物组成的核壳纤维结构变得越来越重要:在同轴静电纺丝中,溶液的相容性是非常重要的,两种溶液应不混溶或半混溶,以在喷嘴尖端形成稳定的泰勒锥,且溶剂的选择是同轴静电纺丝工艺稳定的关键,核-壳界面和液-气界面的存在是同轴静电纺丝的显著特点,由壳溶液粘度引起的剪切应力克服了表面张力时,可以获得稳定的芯-壳纤维[72]。Yadav等[73]通过同轴静电纺丝工艺,制备了聚苯乙烯/聚丙烯腈核壳纤维,浸出核心材料,外壳炭化后制成了导电的显微结构。Wang等[74]采用同轴静电纺丝工艺,制备了聚偏氟乙烯@缩水甘油基叠氮化物聚合物/硝酸纤维素核壳纳米纤维膜,此膜具备优异的疏水特性。与熔融纺丝和湿法纺丝相比,静电纺丝可以产生纳米级的纤维,且接收器和纺丝工艺的多样性,让静电纺丝技术有了更大的发展空间。

2.4 纺丝方法对比分析

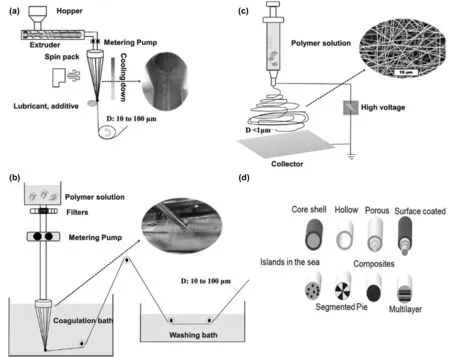

图4为几种纺丝方法的代表性示意图[58]:图4(a)为熔融纺丝,由料斗、挤出机、计量泵和纺丝组件等构成;图4(b)为湿法纺丝,聚合物溶液通过喷丝头被挤到再生槽中,液体凝结并生成连续的固体细丝,形成固化纤维;图4(c)为静电纺丝系统,由毛细管或金属针、注射泵、高压源和接地导电收集器四部分组成;图4(d)为多组分纤维的不同形态示意图,多组分纤维纺丝技术可以提供调整纤维的机械和生物性能的机会,要求在纺丝头将两种或更多的聚合物结合在一起,得到的纤维在截面的孤立块中包含所有的聚合物成分,还可以采用熔融纺丝、湿法纺丝和静电纺丝等方法制备多组分纤维。

图4 纺丝方法代表性示意图[58]Fig.4 Representative diagram of spinning method

熔融纺丝通常使用具有高降解温度和低熔体粘度的热塑性聚合物进行,聚合物熔体代替聚合物溶液,只需要较小的收集距离就可用来开发组织良好的纤维基支架,但熔融聚合物的粘度过高,限制了喷嘴的流量,进而限制了纤维直径尺寸[75]。需要优化结构来创建纳米范围内的纤维,如改良的纺丝器[76-77];其次减少纤维直径所需的加热限制了对热敏感的天然聚合物的使用,如壳聚糖[78]。湿法纺丝中,长期接触有机溶剂可能会对纤维的生物相容性产生负面影响,此外纺丝纤维直径大限制了它的应用。静电纺丝技术是制备不同聚合物纳米纤维膜的一种有利方法,聚合物溶液或熔体在电场力的作用下,可以生产出孔径分布相对均匀、孔间连通性高的膜。其中接收距离、施加电压、聚合物浓度、聚合物分子量、溶剂选择等不同的参数都可以作为调整纺丝性能以适应不同纤维膜用途的变量,另外采用多轴芯壳喷丝塔设计,可以生产出中空纤维结构或由多种材料组成的多层纤维,可以成为一种能够改变支架的力学性能、细胞-表面相互作用、生长因子释放或降解速度的有效方法[79],使得静电纺丝技术得到了更广泛的应用。

3 纤维膜的应用

聚偏氟乙烯(PVDF)、聚丙烯腈(PAN)、聚砜(PSF)和聚四氟乙烯(PTFE)等是纤维超滤膜的主要材料。膜的生产技术和工艺决定膜的结构,进而决定膜的渗透性和机械强度[80]。可以通过操纵纳米纤维排列、堆叠和/或折叠来组装成有序的阵列或分层结构来决定纤维膜的特性,而这些特性赋予纤维膜更广泛的应用,如在空气过滤、水净化、多相催化、环境保护、智能纺织品、表面涂层、能量收集/转换/存储、生物活性物种的封装、药物传递、组织工程和再生医学等相关应用领域[81]。下面将对几个典型的应用领域加以论述:

3.1 物质分离领域

纤维膜在物质分离,水净化、空气净化等领域都起着重要作用[82]。Li等[4]开发了基于中空纤维膜的新型空气过滤器。Pang等[69]将乙基纤维素和聚苯乙烯溶解在N-N二甲基乙酰胺中,采用静电纺丝制备全聚合物混合电极体纤维膜,并把此纤维膜用于空气净化。Kwak等[83]利用离心多纺丝系统,将聚苯乙烯和聚乙烯吡咯烷酮溶液制成多组分纤维膜,并证明此膜具有较高的捕获效率和良好的阻断能力,被用于掩膜过滤器。Zhou等[84]利用静电纺丝技术,制造了具有不同纤维直径和面积重量的非织造超薄纤维醋酸纤维素膜,用于水过滤。静电纺丝纤维膜在吸附剂中具有潜在的应用前景,一类新的复合静电纺膜被设计用于吸附亚甲基蓝和酚酞,且具有高效的吸附性[85]。Zou等[86]采用同轴静电纺丝工艺制备了聚(2-氨基噻唑)/醋酸纤维素复合纤维膜,并将其用作吸附剂,去除水中的Hg元素。Zhao等[87]制备了超薄聚丙烯腈纳米纤维膜,此膜可以有效去除废水中的合成染料。此外也有学者通过静电纺丝制备纤维膜,用来进行油水分离[88-90]。总之,纤维膜广泛应用于水质净化、大气污染控制和油水分离等过程中,随着人们的安全环保意识不断增强,使得纤维膜在物质分离领域起着重要作用。

3.2 织物领域

非织造布通常被认为是一次性产品,被广泛用作医用纺织品。常被用于制造防护服、口罩、医疗过滤器和伤口敷料,它的优势体现在高灵活性、短生产周期和低生产成本[91]。纤维结构会影响纤维填料的孔隙大小、毛细管尺寸和毛细管取向,非织造布作为药物创面敷料具有最佳的吸液性和透气性,它的创新体现在制造出用于植入式支架、生物过滤器和药物洗脱系统的2D和3D纳米纤维垫,将尺寸缩小到纳米尺度的主要是为了提供优越的机械性能和高的表体积比[3,92]。静电纺丝的结果是使纳米纤维铺设在一层具有高孔隙率和较小孔径的纤维膜上,赋予纤维膜更广泛的用途[22]。纤维膜在可穿戴柔性电子织物领域也得到广泛的研究[93-96]。特别是疫情下,防护服和口罩所需量增加,利用纤维素制备纤维膜,用于织物领域具有很大的研究价值。

3.3 光电领域

导电纳米纤维膜有望被用于制造微小的电子设备或机器,如传感器、电容器和可穿戴电子产品等。Ago等[97]将碳纤维应用在超级电容上,提升了电容器的电容值和稳定性。基于核壳同轴静电纺丝的PAN带垫结构,制备出纤维直径更小的纤维膜,此膜被用于制造电极,显著提高了电流密度运行性能[73]。Sheng等[93]以2、2、6、6-四甲基聚氨酯为弹性体,以石墨烯为碳纤维素纳米纤维的分散剂和结合剂,以氧化细菌纤维素纳米纤维为载体,获得柔性纤维应变传感器,实现了应变传感性能和柔性可穿戴特性的理想结合。Kim等[98]将纤维素纳米纤维与氧化石墨烯混合、湿纺、凝固、干燥后,开发了高强度湿度传感灯丝,克服了嵌入式湿度传感器与天然纤维素聚合物复合材料之间的非均匀力学性能。Liang等[94]利用湿纺和卷绕过程将细菌纤维素和碳纳米管制备成混合螺旋纤维膜,并用于可穿戴电子产品中。Shen等[95]通过离子交换反应制备了具有类液体行为的无溶剂氮化硼流体,将此流体并入聚乳酸纤维膜中,赋予纤维膜亲水性、透湿性以及良好的力学性能,在柔性可穿戴织物中得到广泛的应用。导电纳米纤维膜性能优良,在编织、轻便、可折叠的电子设备领域发挥重要作用。

3.4 医学领域

天然、合成聚合物和无机化合物可以纺成纤维,形成药物洗脱纺织品,具有不同性质的多功能生物医学应用,包括大分子-药物相互作用、载药释放和创伤修复等。纤维素及其衍生物极易形成血凝块,常被用于伤口敷料[2]:Lin和Zuo[70]采用丝胶与丝纤维素混合溶液制备静电纺丝纳米纤维膜,此膜具有良好的生物相容性,能满足表面伤口敷料的要求。Volova等[99]开发了具有抗菌特性的细菌纤维素/银纳米颗粒复合材料,并在伤口愈合区域中应用,作为污染病变治疗的敷料。静电纺丝纳米纤维膜因其能够模拟细胞外基质的层次结构,作为组织工程的支架得到了广泛的探索和应用:Xue等[81]研究出一类基于径向排列的纳米纤维新型支架,这种类型的支架能够呈现纳米尺度的地形线索,引导并增强它们从外围向中心的迁移,被作为脑部手术中产生的硬脑膜缺损的补丁,加速伤口愈合。人体以干细胞为来源的心肌细胞,在由单轴排列和随机的纳米纤维组成的支架上培养时,表现出各向异性的取向[100]。钙/磷摩尔比接近生理骨的细菌纤维素/羟基磷灰石水凝胶在加速体内新骨组织形成方面取得了良好的效果[101]。Cho等[102]使用树皮生物质残余物作为原材料,经化学处理后得到檀香心材纤维素,制备出透明且柔韧的纤维素水凝胶薄膜,并把此薄膜应用于抗菌面膜。药物的释放依赖于外部溶液或纤维表面优先交换反离子的能力,这些反离子受到表面离子交换基团的类型和浓度的影响[58]。Gao等[103]研究了以盐酸曲马多为模型的聚(丙烯-g-苯乙烯磺酸)纤维的药物释放模型,当离子渗透时,盐酸曲马多始终从载药纤维中传递,离子交换纤维与离子导入相结合将减少药物释放时的波动。秦静雯等[104]采用静电纺丝制备了载药量均为20%的单层结构醋酸纤维素纳米纤维膜和多层结构醋酸纤维素/聚乳酸纳米纤维膜,对药物活性进行评价。膜的植入在生物支架、组织工程、药物释放和伤口愈合等方面发挥着重要作用,医学的不断发展进步离不开科技的创新,纤维膜在医学领域发挥着重要作用。

3.5 其 他

除此之外,纤维膜在食品包装、杀菌、电磁干扰屏蔽等领域也有应用。Perumal等[17]利用农业废弃物槟榔壳,采用硫酸水解法和超声法成功提取了纤维素纳米晶体,并将纳米晶体掺入聚乙烯醇/壳聚糖薄膜中,此膜表现出良好的抗菌活性,可用于食品包装。棕芽基纤维素因其抗菌活性而被广泛应用于食品包装,聚乳酸与棕芽基纤维素铸造的纤维膜,表现出良好的机械性和吸水性[18]。Pan等[105]指出由湿法纺丝技术生产的导电纤维膜,在呼吸速率监测和电磁屏蔽织物领域都具有良好应用潜力。Zhang等[96]利用静电纺丝技术制备出纤维素纳米纤维膜,通过原位聚合工艺将导电聚苯胺沉积在纳米纤维膜表面,构建了一个导电网络,此网络具有良好的电磁干扰屏蔽能力。除此之外,纳米纤维膜也可作为制备催化剂的载体[81]。纤维膜具有广泛的应用前景,贯穿于我们生活的方方面面。

4 结 语

纤维素分布广泛,在大多农作物秸秆、树木中都含有,合理利用生物质中的纤维素能够做到“变废为宝”,支撑了可持续发展战略。合适的提取方式有助于纤维素提取率和纯度的提升。纤维膜的制备方式多样,根据纤维膜的目标应用领域选择合适的制备方式有助于纤维膜用途的大规模化。今后纤维素提取和膜制备的研究应该重点考虑以下方面:

(1)在纤维素提取中,提取率和提取纯度是方法选取的重要依据,还应该充分考虑不同原材料的理化性质,并在不断改进创新的基础上完善提取方案。此外,还需根据应用需求选择合适的纤维素形式,对于组织工程来说,需要高分子量的纤维素;对于用于开发药物输送系统的载体,需要化合物形式的纤维素纳米晶体。

(2)在纤维膜制备中,静电纺丝可以得到纳米级纤维膜,纤维膜直径越小,比较面积越大,孔隙结构越丰富,使纤维膜的用途更加广泛。未来需要从环保的角度出发,选用安全、无毒的电纺聚合物和溶剂;从纺丝结构上创新,以得到多用途的纤维膜;也可以朝着复合纤维膜的领域发展,如在纺丝液中加入亲水性吸湿盐以增强其吸附能力,加入物质改善纤维膜的力学性能等。

(3)纤维膜应用领域广泛,未来对纳米纤维膜的研究还需要深入到仿生学、数值模型、人工智能和基于机器学习的算法等领域,以探索出更多的应用。