缸体线节拍提升

王其龙,薛飞,李赢丽,王剑,戈光福

上汽大众汽车有限公司 上海 201100

上汽大众汽车有限公司发动机厂缸体生产线使用的是由德国GROB公司设计制造的生产线。缸体三线是由加工中心和专机混线布置的一条机加生产线。规划分为两期:一期于2013年投产,生产节拍41s;二期计划于2024年投产,生产节拍30s。由于专机工序柔性较差不便于后期改造,所以一期投产时专机已经达到了30s的节拍。每道加工中心工序一期投入机床6台,还预留了增加产能的2台机床空位,实际加工中心工序节拍41s,这就造成了整条生产线节拍不平衡的现状。

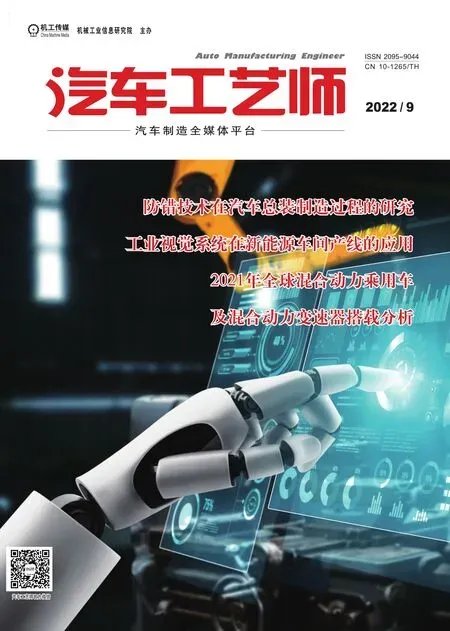

加工中心是缸体三线的瓶颈工序,因此加工中心的节拍(见图1)对整线的节拍有着决定性的影响。节拍优化不是简单地增加进给速度,而是从整个加工工艺角度出发,利用加工中心柔性化、自动化的特点系统性地改进。加工中心的加工时间可分两类:一类是刀具切除材料的机动时间;一类是装卸工件、进退刀、换刀等辅助时间。

图1 规划的各工序节拍

其中辅助时间是不直接产生经济效益的,可通过多个辅助动作同时进行,如轮廓控制指令的优化、减少换刀次数等方法缩短。但缩短机动时间往往导致切削力增大,可能引起加工精度下降,甚至引起设备使用寿命缩短。因此,如何在不超负载使用机床的前提下缩短机动时间是关键。

辅助时间缩短的措施

1.刀具合并减少换刀时间

发动机缸体上设计有很多闷盖孔和水道孔。通常直径在20~26mm,尺寸精度H9。原工艺采用钻-铰的工艺路线:先采用直槽钻对毛坯预铸孔粗加工,留0.5mm余量再铰至图样最终要求;优化后采用三刃钻(见图2)扩孔的加工方式直接加工至图样最终要求。三刃钻具有钻芯厚、刚性好的优点,在孔壁上能获得三条刃带支撑,用于扩孔加工能保证经济精度到达H8级的要求。但由于三刃钻横刃是3条刃汇合而成,和两刃钻横刃相比,直接用于钻孔横刃处的轴向力很大。当需要加工盲孔时可先用加工其他孔的钻头(如螺纹底孔钻)钻出一个工艺孔,再用三刃钻扩孔。同时针对加工铸铁缸体,还在钻肩增加了双重锋角。提高了钻肩的强度和散热面积,同时改善了加工表面的质量[1]。

图2 原工艺采用的铰刀、直槽钻和三刃钻对比

发动机缸体上与链轮面罩壳和支架连接通常设计采用M6的螺纹孔,但孔口结构各不相同,有的是C1的倒角,有的是φ6.6mm的沉头孔,如图3所示,原工艺分别用两把直槽钻加工螺纹底孔。优化后设计成左侧的多阶梯钻合并成一把钻头。通过程序控制钻孔深度,实现一把刀具代替原本两把刀具,在机动时间相同的前提下节省了一次换刀时间。

图3 优化前后的M6底孔钻与工序

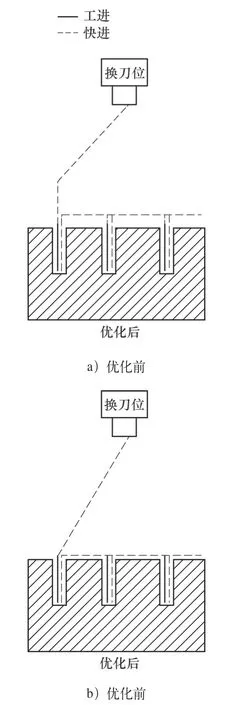

2.轨迹优化

(1)铣刀轨迹优化 根据不同的产品要求合理选择铣削轨迹。缸体属于大批量生产,采用铸造毛坯,各加工面约有3mm余量。AF210工序原本所有加工面都采用粗、精铣分层加工。分析图样后,将有密封要求、精度要求高的面保留粗、精铣,将诸如发动机钢印打标面等精度要求低的面直接粗铣至图样要求。这样既可减少节拍又能减少刀具磨损。铣削轨迹尽量采用顺铣,以提高刀具寿命,还能保证较好的表面质量[2]。在铣刀切入工件和轨迹换向时尽量采用圆弧切入,因为在高速切削情况下这样既能减少对刀具的冲击,提高面铣刀的寿命,还能缩短运动的响应时间。原程序轨迹采用直线插补,只需使用西门子倒圆角命令RND=“圆弧半径”,就能很方便在直线或者圆弧轮廓中插入相切的过渡圆弧(见图4)。

图4 拐角圆弧过度指令

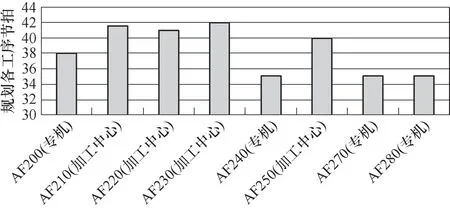

(2)钻头轨迹优化 减少快速定位过程中不必要的定位点,原先钻头从刀库换刀后快速定位到加工孔位正上方的一个安全距离,再快速运行到R平面开始工作。在确保没有干涉的情况下,优化后钻头直接运动到孔位上方R平面处。不仅缩短运行距离还能减少一次定位停顿。钻孔循环时将R平面和安全平面设置成同一高度也可减少停顿次数(见图5)。

图5 R平面和安全平面不同设置对比

3.轮廓控制指令的优化

西门子控制系统的轮廓控制方式主要有两类(见图6):一类是准停功能,主要用于加工有一定精度要求的场合,通过命令G60、G09开启;另一类是连续控制功能,主要用于铣刀等要求运动轨迹顺滑和没有准确定位要求的场合,通过模态命令G64、G641~G645开启。准停精度越高对机床运动的机械冲击越大,响应速度越慢。应根据实际加工要求合理选用轮廓控制方式。

图6 轮廓控制指令优化

4.辅助动作顺序的优化

多个辅助动作尽量同时进行,最好能和机动时间重合。例如主轴的起动-停止、冷却液开启-关闭命令不要单独程序段执行。GROB加工中心为防止刀柄粘铁屑,在刀库中有一个刷刀柄装置(见图7),在每次执行M6换刀命令时先从刀库中取刀然后刷刀柄再换刀,合理安排刷刀程序,将刀库清洁刀柄的动作穿插在切削加工中进行,使清洁刀柄时间与切削时间同时进行,从而缩短换刀等待时间。

图7 换刀机械手与刀库毛刷

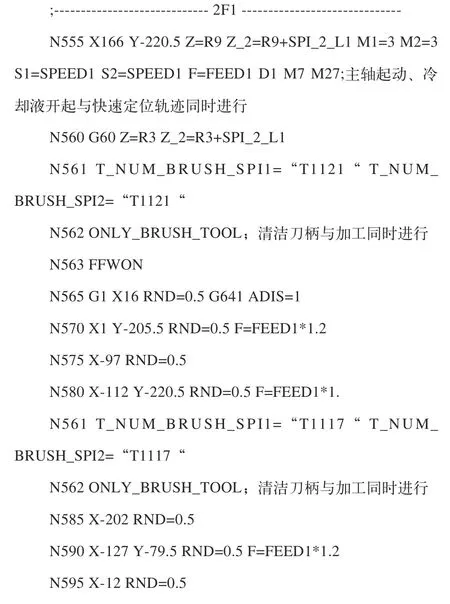

以下是部分辅助时间重合的程序举例说明:

5.加工工艺优化

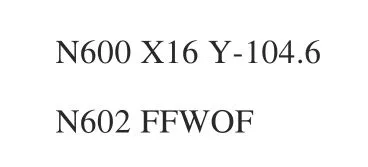

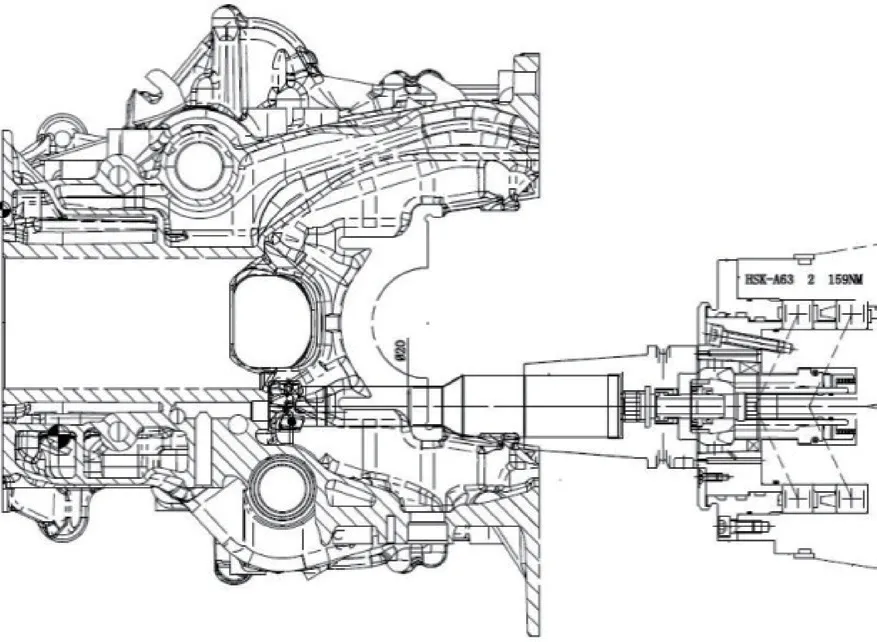

缸体加工喷油器安装平面属于深腔加工(见图8),原工艺采用机夹式立铣刀侧刃铣削,由于刀具长径比大,粗加工毛坯余量厚。铣削振动严重,加工效率很低。常常把刀片的紧固螺栓振松,甚至造成刀片崩刃。优化为插铣的工艺(见图9),使得原本大悬伸刀杆的受力方向由径向转变为轴向。由于工艺系统的刚性提高,金属去除率也大为提升。

图8 深腔铣削

图9 端铣刀与插铣刀对比

缸盖用于和随行夹具连接的螺栓分别是M12×1.5和M10×1.5,原工艺采用钻孔后攻丝的加工方式。用丝锥加工螺纹,转速受到主轴正反转换向限制不能太高,因此加工效率较低。同时,这两个螺纹孔虽然公称直径不同但螺距相同,采用铣螺纹的加工方式(见图10),提高了螺纹的加工效率。由于螺纹铣刀可以将螺纹孔的小径一同铣出,将预钻螺纹底孔的钻头也合并成同一把钻头,节省了2次换刀时间。

图10 螺旋铣加工M12×1.5和M10×1.5螺纹

切削参数优化的措施

1.铣削参数优化

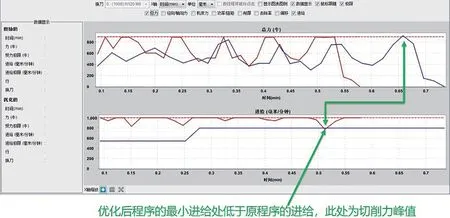

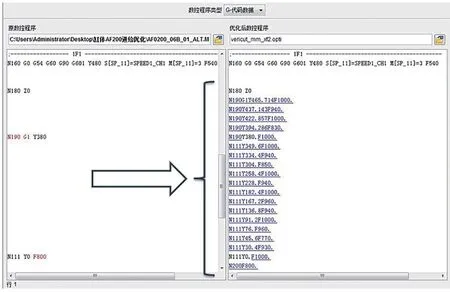

原程序铣削加工采用恒定进给速度。由于缸体切削宽度的变化造成切削负载也持续变化。通过Vericut软件的“力—切厚”优化功能。模拟出各个切削位置的切削力/扭矩大小。在负载低时加大进给,负载高时降低进给(见图11)。在切削负载不超过原有加工程序最大负载的情况下,将恒定进给速度的原程序优化为多段与切削负载匹配进给参数的程序(见图12),最大可能地提升金属去除率[3]。

图11 优化前后切削力/进给量对比

图12 自动优化程序对比

2.钻头分段进给

钻头在钻通孔时可分为定心、正常加工、钻穿三个阶段。其中定心阶段钻头相当于悬臂梁,尤其是钻头长径比较大的情况下存在失稳的风险。而当钻头钻穿工件时容易产生扎刀,这是由于麻花钻的主切削刃在钻芯部分由负前角逐渐向钻肩处的正前角过渡。当钻尖钻穿工件后轴向力迅速减小,整个工艺系统产生弹性释放。因此钻头在定心阶段和钻穿阶段都应该维持原来的进给速度,而正常加工阶段则可以增加一定的进给速度。

结语

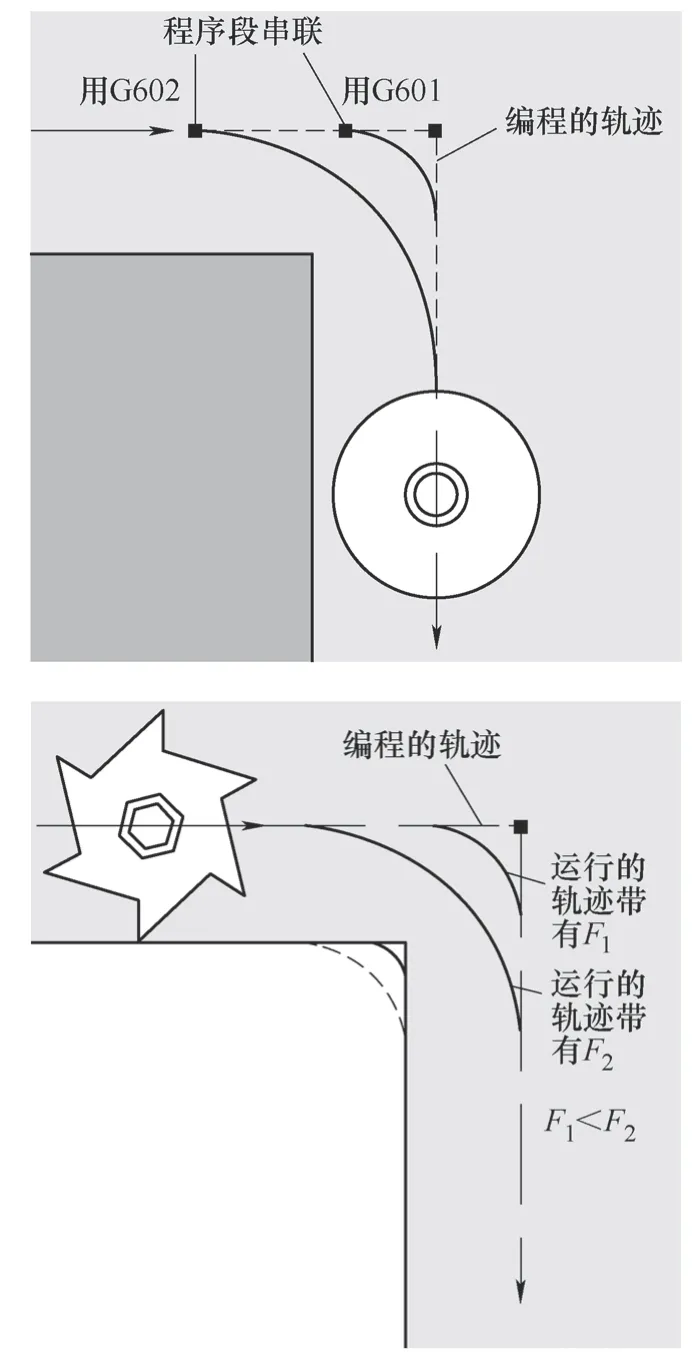

这是对一条投产运行数年的生产线进行的系统性优化。目前缸体线加工中心的平均节拍都由41s下降到36s以内。每个工位6台加工中心实现相当于过去7台加工中心的产能(见图13)。

图13 优化后各工序节拍