带楼板双槽钢组合截面构件抗震性能试验研究

冉红东,蔡洲鹏,冯俊翔

(1.西安建筑科技大学土木工程学院,陕西西安 710055;2.结构工程与抗震教育部重点实验室(西安建筑科技大学),陕西西安 710055)

交错桁架钢框架结构体系高效、实用、经济,符合我国绿色建筑及建筑工业化发展趋势,但应用于高烈度区时,该体系存在的问题较为明显[1].冉红东等研究表明,混合式交错桁架结构在水平地震作用下,结构破坏呈脆性,其耗能能力及延性性能均较差,为改善该结构的抗震性能,提出了延性交错桁架钢框架结构的概念[2-3].

延性区段双槽钢组合H 型截面和双槽钢组合箱型截面弦杆的试验研究和有限元分析表明双槽钢组合截面构件具有良好的抗震性能,可用于延性交错桁架钢框架中[4-5].此外,双槽钢组合截面构件还可应用于延性框桁架结构中,Parra-montesinos、Jiansinlapadamrong、Pekcan 等对采用双槽钢组合截面弦杆的延性框桁架结构进行了抗震性能以及减震设计等研究,但均未考虑楼板的影响[6-8].而实际工程中,延性区段弦杆与混凝土楼板通过抗剪件协同工作,在罕遇地震作用下延性段弦杆端部是否能按预期出现塑性铰,从而实现基于性能的抗震设计目标,尚不明确.因此,对带RC 楼板的双槽钢组合截面构件进行抗震性能试验研究,具有理论意义及工程应用价值.

《建筑抗震设计规范》(GB 50011—2010)[9]规定:钢框架梁上翼缘采用抗剪连接件与组合楼板连接时,可不验算地震作用下的整体稳定.该规定是针对多遇地震作用下的情况,是否适用于罕遇地震作用下的构件验算,尚不明确.《钢结构设计标准》(GB 50017—2017)[10]规定:在塑性设计中,当工字钢梁受拉的上翼缘有楼板或刚性铺板与钢梁可靠连接时,形成塑性铰的截面应限制其长细比或采取措施防止受压下翼缘发生侧向屈曲.这些规定是否适用于延性交错桁架钢框架的双槽钢组合截面弦杆也需进一步研究.

国内外学者已针对带楼板的构件[11]、节点[12-14]及框架[15-17]等开展了大量研究.首先,带RC 楼板的钢与混凝土组合连梁和钢筋混凝土连梁的拟静力试验研究表明,楼板的存在提高了连梁的承载力,使滞回曲线更加饱满;其次,带RC 楼板的钢框架节点和钢管混凝土柱与钢梁组合节点抗震性能的研究表明,楼板的存在提高了节点的刚度和承载力,同时楼板与钢梁的组合会使得钢梁中和轴向楼板一侧移动,远离楼板的下翼缘应变显著增大,可能导致下翼缘过早断裂;最后,对带RC 楼板的框架结构的抗震性能研究表明,楼板的存在可提高结构的承载力、刚度和耗能能力.综上所述,与无楼板构件相比,带楼板构件具有更大的承载力、刚度和耗能能力,同时鲜有学者对带楼板的双槽钢组合截面构件的抗震性能进行研究.

基于以上背景,本文对4 个带RC 楼板的双槽钢组合截面试件进行了低周往复加载试验,通过研究填板间距、有无加劲肋和腹板高厚比等因素对其抗震性能的影响,为双槽钢组合截面构件在延性交错桁架钢框架结构中的应用提供理论依据和试验资料.

1 试验概述

1.1 试件设计与制作

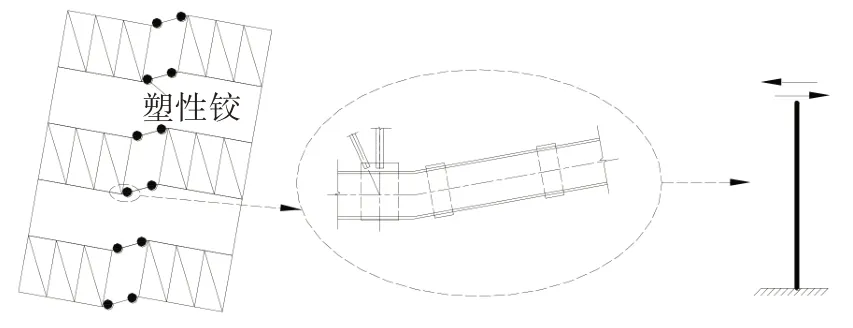

根据罕遇地震作用下延性交错桁架延性区段端部形成塑性铰、跨中形成反弯点的特点,取延性区段端部至跨中反弯点之间的杆件为本试验试件.由于延性区段端部刚度较大,取为固定端,而反弯点处取为自由端,如图1 所示.为研究填板间距、有无加劲肋和腹板高厚比对构件抗震性能的影响,共设计4个足尺带RC 楼板的双槽钢组合截面试件,试件编号及设计参数见表1,试件几何尺寸和剖面图见图2.

图2 试件几何尺寸(单位:mm)Fig.2 Dimensions and details of specimens(unit:mm)

图1 试验模型简图Fig.1 prototype of test model

槽钢采用[25a和[25b热轧槽钢,材质为Q235B,长1 400 mm,两个槽钢通过节点板和填板拼接并对接焊于地梁上.RC楼板厚度为120 mm,宽度根据《钢结构设计标准》(GB 50017—2017)[10]中关于钢筋混凝土楼板有效宽度的规定计算,取1 000 mm,混凝土强度等级为C30.板内钢筋均采用HPB300 热轧钢筋,混凝土保护层厚度为20 mm.根据《混凝土结构设计规范》(GB 50010—2015)[18]计算出0.24%的最小配筋率,取楼板内纵向受拉配筋为Φ10@125,横向分布钢筋为Φ8@150.根据《钢结构设计标准》(GB 50017—2017)[10]中关于抗剪连接件的计算和相关构造要求,确定RC 楼板与槽钢之间布置Φ16×100栓钉作为抗剪连接件,且栓钉规格和性质符合《电弧螺柱焊用圆柱头焊钉》(GB/T 10433—2002)[19]的规定,从而保证楼板与槽钢共同工作.槽钢和钢筋的材性试验结果见表2 和表3,表中数据均为每组3 个拉伸试样所得结果的平均值.

表2 钢材材料性能Tab.2 Material properties of steel

表3 钢筋材料性能Tab.3 Material properties of reinforcement

在试件制作过程中,首先将栓钉和纵向受拉钢筋分别焊接到槽钢和地梁上,分布钢筋绑扎到纵向钢筋上形成钢筋网,如图3 所示;然后,在钢筋上粘贴应变片,用环氧树脂胶进行密封处理,并在导线上编号;最后,支模并浇筑C30 混凝土,浇筑时预留边长为100 mm×100 mm×100 mm 的混凝土立方体试块和100 mm×100 mm×300 mm 的长方体试块,与试件在同等条件下养护.实测混凝土的立方体抗压强度为35.70 MPa,弹性模量为29 799 MPa.

图3 试件制作Fig.3 The manufacture of specimens

1.2 加载方案

试验在西安建筑科技大学结构与抗震实验室完成,试验装置如图4 所示.通过锚栓、压梁和试件两端的抗剪件将地梁固定在试验台上,以模拟构件的固定端约束.已有研究表明[2,20],交错桁架在弹塑性阶段跨中空腹节间弦杆轴压比相对较小,其最大值不超过0.2,考虑到构件最不利受力情况,故取试件轴压比为0.2.加载时,首先由竖向液压千斤顶施加轴压比为0.2的常轴力;然后由MTS电液伺服作动器在距试件自由端200 mm 处施加水平荷载,水平荷载按照《建筑抗震试验规程》(JGJ/T 101—2015)[21]规定的荷载-位移控制加载制度施加,如图5 所示.试件屈服前按荷载控制,每级循环一周;屈服后按位移控制,每级循环三周,直至试件破坏停止加载.当荷载-位移曲线出现转折或应变片读数达到屈服应变时,即认为试件屈服.当出现以下任一现象时,即认为试件破坏:1)荷载下降为峰值荷载85%以下;2)试件出现过大变形;3)试件出现明显断裂.

图4 试验装置Fig.4 Test setup

图5 循环加载制度示意图Fig.5 Schematic diagram of cyclic loading system

1.3 测量方案

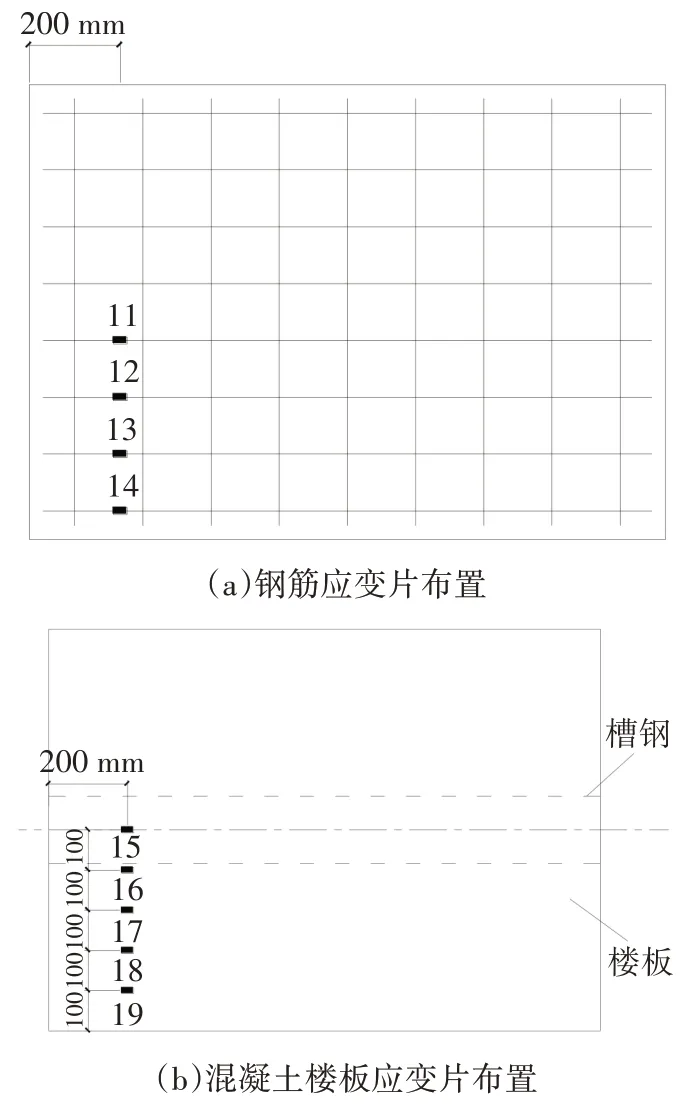

试件自由端的水平反力通过电液伺服作动器内置的力传感器测量.在试件加载端和地梁一端布置位移计,分别用于测量加载点位移和监测地梁与地面的滑移.根据有限元预分析结果,各试件塑性铰位于节点板上方约100 mm 处,故在该位置布置应变片观测槽钢的应力及应变变化.在楼板内的纵向钢筋和楼板表面布置应变片,分别用于测量纵向钢筋和楼板的应力及应变变化.位移计及应变片布置见图6、图7.

图6 槽钢的应变片和位移计布置图Fig.6 Arrangement of strain gauges and transducers for channel steel

图7 楼板应变片布置图Fig.7 Arrangement of strain gauges for the slab

2 试验现象及破坏模式

为便于描述,规定以推为正向加载,拉为负向加载.同时规定远离楼板一侧翼缘为下翼缘,和楼板连接一侧翼缘为上翼缘.

首先在试件自由端施加常轴力,然后在距试件自由端200 mm 处施加往复水平荷载.试件屈服前,以试件自由端力控制加载,所加力依次为50 kN、100 kN,每级循环一周.该加载阶段,滞回曲线基本呈线性,槽钢无明显变形,混凝土楼板也无明显裂缝出现.在位移控制加载阶段,各试件的RC 楼板的试验现象基本一致.加载初期,楼板出现了一些横向和竖向裂纹,加载后期节点板附近的楼板表面出现斜裂缝,最终地梁附近的楼板底部被压碎,混凝土脱落(图8(d2)).试验现象以及试件破坏模式见表4.图8为各试件的局部及整体破坏形态.

表4 试件破坏模式汇总Tab.4 Failure modes of specimens

根据表4和图8,可得出以下结论:

1)根据图8 中试件的整体破坏形态可知,试件SJ1 和试件SJ4 由于填板间距较大,发生了较为严重的单肢失稳现象.由于楼板约束了上翼缘的平面外变形,试件未出现平面外失稳现象.《建筑抗震设计规范》(GB 50011—2010)[9]中关于钢框架梁上翼缘采用抗剪连接件与组合楼板连接时可不验算地震作用下的整体稳定的规定可用于双槽钢组合截面构件的塑性设计.

图8 试件破坏形态Fig.8 The failure modes of specimens

2)在整个试验过程中,未见栓钉和楼板之间产生滑移现象,说明根据《钢结构设计标准》(GB 50017—2017)[10]和《电弧螺柱焊用圆柱头焊钉》(GB/T 10433—2002)[19]设计的栓钉,能够满足完全抗剪连接要求.

3)试件的破坏模式主要有单肢失稳、翼缘断裂和局部屈曲.试件未出现畸变屈曲,故无需按照《钢结构设计标准》(GB 50017—2017)[10]中关于塑性设计的规定,限制带RC 楼板双槽钢组合截面构件的长细比或采取措施防止下翼缘的侧向屈曲.

4)减小填板间距,可有效防止单肢失稳,使双肢更好地共同工作.在试件的塑性铰区增设加劲肋,可有效限制腹板和翼缘的局部屈曲,但局部刚度过大,会导致翼缘和腹板发生更为严重的断裂破坏.减小腹板高厚比,可防止由于腹板首先出现裂缝进而导致翼缘断裂的现象.同时,腹板厚度的增加也能更好地约束翼缘,减小翼缘和腹板的屈曲变形.

3 试验结果及其分析

3.1 滞回曲线

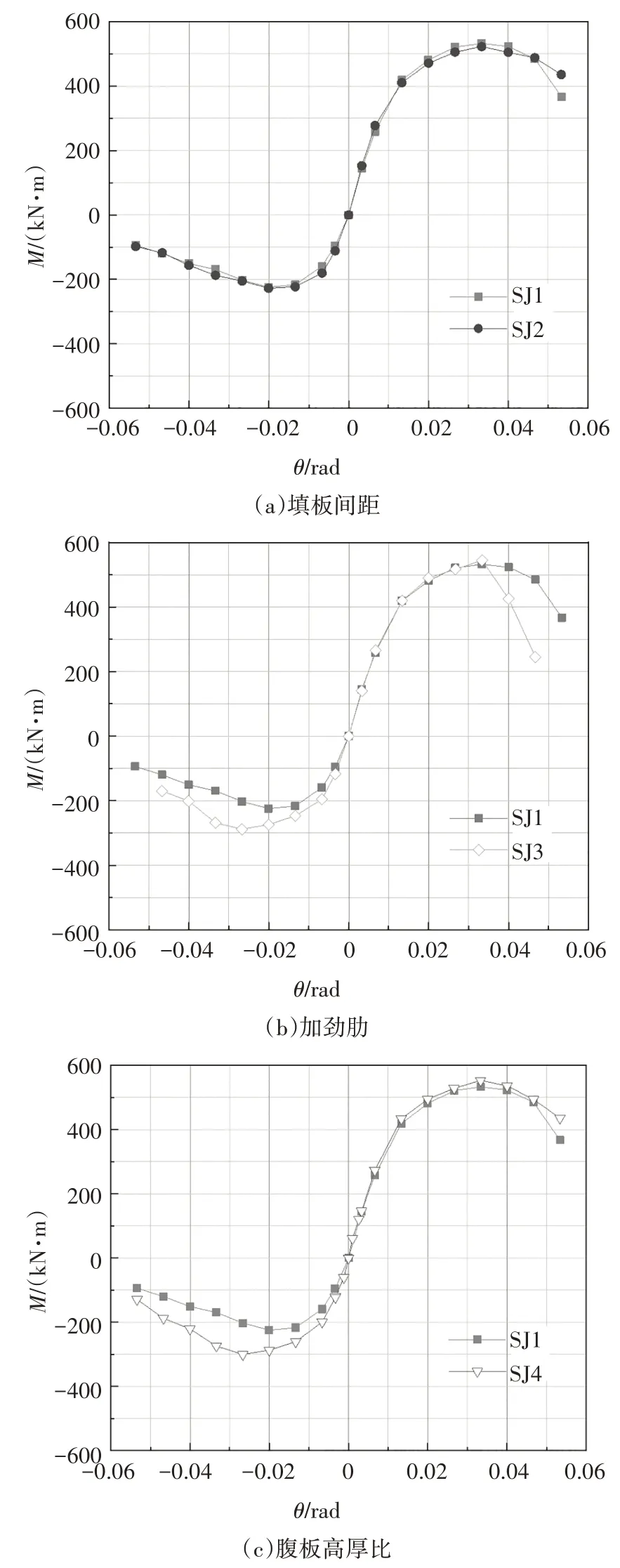

各试件的弯矩-转角滞回曲线如图9 所示.由图9 可知,试件SJ1、SJ2 和SJ4 的滞回曲线形状相似,其滞回曲线均较为饱满,只有轻微的“捏缩”现象.试件SJ3 由于槽钢翼缘在转角为0.033 rad 时就出现撕裂现象,随后便发生严重的断裂现象,导致其滞回环相对较小,后期承载力下降较快,滞回曲线与其他试件的有较大差异,但滞回曲线仍较为饱满.所有试件的滞回曲线均不对称,正向滞回性能明显优于负向滞回性能,这是由于钢筋混凝土楼板的存在,提高了构件的正向承载力和刚度.各试件的滞回曲线均较为饱满,说明带楼板双槽钢组合截面构件的耗能能力和延性较好.

图9 试件滞回曲线Fig.9 Hysteretic curves of specimens

3.2 骨架曲线

图10(a)~(c)分别所示填板间距、有无加劲肋和腹板高厚比对试件骨架曲线的影响.所有试件在屈服点、峰值点和极限点对应的弯矩和转角以及转角延性系数如表5 所示,其中,屈服点根据文献[4]中采用的“通用屈服弯矩法”来确定,转角位移延性系数为极限转角与屈服转角的比值.表中还给出了按《钢结构设计标准》(GB 50017—2017)[10]中关于完全抗剪连接组合梁受弯承载力的相关规定计算得到的各试件塑性抗弯承载力及规范计算结果与试验结果的比值.根据图10和表5,可以得出以下结论:

1)图10(a)给出了试件SJ1 与试件SJ2 的骨架曲线对比图.结合表5 可知,在整个加载过程中,试件SJ1 和试件SJ2 的骨架曲线基本重合,说明减小填板间距,对构件的承载力和刚度影响较小.当试件SJ1加载至转角为0.046 7 rad 时,由于节点板与槽钢连接焊缝处腹板出现裂缝,导致其骨架曲线出现突降.虽然试件SJ1 和试件SJ2 的承载力和刚度相差不大,但试件SJ2 的平均转角延性系数比试件SJ1 的提高了21.75%,表明减小填板间距可以提高构件的延性.

2)图10(b)给出了试件SJ1 与试件SJ3 的骨架曲线对比图.结合表5 可知,负向加载时,试件SJ3 的骨架曲线明显高于试件SJ1,试件SJ3的屈服荷载、峰值荷载和极限荷载相比试件SJ1 的分别提高了21.04%、28.42%和28.43%,表明在塑性铰区域设置加劲肋可以显著提高负向承载力.正向加载初期,试件SJ1 和试件SJ3 的骨架曲线基本重合,当正向加载至0.033 3 rad 时,由于节点板与槽钢连接焊缝上方翼缘出现撕裂,导致其承载力和刚度开始出现显著下降.同时,翼缘和腹板的过早开裂,也导致试件SJ3的平均转角延性系数比试件SJ1的降低了7.14%.

3)图10(c)给出了试件SJ1 与试件SJ4 的骨架曲线对比图.结合表5 可知,正向加载时,试件SJ4 的骨架曲线略高于试件SJ1.负向加载时,试件SJ4的骨架曲线明显高于试件SJ1,其屈服荷载、峰值荷载和极限荷相比试件SJ1 的分别提高了18.40%、33.88%和33.88%.同时,试件SJ4 的平均转角延性系数比试件SJ1 的提高了20.70%,表明减小构件的腹板高厚比,可显著改善构件的抗震性能,提高其承载力和延性.

图10 不同参数对比的试件骨架曲线Fig.10 Skeleton curves of specimens

4)由表5 可知,按规范计算所得试件截面塑性抗弯承载力与试验结果的比值为1.45~1.88,因此,按规范中完全抗剪连接组合梁受弯承载力的相关规定计算得到的带RC 楼板双槽钢组合截面构件的塑性抗弯承载力过于保守,不利于实现基于性能的抗震设计目标.同时规范公式也未考虑到在塑性铰区增设加劲肋以及增加腹板高厚比对构件负向塑性抗弯承载力有显著提高.

表5 骨架曲线特征点试验结果Tab.5 The characteristic points of the skeleton curve

综上所述,填板间距对构件的承载力影响不大,但减小填板间距,可以提高构件的延性.在塑性铰区设置加劲肋和腹板高厚比对构件的承载力和延性影响较大.

3.3 刚度退化

采用同级位移下的平均环线刚度来表征各试件的刚度退化情况,图11 为各试件的刚度退化曲线.由图11 可知,由于楼板的存在,所有试件的正向加载刚度明显高于其负向加载刚度.正向加载时,各试件的刚度退化曲线基本重合,而试件SJ3由于翼缘和腹板的开裂,导致刚度退化速率在转角为0.033 3 rad时加快.负向加载时,试件SJ2、SJ3和SJ4的初始刚度比试件SJ1 的分别提高了17.20%、22.70% 和27.40%,且在整个加载过程中,试件SJ3 和SJ4 的刚度均大于试件SJ1的.因此,填板间距、在塑性铰区增设加劲肋和腹板高厚比对构件的正向加载刚度基本无影响,但减小填板间距可提高构件负向加载刚度,而增设加劲肋和减小腹板高厚比可显著提高构件负向加载刚度.

图11 试件刚度退化曲线Fig.11 Stiffness degradation curves of specimens

3.4 耗能能力

本文通过累计耗能量来分析和对比各试件的耗能能力,各试件的累计耗能量如图12 所示.由图12可知,当转角较小时,各试件的累计耗能量基本一致;随着转角的增大,试件SJ2 和试件SJ4 的累计耗能量相比试件SJ1 的越来越大.试件SJ3 由于槽钢翼缘出现严重破坏,其累计耗能量在转角为0.040 0 rad时开始小于试件SJ1.因为试件SJ3 在转角为0.046 7 rad 时,已经不能继续加载,故取此时的累计耗能量进行定量比较.在转角为0.046 7 rad 时,试件SJ2 和试件SJ4 的累计耗能量比试件SJ1 的分别提高了8.70%和12.84%,而试件SJ3 的累计耗能量比试件SJ1的下降了23.85%.

图12 试件累计耗能Fig.12 Accumulated energy dissipation of specimens

综上所述,减小填板间距和腹板高厚比能够显著提高构件的耗能能力,而在塑性铰区增设加劲肋,可能导致该区域的槽钢翼缘出现严重的断裂现象,使其耗能能力出现显著下降.本次试验中,在试件SJ3 的塑性铰区共设置了4 对加劲肋,导致该区域的刚度过大,在相同变形的情况下,翼缘受到了更大的拉力,从而提前发生断裂.由图12 可知,在试件SJ3发生翼缘断裂之前,其累计耗能量大于试件SJ1,所以合理地设置加劲肋,可提高构件的耗能能力.

3.5 塑性铰区受力分析

选取典型试件SJ2 和试件SJ4 进行试件塑性铰区受力分析.根据有限元预分析结果,各试件塑性铰位于节点板上方约100 mm 处,故在该位置布置了10个应变片(图6).取试件在各级加载的第一循环峰值位移处的应变,分析在常轴力和往复弯曲作用下试件塑性铰区的应变规律,其应变变化如图13 所示,图中横坐标表示应变片到双槽钢构件截面中性轴的距离,纵坐标表示应变片读数.由图13 可知,在加载初期,试件处于弹性阶段,各个位置处的应变值变化不大.随着试件加载位移的增大,各个位置的应变值开始产生较大波动,整个截面逐渐进入塑性状态,形成塑性铰.试件SJ2 的应变片5 和应变片9 的值相对较大,试件SJ4 的应变片4 和应变片10 的值相对较大,这些应变片均分布在构件节点板上方下翼缘槽钢转角附近,因为该位置的应变较大,所以试件易在此处产生撕裂,从而导致试件SJ 和试件SJ3 的翼缘断裂破坏现象出现.试件SJ2 和试件SJ4 的应变片1 的值均较大,即在构件上翼缘产生了较大的压应变,所以导致试件SJ4 的上翼缘出现了局部屈曲.

图13 试件塑性铰区应变分析Fig.13 Strain analysis in the plastic zone

4 抗震设计建议

根据4 个带RC 楼板双槽钢组合截面构件的低周往复加载试验和分析,提出以下抗震设计建议以供参考:

1)为使构件双肢更好地共同工作,防止单肢失稳,建议构件的填板间距取为20i.

2)为提高构件的承载力和耗能能力,可在构件塑性铰区合理增设加劲肋或选用腹板高厚比较小的槽钢.

3)带RC 楼板双槽钢组合截面构件的破坏模式主要有单肢失稳、翼缘断裂和局部屈曲.试件未出现畸变屈曲,故无需按照《钢结构设计标准》(GB 50017—2017)[10]中关于塑性设计的规定,限制带RC 楼板双槽钢组合截面构件的长细比或采取措施防止下翼缘的侧向屈曲.

4)《建筑抗震设计规范》(GB 50011—2010)[9]中关于钢框架梁上翼缘采用抗剪连接件与组合楼板连接时可不验算地震作用下的整体稳定的规定可用于双槽钢组合截面构件的塑性设计.

5)根据《钢结构设计标准》(GB 50017—2017)[10]和《电弧螺柱焊用圆柱头焊钉》(GB/T 10433—2002)[19]设计的栓钉,可保证楼板与槽钢共同工作,满足完全抗剪连接要求.

5 结论

本文对4 个带RC 楼板试件进行了常轴力和往复弯曲共同作用下的拟静力试验,研究了填板间距、有无加劲肋和腹板高厚比等参数对试件抗震性能的影响,通过分析,得到以下结论:

1)所有试件的滞回曲线均较为饱满,只有轻微的“捏缩”现象,表明其具有良好的耗能能力和延性.

2)填板间距对构件的承载力和刚度影响较小,但试件SJ2 的平均转角延性系数和累计耗能量比试件SJ1的分别提高了21.75%和8.70%,说明减小填板间距可以提高构件的延性和耗能能力.

3)在构件塑性铰区域设置加劲肋可提高构件负向加载时的承载力和刚度,但由于翼缘和腹板过早产生裂缝,试件正向加载性能及耗能能力有所下降,说明合理的加劲肋设置可以有效改善构件的抗震性能.

4)腹板高厚比对构件的抗震性能影响较大,试件SJ4 的峰值荷载、延性系数、初始刚度和累计耗能量相比试件SJ1 的分别提高了33.88%、20.70%、27.40%和12.84%,说明减小腹板高厚比,可显著改善构件的抗震性能.