探索气流式烘丝过程水分影响体系的研究

秦 凌 郑 炯 朱 轶 滑晔军 潘 军

(上海烟草集团有限责任公司,上海 200082)

气流式烘丝出口水分稳定性是评价烟丝质量的重要指标之一,该文将重点从设备原理、生产流程、过程参数影响、参数试验等方面较为全面地探索烟丝在气流式烘丝机内部的过程水分变化情况,针对性地提升气流式烘丝机出口水分稳定性的控制能力。

1 数据样本

该文选取了在平稳生产过程中某一批次的大批数据作为研究样本数据,其中大批生产包括四个小批的连续生产。该文将通过大批生产过程的数据来着重研究气流式烘丝机过程的水分变化情况。

1.1 数据处理

大批分为四个小批次,每个小批次数据以6s作为原始数据间隔。而过程数据可能存在的缺失、重复、异常等情况,由于相邻数据时间间隔过短的原因,针对缺失值的情况,会采取相邻两位取均值替代的方法,填补中间缺失值;针对数值重复的情况,需要根据重复段长来决定处理方法,重复段长为5个点以内,不做处理,重复段长超过5个点,进行数据泛化和删除处理;由于生产分为料头、料尾、平稳生产过程,因此数据异常值处理主要针对平稳段。针对异常数据的情况,会预先以3个标准差为控制限对数据进行排序,删除处于控制线以外的点。

1.2 数据统计

烟丝在进入气流式烘丝机至风选出口的停留时间一般为2min~3min,为了保证后续能充分分析数据,需要对数据样本进行压缩处理。第一类为原始数据过程,数据时间间隔为6s;第二类为基于第一类原始数据进行统计压缩的数据,时间间隔为5min。

2 数据分析

利用大批数据的小批次原始数据与时间间隔5min的压缩数据来探究烘丝入口水分与中部水分、风选出口水分的关系。

2.1 原始数据分析

对原始数据间隔为6s的数据样本进行气流式烘丝机入口水分、中部水分、出口水分的现状分析发现,每个大批内的各小批水分均值表现并不一致,但是水分波动范围基本在±0.2。而中部水分第一小批由于受到入口水分第一小批水分相对较高的影响,而出现头批过高的现象,后续基本在16.8左右波动。

风选出口水分表现出明显的正弦变化,反应气流式烘丝机连接出口水分与工艺气体温度的PID调节产生了全程控制的效果。

由于气流式烘丝机生产过程中,烟丝从准备进入设备到烘丝结束的时间大约为2min,因此原始数据间隔为6s的数据样本不能直接进行水分段关联分析,后续需要对数据样本进行压缩处理。

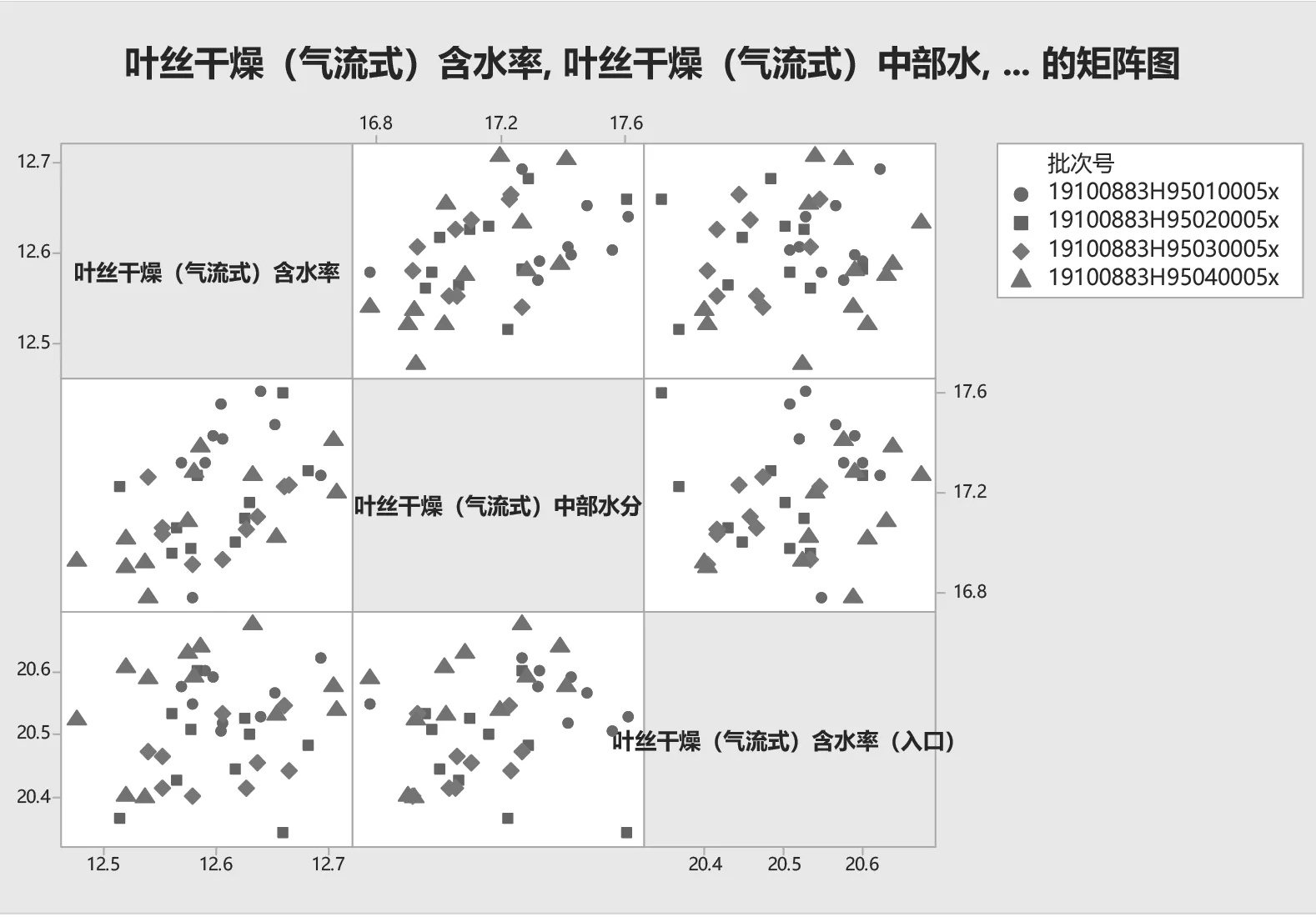

2.2 1min数据分析

由于同一时刻下的入口、中部、风选出口水分在6s的时间间隔内并不是相对应的烟丝测量值,因此需要对数据进行压缩,以大致逼近对应时间段烟丝的入口、中部、风选出口水分值,于是利用5min的时间间隔进行压缩数据和分析。如图1所示。

图1为5min压缩的矩阵图,显示气流式烘丝机中部出口水分与叶丝风选出口水分存在相关系数为0.6的相关性,从而反映了风选段对水分影响的定量作用并不会改变水分的趋势性变化,而入口水分与两者关联性并不大。

图1 气流式烘丝各段水分矩阵图

3 设备机理控制

由于气流式烘丝机出口水分的PID控制是水分控制的关键,与中部水分相比,PID循环控制以出口水分作为反馈点更精确。图2为气流式烘丝机内部运行机理示意图。

图2 气流式烘丝机系统结构图

可见,系统内部以烟丝风选冷却水分作为负反馈,通过调节系统内部的热风温度,调节最终的风选出口水分,而热风温度的调节指令会发送到燃烧炉,以调节燃烧炉功率,从而实现整体水分稳定性控制的功能,而中部烟丝水分由于烟丝温度过高,水分测量并不准确,因此并不能作为PID的负反馈调节输入;由于气流式烘丝机采取恒流量控制,在进口处会有水分实际值检测和公式换算来确定相应的质量控制输入。

物料在达到规定的流量后进入烘丝机内部,经振槽、进料口、引抛针辊混合蒸汽进入工艺处理段,后经气锁分离物料和工艺气体,工艺气体通过风机循环回流,物料经旋风落料器、VAS后冷却输送。

其中物料水分稳定性控制主要受出口水分PID控制模块、设备运行生产状态、物料进入进料口时物气混合状态以及生产运行对头、尾料的控制水平的影响。接下来该文将介绍其中4个主要方面的改进方法。

4 水分稳定性提升措施

4.1 水分控制系统改进

由于气流式烘丝机工作时间较短、自动化程度较高,其中最核心的是出口水分PID控制系统,而、、D参数设置是控制水分调节幅度和时机的关键。(比例)代表最终的水分步伐调节比例,决定了振幅的大小。(积分)代表历史水分波动的总和,反应的是对未来水分波动的预判,一般决定了波动的周期。D(微分)代表水分调节的斜率,反应的是水分变化的剧烈程度。因此不同的入口水分、出口水分控制以及设备环境都有不同的PID设置,且随着生产进行、设备的老化与生产条件的变化,原先已经预设的PID设置水平已经不能满足最优化的调整,需要进一步进行优化。

改进预防措施如下:需要结合现有条件对目前PID的三个参数进行三因子的田口试验,并且引入环境温湿度作为噪声因子,通过以1批~2批最终的烘丝出口水分标偏作为每组试验结果指标来找寻最佳的PID设备参数设置。

仅改进系统设置还不够完全,由于最终水分调节指令通过改变燃烧炉的功率来达到调节工艺气体温度的目的,因此燃烧炉是指令执行的最基础单元。而含碳的燃料长期在炉内燃烧必然会造成炉内积碳和结垢,造成燃烧炉功率过高或者无法加热工艺气体温度到规定指令的功率。因此定期维护和检查燃烧炉以及燃烧炉与工艺气体进行热交换的热交换器状态是系统正常运行的必要环节。

4.2 设备生产状态差异化调整

气流式烘丝机在实际生产过程中,持续性生产与间歇性生产所形成的设备状态存在差异。当设备预热启动和间歇后启动生产时,由于机器由冷机向热机状态做过渡,相较于连续生产,气流式烘丝机达到设备最佳运行状态所需要的时间更长,甚至生产过程中并未达到与持续生产时一样的最佳运行状态。为了缩小气流式烘丝机间歇性生产与持续性生产的差异,需要针对两种生产状态设定相应的生产参数。

改进措施如下。1)冷批:定义如果两批生产时间间隔超过3小时以上,第二批为冷批生产;2)热批:定义两批生产时间间隔在1小时以内的,两批视为连续生产;3)其他:两批生产间隔时间为1h~3h,可以适当折中对待。

在对冷、热生产状态的批次烟丝进行多次试验生产后总结发现,在冷批生产时,设备状态、环境等因素处于较低水平,气流式烘丝机为了快速达到最佳工作状态,其启动温度、预热温度相对热批生产时高2℃~3℃。且进料的物料流量在控制范围内时,冷批相对热批要多30kg/h,冷批烘丝出口水分达到稳定状态的用时与热批相近,且过程中水分稳定性有所加强。

4.3 物料进口状态调整

物料进入气流式烘丝机内部都是经过振槽下落至进料口,经针辊、蒸汽打散后落入工艺处理段。而物料进入筒内时,烟丝是否充分松散、水分是否均匀将直接影响到工艺气体对烟丝的干燥效果。因此在进料处对烟丝进行充分松散显得尤为重要。其中针辊中的蒸汽由于受到外部条件限制无法更改,但是针辊上针孔的松堵需要定时进行维护,以保证松散效果。除了关键设备的定时维护外,关键参数的设置也是重要的影响因素之一,其中引抛电机转速的设置直接关乎烟丝下落的松散度,为了探寻最佳的设置水平,该文对进料处引抛电机转速进行单因子试验。

试验方案如下:选中两批烟丝进行试验,在第一批生产批次中,前半批生产时间内电机转速设置为52r/min,并且记录该设置下的开始、结束时间,之后根据生产时间进行风选出口水分标偏值的计算,后半批生产时间内,电机转速设置为55r/min,同样记录该设置下的生产时间,之后同理计算风选出口水分标偏值;在另一批烟丝生产过程中,效仿第一批52r/min、50r/min式,验证电机转速为52r/min、50r/min各自对应的风选出口水分标偏值。

经过两批次的单因子试验,结果如下:在保持其他条件不变的前提下,在同一批次生产中间进行电机转速调节,得到对应时间段内的风选出口水分标偏。对比在同批次内进行的不同电机转速下风选出口水分标偏结果,得到电机转速为52 r/min时,气流式烘丝机风选出口水分较为稳定。

4.4 生产过程操作优化

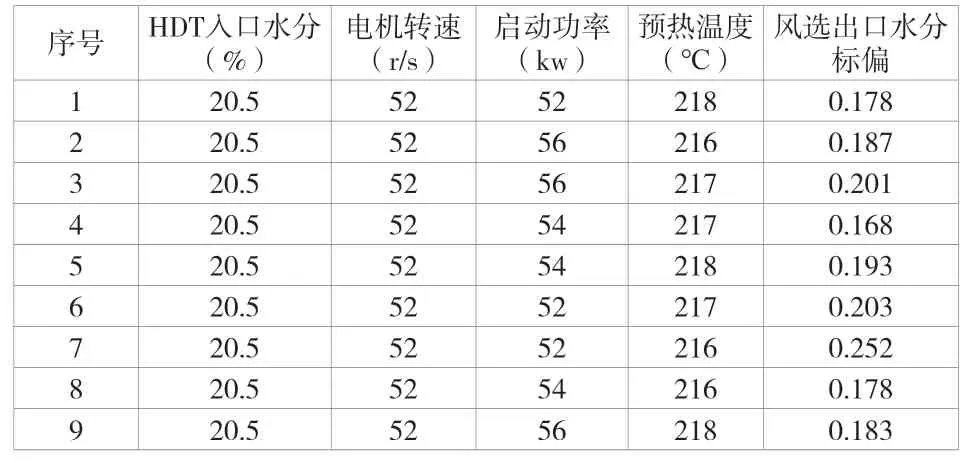

料头、料尾是流程化生产不可避免出现的环节,而料头的控制对后续平稳阶段的生产显得更重要。因此能否将料头出口水分状态更快速和准确地控制至平稳阶段,会直接影响整体烘丝出口水分的稳定性,而人为设置的燃烧炉启动功率和设备的预热温度又是料头生产中的关键参数,因此为了探寻两者在一般生产工况条件下的最佳设置水平组合,该文将进行两参数全因子试验,以风选出口水分标偏作为试验结果值。试验方案与试验结果见表1。

根据表1的试验数据,通过最优化分析找寻出在一般工况条件下生产时启动功率、预热温度的最佳设置水平组合,分析如图3所示。

表1 正交试验记录表

通过响应优化以及结合图3所示的交互分析效应图可以得出,在当前工况条件下,为了达到风选出口水分更高的稳定性水平,启动功率和预热温度的最佳设置组合应为54kW和217℃。并且预测最佳的风选出口水分标偏在0.168左右。

图3 柔性风选出口水分标偏交互作用图

后续为保证试验分析结果的有效性,需要进行优化验证。通过在相同工况条件下,连续进行为期一周的优化验证生产,统计出为期一周共40批的验证生产批次的风选出口水分标偏均值为0.175,试验改善效果较为明显。

5 总结

通过分析原始过程数据找出气流式烘丝机过程关键水分点之间的相关关系,为后续水分阶段化控制提供参考依据。解析气流式烘丝机内部设备原理与控制系统,从内部控制与现场设备改进角度出发,总结过程水分与风选出口水分稳定性控制的相关举措,将气流式烘丝机水分变化链条透明化。结合实际生产模式下的具体生产条件,探索出设备最佳的关键参数设置水平,从而规范生产操作标准,进一步提升气流式烘丝机水分控制能力。