650 MW燃煤机组喷氨优化调整方法

潘娟琴, 余 靖, 周 健, 陈国宏

(1.安徽新力电业科技咨询有限责任公司, 安徽 合肥 230601; 2.国网安徽省电力有限公司电力科学研究院, 安徽 合肥 230601)

0 引言

目前,国内大部分燃煤电厂采用SCR脱硝技术来脱除NOx。然而,受锅炉燃烧调整以及催化剂积灰等影响,脱硝系统在运行过程中常出现氮氨混合不均、局部氨逃逸过量等问题,影响机组运行[1,2]。因此,燃煤机组需要定期进行喷氨优化试验,使脱硝装置处于最佳运行状态。

王文飚等人[3]以手动调节喷氨支管蝶阀开度为主要手段,对双排涡流混合器改造的脱硝系统展开喷氨优化试验,同时结合SIS数据分析,发现了CEMS测点零点漂移问题,为电厂喷氨优化运行和改造提供了思路。王艳鹏[4]等人针对某600 MW超临界燃煤机组在运行过程中存在的局部喷氨过量的问题,通过对喷氨支管手动调门开度进行多轮优化调整,最大程度地提高了脱硝装置出口NOx浓度的均匀性,保障了机组安全稳定地运行。刘高军[5]等人在喷氨优化的过程中分析了脱硝系统存在的缺陷,优化了喷氨装置的程控逻辑以及导流板的安装位置,提高了机组运行的安全性。

某650 MW超临界燃煤机组在超低排放改造后发现SCR脱硝装置出口存在NOx浓度分布不均、氨逃逸量大等问题。本文根据实测的氨逃逸和NOx浓度分布情况,以手动调节反应器入口喷氨蝶阀开度为主要手段,进行喷氨优化调整,提高了机组的运行参数,可为同类型的锅炉在喷氨优化的过程中提供经验。

1 设备简介

某650 MW超临界燃煤机组选用哈尔滨锅炉厂设计、制造的超临界本生(Benson)直流锅炉,型号:HG-1890/25.4-YM4。一次中间再热、滑压运行,配内置式再循环泵启动系统,固态排渣、单炉膛、平衡通风、Π型布置、全钢构架悬吊结构、露天布置。燃烧方式为为前后墙对冲燃烧,30只低NOx轴向旋流燃烧器,分三层对称布置,前后墙各15只。每台燃烧器(B层燃烧器配等离子装置)配有一支油枪,油枪采用机械雾化喷嘴,油枪的最大出力按30%BMCR工况设计。

该锅炉采用SCR工艺脱硝,脱硝还原剂为氨气。SCR反应器布置在锅炉省煤器和空气预热器之间,不设反应器烟气旁路系统。SCR反应器采用蜂窝式催化剂,催化剂层数按照“2+1”布置,即2层运行,1层备用。

2 研究内容及研究方法

2.1 研究方法

研究方法包括摸底试验、喷氨调整以及结果验证三个部分。首先,在650 MW负荷下对脱硝装置进行摸底测试,测量SCR脱硝装置出口NOx浓度场以及氨逃逸分布情况,从而评估SCR脱硝系统的运行状态;然后,在650 MW负荷下根据摸底试验结果来进行喷氨优化调整,最大程度地提高NOx浓度场分布的均匀性;最后,在480 MW和340 MW负荷下对调整后的烟道内NOx浓度和氨逃逸的分布情况进行测试,验证调整后的效果。

2.2 数据测量

2.2.1 测点布置

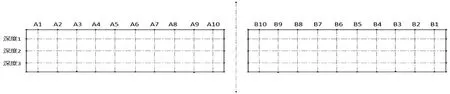

试验测点位于SCR反应器出口垂直烟道的横截面上,采用网格法布置,横截面的长宽分别为12 m和3 m。从图1可以看出,A、B两侧SCR脱硝装置出口各布置10个测孔,从左往右依次编号A1~A10;B10~B1。每个测孔沿不同深度布置3个测点,测点深度分别为1 m、1.75 m和2.5 m。

图1 脱硝装置出口测点布置

2.2.2 NOx浓度场测量

采用NOVA PLUS智能烟气分析仪在布置的测点处测量烟气中NOx的浓度,并通过计算NOx分布的相对平均标准偏差(CV)来评估NOx分布均匀性[6]。

烟气中NOx浓度和CV值由下列公式来进行计算:

(1)

(2)

(3)

式中:CNOx为SCR出口截面NOx平均浓度,mg/m3;CNOxi为SCR出口截面各点NOx浓度,mg/m3;m为NOx浓度标准差,%;CV为NOx浓度相对平均标准差,%。

2.2.3 氨逃逸测量

采用LAS14112C氨逃逸分析仪在测孔深度为1.5 m处测量氨逃逸浓度。

3 试验结果与分析

3.1 摸底试验

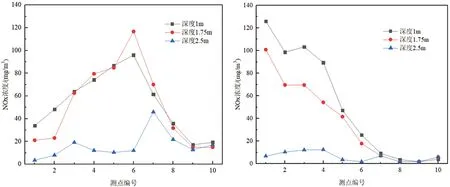

在650 MW负荷下对机组脱硝装置展开摸底试验,测量脱硝装置出口NOx浓度场以及氨逃逸分布情况,以此评估SCR脱硝系统的运行状态。摸底试验的结果如图2和3所示。

(a)A侧出口 (b)B侧出口图2 优化前脱硝装置出口NOX浓度

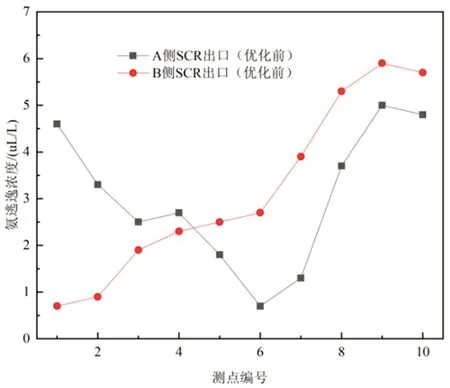

图3 优化前脱硝装置出口氨逃逸浓度

从图2可以看出,脱硝装置出口NOx的浓度场分布均匀性较差,其中A侧NOx浓度最高为116.74 mg/m3,最低为3.52 mg/m3,NOx浓度的相对平均标准偏差值达76.81%;B侧NOx浓度最高为125.88 mg/m3,最低为1.78 mg/m3,NOx浓度的相对平均标准偏差值达112.82%。从整体来看,A侧区域表现为两侧NOx浓度较低,中间较高,而B侧区域表现为右侧NOx浓度较低,左侧较高。A、B两侧反应器出口沿深度方向表现为较深区域的NOx浓度较低,较浅区域的较高。

从图3可以看出,氨逃逸浓度分布与反应器出口NOx浓度场的分布相对应,在A、B两侧区域的分布也明显存在不均。其中A侧氨逃逸浓度最高为5.0 uL/L,最低为0.7 uL/L,平均值为3.04 uL/L;B侧氨逃逸浓度最高为5.9 uL/L,最低为0.7 uL/L,平均值为3.18 uL/L。相关研究表明[7-9],顶层催化剂入口处不合理的氮氨摩尔比是造成脱硝装置出口氨逃逸浓度偏差大的主要原因。氨逃逸浓度偏差大将会加剧脱硝系统后面的空预器堵塞。因此,需要对脱硝装置进行喷氨优化调整,合理分配催化剂入口处的氨流量,降低SCR反应器出口NOx浓度场分布的不均匀性。

3.2 喷氨优化与调整

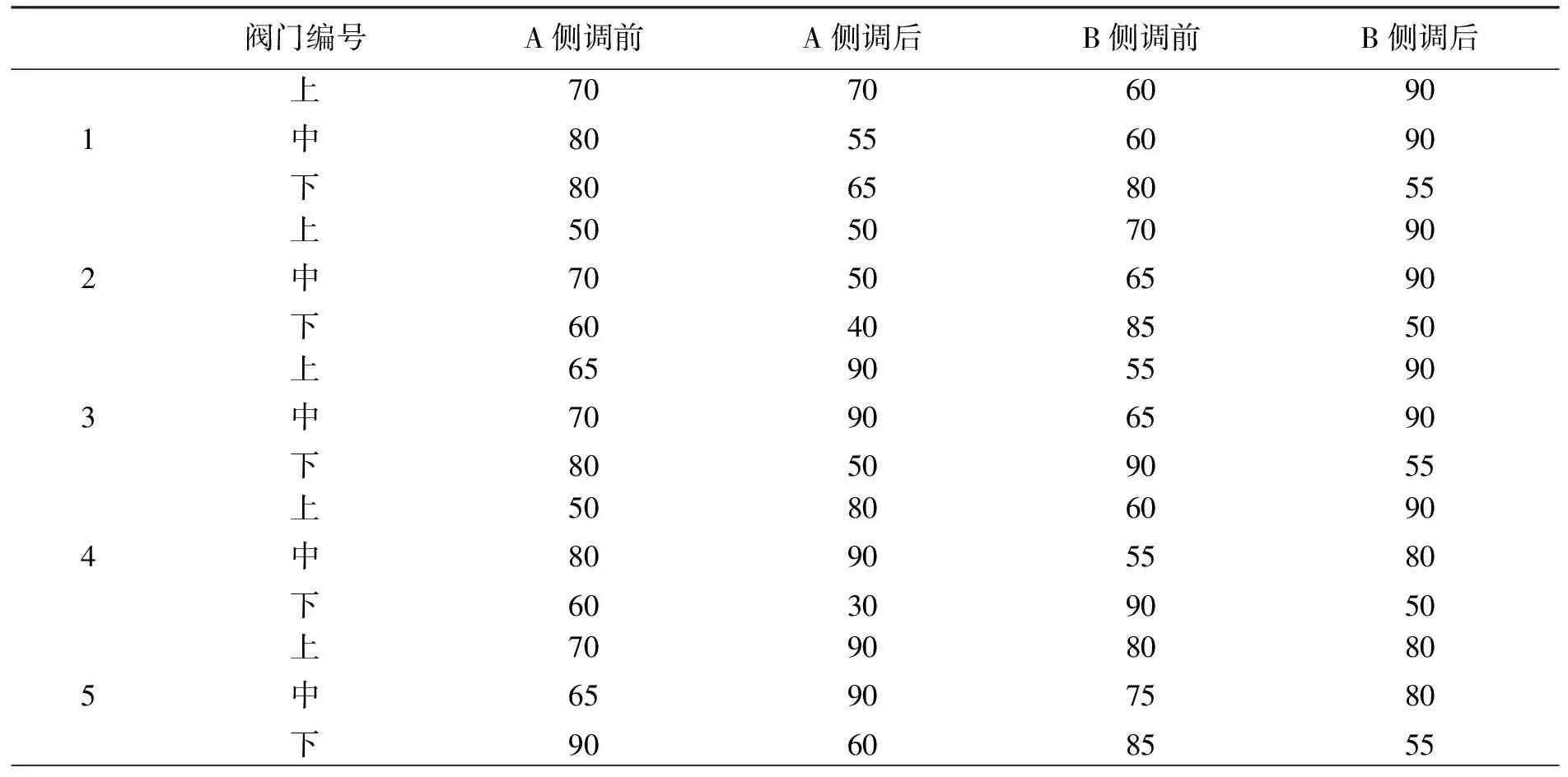

在650 MW负荷下对SCR脱硝系统开展喷氨优化试验。由摸底测试结果可知,SCR反应器出口A侧1~2号测点区域、8~10号测点区域以及B侧1~5号下层测点区域、6~10号测点区域的NOx浓度较低;SCR反应器出口A侧3~7号中上层测点区域以及B侧1~4号中上层测点区域的NOx浓度较高。因此,在调整过程中应尽量减小SCR反应器出口A侧1~2号测点区域、8~10号测点区域以及B侧1~5号测点下层区域、6~10号测点区域对应的喷氨蝶阀开度。同时,增大SCR反应器出口A侧3~7号中上层测点区域和B侧1~4号中上层测点区域对应的喷氨蝶阀开度。喷氨支管调整前后的阀门开度见表1,阀门开度范围为0~90,其中0为全关,90为全开。

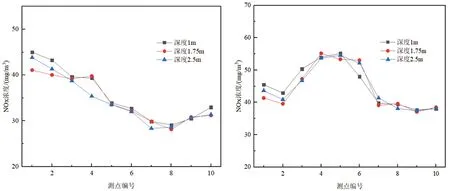

经过喷氨调整后的SCR反应器出口NOx浓度场和氨逃逸分布如图4和图5所示。从图4可以看出,脱硝装置出口A、B两侧区域NOx的浓度分布经喷氨优化后得到了明显地改善,浓度范围主要集中在30~55 mg/m3之间。两侧区域NOx浓度沿深度方向基本一致。沿左右方向A侧区域NOx浓度表现为左侧高,右侧低;B侧区域为两侧低,中间高。A、B两侧相对平均标准偏差分别降低至14.63%和14.85%,符合国标要求[10]。从图5可以看出,优化后A、B两侧出口氨逃逸浓度的最大值分别由调整前的5.0 uL/L和5.9 uL/L下降至2.9 uL/L和2.2 uL/L,两侧氨逃逸浓度的平均值由3.04 uL/L和3.18 uL/L下降至1.48 uL/L和1.88 uL/L。由此可见,SCR脱硝系统局部氨逃逸过大的问题得到改善。这主要是因为经过喷氨优化调整后,NOx浓度较低区域的喷氨量减小,该处之前不合理的氨氮摩尔比情况得到改善。

表1 喷氨支管手动蝶阀开度汇总

续表

(a)A侧出口 (b)B侧出口图4 优化后脱硝装置出口NOx浓度

图5 优化后脱硝装置出口氨逃逸浓度

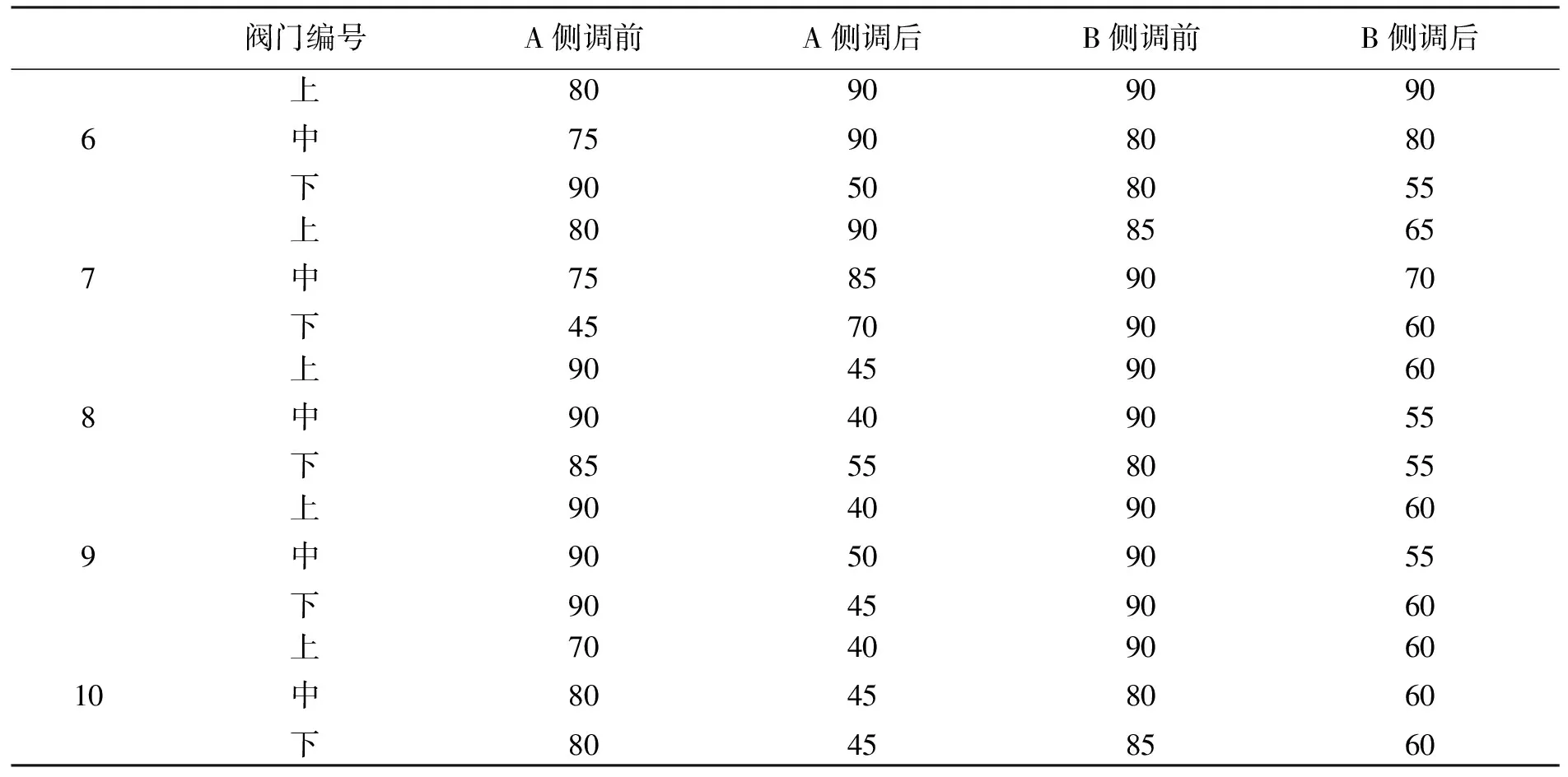

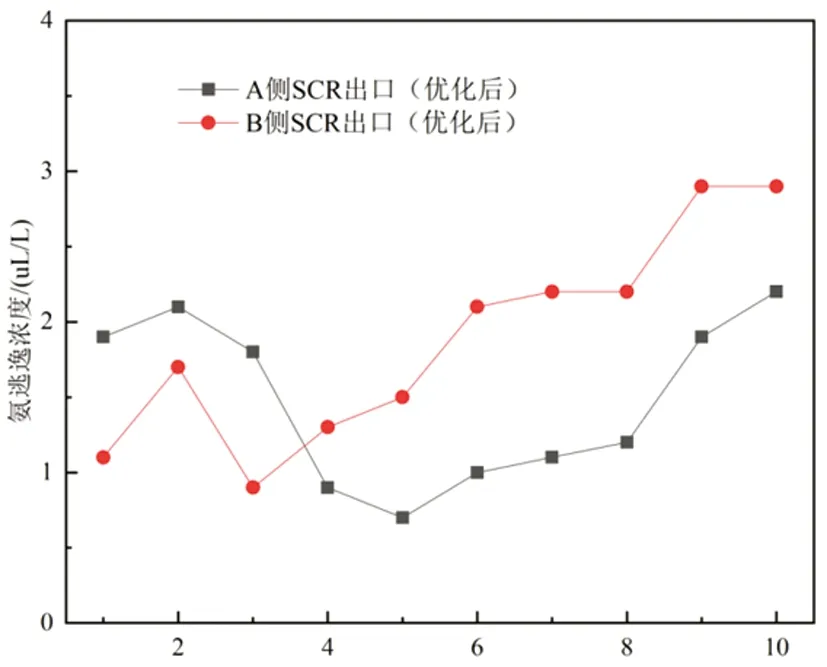

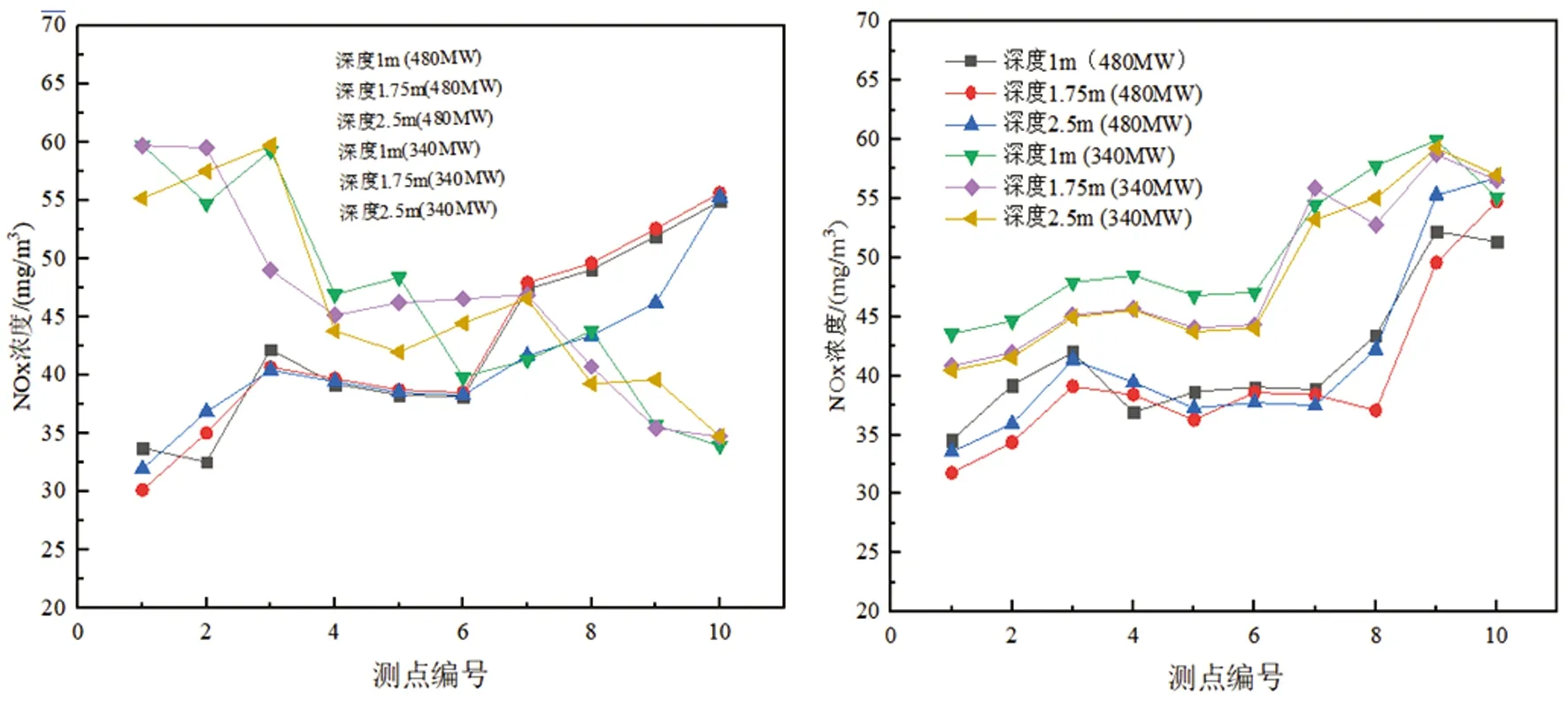

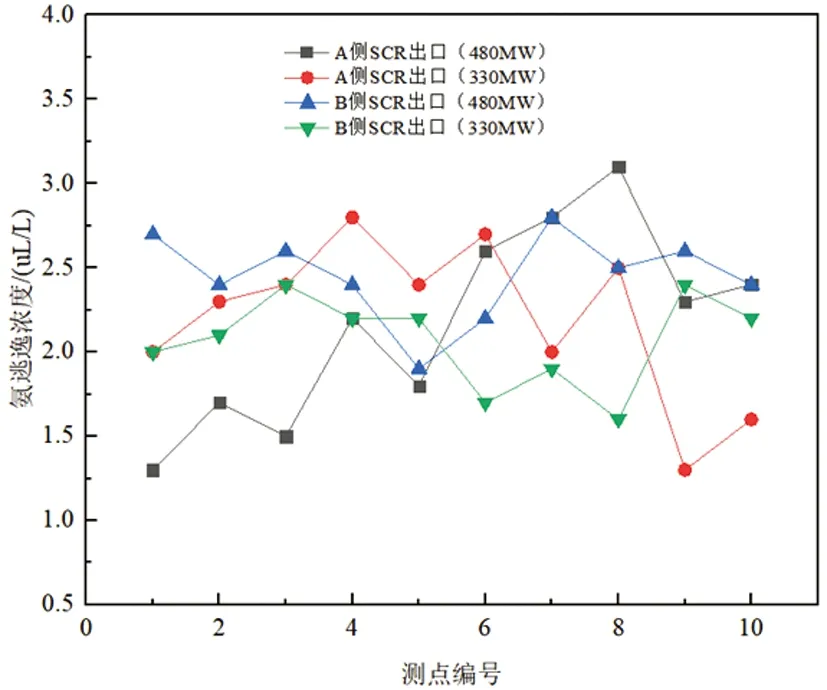

3.3 结果验证

为了验证喷氨优化调整的效果,在机组负荷为340 MW和480 MW下测试SCR脱硝装置出口NOx浓度场和氨逃逸的分布情况,结果如图6和7所示。由图6可知,经过喷氨优化后,不同机组负荷下的反应器出口NOx浓度偏差较小,未出现局部NOx浓度过高或者过低的现象。其中,在480 MW负荷下,A、B两侧脱硝装置出口NOx浓度的相对平均标准偏差为17.03%和16.56%;在340 MW负荷下,A、B两侧脱硝装置出口NOx浓度的相对平均标准偏差为18.14%和14.42%,这与650 MW负荷下反应器出口NOx浓度的相对平均标准偏差基本一致。从图7可以看出,在480 MW负荷下,A、B两侧反应器出口氨逃逸浓度平均值分别为2.17 uL/L和2.45 uL/L;在340 MW负荷下,A、B两侧氨逃逸浓度平均值分别为2.2 uL/L和2.09 uL/L。由此可知,经过喷氨优化后,不同负荷的氨逃逸浓度均值低于调整前的,这与反应器出口NOx浓度的分布相对应,说明喷氨优化对不同机组负荷的适应性良好[11,12]。

(a)A侧出口 (b)B侧出口图6 优化后不同负荷下脱硝装置出口NOx浓度

图7 优化后不同负荷下脱硝装置出口氨逃逸浓度

4 结论

本文以调节喷氨支管蝶阀开度为手段,对锅炉SCR脱硝系统开展喷氨优化试验,并在不同机组负荷下对喷氨优化的结果进行验证。结果表明:经过喷氨优化后,脱硝装置出口NOx和氨逃逸浓度偏差大的问题得到改善。在650 MW负荷下脱硝装置出口A侧NOx浓度的相对平均标准偏差从76.81 %下降至14.63%,氨逃逸浓度均值从3.04 uL/L下降至1.48 uL/L;脱硝装置出口B侧NOx浓度相对平均标准偏差从112.82%下降至14.85%,氨逃逸浓度均值从3.18 uL/L下降至1.88 uL/L。在340 MW和480 MW负荷下脱硝装置出口NOx的相对平均标准偏差与650 MW的偏差不大,且出口氨逃逸浓度平均值低于调整前,说明喷氨优化对不同机组负荷的适应性良好。