激发方式对再生砖微粉活性的影响与机理研究

元成方, 陈 阳, 王世博, 魏逸然

(1.郑州大学 土木工程学院,河南 郑州 450001;2.河南城建土木结构工程研究中心有限公司,河南 郑州 450000)

0 引言

随着我国城市化进程不断加快,新建筑施工和既有建筑拆除过程中产生大量的建筑垃圾[1]。中国每年建筑垃圾产量已超过35亿吨,其中拆除建筑垃圾有15亿吨,建筑垃圾数量巨大,种类繁杂。对建筑垃圾采用传统粗放式堆放与填埋不仅大量占用土地,同时带来粉尘、灰沙飞扬以及碱性废渣令土壤“失活”等一系列问题,严重破坏生态环境,影响社会经济生活[2-4]。烧结黏土砖含有大量SiO2和Al2O3,以及少量CaO2,利用废弃烧结黏土砖制备的再生微粉具有潜在的火山灰活性,且活性随着水化龄期的增加而增强[5-8]。

为了更好地发挥再生微粉的潜在活性,实现建筑垃圾资源化利用,近年来研究人员对再生微粉进行了活性激发,探究不同激发方式对再生微粉活性的影响。李炜等[9]、李述俊等[10]对比了不同细度的再生砖粉对砂浆强度的影响,发现通过球磨得到的细度较高的再生砖粉具有更强的活性。张平等[11]通过机械球磨和化学激发剂双重激发方式,研究了球磨时间、激发剂用量对再生微粉活性的影响。李琴等[12]、刘栋等[13]研究了不同的激发剂,在相同的条件下激发再生微粉的活性。康晓明等[14]、何健恒等[15]研究了化学激发或热处理等方式对再生微粉活性的激发效果。

从现有研究来看,尽管机械细化、热处理和化学活化3种活化处理方法均有相关研究报道,但是尚缺乏系统的比对性试验研究,且上述方法的作用效果与机理也值得进一步探索。本文分别采用机械激发、化学激发和高温激发3种方式对再生微粉进行活性激发,根据活性指数对激发效果进行评价,采用SEM和XRD测试技术探明不同激发方式的作用机理,在此基础上提出再生砖粉最优激发方式。

1 试验方案

1.1 原材料

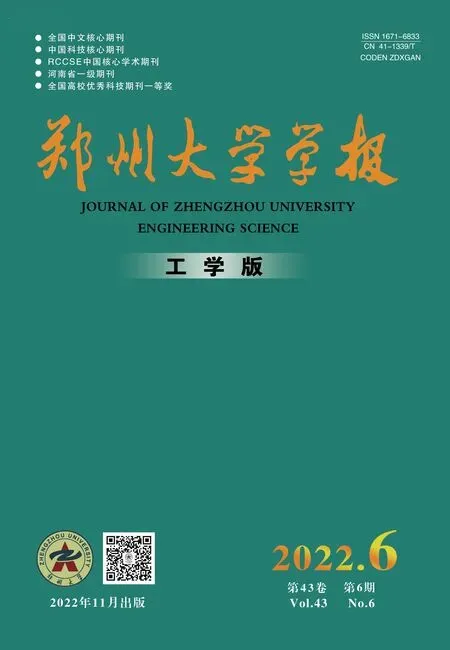

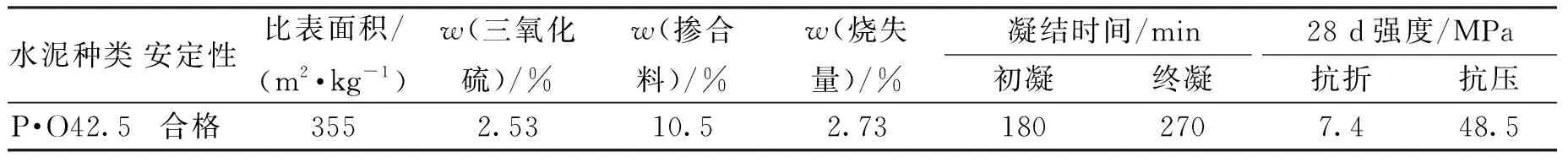

采用河南孟电集团水泥有限公司生产的P·O42.5普通硅酸盐水泥,主要技术指标见表1。采用郑州市城中村拆迁所得废弃黏土砖,主要矿物组成为SiO2、Al2O3、Fe2O3以及少量的游离CaO,其化学成分见表2。用废弃砖制备再生砖粉,先将废砖用颚式破碎机破碎,然后筛分得到粒径小于0.16 mm的再生砖粉;试验所用砂为厦门艾思欧标准砂有限公司生产的标准砂;试验用水为符合国家标准的普通自来水。

表1 水泥主要技术指标Table 1 The main technical index of cement

表2 再生砖粉的主要成分Table 2 The main components of recycled brick powder %

1.2 试验设计

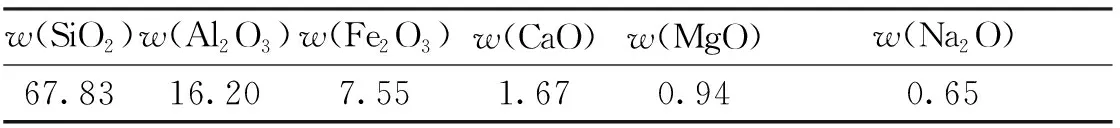

分别采用机械激发、化学激发和高温激发3种激发方式,依据《用于水泥和混凝土中的粉煤灰》(GB/T 1596—2017)对激发后的再生微粉进行活性测试,以活性指数为评价指标,试验设计如表3所示。

表3 不同激发方式下再生砖微粉活性试验配合比Table 3 Mixing ratio of recycled brick micropowder activity test in different excitation methods

表3中,A组为不掺再生微粉的纯水泥胶砂组;B组为将未激发的再生微粉以30%(质量分数,下同)的掺量取代水泥制备的胶砂组;C组为机械激发组,用SM500×500型球磨机对再生微粉进行球磨,球磨时间分别为15、30、45、60 min,然后以30%的掺量取代水泥制备胶砂试件,用比表面积表征球磨后的再生微粉细度。球磨前称量砖粉(粒径≤7 mm),然后把称量好的砖粉倒入球磨机内进行研磨,速率为48转/min,达到研磨时间后停止,静待5 min,待粉体基本沉降后取出;D、E组为化学激发组,在再生微粉中分别加入再生微粉质量分数2.5%~4.5%的Ca(OH)2或3.5%~5.5%的Na2SiO3·9H2O,然后以30%的掺量取代水泥制备胶砂试件;F组为高温激发组,考虑到能耗问题,高温激发组最高温度设置为800 ℃,将再生微粉放入SRJX-4-13型箱式电阻炉中分别加热至200~800 ℃并保持2 h,自然冷却后取出。

1.3 试验方法

每组各制作3个40 mm×40 mm×160 mm的试块,共20组60块。试块成型方法参照规范《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—1999)。放入标准养护箱24 h后脱模,脱模后放入标准养护箱养护至28 d龄期。

材料活性指数计算方法参照《用于水泥和混凝土中的粉煤灰》(GB/T 1596—2017)。试件抗压、抗折强度试验按照《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—1999)进行。试验设备采用YAW-300C型水泥抗折抗压一体试验机。

2 试验结果与讨论

2.1 机械激发对再生微粉活性的影响

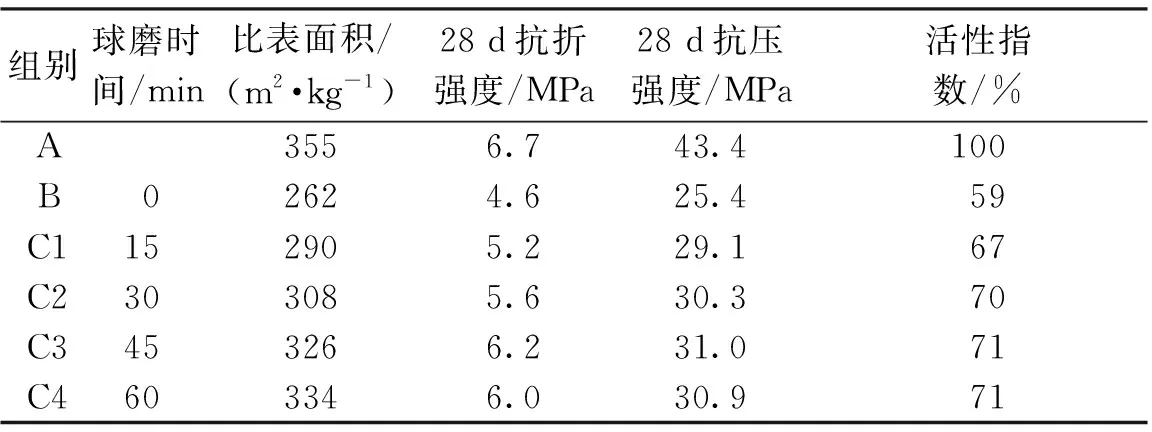

机械球磨后再生微粉的活性指数试验结果如表4所示。由表4可知,再生微粉30%掺量取代水泥的胶砂组(B、C1、C2、C3、C4组),其活性指数均较A组大幅下降,再生微粉的活性低于水泥。随着球磨时间的延长,再生微粉的活性指数不断提高,C1、C2、C3、C4组活性指数分别较B组提高了13.6%、18.6%、20.3%和20.3%,球磨有效激发了再生微粉的活性。当球磨时间为45 min时,再生微粉活性指数达到C组最大值,胶砂试件28 d抗折强度也达到最大值为6.2 MPa,达到A组的92.5%。随后活性指数随球磨时间的延长不再增大,球磨60 min时的再生微粉活性指数与45 min基本持平。

表4 球磨对再生微粉活性指数的影响Table 4 The influence of ball milling on the activity index of regenerated micropowder

在本试验研究条件下再生砖微粉的最佳球磨时间为45 min。分析原因,一方面,随着球磨时间的延长,再生砖粉的粒径不断减小,当再生砖粉的粒径小于胶砂试件中的气孔直径时,能够对孔隙进行物理填充,使材料微观结构更加密实,从而提高了胶砂试件的强度。当球磨达到一定时间后,再生砖粉的粒径基本不再变化,对孔隙的填充作用无法进一步加强。另一方面,球磨时间较短时,再生砖粉比表面积较小,再生微粉与水泥水化产物接触面积也较小。再生微粉经过活性激发后会存在一定数量的活性二氧化硅、活性氧化铝等活性组分,这些活性组分与水泥水化产物氢氧化钙会发生火山灰反应,生成水化硅酸钙、水化铝酸钙或水化硫铝酸钙等反应产物,化学表达式为Ca(OH)2+SiO2+H2O→C—S—H。当再生微粉与水泥水化产物接触面积较小时,火山灰反应会相对较弱,生成的C—S—H,Ca3Al2O6·xH2O和钙矾石较少,大部分的再生微粉只起到了物理填充的作用,对胶砂试件的强度提升作用有限,故活性指数较低。随着球磨时间的延长,再生微粉的粒径减小,比表面积增大,与水泥水化产物接触面积增大,火山灰反应程度提高,生成更多C—S—H、Ca3Al2O6·xH2O和钙矾石,对胶砂试件的强度提升较为明显。但随着球磨时间的延长,再生微粉的粒径减小,比表面积增大,吸水性也会逐渐增强,导致胶砂拌合物的流动性降低。流动性降低较少时对胶砂试件强度的影响不明显,当流动度降低较多时会导致胶砂试件结构不密实,使强度降低。因此,在多个因素的综合影响下,活性指数随球磨时间的延长而提高,最后保持不变。

各组胶砂试样的微观形貌如图1所示。由图1可知,A组试样结构最为致密,B组试样中存在较多孔洞,结构较疏松;经过球磨后的C1、C2组试样中孔洞较少,结构致密;C3、C4组试样的结构更加致密。可知球磨使再生微粉的颗粒尺寸变小,充分地填充结构孔隙,使结构更加密实。水化产物以Ca(OH)2晶体及C—S—H凝胶为主,Ca(OH)2晶体呈片层状分布,C—S—H凝胶呈网状分布,与A组相比,掺入再生微粉的胶砂试样中Ca(OH)2晶体明显减少。经球磨后,再生微粉中硅氧四面体的聚合度不断减小,转变成单体,可与水泥的水化产物Ca(OH)2发生反应,进一步生成C—S—H凝胶。

图1 胶砂试样微观形貌Figure 1 Microstructure of mortar sample

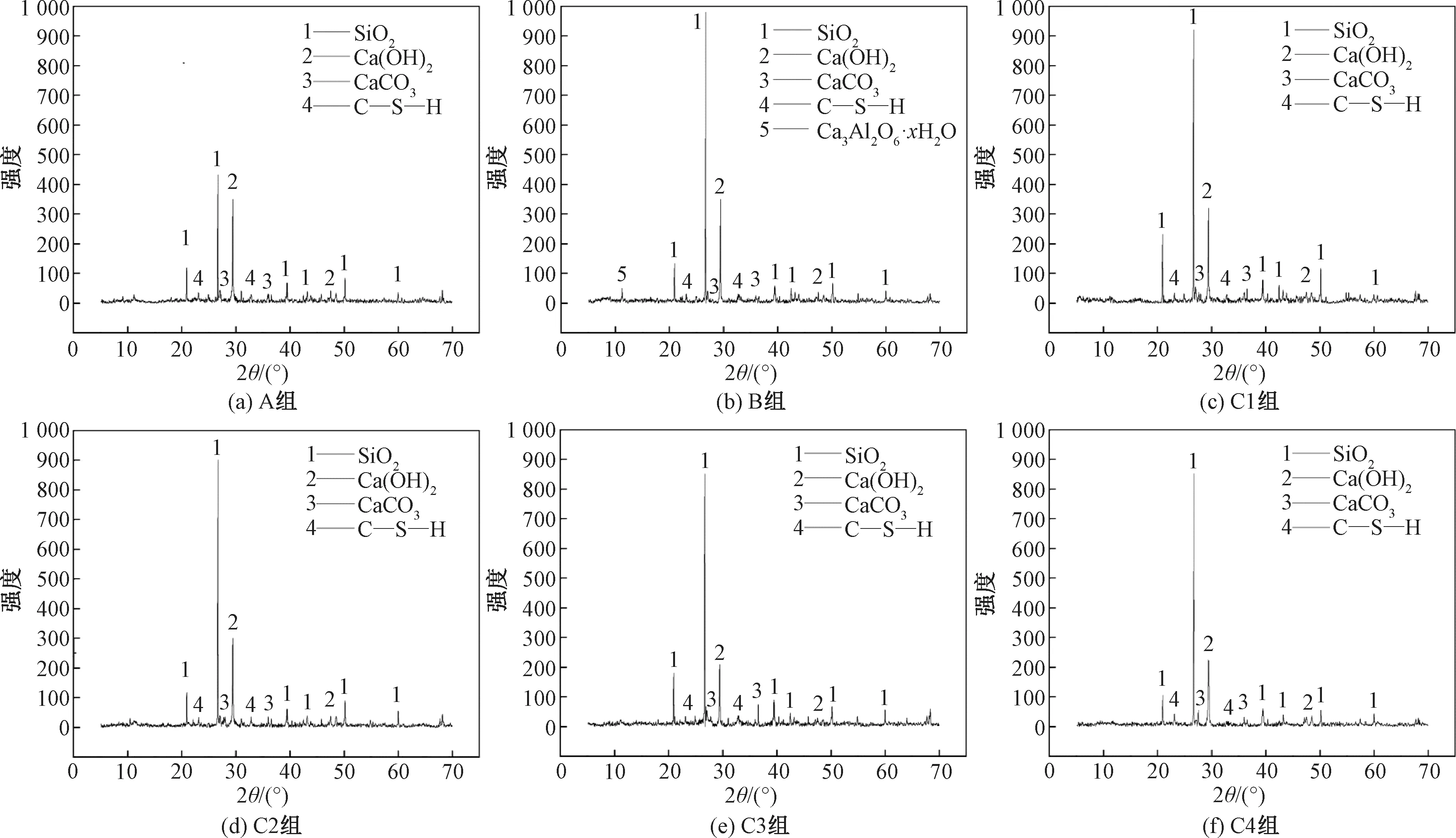

各组胶砂试样的XRD测试结果如图2所示。由图2可知,试样主要由SiO2、Ca(OH)2、CaCO3和C—S—H 4种物质组成,只在B组中发现Ca3Al2O6晶体的衍射峰,可能是由于B组再生微粉未经球磨,含有部分水泥砂浆,Ca3Al2O6晶体可能是二次水化产物。比较各组再生微粉胶砂试样的测试结果不难发现,球磨时间不同时,胶砂试样的衍射图谱区别不大,所含晶体无明显的差异。C3、C4组衍射结果十分接近。B、C1、C2、C3、C4组的衍射图中都有很明显的SiO2衍射峰,其中B组SiO2衍射峰最强,C1组次之,A组最弱。A组中Ca(OH)2衍射峰最强,B组次之,C3组最弱。这是因为,A组中未掺加再生微粉,而球磨组胶砂试样中的SiO2主要来自骨料中的砂和再生微粉,Ca(OH)2主要源于水泥水化。这表明经过机械球磨激发后,部分再生微粉中的SiO2被活化,与水泥的水化产物Ca(OH)2发生了火山灰反应,生成了C—S—H。

图2 胶砂试样XRD衍射谱图Figure 2 XRD diffraction pattern of mortar sample

2.2 化学激发剂对再生微粉活性的影响

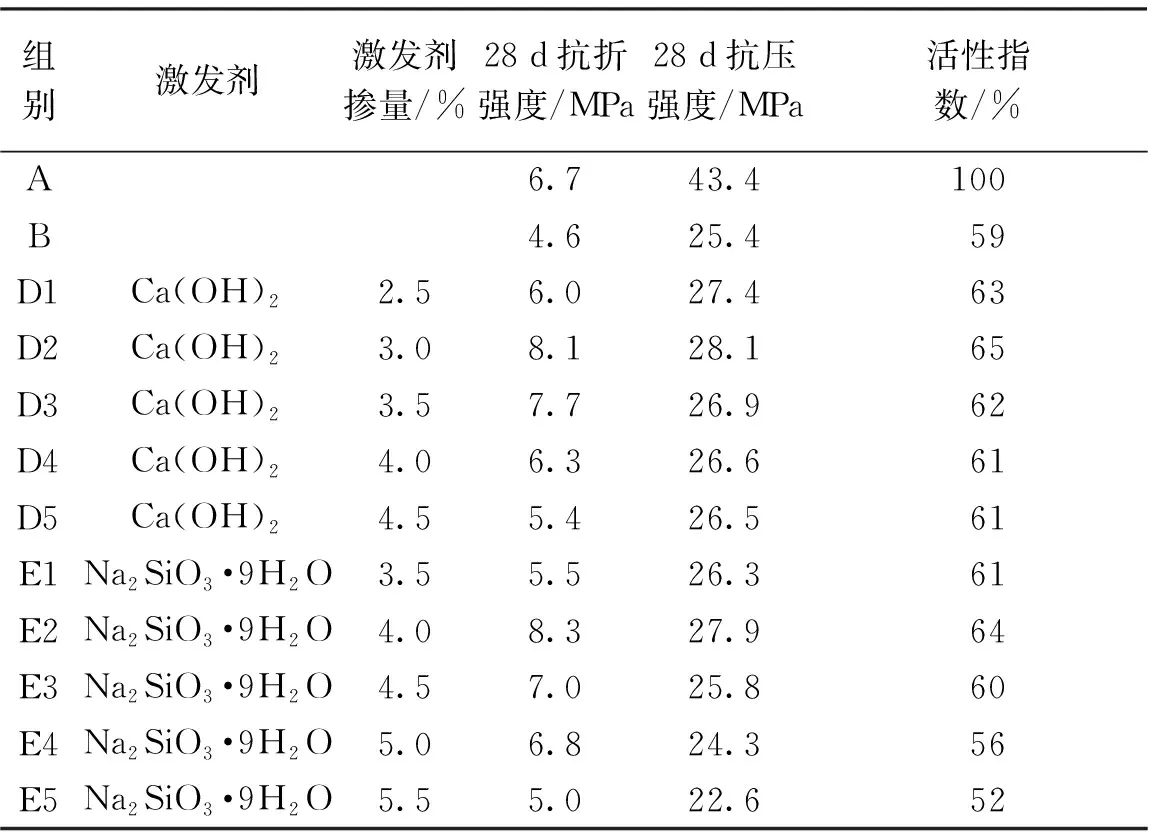

化学激发后再生微粉的活性指数试验结果如表5所示。由表5可知,再生微粉30%掺量取代水泥后,材料活性指数(52%~65%)均比A组大幅下降,说明再生微粉的活性低于水泥。加入适量Ca(OH)2或Na2SiO3·9H2O激发剂后,再生微粉的活性指数均有提高,D1~D5组活性指数分别较B组提高了6.8%、10.2%、5.1%、3.4%和3.4%,E1~E3组活性指数分别较B组提高了3.4%、8.5%和1.7%,说明激发剂有效激发了再生微粉的活性。然而,E4和E5组活性指数分别较B组下降了5.1%和11.9%,说明加入过量的Na2SiO3·9H2O会导致再生微粉活性下降。当Ca(OH)2掺量为3.0%时,再生微粉活性指数达到D组最大值,胶砂试件28 d抗折强度达到8.1 MPa,相比A组与B组分别提高了20.9%、76.1%。随后再生微粉的活性指数随Ca(OH)2掺量的增加而减小。Na2SiO3·9H2O掺量为4.0%时,再生微粉活性指数达到E组最大值,此时,胶砂试件28 d抗折强度达到8.3 MPa,相比A组与B组分别提高了23.9%、80.4%。随后再生微粉的活性指数随Na2SiO3·9H2O掺量的增加而减小。本文试验条件下再生微粉的最佳化学激发剂及掺量为3.0%的Ca(OH)2。

表5 化学激发剂对再生微粉活性指数的影响Table 5 The influence of chemical activator on the activity index of regenerated micropowder

分析原因,加入碱性激发剂能够提高材料的液相碱度,使液相pH值保持在适宜的范围内。液相碱度的提高会促使再生微粉表面SiO2、Al2O3的化学位断裂,更容易与活性成分发生反应,例如水泥的水化产物Ca(OH)2发生火山灰反应,提高C—S—H、Ca3Al2O6·xH2O和钙矾石等水化产物的生成量,最终提高胶凝材料的早期水化反应速率,达到激发再生微粉活性的目的。虽然SiO2和Al2O3化学键的断裂程度和碱度直接相关,但过量的强碱可能会导致骨料中的活性成分(如SiO2)发生化学反应,并在骨料表面生成碱-硅酸凝胶,即碱-骨料反应。吸水后的碱-硅酸凝胶体积远大于反应前固体体积,大量碱-硅酸凝胶在骨料界面区积聚、膨胀,导致胶砂试样内部不均匀膨胀,内部结构密实性下降,影响胶砂试件的强度。因此,在使用碱激发时应当控制激发剂的用量。采用Na2SiO3·9H2O作为激发剂时,Na2SiO3·9H2O在材料体系中充当了骨架网络,再生微粉水化生成的C—S—H和Ca3Al2O6·xH2O等凝胶在Na2SiO3·9H2O构建的骨架网络中起到镶嵌和填充作用,微观上使得材料体系在结构上更加密实,宏观上表现为胶砂试件强度得到提高。但是过量的Na2SiO3·9H2O在材料体系中充当骨架网络,可能会减小再生微粉与水泥熟料的接触面积,影响两者之间的火山灰反应,就会减少C—S—H,Ca3Al2O6·xH2O和钙矾石等水化产物的生成量,间接影响了水化反应速率,最终导致胶砂强度降低。

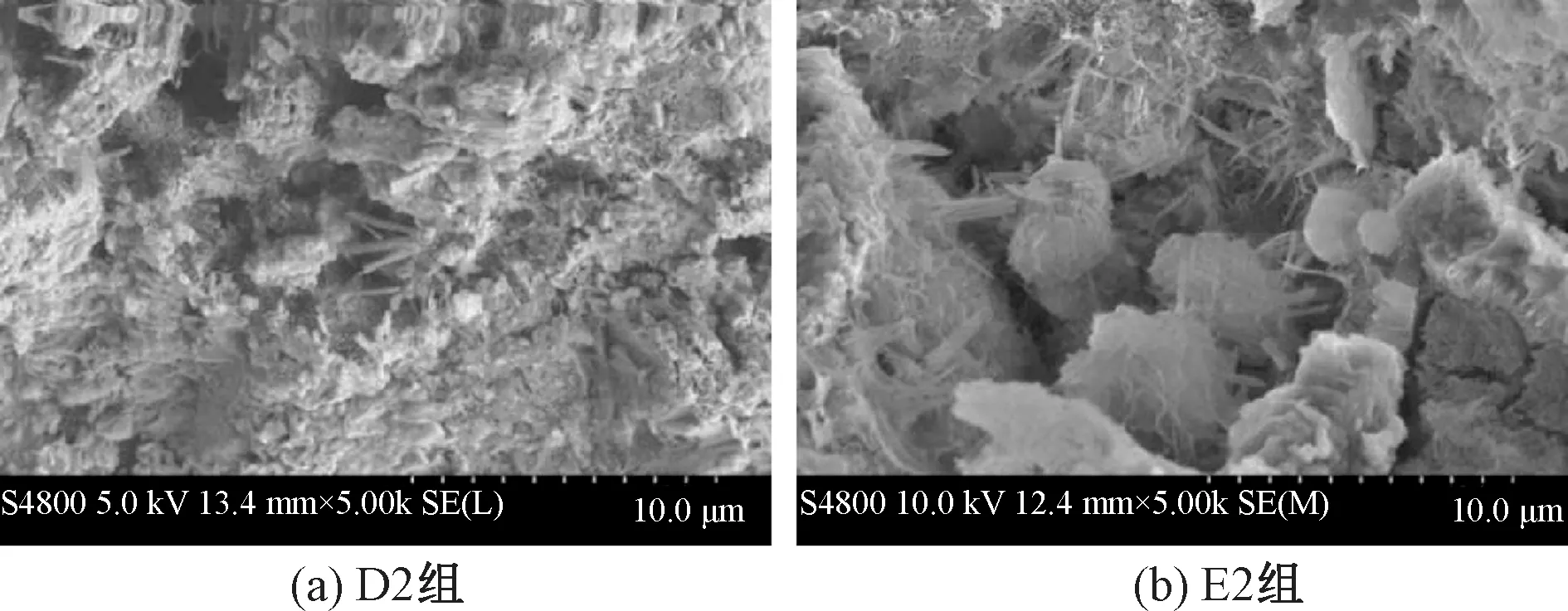

D2、E2试样的微观形貌如图3所示。由图3可知,B组、D2组和E2组均有钙矾石(柱状晶体)生成,B组试验中存在大量孔洞,结构疏松。经过化学激发剂激发后的E2组试样中孔洞较少,微观结构较B组更为致密。D2组试样微观结构相较E2组更加致密,说明D2组再生微粉的活性激发效果在化学激发组中的效果最好。

图3 D2、E2组SEM图Figure 3 SEM image of group D2 and E2

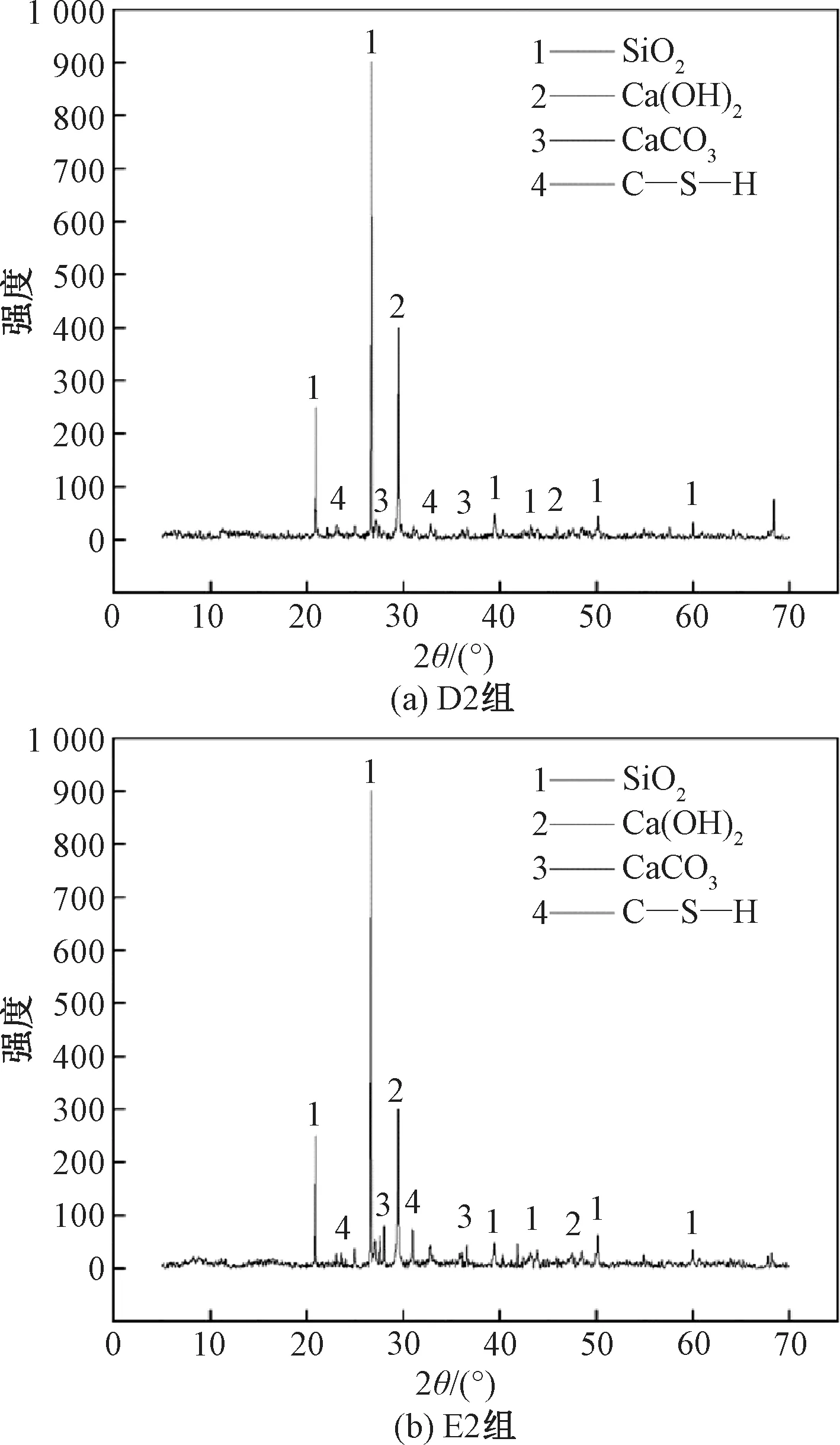

D2、E2组试样的XRD衍射谱图如图4所示。由图4可知,试样主要由SiO2、Ca(OH)2、CaCO3和C—S—H四种物质组成。结合图2(b)可知,D2组中Ca(OH)2的衍射峰最强,B组次之,E2组最弱。B组中SiO2衍射峰最强,D2组与E2组中SiO2衍射峰几乎相同。这是因为D2组胶砂试件从外部掺入了Ca(OH)2,其余组试件中Ca(OH)2主要源于水泥水化,SiO2主要来自骨料中的砂和再生砖微粉。说明经过化学激发后,部分再生微粉中的SiO2被活化,与水泥水化产物Ca(OH)2发生了火山灰反应,生成了C—S—H。

图4 D2、E2组XRD衍射谱图Figure 4 XRD diffraction pattern of group D2 and E2

2.3 高温对再生微粉活性的影响

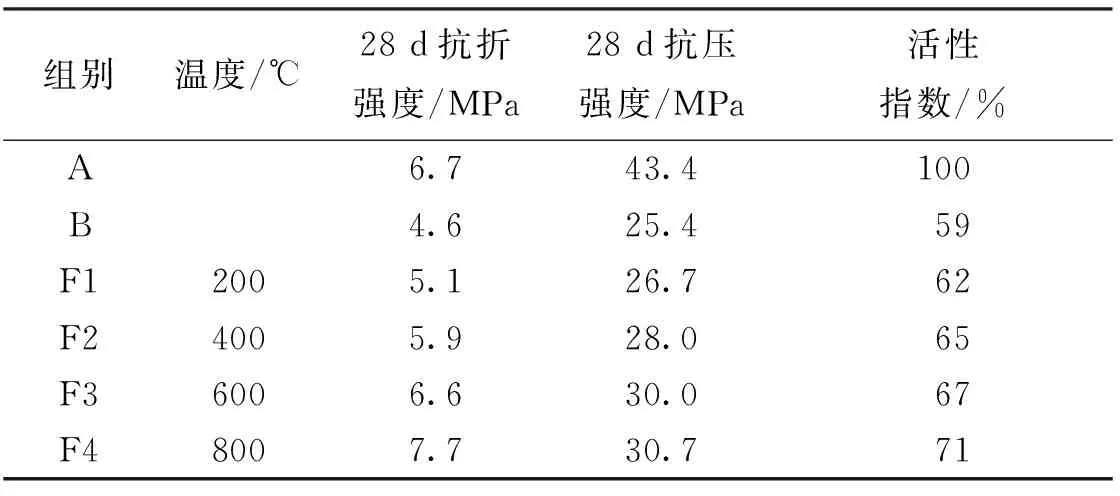

高温激发后再生微粉的活性指数试验结果如表6所示。由表6可知,再生微粉30%取代水泥的胶砂组(B、F1、F2组)活性指数较A组大幅下降,分别为A组活性指数的59%、62%和65%。随着温度的升高,再生微粉的活性指数提高,F3、F4组活性指数分别较B组提高了13.6%、20.3%。当高温为800 ℃时,再生微粉活性指数达到最大值,胶砂试件28 d抗折强度达到7.7 MPa,分别较A组、B组提高了14.9%,67.4%。因此,本文试验条件下再生微粉的最佳高温激发温度为800 ℃。这是因为高温能使再生微粉中原有的水化产物发生分解,“还原”为活性较高的原始材料,特别是当温度达到800 ℃时,不稳定状态的水化产物彻底分解。有研究[14]指出,高温还使再生微粉中的SiO2、CaO、Fe2O3及Al2O3等氧化物含量增大,而这些也正是水泥的主要成分。

表6 高温对再生微粉活性指数的影响Table 6 The effect of high temperature on the activity index of regenerated micropowder

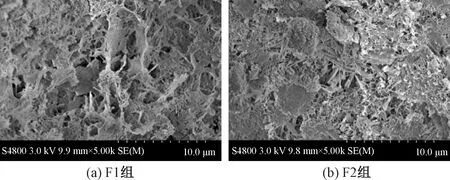

F1、F2组试样的微观形貌如图5所示。由图5可知,经过高温激发,胶砂试件内部有少量的孔洞和微裂缝,但在孔洞中存在交错的网状与针棒状水化产物,其微观结构较为致密。高温激发能使再生微粉中的SiO2和Al2O3等活性组分的化学键位发生断裂,使一部分原本不参与水化的再生微粉发生反应并生成大量网状C—S—H凝胶,且随着高温温度的提高,再生微粉中的活性组分被进一步激发,也生成了更多的C—S—H凝胶。高温后再生微粉中原有的水化产物分解,然而新生成的水化产物有效填补了孔洞与微裂缝,使得胶砂试样的微观结构变得致密,提高了胶砂试件的抗压强度。

图5 F1、F2组SEM图片Figure 5 SEM image of group F1 and F2

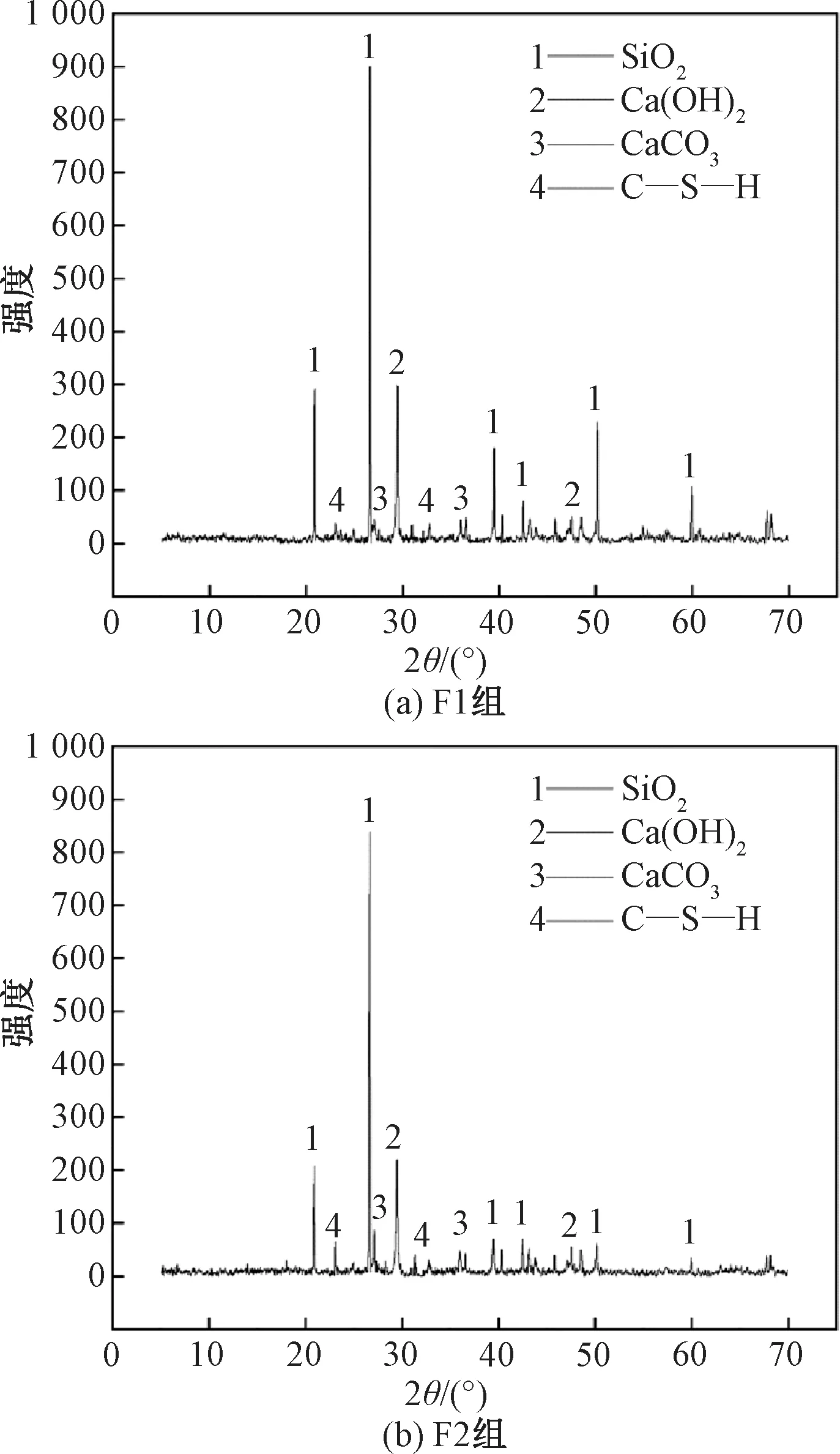

F1、F2组试样的XRD衍射谱图如图6所示。由图6可知,材料主要由SiO2、Ca(OH)2、CaCO3和C—S—H 4种物质组成。结合图2(b)中B组XRD衍射谱图,可以看出,B组中Ca(OH)2和SiO2的衍射峰最强,F1组次之,F2组最弱。而在高温组胶砂试件中,Ca(OH)2主要源于水泥水化,SiO2主要来自骨料中的砂和再生砖微粉。说明经过高温激发后,部分再生微粉中的SiO2被活化,与水泥的水化产物Ca(OH)2发生了火山灰反应,生成了C—S—H。图6(b)中的C—S—H峰值高于图6(a)也印证了这一点。

图6 F1、F2组XRD衍射谱图Figure 6 XRD diffraction pattern of group F1 and F2

3 结论

(1)采用机械激发后,再生砖微粉活性指数随球磨时间的增加呈现先上升后持平的趋势。球磨时间45 min时,再生砖微粉活性指数达到该组最大值71%。

(2)采用化学激发后,再生砖微粉活性指数随Ca(OH)2与Na2SiO3·9H2O掺量的增加均呈现先上升后下降的趋势,均小于纯水泥胶砂组(A组)。当Ca(OH)2掺量为3.0%时,再生砖微粉活性指数达到该组最大值65%。

(3)采用高温激发后,再生砖微粉活性指数随高温温度的增加呈现上升的趋势。高温温度为800 ℃时,再生砖微粉活性指数达到该组最大值71%。

(4)根据各组试验结果分析得出,800 ℃高温激发效果与球磨45 min机械激发效果最优,工程中考虑到激发效果、能耗、经济与实际操作难度,可优先选用球磨45 min激发方式。