收割机作业路线和地块条件匹配模型与分析

周陈林,汪小旵,何瑞银,徐高明,梁 磊,丁启朔*

(1.南京农业大学 工学院,江苏 南京 210031;2.江苏省智能化农业装备重点实验室,江苏 南京 210031)

【研究意义】农业机械化是实现农业现代化的重要途径[1],机械化是提高生产效率、减少劳动强度、提高作物生产率和盈利能力的关键农业技术[2]。农业机械在农业生产的各个环节被广泛使用[3]。对于水稻收获环节而言,该环节是机械化生产的关键环节且季节性较强,收获期延迟将造成适时性损失,导致水稻产量下降、品质降低,造成经济损失[4]。提高作业效率,有利于抢农时、减少收获损失[5]。因此农民在收获之前明确作业时间、成本消耗和收割机作业效率对于提高水稻产量和品质至关重要[6]。收割机的作业效率受到地块地理特征、田间作业方式及机械性能等因素的影响[7],开展其对收割机作业效率影响机理的研究,能够为提高收割机作业效率提供参考依据。【前人研究进展】国内外专家针对提高农机作业效率、降低生产成本等问题从不同角度进行了一系列的研究。Gonzalez 等[8]针对地块规模、形状等地块地理特征对耕作机械作业效率的影响进行了研究;乔金友等[9-10]建立了收割机组技术生产率及纯时间利用率与地块条件的关系模型,并探究了其变化规律;张凯等[11]建立了不同作业路线下收割机生产率计算模型,探究了收割机作业路线及地块面积与收割机生产率的变化规律;Spekken 等[12]根据地块的形状得到最优作业方向,实现了农机作业效率的提高;黄小毛等[13]利用禁忌算法,优化路径排序,提高了转弯效率;孔德刚等[14]对大功率拖拉机播种作业效率进行分析,表明选用适配的播种机,可以减少故障时间;相关专家则通过线性和非线性规划的方法[15-18],以及建立模糊综合评价指标体系的方法[19-21]来合理的适配农机;冯江等[22]对联合收割机的转向机构研究,减少了收割机的转弯时间;Veerangouda 等[23]对收割机做作业质量、效率、成本等方面的分析改进了机械性能,实现作业效率提高,作业成本降低。由于我国南方丘陵稻田居多,水稻收获虽然已经实现机械化,但是因为狭小的地块特征,收获作业呈现其独有的特征。【本研究切入点】国内外多基于农机幅宽、功率和作业方向优化对农机作业效率的影响进行研究,并取得了重大的成果,但大多是以大功率农机为研究对象的定性分析。关于农机作业路线和地块特征对收割机纯作业效率、实际作业效率的影响及其两者之间变化关系对作业路线与地块条件的匹配研究较少。【拟解决的关键问题】针对不同作业路线下,建立南方水稻收割机纯作业效率和实际作业效率与地块特征变化的数学模型,探究不同地块特征和作业路线下收割机纯作业效率和实际作业效率变化规律及关系,以期为收割机路线优化、土地整理、收割机作业路线与地块条件合理匹配提供科学依据和技术参考。

1 材料与方法

1.1 收割机纯作业效率和实际作业效率

联合收割机的作业效率表示单位时间内收割机作业的面积,可分为理论生产率和实际生产率[6,24],理论生产率表示收割机在理想的作业环境下,不包含故障维修,加油,地块、作物等因素,但是在实际生产过程中收割机必然存在时间损失,收割机完成作业的总时间是各项目时间的总和[25-27]。在实际生产中实际生产率计算公式为:

式中:Qe表示收割机的实际生产效率,hm2/h;S表示收获地块面积,hm2;Te示收割机实际收获时间,h。

理论作业生产率即纯作业生产率,表示收获作业面积与纯作业时间的比值,纯作业时间为收割机收获作物所花费的直行时间。

式中:Qp为纯作业生产率,hm2/h;Tp为纯作业时间,h。

1.2 收割机的作业路线

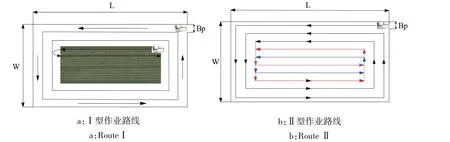

南方小地块水稻收割机在田间进行收割作业时,常用作业路线有2 种,第一种作业路线是收割机先经过3 圈90°转弯的回字形收获,留出收割机转弯空间,然后沿180°转弯的S 型路线收获,为Ⅰ型作业路线(图1a)。

第二种作业路线是收割机沿回字形路线逐渐向内收获,但在最后3个行程时,为减少转弯,收割机直接通过短边,然后转弯沿长边收获,为Ⅱ型作业路线(图1b)。

图1 收割机常用作业路线Fig.1 Common operation route of harvester

1.3 收割机的作业时间构成

对于单一块地而言,收割机收获作业时,整个生产流程包括收割、地头转弯、出地卸粮、卸粮、进地收割等必要环节,以及故障维修、加油、运粮车未到达产生的卸粮等待时间等非必要环节,非必要环节出现的频率和每次花费的时间长短不同[9,28],收割机的作业总时间为:

式中:T为收获各个环节时间之和,s;Ts为收割作业直行总时间,s;Tt为收割作业转弯消耗的总时间,s;To为出地卸粮消耗的总时间,s;Tu为卸粮消耗的总时间,s;Te为卸完粮进地收割消耗的总时间,s。

1.4 数据来源

试验以田间调查的方式展开,地点为南京市六合区八百桥农村地区,该地区具有南方地区典型的地块特征。测试方法参考文献[8]中的方法,选取田间调查测试的收割机型为沃得4LB-150AA、沃得尊享版112,试验地块规模为35 m×77 m,重复试验3 次,分别记录收割机在2 种作业路线下的非恒速作业时间、恒速作业时间及相应行驶距离、90°和180°转弯时间、卸粮时间、进出地时间及相应行驶距离、空行程行驶时间等收割机基本作业参数。因收割机喂入量受到恒速行驶速度、谷物密度、割幅影响,同时与脱粒滚筒转速有关[29],某种确定型号的收割机在相同种植密度稻田作业时,其恒速行驶速度与收割机自身参数有关,具有普适性。

收割机的直行时间包括长边直行时间和短边直行时间,收割机在进入地头开始收获,由静止先经过加速,达到恒速后保持该速度收割,转弯前减速完成一行作物收获,由于相同收获方式下,非恒速收获距离较短,所用时间和距离无显著性区别,取试验地块条件下非恒速下作业环节所需时间平均值,记作tˉ,根据试验测试不同收割机收获时的恒速作业速度,同机型不同地块条件下无显著差异,记收割机恒速环节平均速度为v,则非恒速平均速度可记为v/2。表1中给出了收割机基本作业参数和各作业环节时间值。

表1 收割机基本作业参数测试数据Tab.1 Test data of various time parameters of harvester

2 收割机生产率估算模型的建立

2.1 Ⅰ型路线收获模型

经过田间调查发现,南方稻麦轮作区除在地块地理特征上与大农地存在较大区别以外,在机械作业行为模式上也有很大不同,在收获路线上有很明显的地方特色。收割机采用Ⅰ型作业方式收获时,需要进行3圈的回字形收获,留出地头转弯空间,然后再S型收获,因此两部分作业时间需分别计算。

2.1.1 行程数 收割机的行程数等于地块宽度与割幅的比值,该值可能是小数,但在实际作业过程中,即使剩余未收获宽度不足一个割幅,仍需要一个行程完成收获。因此该值需向上取整,在Ⅰ型收获方式中,由于收割机需要留出转弯空间,因此剩余区域的所需总行程数为:

式中:n剩余区域总行程数,W为地块宽度,m,Bp为收割机割幅,m。

2.1.2 非恒速作业时间 Ⅰ型收获方式的非恒速作业时间为前3 圈的回字形收获非恒速作业时间与之后的S 型收获的非恒速作业时间之和,回字形收获的行程数以圈计,一次行程为一圈,一圈完成4 行(长边和短边分别2个)收获,每行收获包含2次非恒速收获,因此每圈包含8次非恒速作业,非恒速作业时间是行程数的8倍;而S型收获每次行程收割一行,非恒速作业次数为行程数的2倍。故Ⅰ型收获的非恒速总作业时间为:

式中:Tn1为非恒速作业总时间,s。

2.1.3 恒速作业时间 Ⅰ型路线的恒速作业时间为前三圈回字形收获恒速作业时间与之后的S 型恒速作业时间之和。前三圈恒速作业时间为恒速作业距离与恒速行驶速度v的比值,恒速作业距离为行程长与非恒速行驶距离的差值。前三圈回字形收获的非恒速行驶次数是行程数的8 倍。非恒速行驶距离为非恒速平均作业时间tˉ与平均速度v/2之积,前三圈恒速平均行驶时间为:

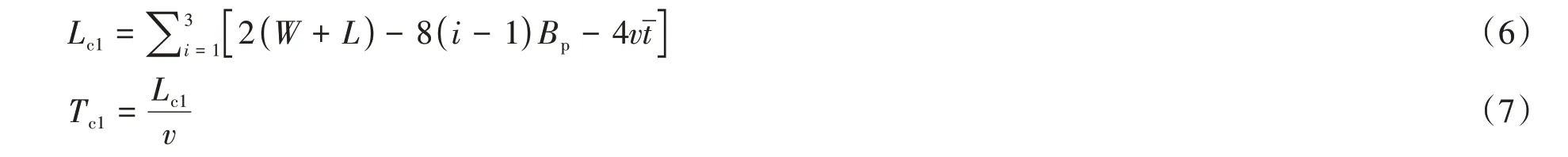

式中:Lc1为前3圈恒速作业距离,m;Tc1为前3圈恒速作业时间,s;v为恒速行驶速度,m/s。

同理,S型收获恒速作业次数与行程数相等,S型收获的恒速作业时间为恒速作业距离与速度v的比值:

式中:Tc2为S型收获恒速作业时间,s。

Ⅰ型路线恒速作业总时间为回字形收获和S型收获恒速总时间之和。

式中:Tc为Ⅰ型路线恒速作业总时间,s。

总直行时间为非恒速作业时间与恒速作业时间之和。

2.1.4 转弯时间 Ⅰ型路线包括的回字形收获和S型收获转弯通过的距离和转过的角度不同,因此所用的转弯时间不同,通过田间调查获取两种路线下的单次平均转弯时间分别为tˉt1和tˉt2,转弯总时间为平均转弯时间与转弯次数之积,回字形收获的每次行程需要转弯4次,S型收获每次行程一次转弯,总转弯次数比行程数少1次,因此转弯总时间为:

式中:Tt1为转弯总时间,s。

2.1.5 卸粮前准备时间和卸粮后进地时间 卸粮前准备时间是收割机出地卸粮所花费的时间,由于收割机完成一次卸粮需出地卸粮,然后回地收获,一次往返,由于收割机每次卸粮到卸粮点的距离不相等,平均距离用地块中心到卸粮点的平均距离lˉ来计算,卸粮进出地平均时间为收割机卸粮平均距离lˉ与收割出地卸粮速度vu和进地收割速度ve的比值,这两个过程所用的总时间分别为其过程单次平均时间与卸粮次数nu之积,卸粮次数为地块总产量与收割机粮箱容量的比值。故卸粮前准备时间和卸粮后进地时间为:

式中:To1为单次卸粮前准备时间,s;Te1为单次卸粮后进地时间,s;nu卸粮次数;A为收割地块面积,hm2;Y为单位面积产量,kg/hm2;ρ为水稻的堆积密度,kg/m3;V为收割机粮箱容积,L;Toe1为卸粮前准备时间和卸粮后进地总时间,s。

2.1.6 卸粮时间 卸粮总时间Tu为粮箱容量与卸粮速度的比值,收割机型号相同时卸粮时间无明显差异,因此卸粮总时间为单次平均卸粮时间tˉu与卸粮次数nu之积。

式中:Tu表示卸粮总时间,s。

综上,对Ⅰ型收获分析,可得到该作业方式下的纯作业效率模型为:

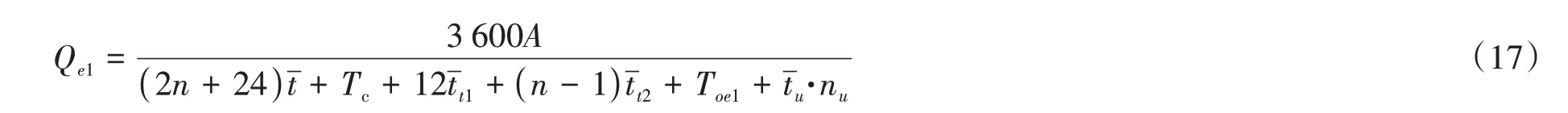

实际作业效率:

式中:Qp1为Ⅰ型路线纯作业效率,hm2/h;Qe1为Ⅰ型路线的实际生产效率,hm2/h,A为收获地块面积,hm2。

2.2 Ⅱ型路线收获模型

收割采用Ⅱ型收获方式即回字形收获,但是到最后3个行程的时候,为减少转弯时间,不收割短边直接通过,然后转弯继续收割长边(如图1b所示)。

2.2.1 行程数 收割机在采用Ⅱ型路线时,最终收获长边完成收获,且最后一次短边为直接转弯,因此长边作业次数比短边多2次,各自作业次数分别为:

式中:nl为长边作业次数,ns为短边作业次数。

2.2.2 直行时间 直行时间包括长边直行时间和短边直行时间,都是由恒速和非恒速行驶时间组成,短边最后3个行程不收获作物为空行程,长边作业行程数不变。Ⅱ型路线方式为回字形收获,每行收获包含2次非恒速收获,只需减去最后直接通过短边包含的非恒速作业时间,故非恒速作业时间为:

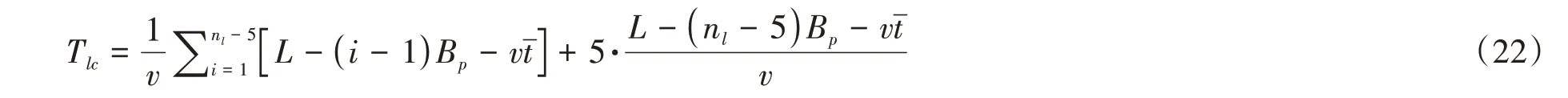

长边恒速作业时间为长边恒速收获总距离与恒速作业速度v的比值,Ⅱ型路线方式因最后3个行程不收获短边,直接通过收获长边,因此到最后3个行程之前的长边收获长度逐次减少一个割幅Bp长度,直到最后3个行程,收获长边的距离相等;因此长边恒速作业时间为:

式中:Tlc为长边恒速作业时间,s。

短边恒速作业时间为短边恒速作业总距离与恒速作业速度v的比值,但是短边一般最后3个行程收获,为提高收获效率,直接通过,因此空行程行驶时间总时间为空行程行驶平均时间tˉk与次数之积。因此短边恒速行驶时间为:

式中:Tsc为短边恒速作业时间,s;Tk为空行程行驶时间,s;tˉk空行程行驶平均时间,s。

2.2.3 转弯时间 收割机采用Ⅱ型路线方式时,一个行程为一圈,完成一个行程收获,需要收获2次长边或短边,但是收割收获时,开始收获不需要转弯,最后一行的收获只需要转弯一次与S型相同,因此总转弯次数nt为:

由于最后一次转弯为S 型路线转弯,与回字形转弯距离和角度不同,因此转弯总时间为各自单次平均转弯时间和与转弯次数之积。

式中:nt为转弯次数,Tt2为Ⅱ型路线方式转弯总时间,s。

由于在收获过程中,收割机的粮仓在任何地方都有可能满箱,因此卸粮前准备时间和卸粮后进地时间可以采取与Ⅰ型路线相同的计算方式。

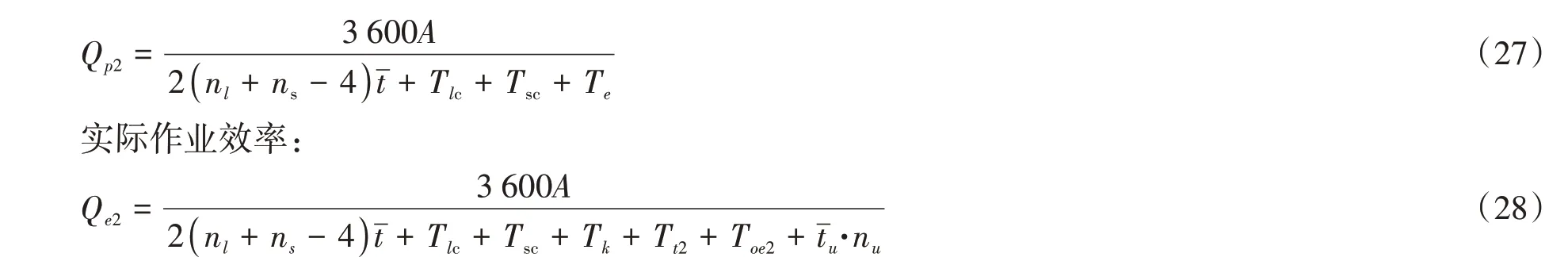

因此,可以得到采用Ⅱ型路线方式的纯作业效率模型为:

式中:Qp2为Ⅱ型路线纯作业效率,hm2/h;中Qe2为Ⅱ型路线方式的实际生产效率,hm2/h。

2.3 作业效率模型验证

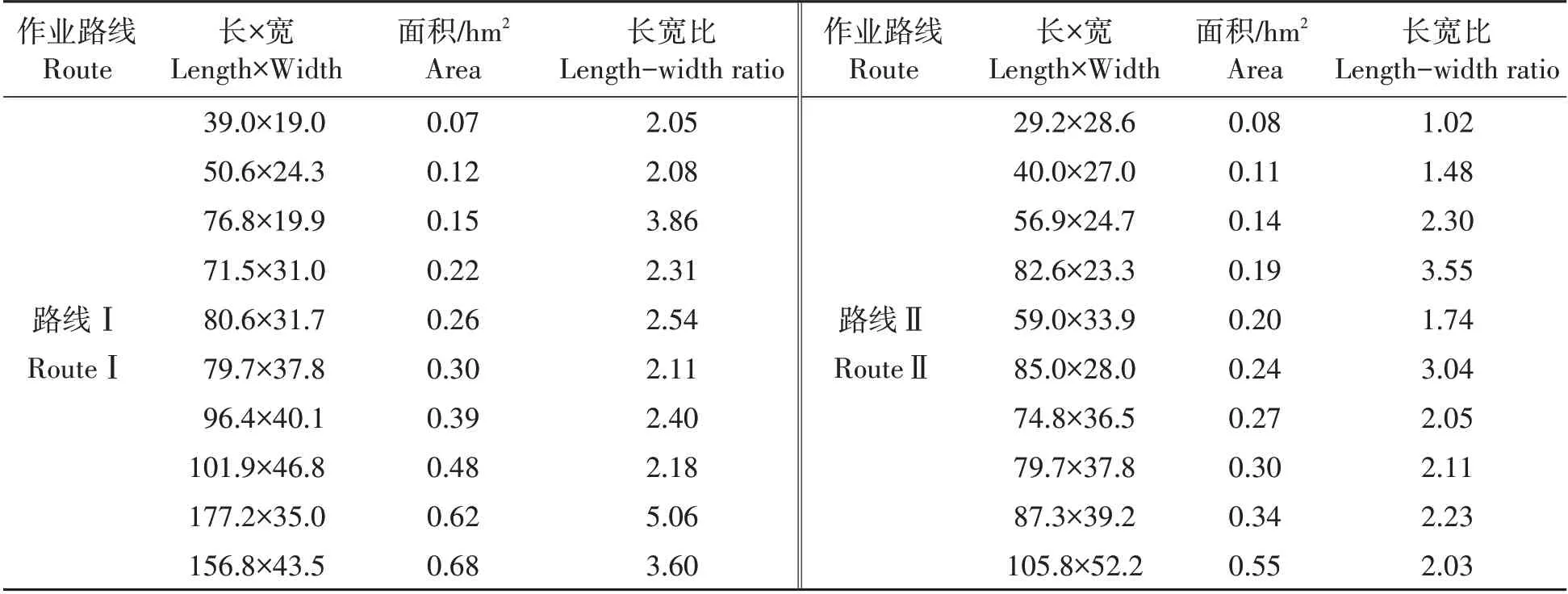

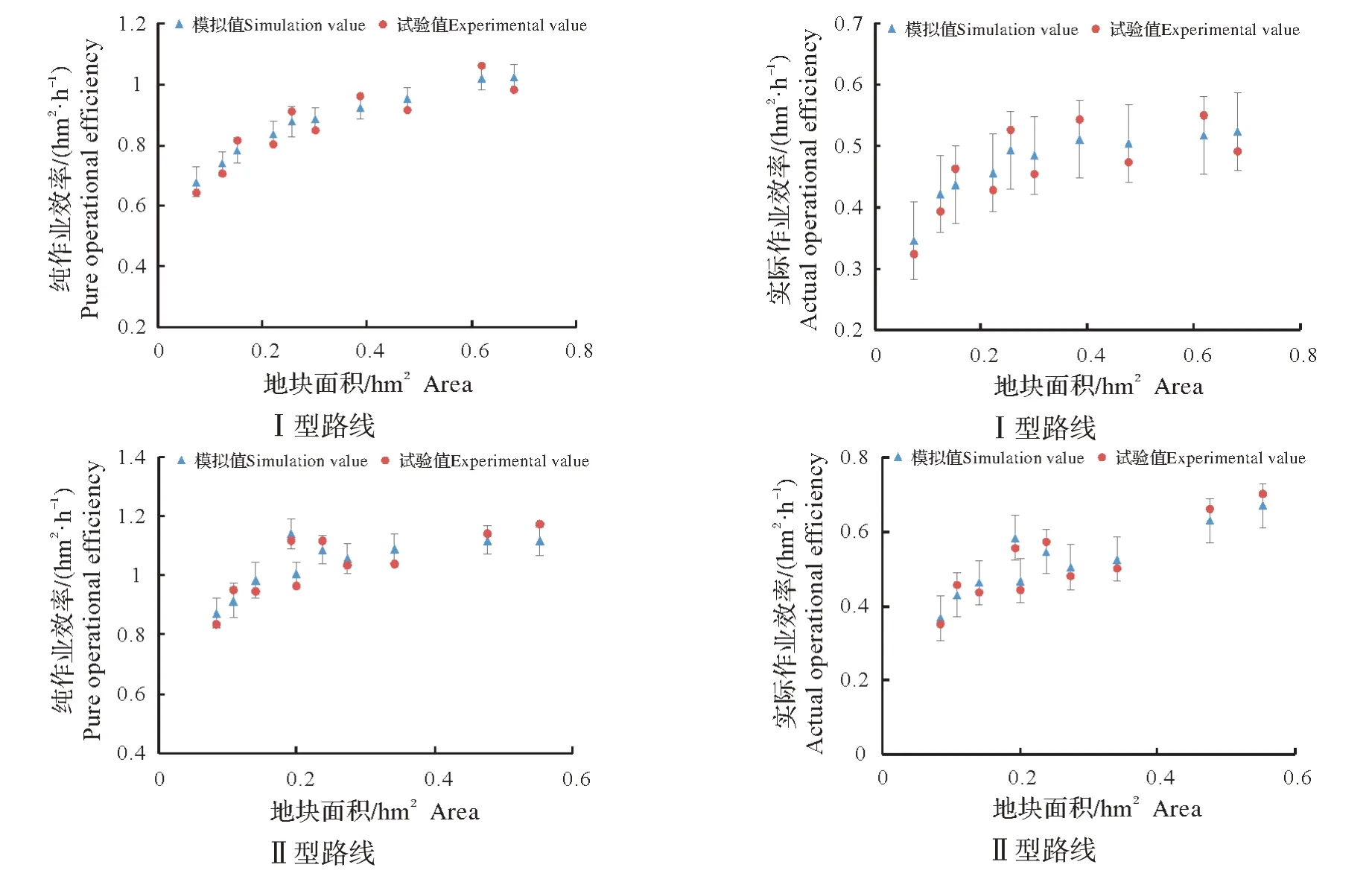

对作业效率模型验证性分析,用沃得锐龙尊享版112 收割机实测两种路线下的收获作业效率,两种路线各选取10块地,试验地块参数如表2所示;分别对比纯作业效率和实际作业效率的试验值和模拟值(图2);结果表明:两种路线的纯作业效率误差均小于7%,实际作业效率误差均小于8.7%,平均值误差均小于4.5%,两种作业路线的纯作业效率试验值与模拟值相关性系数均大于0.94,实际作业效率试验值与模拟值相关性系数均大于0.90,表明模型模拟效果良好。

表2 试验地块参数Tab.2 Test plot parameters

图2 收割机不同作业路线作业效率模拟值和试验值Fig.2 Simulated and experimental values of operation efficiency of harvester in different operation routes

3 作业效率影响因素分析

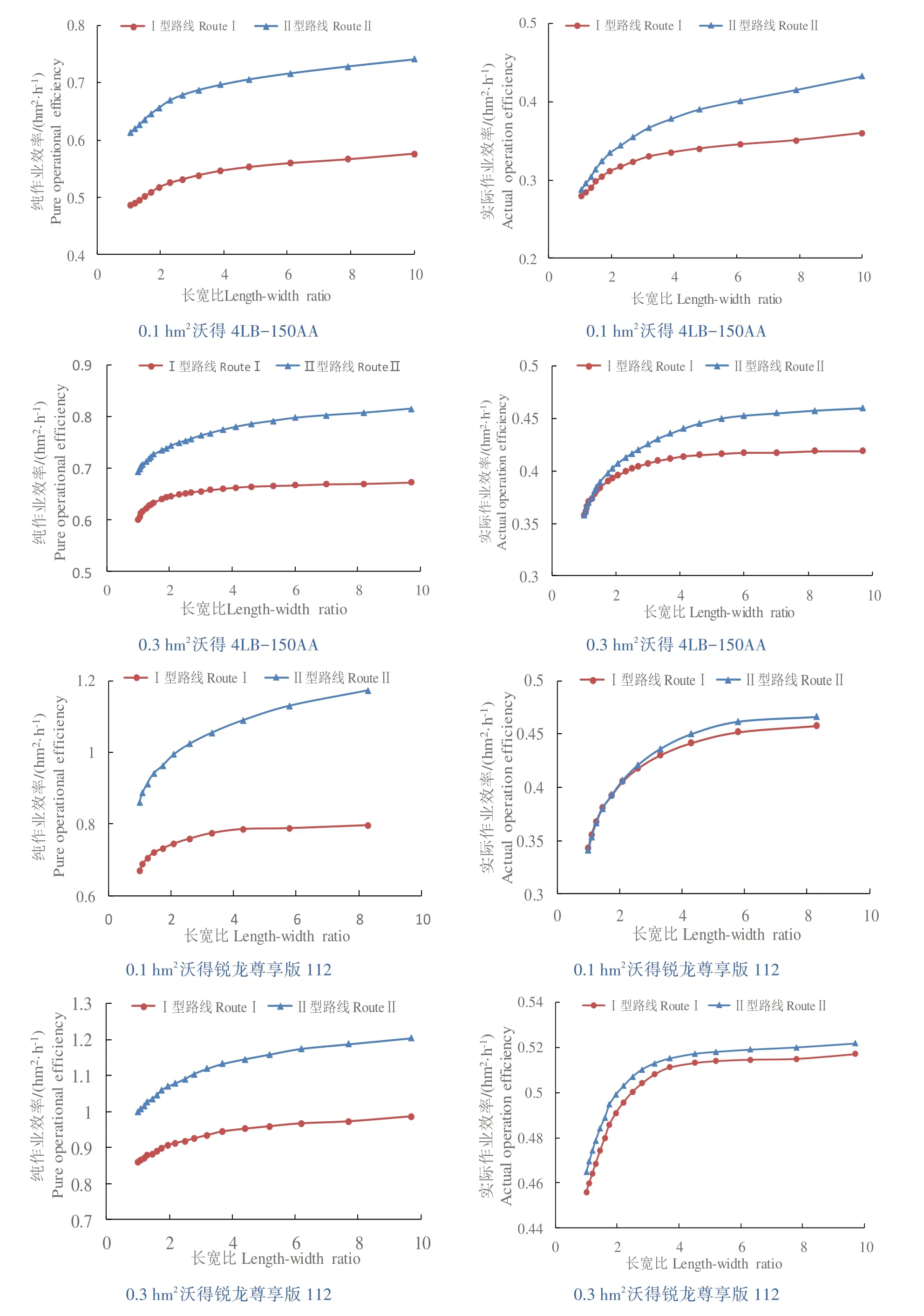

收割机的作业效率受到收割机型号、地块面积、长宽比等因素的影响[30-32],为探究收割机型号、地块面积和长宽比对纯作业生产率、实际生产效率的影响规律,利用建立的作业效率计算模型,编制MATLAB 计算程序,选取南方地块面积大小分布较广且具有代表性的2 种地块面积(0.1 hm2和0.3 hm2),2 种机型在2种作业路线下,纯作业生产率和实际生产效率随长宽比的变化规律。

计算2种作业路线的收割机纯作业生产率和实际生产效率随地块长宽比的变化趋势(如图3所示),结果表明,总体上看:不同的地块面积、作业方式、收割机类型纯作业效率和实际作业效率分别表现出相似的变化趋势。地块面积和型号相同时,随着长宽比的增大,收割机纯作业效率和实际作业效率均增大直至趋于平缓。表明长宽比的增加能够提高收割机作业效率,因为长宽比增加,收割机转弯次数减少,非恒速行驶距离占比降低;但是随着长宽比的增加,作业效率趋于平缓,表明长宽比增大对作业效率的提升存在上限。长宽比和型号相同时,地块面积的增大,纯作业效率和实际作业效率均增大,表明面积增大也能够提高收割机作业效率。对于2种作业路线,当地块面积相同时,不同的长宽比,收割机不同作业路线的纯作业效率和实际作业效率变化趋势相似;Ⅱ型作业路线与Ⅰ型作业路线的纯作业效率和实际作业效率相差最高分别为18.2%、3.7%。不同作业路线下收割作业效率与地块面积有关,收割机型号相同时,随着地块长宽比的变化,不同地块面积下Ⅱ型作业路线的实际作业效率均大于Ⅰ型作业路线。表明在南方小地块条件下Ⅱ型作业路线较Ⅰ型作业路线作业效率更高。收割机型号和长宽比相同时,面积增大,Ⅱ型作业路线的纯作业效率均大于Ⅰ型作业路线,但Ⅰ型作业路线的实际作业效率逐渐逼近Ⅱ型作业路线。表明Ⅰ型作业路线收获随着地块面积增大非作业时间占比小于Ⅱ型作业路线收获,随着地块面积增大Ⅰ型作业路线实际作业效率将会大于Ⅱ型作业路线。

图3 不同作业路线收割机作业效率与地块长宽比关系Fig.3 Relationship between harvester operation efficiency and plot length width ratio of different operation routes

4 结 论

本研究基于收割机不同作业路线的观测,提出了不同作业路线的纯作业时间和实际作业时间构成的计算公式,建立了对应的作业效率模型。2 种作业路线下,纯作业效率和实际作业效率的试验值和模拟值的误差在8.7%之内,相关性系数在0.9以上,模型模拟效果良好。

收割机的型号和作业路线,地块面积和长宽比,是影响作业效率的主要因素,适当增大地块面积和地块长宽比有助于提高收割机的作业效率,选择适当的作业路线能够提高收割机的作业效率。在南方小地块条件下Ⅱ型作业路线较Ⅰ型作业路线作业效率更高;比较2种作业路线收获的纯作业效率和实际作业效率,随着地块面积增大,Ⅰ型作业路线非作业时间占比小于Ⅱ型作业路线,Ⅰ型作业路线实际收获效率逐渐逼近Ⅱ型作业路线。表明地块面积增大Ⅰ型作业路线实际作业效率将大于Ⅱ型作业路线,因此大地块采用Ⅰ型作业路线更优。

收割机纯作业效率与实际作业效率不同,除了存在非作业时间外,说明收割机的实际作业效率还由于地块原因没有充分发挥,增大地块面积和长宽比可以提高作业效率,但作业效率增大存在上限,需要找到适合“度”和与其相匹配的收割机,充分发挥收割机的作业能力。