锂离子电池老化机制

唐盛贺,李 斌,刘伟健,吴星宇,钟 进,阮丁山

(1 广东邦普循环科技有限公司,广东 佛山 528100;2 广东省电池循环利用企业重点实验室,广东 佛山 528100)

锂离子电池在新能源汽车、分布式存储系统以及传统3C电池市场等耐用消费和投资市场中的开始渗透,需要对电池进行更复杂的评估。由于层状正极材料本身的局限性,高电压下过量脱锂导致层状结构不稳定,产生体相结构变化,伴随着相变和体积变化,使得晶胞参数变化、晶界错位、应力变化、颗粒开裂,导致容量快速衰减,功率降低;体相结构变化影响到表面结构变化,使得表面易产生裂纹,导致表面热稳定性减弱、金属溶解、析氧等;表面结构的变化伴随着界面副反应及氧的转移,使得电解液氧化、内阻增加、产气、热稳定及安全性能下降等,导致一系列宏观电池失效行为。在高电压下相变的可逆程度是决定层状锂电池应用的关键,而期望用单一的方法解决所有的问题是不现实的。

本文对锂离子电池的正极、负极、表/界面老化机制进行及影响部位进行分析论述。

1 锂离子电池老化

锂离子老化包括常温老化和高温老化,高温老化通常指45 ℃老化。锂离子电池是一个复杂系统,其老化过程相对复杂。锂离子电池正极和负极发生老化机理有很大的不同,电解质影响和电解质本身的老化主要发生在电极上并与电极相互作用,隔膜老化受到整个过程的影响;容量降低和功率衰减不是由单一原因引起的而是由许多过程因素相互作用导致,而这些过程因素在相近的时间范围内发生,大多数不能单独研究,这使老化机理的研究变得复杂。图1为锂离子内部老化失效示意图。

图1 锂电池内部老化失效示意图[1]

2 锂金属氧化物正极老化

2.1 结构方面

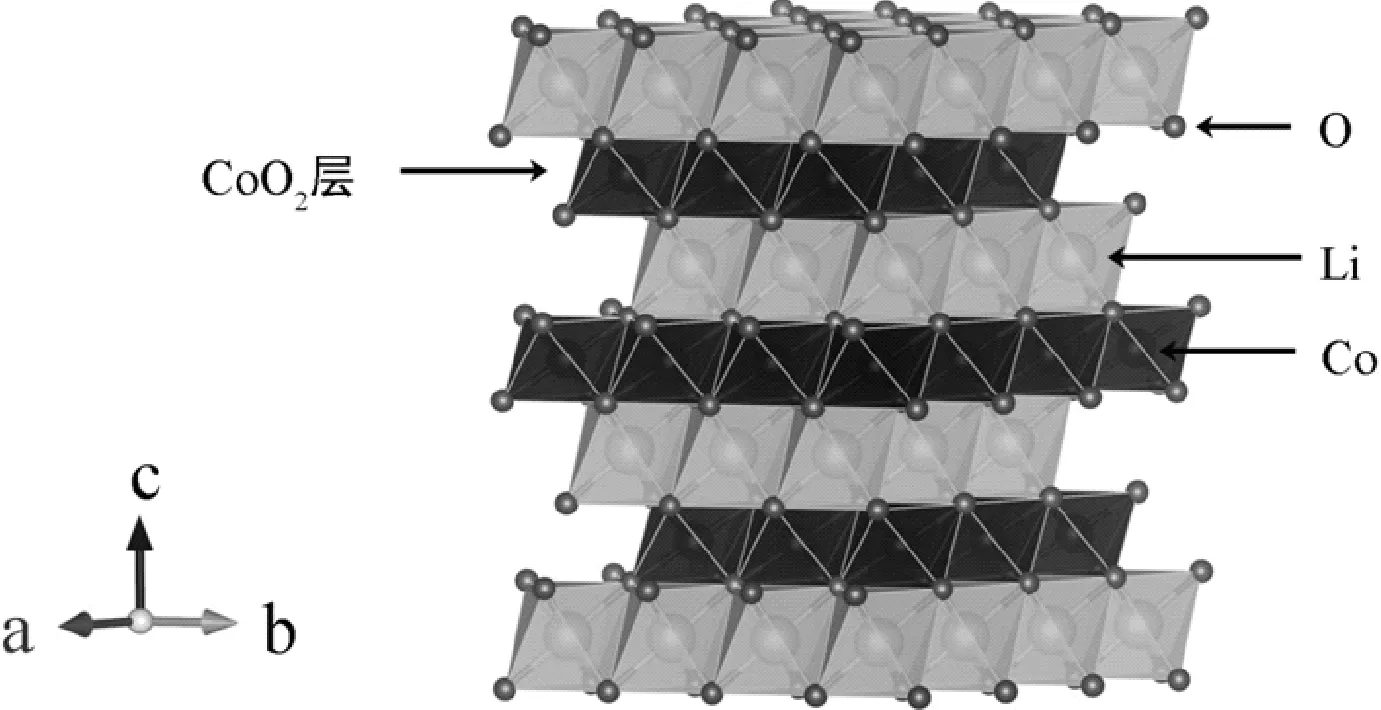

C.Vogler等[4]发现LiNiO2在电化学嵌锂/脱锂过程中表现出许多可逆相变,单斜相M1转变成脱锂相H3使得体积发生跳跃,导致容量衰减加快。M. Broussely等[5]发现加入部分钴可以防止单斜/六方相变,同时镁、铝掺杂进一步稳定了层状结构,抑制锂镍钴氧化物的体积变化,提高循环性能。多种元素共掺杂是抑制相变的一个发展方向。

图2 钴酸锂层状结构图[3]

2.2 正极老化影响

锂离子正极材料的表面与电解质相互作用形成CEI膜已被广泛研究和描述。根据部分研究人员观点,正极表面腐蚀使得界面阻抗增加是造成电池容量下降的一个原因[6]。界面阻抗显著增加归因于正极老化分解导致功率损耗,在高温和较高充电电压下正极材料表面损耗加剧[7]。

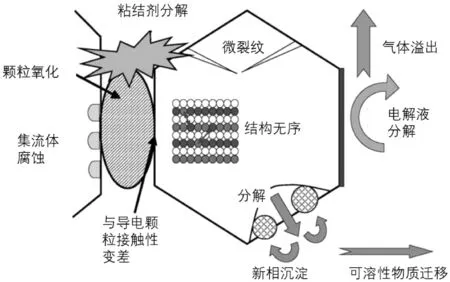

图3 正极材料基本老化机理

图3总结了正极基本老化机理,随着老化的进行颗粒氧化、集流体腐蚀、粘结剂分解、接触变差降低了锂离子得传导性,这导致界面/表面阻抗增加。除此之外,微裂纹的产生、表面新相沉淀、电解质的分解、可溶物质迁移还伴随着产气的发生,都促使正极材料进一步老化[8]。

正极活性材料的分解取决于充电状态和循环条件。锂离子在层状材料中脱/嵌过程伴随着材料体积发生变化, Li+脱出和嵌入达到一定量会产生相变,从而导致机械应力积累和晶格变形。正极材料上有许多变化,如活性物质老化,电极成分降解如导电剂、粘合剂、集流体的腐蚀,电解质成分氧化,表面膜的形成等,老化产物与正极材料相互作用影响锂离子电池的容量发挥,增加阻抗及降低循环寿命,如图4所示。

图4 正极材料老化机理的成因及影响

J L Liu等[9]发现电池经过一段循环周期后,正极老化是电池老化的关键因素,正极结构严重损坏可能是主要原因,新化学物质的出现则是关键指标。此外,过度充电过程也可能发生正极过渡金属溶解及锂的电镀催化电解液分解,并使得部分产物依附在负极表面,会使得放热反应在更低的温度下发生,从而加快电池老化。

3 碳质负极老化

3.1 碳质负极老化普遍影响

负极老化主导电池老化中,副反应在老化过程中起着关键作用。I. Bloom等[10]发现石墨负极处老化导致电极性能随时间和用途而改变,电池储存期间可能发生的老化效应,如自放电,阻抗升高、机械降解、锂析出等将影响电池的使用寿命。可以通过电化学“值”,如容量损失,阻抗上升,电势变化,荷电状态(SOC)和健康状态(SOH)等来把控存储过程中的老化问题。

老化会导致负极/电解质界面的变化和电解质本身变化,电解质及电极变化引起活性材料的变化,复合电极(集电器,活性材料,导电添加剂,粘合剂,孔隙率等)变化;多数文献数据都说明负极/电解质界面的变化是造成石墨电极老化的主要原因,因此对负极老化的影响将在此处进行更详细的讨论[11]。

3.2 负极/电解质界面的变化

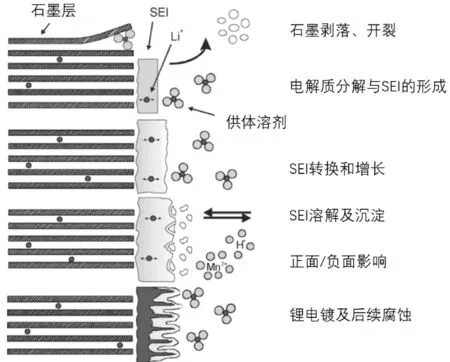

负极与电解质之间反应导致负极/电解质界面变化是负极老化的主要原因[12]。D.Aurbach等[13]发现锂离子电池负极工作电压在电解质电化学稳定性窗口之外,因此当电极处于充电状态时,在负极/电解质界面发生还原性电解质分解并伴随着不可逆的锂离子消耗,在负极表面形成SEI覆盖层,这个过程主要发生在第一个循环中。E. Peled等[14]发现在石墨表面上形成保护层在上述意义上没有SEI功能,该保护层上没有发生锂离子进出石墨结构,这些“非SEI层”仍然可以保护这些负极部位,使其不与电解质进一步反应;SEI层和非SEI层的组成有很大差异,由于功能和组成方面的明显差异, SEI和非SEI层的老化过程也不同,然而根据文献中的惯例将保护层都指定为SEI,而与其功能无关。

负极上形成SEI膜伴随着电解质分解及产物的释放,在SEI形成过程中消耗活性锂离子的量取决于石墨的比表面积以及材料层状结构。J.Y. Song等[15]发现,负极阻抗上升与电池功率衰减直接相关,负极阻抗增加是由SEI增长以及SEI成分和形态变化引起的;负极上SEI形成主要发生在最初的几周循环中,但SEI稳定转化和增长在整个循环和存储过程中都在进行,SEI由电解质分解产物组成,因此SEI的性能非常依赖于所用电解质的成份。

M.C. Smart等[16]发现成膜电解质溶剂和添加剂成份不仅对SEI形成过程起到支持作用,而且对抑制SEI的老化也具有积极的作用。高温对电池老化的不利影响主要归因于SEI膜开始破裂或溶解时SEI降解速率增加,但受损SEI可能会进行重组或溶解后重新沉淀;升高温度亚稳态有机SEI组分会转化为更稳定的无机产物,如碳酸锂、氟化锂等;无机SEI产物更稳定并且不易被溶剂分子渗透,但无机组分生长会导致SEI对锂离子电导率降低。

图5 负极/电解质界面发生变化

A.M. Andersson等[17]根据XPS分析提出,电解质中存在痕量水及微量酸性化合物与Li2CO3反应形成LiF和H2CO3。这些反应还伴随着SEI形态变化,转化过程中负极表面的一部分无法从与电解质接触,因此负极和电解质之间氧化还原反应会形成新的SEI膜从而导致容量进一步损失。然而上述机制不能解释由于碳基负极自放电导致充电容量损失由可逆部分和不可逆部分两个部分组成,在XRD和EIS测量支撑下,R. Yazami等[18]提出这种现象的起因是在电极/电解质界面形成亚稳态的电子-离子-电解质络合物。

负极/电解质界面的变化是造成负极老化的主要原因,可以通过调节成膜添加剂,降低痕量水分来提高第一周SEI的稳定性来改善负极老化。

3.3 其它对碳质负极的影响

低温下锂离子在碳负极以及电解液中扩散速率会降低,低温充电过程会伴随着金属锂镀层以及锂枝晶的生长等副反应[19]。D.T. Boyle等[20]认为,负极表面电解质的减少和SEI生长会在自放电期间造成大部分的容量损失,当石墨负极完全充电(锂化)至约10 mV时损耗加速,从而增加了电解质还原的热力学驱动力,为了最小化损失,可以在初始循环期间石墨负极上形成强钝化SEI。H.P. Lin等[21],发现低温、电池正负极不匹配(例如过多的正极材料,或者过少的负极),几何失配(例如正极在边缘重叠负极)和混合电势效应(例如局部不同的极化;电极厚度和孔隙率的影响)等提高了锂金属析出可能性。

石墨在脱/嵌锂离子期间体积变化相对较小,对材料可逆性的影响较小。溶剂嵌入石墨内部导致电解液还原或石墨内部气体逸出使得石墨剥落和石墨颗粒破裂是负极快速降解一个重要原因;溶剂嵌入被认为对活性物质变化影响最大,活性物质的变化会导致电池老化。复合电极内接触损耗会导致更高的电池阻抗,因此接触损耗属于老化的一个重要原因,接触损耗来源于活性负极材料的体积变化,这可能使得复合电极内机械崩解从而导致以下结果:碳颗粒之间的接触损耗,集流体与碳之间的接触损耗,粘合剂与碳之间的接触损耗以及粘合剂与集流体之间的接触损耗。同样电极孔隙率是保证负极性能的关键因素,因为它允许电解质渗透到电极主体中,会受到活性物质体积变化的影响。R. Spotnitz等[22]发现在复合电极中用作粘合剂的含氟聚合物(例如聚偏二氟乙烯)和共聚物(例如聚六氟丙烯-乙烯基二氟乙烯)会与负极中Li发生反应而生成LiF,这种反应积累可导致Li的消耗,使得电极性能的下降。H. Lee等[23]认为腐蚀产物具有较差电导率会导致过电势,使得电流和电势分布不均匀,导致锂析出,使得性能下降。

可以通过做好电池保温措施,降低接触损耗,提高电流和电势均匀性来改善负极老化。

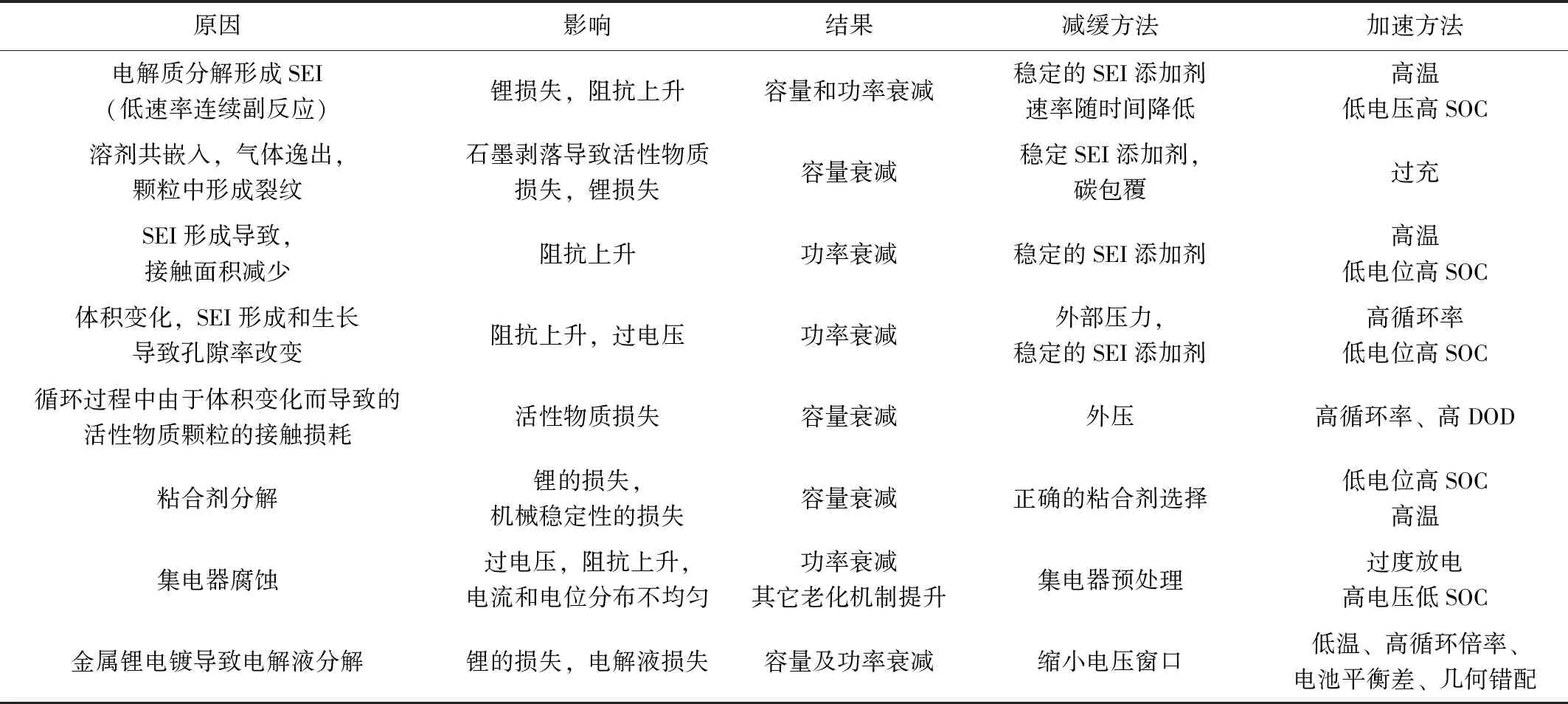

4 老化主要原因、结果及方法

正极老化主要体现在应力的积累导致微裂纹的产生、表面新相沉淀、表面岩盐相的生成、过渡金属溶解、可溶物质迁移还伴随着产气的发生,都促使正极材料进一步老化。

负极老化效应主要归因于负极/电解质界面的变化,碳基负极的主要老化机理可以简明地描述如下:(1)SEI的形成和增长导致负极处的阻抗上升。通常SEI的形成主要发生在循环开始时,SEI的生长在循环和储存过程中都存在,并且温度升高有利于SEI的生长,阻抗上升可能与功率衰减直接相关;(2)SEI增长的同时活性石墨中的Li发生反应,由于活性锂的损失,导致自放电及伴随着容量衰减;(3)SEI的形成和生长会导致复合负极内部与电解液逐渐失去接触,从而增加电池中的阻抗;(4)锂金属析出可能会在低温,高倍率以及电流和电势分布不均匀的情况下发生,锂金属与电解质发生反应会加速老化;(5)特定电解质成分对衰老机制的影响较大。

表1 锂离子电池老化原因、结果及影响

5 结 语

电池老化由电池阻抗增加、功率衰减及容量衰减等多种复杂机制造成的。材料本身性质、存储条件及循环条件会影响电池寿命及性能。高电量状态和低电量状态都会降低性能并缩短电池寿命。高温会加速衰减,低温(尤其是在充电过程中)也会产生析锂等负面影响。层状正极材料的相变伴随着结构的变化及应力的积累影响正极老化;石墨负极材料的结构变化相对次要,而负极/电解质界面的变化才是影响石墨变化的主要因素。可以通过CV、EIS、SOC、SOH、DCR、电势变化等电化学方法等来把控循环及存储过程中的老化问题。