基于响应面法的悬架优化与操纵稳定性分析

苏伟伟,晋民杰,范英

(太原科技大学 交通与物流学院,山西 太原 030024)

操纵稳定性是汽车非常重要的一个性能指标,车辆行驶过程中,车轮定位参数随车轮跳动的变化会影响车辆的操纵稳定性和安全性.张文[1]针对整车悬架建立响应面近似模型,应用遗传算法对整车进行多目标优化.胡晓磊[2]利用偏差分析软件对悬架关键安装点进行优化设计,有效降低了前轮定位参数超差率.李璞[3]基于稀疏响应面和序列二次规划算法对麦弗逊悬架进行优化,优化后悬架的性能得到提升.Emre Sert[4]通过调整悬架结构参数,提高了车辆的稳定性能.但是,这些研究在仿真优化的同时,并没有应用实车试验验证优化结果.

本文以车轮跳动过程中定位参数的变化量最小为优化目标,应用灵敏度分析法筛选设计变量.建立2阶响应面近似数学模型,应用NSGA-Ⅱ算法对优化模型进行寻优计算,在ADAMS环境下进行仿真分析,对比优化前后车辆操纵稳定性能变化,最后对优化结果通过实车验证.

1 悬架参数分析

1.1 建立悬架模型

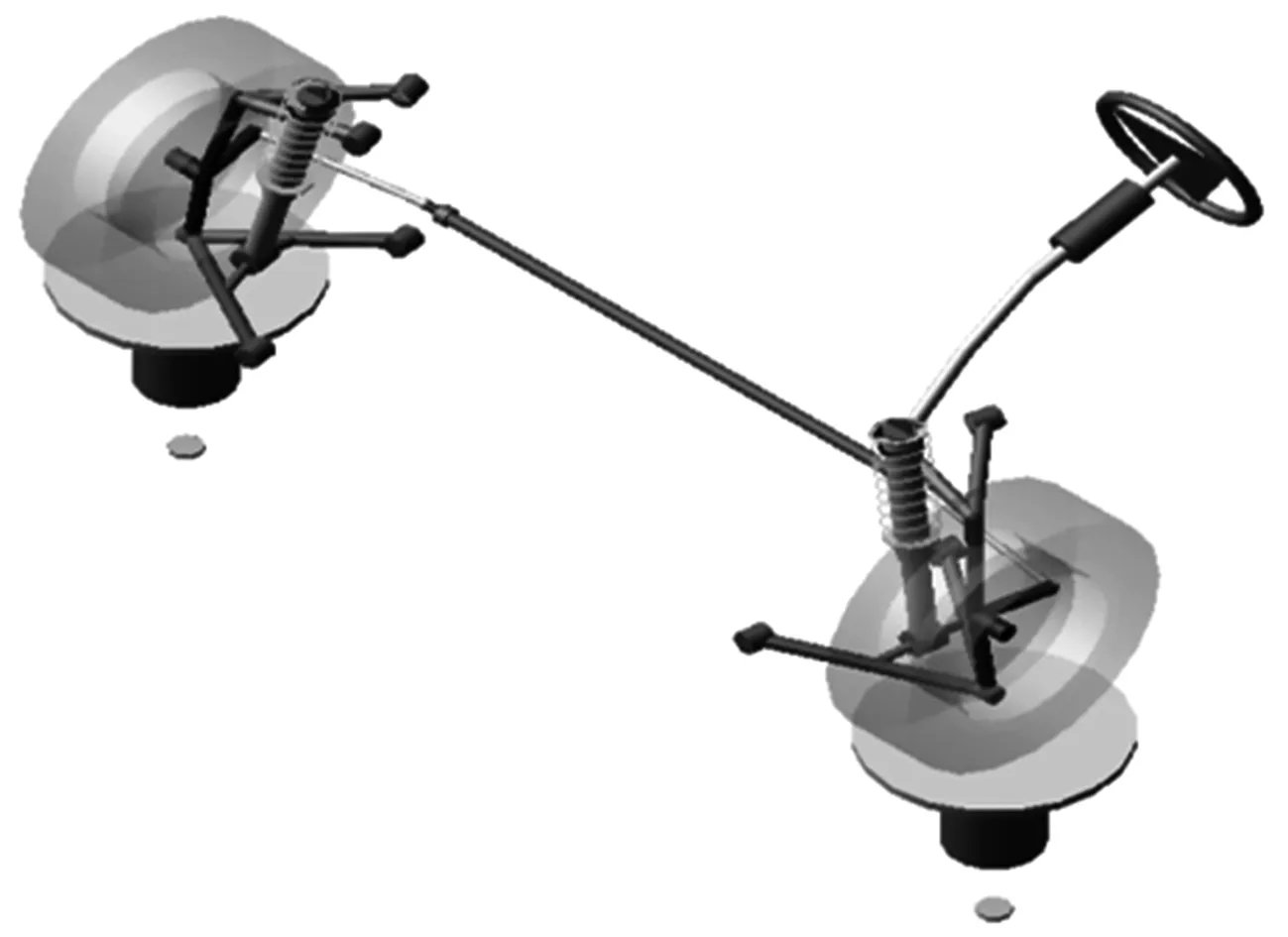

根据某乘用车设计参数,在ADAMS/Car中进行前悬架模型的建立.车辆主要参数如下:长×宽×高为4 533 mm×1 705 mm×1 490 mm;整备质量为1 200 kg;轴距为2 600 mm;轮胎规格为195/60 R 15;前轮外倾角为-0.5°;前轮前束角为-0.1°;前轮主销后倾角为2°;前轮主销内倾角为9°.图1为双叉臂前悬架模型.

图1 悬架模型

1.2 优化目标选取与灵敏度分析

在实际驾驶过程中,车轮定位参数的变化量会影响车辆的行驶能力,一般希望这种变化量尽可能小.因此将车轮跳动过程中定位参数的变化量最小设为优化目标.

为了筛选对目标值影响显著的硬点作为设计变量,需要对悬架硬点坐标进行灵敏度分析[5].首先在试验台架上,进行双侧车轮同向跳动试验,设置轮跳范围为±50 mm.以此为基础,在ADAMS/Insight模块以D-最优设计方法(D-Optimal)进行试验设计,选择可能性大的15个硬点参数, 设置其变化范围为-10~10 mm, 运行次数为1 024次.进行多次迭代试验后取得灵敏度大的6个硬点,分别为:下摆臂外点x、y、z坐标、阻尼器上点y、z坐标、下摆臂前点y坐标,因此选择这6个坐标为设计变量[6],并记为x1、x2、x3、x4、x5、x6,变化范围为-10~10 mm.图2为随车轮跳动量定位参数的变化曲线.图3为设计硬点坐标对定位参数的影响率.表1为设计变量取值范围.

图2 定位参数变化曲线

图3 设计硬点坐标对定位参数的影响率

表1 设计变量取值范围

2 优化设计

2.1 响应面模型

响应面法是基于多组试验数据,构造关于设计变量与响应值的近似数学模型,然后求解问题最优解的一种方法.该方法所建立的近似模型有结构简单、收敛快的特征[7].

(1)响应面近似模型

当设计变量与响应值线性相关时,函数为一阶模型,可表示为:

y=α0+α1x1+…+αnxn+ξ

(1)

大多数情况下数学模型为非线性,如模型是二阶的情况[8],表示为:

(2)

其中,α0、αi、αii、αij(i=1,2,…,n)都是响应面模型系数值,n为响应面变量个数,ξ为误差值.

以前述试验设计为基础,利用ADAMS对悬架进行迭代仿真,根据所得试验数据在MATLAB中应用最小二乘法进行拟合处理,解算模型回归系数,构建2阶响应面近似模型.部分回归系数如表2所示.表中y1,y2,y3,y4分别为设计变量对外倾角、主销后倾角、主销内倾角、前束角的近似模型.

表2 响应面模型部分回归系数

(2)确定性系数检验

为确保模型的可靠性,用确定性系数式(3)表示近似模型的拟合程度.

(3)

表3显示响应面模型拟合程度在90%以上,模型输出数据误差最大仅为5.1%,故可用该模型进行下一步优化.

表3 模型可靠性验证结果

2.2 优化模型

根据前面的试验结果,可得目标值的变化范围如下:

(4)

式中:y1、y2、y3、y4分别为外倾角、前束角、主销后倾角、主销内倾角的变化范围.

为了提高寻找最优解的收敛性,应用加权法将目标变量组合为两个综合目标函数f1、f2[9].考虑到前束角是配合外倾角设定的,组合为f1;同理,主销后倾角和主销内倾角组合为f2.参照李静[10]等人的文献,应用直接加权法计算加权因子,取值为:β1=0.51,β2=0.3,β3=2.78,β4=0.44.

则目标函数为:

f1=0.51|y1|+0.3|y2|

f2=2.78|y3|+0.44|y4|

(5)

经过加权处理后,优化模型为:

(6)

2.3 NSGA-Ⅱ优化算法

由于优化模型属于多目标优化问题,为了提高寻优能力和收敛速度,本文采用NSGA-Ⅱ优化算法求解Pareto最优解集[11].NSGA-II算法有搜索性能好、搜索效率高等优点,并且引入拥挤度和拥挤度比较算子,能够保证种群多样性.

(1)NSGA-II拥挤距离的计算,见式(7).

(7)

式中:ψ(si)为拥挤距离;M为目标数量;fm为目标函数;si为种群个体.

(8)

g=minj,k(fm(sj)-fm(sk))

(9)

其中,si≠sj≠sk∈F,fm(sk) h=maxj,k(fm(sj)-fm(sk)) (10) 其中,sj≠sk∈F,fm(sk) (2)NSGA-II拥挤度比较算子: ①如果个体si比sj所处的非支配层等级高,即simax ②如果si与sj等级相同,且si比sj拥挤距离大,即:sirank=sjrank且sid>sjd,则个体si获胜. 其中,simax、sjmax为非支配排序决定的配置排序,sid、sjd为拥挤度. 设置种群规模为100,杂交概率为0.9,进行200次的迭代运算.最终得到Pareto前沿面如图4所示. 图4 Pareto前沿面 为了尽量满足各目标达到最优,在各个目标之间进行协调权衡.由图4可得在AC段取值时会对f2产生巨大影响,同理,在BD段取值会对f1产生影响,因此采取折中处理取CD段中点E=(f1,f2)=(0.751 6,15.22),可得响应设计变量为: 根据上述所得响应设计变量修改硬点,再次进行同侧双轮跳动试验仿真.表4为优化前后仿真结果. 表4 定位参数变化 由表4可知:通过调整悬架结构参数,在轮跳试验中定位参数变化量明显减小,悬架性能得到提升,证明优化方法的有效性. 根据表1车辆参数,对车辆各个子系统进行设置,装配为整车模型[12].整车模型见图5. 图5 整车仿真模型 参照国标GB/T 632 3-2014[13]规定进行蛇形试验.按照QC/T 480-1999[14]对优化前后蛇形仿真试验进行评价,如表5所示. 表5显示,优化后蛇形试验综合评价分较优化前提升了4.1%.提高了车辆高速行驶状态下的稳定性,保证车辆高速工况下有良好的转向能力和舒适性. 表5 优化前后蛇形仿真试验综合评价计分值 根据上述优化结果,对实车悬架结构参数进行调校.参照GB/T 632 3-2014,进行蛇形试验,比较优化前后实车操纵稳定性变化.主要仪器及技术指标为: (1)TR60方向盘(转向力矩精度可达到 ± 0.5 N·m); (2)IMU04陀螺仪(角速度精度可达到0.1 (°)/s,加速度精度可达到0.002g); (3)DSP03多功能显示器; (4)VBOX模拟量采集系统. 试验样车及仪器如图6所示.图7为蛇形试验横摆角速度和转向盘转角的变化曲线. 图6 试验样车及仪器 (a) 横摆角速度 由图7可以看出在对悬架结构参数进行调校优化过后,车辆的连续转弯能力得到提升,在蛇行试验过程中表现良好.车辆的横摆角速均值较优化前下降了17.8%,操纵稳定性能得到提升,证明该优化方法的有效性. 利用动力学分析软件对悬架及整车进行建模,对悬架结构参数进行灵敏度分析筛选设计变量,采用响应面法建立2阶响应面近似数学模型并应用NSGA-Ⅱ算法对优化模型进行寻优计算,对比优化前后悬架性能变化.结果表明:轮跳过程中定位参数的变化量减小,证明悬架性能得到改善. 依据国家操稳试验方法及评价计分相关标准,进行操纵稳定性分析并对试验结果进行评价计分,并通过实车试验进行验证.结果表明:优化后蛇形仿真试验综合评价分较优化前提升了4.1%,在实车试验中,车辆横摆角速度降低且更加稳定,车辆转弯能力增强.证明对悬架结构的优化,有效提高了悬架性能和车辆的操纵稳定性,为后续研究提供参考.

2.4 优化结果分析

3 整车操纵稳定性分析

3.1 整车模型建立

3.2 操纵稳定性分析

4 实车试验

5 结论