原材料对预拌混凝土性能的影响及质量控制要点

拜生智

(甘肃省平凉市宏瑞建筑工程有限责任公司)

0 引言

随着环保力度的逐步升级,混凝土行业也出现诸多问题,如原材料来源紧张、价格疯涨、质量参差不齐等。作为混凝土企业,坚持“质量就是企业的生命”的原则,是企业在激烈竞争中脱颖而出的有效手段。

混凝土质量的源头是原材料。水泥、砂石等原材料作为混凝土的组成材料,每一种材料的质量都会直接影响混凝土拌合物以及硬化混凝土的质量。本文探讨了各种原材料对混凝土性能的影响以及质量控制措施。

1 絮凝剂

由于天然砂资源匮乏,大量使用机制砂已是大势所趋。机制砂的生产工艺包括破碎、筛分、水洗等过程,为了快速降低成品砂的含泥或粉,使用絮凝剂是大多数制砂企业采取的措施之一。目前国家倡导绿色生产,为了降低生产企业对环境的污染,禁止制砂场将污水外排,因此砂厂将洗砂水循环利用,导致水中絮凝剂残余不断提高,从而影响了混凝土的质量。絮凝剂对混凝土质量的影响有两方面。

1.1 絮凝剂对混凝土工作性能的影响

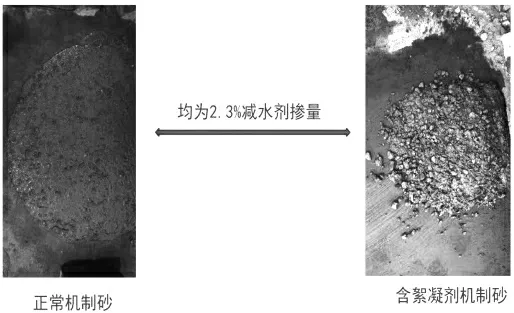

如图1 所示,同一批外加剂,不同产地的砂絮凝剂含量不同,在外加剂掺量相同的情况下表现出来的状态差别较大,絮凝剂含量大导致混凝土没有流动性,所以需提高外加剂掺量才能保证正常的工作状态。

图1 不同机制砂掺入相同掺量的外加剂搅拌后的混凝土状态

常用的絮凝剂有聚丙烯酰胺(PAM 阳离子)、聚丙烯酰胺(PAM 阴离子)、两性聚丙烯酰胺(PAM 两性)、聚合氯化铝(PAC)、聚合硫酸铁(SPFS)、聚丙烯酸钠(PAA-Na)和聚二甲基二烯丙基氯化铵(PDDA)等7 种。

研究表明,不同品种和残余量的絮凝剂对混凝土的净浆流动度、拌合物性能以及强度产生不同程度的影响。机制砂中的絮凝剂含量提升,会导致明显的净浆流动度降低,反应在混凝土中则是初始扩展度的降低,达到一定量时,会导致混凝土直接丧失流动性。

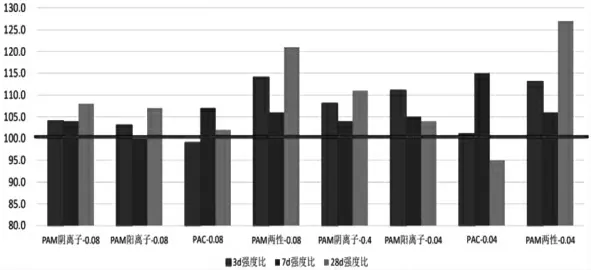

如图2 所示,不同品种的絮凝剂对混凝土抗压强度的影响差异较大。两性聚丙烯酰胺(PAM 两性)对混凝土的强度几乎没有影响,聚合氯化铝(PAC)则影响较大。假设洗砂水中PAM 两性残余浓度达到0.04%,混凝土28天抗压强度达到125%,但当洗砂水中PAC 残余浓度达到0.04%时,相同配合比的混凝土的抗压强度可能会跌至90%左右,两者偏差超过30%。

图2 絮凝剂对混凝土抗压强度的影响

1.2 絮凝剂引发混凝土中氯离子含量的增长

由于市面上絮凝剂种类繁多,质量参差不齐,价格也相差甚远,出于高利润的诱惑,某些机制砂生产企业会选择价格相对较低的聚合氯化铝(PAC)品种的絮凝剂。根据相关试验数据分析,使用PAC 后,当机制砂的含水率在6%时,氯离子含量可达0.0017%,而当机制砂含水率高至10%时,氯离子含量可高达0.0029%。事实上,除了聚合氯化铝,聚丙烯酸钠(PAA-Na)和聚二甲基二烯丙基氯化铵(PDDA)这两种絮凝剂同样也含有氯离子,只是含量相对较低,所以开展机制砂中的氯离子含量检测是很有必要的。

1.3 快速检测絮凝剂含量的两种简易方法

⑴加水搅拌,通过观察混合液的澄清速度来定性判定絮凝剂的含量。

取300g 机制砂(湿砂),加入300g 自来水,用玻璃棒充分搅拌均匀,观察上层水与泥的混合液的澄清速度。若20 秒以内快速澄清,则絮凝剂含量较高,可能对混凝土有明显影响;若澄清时间超过30 分钟以上,则基本可以断定机制砂中未含絮凝剂。

⑵手触目测。

加适量水,使砂处于完全浸润状态,用勺舀取湿砂,观察搅动时状态,然后用手捏成团状,放开后观察形态。含有絮凝剂的砂在舀取时,成团状不容易散开,且保水性比较好,反之捏成团状放开后散开,则不含絮凝剂。

2 水泥

2.1 水泥温度

水泥入库温度控制在60℃以内,高温水泥的危害主要体现在以下几个方面:

⑴使用温度较高的水泥,与水混合后还未发生水化前其热能就会消耗一部分水,导致用水量加大,水灰比提高,降低了混凝土强度。

⑵由于温度高,水泥水化速度快,即使通过提高用水量和减水剂掺量来保证混凝土的初始状态,坍落度经时损失也会加快,短时间内丧失流动性,从而影响工地现场的可泵性和可操作性。

⑶对于大体积混凝土,入模温度的控制是非常有必要的,而且高温水泥的危害性也是可预见性的。温度裂缝的出现就是因为混凝土内外温差太大造成,温度高的水泥会加剧温度裂缝的出现,不但影响工程质量,裂缝处理及后期维护也会造成不小的经济损失。

2.2 强度稳定

水泥强度的波动会直接影响混凝土强度的变化。作为混凝土生产企业,在选择水泥供应商时,一定要指定水泥品牌、型号、强度等级等,且28 天强度必须稳定在某一范围内,实际使用时按国家标准GB 175 检测频率对样品进行检验,并与水泥厂提供的质检报告进行比对,差异较大或不合格时可申请仲裁,从而保证混凝土强度的稳定性。

2.3 凝结时间

水泥的凝结时间,国家标准规定初凝不少于45 分钟,终凝时间分品种作出区别,硅酸盐水泥不得晚于6.5 小时,其他水泥终凝时间不得晚于10 小时。现代商品混凝土中都使用减水剂,因此水泥的凝结时间稳定在一定范围内,再由减水剂来调整混凝土的凝结时间。不同地区的水泥因材料、气候的不同导致凝结时间差异较大,基本规律是水泥每调整30 分钟的凝结时间(按终凝时间计),混凝土可相应提早或延缓1~1.5 小时,因此对于水泥凝结时间的稳定范围,笔者建议控制在30 分钟左右,以保证混凝土的凝结时间相对稳定。

2.4 水泥储存

不同厂家即使是相同等级的水泥都必须分罐储存,切不可混用。搅拌站在换用水泥前应将罐内库存水泥清零后方可将其他厂家水泥入库。

不同厂家的水泥不管是熟料还是混合材,包括石膏与助磨剂等,所使用的材料品种、比例等都差异较大,反映在混凝土中则是与外加剂的适应性、掺量等方面偏差都较大,自然会对混凝土的质量产生负面影响。

3 石子

3.1 石子最大粒径与级配的质量把控

商品混凝土以泵送为主,石子级配与最大粒径不但影响混凝土的强度,也会对泵送性能起到关键性的作用。满足行业标准《普通混凝土中用砂,石标准》JGJ 52-2006[2]中5~31.5mm 或5~25mm 连续级配即可,最大粒径不超过31.5mm。但实际生产中,石场提供的材料未必能达标,需要搅拌站试验室通过反复试验来确定石子的合理级配。

合理级配由两个指标来体现:①完全满足规范中的连续级配要求;②控制石子的空隙率,空隙率越小,工作性能相对会越好,强度自然也越高。个人建议,对于C50及C50 以上的高标号混凝土,石子的空隙率最好控制在40%左右,对于C50 以下的混凝土,石子的空隙率最好控制在43%左右。

3.2 含泥量

石子中的含泥量偏大会降低水泥浆对粗骨料的握裹力,从而降低混凝土强度,并且降低混凝土骨料界面的粘结强度以及混凝土的抗拉强度,容易产生裂缝。另一方面,含泥量过大会导致水泥与碎石间内摩擦力减小,内应力增加,产生滑动,最终开裂,降低强度。

工程实践及相关研究表明,含泥量对混凝土的耐久性有很大的影响。由于含泥量会影响混凝土的均匀即影响水泥石与碎石、水泥石之间的粘结,还会在混凝土中形成不封闭的气孔,在冻融情况下,泥膨胀比、收缩比与混凝土不一样,因此,骨料中含泥量大就会影响混凝土的耐久性,抗冻性降低比较明显。

3.3 石子粒型、粒状

石子颗粒形状一般有球形、棱角形(接近立方体形状)、多面体形和针状、片状等,其决定因素与生产工艺以及母岩材质等有关,较为理想的是接近球状体颗粒或多面体形状颗粒级配,与水泥浆体的粘结力强,混凝土的抗压强度也高。而石子针状或片状颗粒则会影响混凝土的工作性能及强度。

针片状使石子总比表面积增加,所需用水量及浆体量都会提高,增加单方材料成本。若保持浆体量不变,则会降低混凝土的粘聚性,甚至出现离析泌水现象,进而影响混凝土的可泵性。针片状会造成碎石的坚韧性变差,提高碎石的压碎指标,从而导致混凝土强度的降低。笔者认为,针片状含量在10%以内对混凝土强度及工作性能的影响较轻。

3.4 压碎指标

石子作为混凝土的骨架,就如同钢筋作为混凝土构件的骨架一样,起到了受力支撑作用。因此石子的质量对混凝土的影响不言而喻,特别是压碎指标。在石子级配偏差不大的情况下,石子的压碎指标越高,混凝土强度就越低,两者之间成反比。尤其对于C50 及C50 以上混凝土,尽量选用压碎指标在12%以内的5~25mm 连续级配的石子。

4 粉煤灰

粉煤灰在混凝土中会产生三种效应,即活性效应、颗粒形态效应以及微集料效应。

4.1 细度

细度体现出粉煤灰的微集料效应。

大量试验表明,粉煤灰能促进混凝土后期强度的增长。粉煤灰的颗粒越细,比表面积越大,粉煤灰中的活性成分SiO2和A12O3越容易与水泥的水化产物Ca(OH)2进行二次水化,从而提高混凝土的后期强度。强度的提高也体现了粉煤灰的活性效应。

4.2 玻璃球体

玻璃球体体现出粉煤灰的颗粒形态效应。

试验室在验收粉煤灰时,检测细度后,可将少部分筛余成分放到40~100 倍的显微镜下观察其内部玻璃球体含量,并且以此来鉴别真假粉煤灰。优质粉煤灰中玻璃球体含量高,生产出的混凝土流动性就好。

4.3 需水量比

需水量比的高低会影响混凝土的拌合用水量,在胶凝材料固定不变的前提下,需水量比越低所需的用水量少,混凝土中水灰比小强度高,反之水灰比高强度低。因此需水量比也是选择粉煤灰所需考虑的重要指标之一。

4.4 烧失量

烧失量的高低在一定程度上反映了含碳量的多少。烧失量大,含碳量就高,碳离子对于外加剂的吸附性也较强,另外还会破坏外加剂中的引气成分,造成混凝土坍损及泵损大等问题。

5 矿渣粉

5.1 比表面积

比表面积是控制矿粉质量的重要指标之一,国家标准《用于水泥,砂浆和混凝土中的粒化高炉矿渣粉》GB/T 18046-2017[3]中规定,矿粉的比表面积≥350m2/㎏。矿粉比表面积大小会影响其活性,试验证明,矿粉的比表面积在420~450m2/㎏时,活性发挥最好。因此搅拌站试验室应对矿粉样品按照国家标准规定的检测频率对其检验,并对比厂家提供的质检报告。

5.2 活性指数

矿粉活性和强度有关。矿粉的活性指数越高,混凝土的抗压强度就越高,二者之间成正比。国家标准《用于水泥,砂浆和混凝土中的粒化高炉矿渣粉》GB/T 18046-2017 中规定,根据矿粉活性高低将矿粉分为S75、S95、S105 三个等级。普通混凝土基本上选用S95级矿粉。

假如矿粉7 天活性低于75%,而28 天却高于95%,这样的矿粉是不合格,因为标准也限制了7 天的活性,二者必须都达标才能算合格。不合格的矿粉对浇筑到构件的混凝土会有影响,补救措施是提醒工地推迟拆模时间,以免因混凝土强度低,拆模过早而造成板面开裂等质量事故。

6 外加剂

6.1 与胶凝材料的适应性

以前的概念是检验减水剂与水泥的适应性,随着混凝土材料不断的发展变化,外加剂不但要适应水泥,还应根据搅拌站所选用的粉煤灰及矿粉作出适当的调整。

搅拌站试验室购进一批新的外加剂后,应将净浆流动度和混凝土试配结合起来评价外加剂与胶凝材料的适应性。将水泥、粉煤灰及矿粉留置大桶样品,密封保存15~30 天,每次试验选用同一批用胶材,以此来判断外加剂的质量波动会更为客观。

6.2 减水率的变化

减水率的变化会直接影响到生产中外加剂的掺量调整,而掺量高低又会直接影响混凝土的工作性能。因此试验室应按照国家标准《混凝土外加剂》GB8076-2008中相关规定对每一批外加剂进行抽样检测胶砂减水率。

7 结语

原材料的质量决定了混凝土的质量,面对材料价格的起伏不定以及竞争激烈的市场环境,如何把控好每一种原材料并通过加强管理来保证每车混凝土的质量显得尤为重要。质量是企业的生命线,也是企业赖以生存之根本,每一位混凝土技术人员都应坚守初心,将“百年大计,质量为本”牢记心中,为建筑行业的发展添砖加瓦!