钻修井平台风险分区的可视化研究

孙增生高级工程师 甘树楠工程师 宋仁智工程师 雷小帆工程师 姚利祥高级工程师

(长城钻探工程有限公司,北京 100101)

0 引言

钻修井作业具有多工种、多工况、立体交叉、连续作业的特点。在作业过程中隐藏着多种不安全因素,这些安全风险的重叠交互,使得工作人员难以判断所在位置的风险程度,一旦发生事故,会危害作业人员的人身安全。

钻修井作业现场是石油行业事故发生的主要场所[1],多名学者研究发现[2-5]:钻修井作业中死亡事故的45%以上发生在钻台上;相比而言钻进过程中发生死亡事故占比大,占死亡总人数的18%;钻台作业人员中,位于井口附近的副司钻、内外钳工死亡占比最高,超过50%,而同在钻台上的司钻死亡数要低于前者,占比为10%。从以上统计数据不难看出,钻台是钻修井现场的主要危险场所,不同的工种因在钻台的工作位置不同,危险因素及程度也不同,井口周围是钻台上危险最大的区域。

钻台上主要是通过有经验人员的言传身教来传递如何规避钻台风险的相关知识,没有发现有关学者对钻台进行风险分区可视化研究的相关报告。规避钻台风险的知识主要来源于个人经验积累,主观因素较多,加之操作人员在工作状态下精力主要集中于作业,难以充分分析所处位置的风险。钻台上的危害因素主要有物体打击、高温高压、化学腐蚀、有毒有害气体、放射性损害等。这些危害因素在钻台上不同位置因作业内容和种类的不同,分布存在差异,故发生事故的概率及程度也不同,如:井口附近以物体打击、中毒等事故为主,而大门、阶梯口则以发生滑跌事故为主。由于危害因素众多,单凭作业者经验难以快速准确判断所在位置的安全程度。为帮助作业人员选择更安全的位置,本文通过对钻台不同区域、不同工况进行风险识别,继而对特定工况下不同区域的风险进行单独评估,而后进行叠加计算得出此区域的风险总值,使用数值和色标进行直观显示,形成风险可视化分区,以期钻台工作人员能够更容易知道自己所处位置的风险程度,在非必要情况下可以通过减少在高风险区域内停留的时间而减少自身受到伤害的可能,提高安全效益。

1 方法原理

根据世卫组织推行的工作场所危害预防控制的优先等级和策略[6],风险的防范依次为:发生源控制措施;工程控制措施;工人层面的控制措施。本文所阐述的风险可视化分区则是工人层面的控制措施。

1.1 区域风险评价模型

区域内某一空间地理坐标处人员的个体风险,与危险发生的概率及同一区域某一固定位置人员死亡概率相关,如式(1)所示[7]:

(1)

式中:

R(x,y)—该危险源在位置(x,y)处产生的个人风险;

fs—第s个事故发生的概率;

vs(x,y)—第s个事故在位置(x,y)处引起个体死亡的概率;

N—事故情景(累计)个数。

其中,fs可以通过事件树分析得到;vs(x,y)通过事故后果模型及相应的函数转化为引起个体死亡的概率。

1.2 LEC危险性评价法

在ISO 31000中风险(Risk)的含义与中文“不确定性对目标的影响”相对应。风险是指某一特定危险情况发生的可能性和后果的组合[8]。基于上述理论,传统的风险评价方法是把风险的发生严重程度(事件发生的结果)和频率(事件发生的可能性)作为量化风险事件的2个变量[9]。美国学者GRAHAM和KINNEY[10]在1980年提出“LEC危险性评价法”,增加“暴露危险环境的频率”这一变量,认为操作人员伤亡风险大小可以用与系统风险有关的3个因素指标值的乘积来评价,该方法更加简明易操作。

LEC危险性评价法又被称为“作业条件危险性评价方法”,是一种潜在危险性作业环境评价方法,既可以评价整体的风险程度,也可以对某一具体的工作场所、某一系统或特定的设备进行风险评价,是一种较好的作业条件分析评价方法,在现场得到较广泛的应用[11-14]。

其相关3个因素指标如式(2)所示:

D=LEC

(2)

式中:

D—作业条件危险性;

L—事故发生的可能性;

E—人员暴露于危险环境的频繁程度;

C—事故发生可能造成的后果[15]。

L、E、C各自赋予相应数值,再按D值确定作业条件的危险等级。

综上可知,钻台上不同位置风险是不同的,人员受到伤害的概率与L、E、C相关联,当能够确定某一特定位置L和C,减少其暴露于危险环境的时间,就可以减少人员受到伤害的概率。

2 构建风险可视化分区

第一步,创建坐标系,对评价区域进行风险分区,如以井口为原点,纵、横坐标单位为1m,建立平面坐标系,将钻台划分为若干区域。

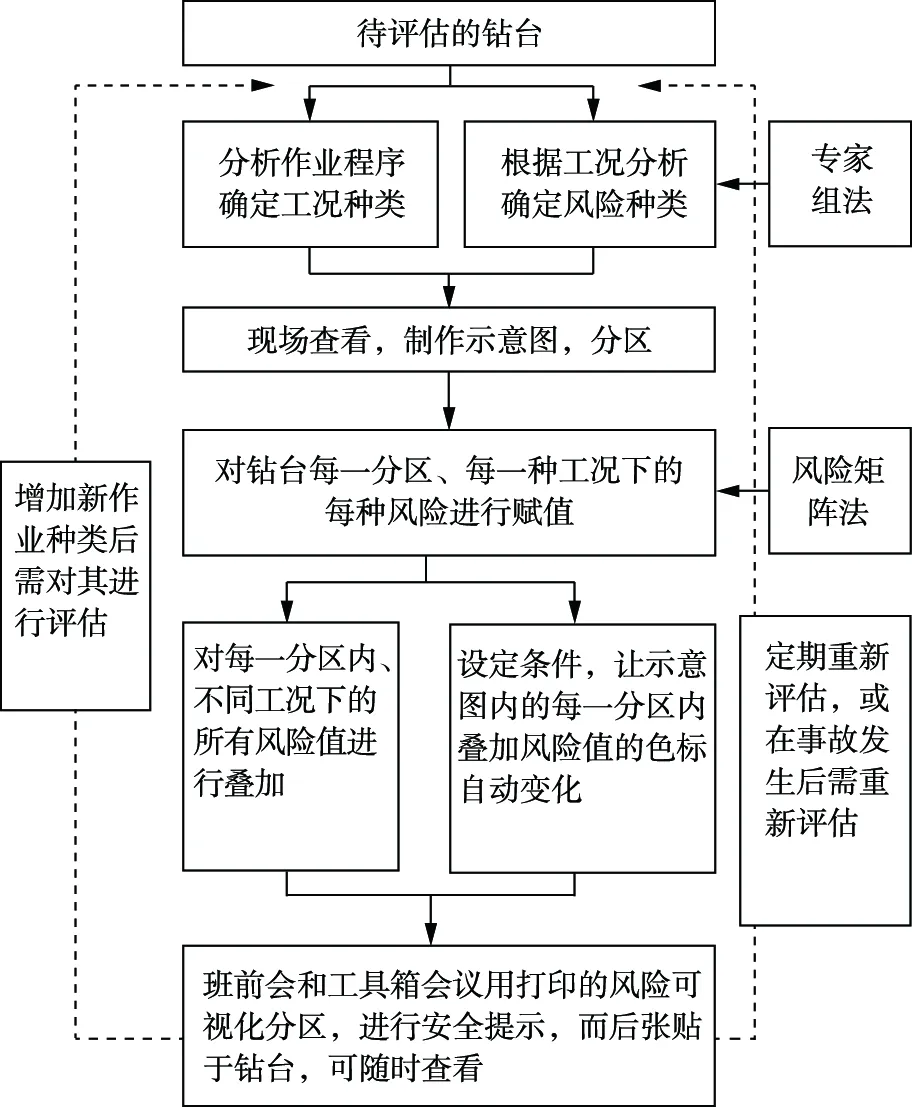

第二步,分别对不同工况下每个区域中存在的每一种风险进行单独评估赋值。把每个风险分区里面每一种风险的赋值进行叠加,让不同的色标和风险数值显示在Excel构建的示意图内,直观显示出此工况下本区域内的风险状况,形成可视化分区,风险等级由低到高用不同的颜色显示。具体流程,如图1。钻台分区风险矩阵评分标准,见表1。

表1 钻台风险分区矩阵评分标准Tab.1 The scoring criteria matrix for the risk zone of the drilling platform

图1 建立钻台风险可视化分区流程图Fig.1 The flowchart for establishing the visualized zone of the drilling platform

通过对各种工况下不同分区内的风险进行评分,得到各个分区内各种风险的风险值并叠加。分区内的风险值,如式(3)所示:

(3)

式中:

R—事故发生的风险总和;

Li—第i个失效事件发生的概率;

Ci—第i个失效事件发生引起的后果[16]。

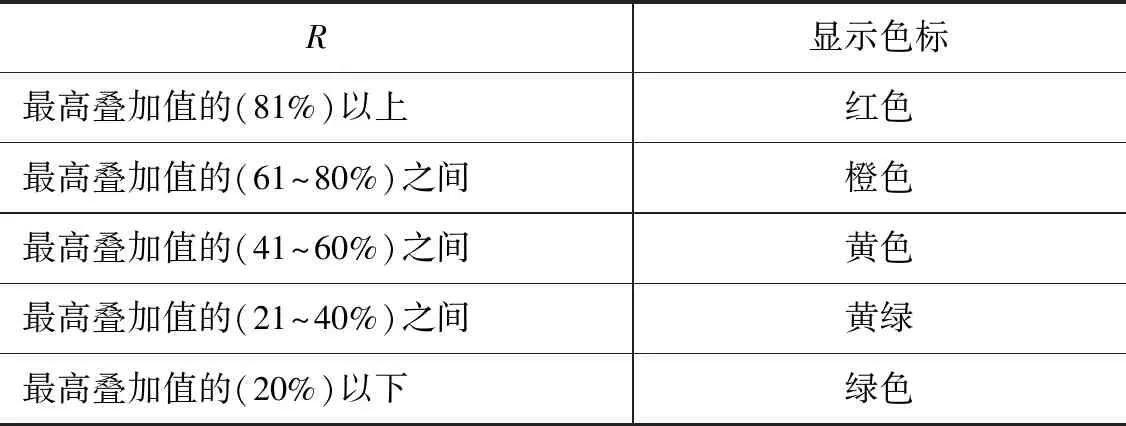

不同的风险值对应的色标,见表2。

表2 钻台分区风险值与色标对应关系Tab.2 The correlation between risk value and color code of the drilling platform zone

3 建立风险可视化分区的实例

本文以某项目陆地钻修井现场为例,建立钻台风险可视化分区,供钻台工作人员识别此工况下各区域的风险状态,方便选择风险相对低的区域站位。

3.1 修井平台

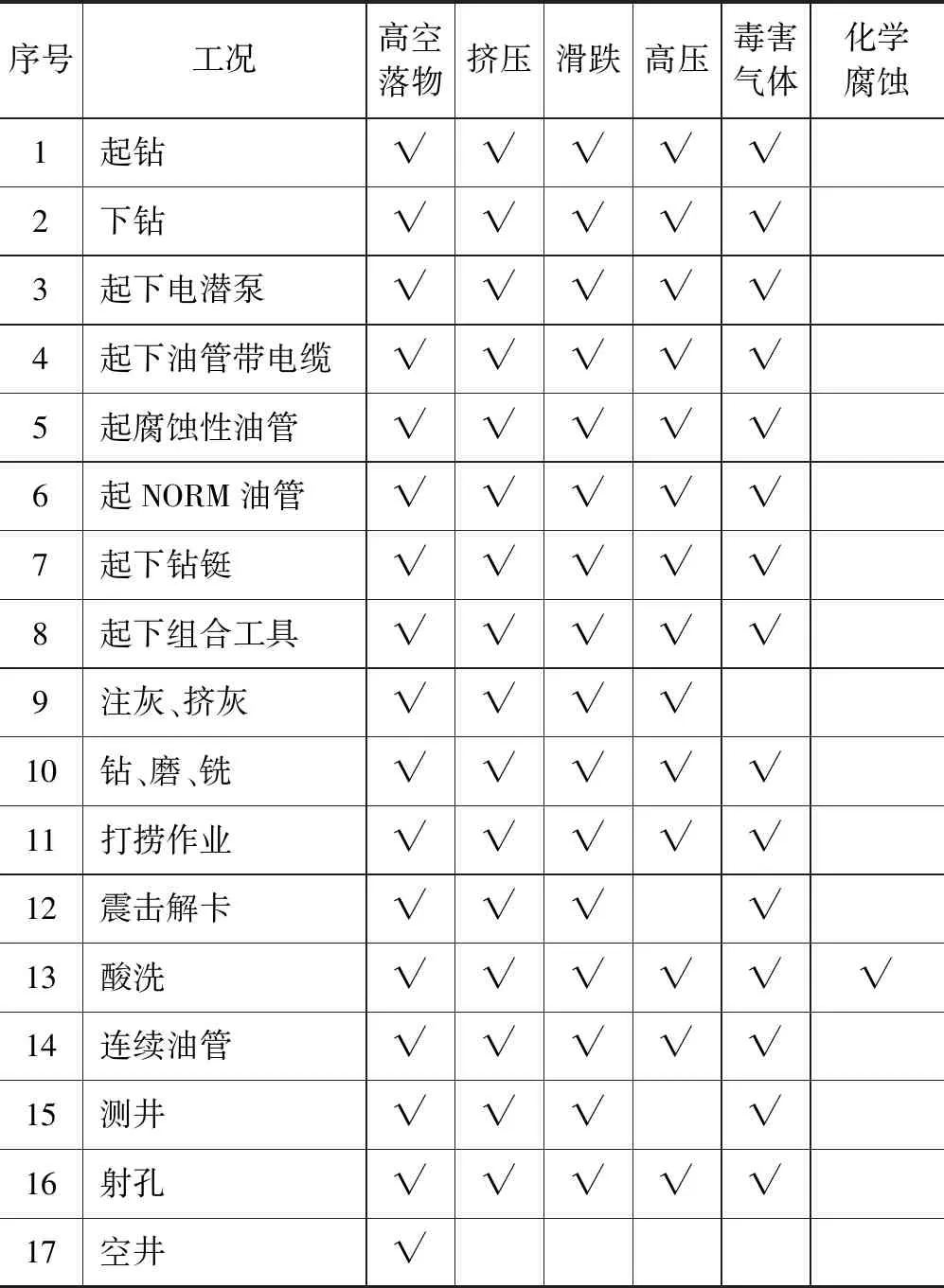

本例中修井机为国产650型,主要提供修井服务。此修井机工况包括:起钻、下钻、起下电潜泵、打捞作业等17种类型,均有人员在钻台上作业。钻台上有可能对作业人员造成伤害的危害因素有:高空落物、挤压、滑跌、高压、有毒有害气体、化学腐蚀等6种,修井工况及危害因素清单,见表3。

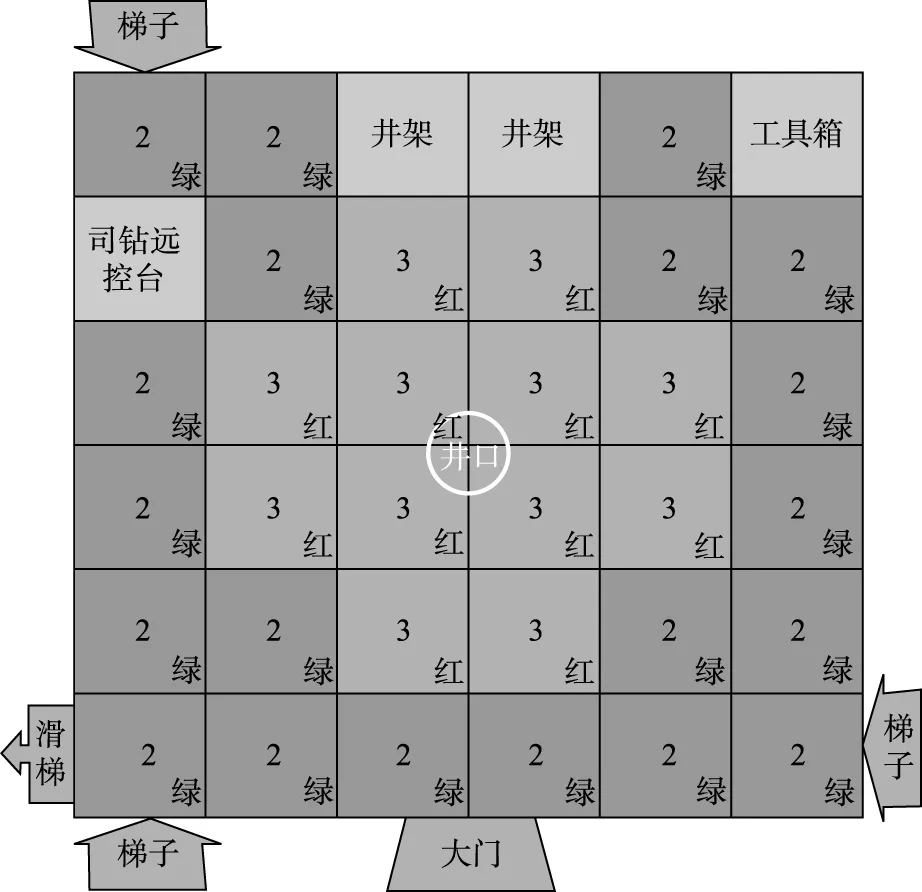

钻台约为6m×6m大小,使用Excel制作钻台示意图,以井口为中心,以1m为单位对钻台进行分区。初步制作的示意图,如图2。

图2 未评估的钻台分区Fig.2 Unassessed drilling platform zone

由平台经理、带班队长、作业、装备、HSE的相关人员组成评估小组,根据既往事故的统计分析,按表3所列修井工况及危害因素清单,对所列工况中每一分区内的危害因素采取风险矩阵法进行单独评估赋值,使用表1标准进行评分。得出该工况高空落物单一风险在各分区内的分布,如图3。从图3中可以看出,以井口为中心,周边4m是落物的高风险区,1m之外则高空落物的风险大幅降低。

图3 起钻时钻台高空落物风险值与色标Fig.3 Risk values and color code of drops on the drilling platform under POOH

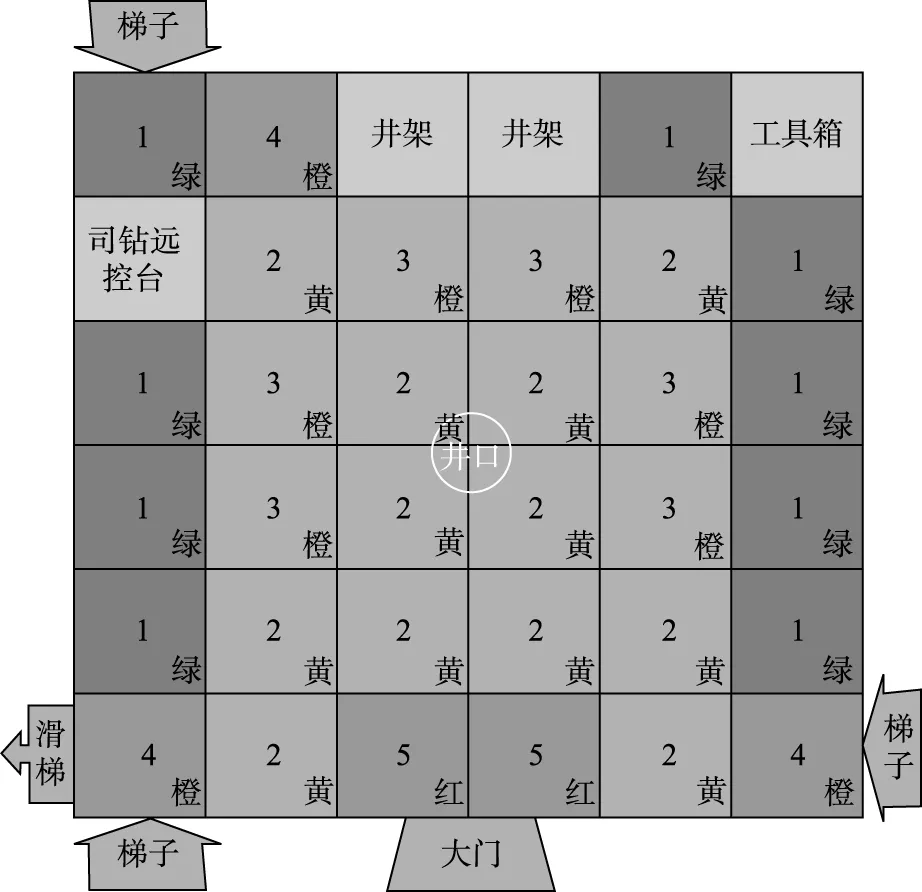

与此同时,在起钻的工况下,由表3修井工况及危害因素清单可知:钻台作业人员可能存在被机械挤压、滑倒跌伤、有毒有害气体等伤害的风险。同理,对其他危害因素进行评估赋值。图4所示为该工况下机械挤压伤害单一风险在各分区内的分布;图5为滑跌单一风险在各分区内的分布;图6为有毒有害气体单一风险在各分区内的分布;此外还有高压危险等风险,此处略。把每个独立分区内的所有危害因素赋值进行叠加,得到此种工况下每个独立分区内多种危害因素的风险总值,根据其分值高低,转化为不同的色标即可得出每个独立分区内的多种危害因素的叠加风险值,即风险可视化分区,如图7。

图4 起钻时钻台机械挤压风险值与色标Fig.4 Risk values and color code of mechanical crush on the drilling platform under POOH

图5 起钻时钻台滑跌风险值与色标Fig.5 Risk values and color code of slip falls on the drilling platform under POOH

图6 起钻时钻台有害气体风险值与色标Fig.6 Risk values and color code of the harmful gas on the drilling platform under POOH

图7 起钻时钻台风险可视化分区Fig.7 The visualized risk zone on the drilling platform under POOH

表3 修井工况及危害因素表Tab.3 List of operation conditions and hazard factors of the drilling platform

以同样的方法可以制作其他不同工况下的风险可视化分区。酸洗时钻台风险可视化分区,如图8。

图8 酸洗时钻台风险可视化分区Fig.8 The visualized risk zone on the drilling platform under acidizing operation

3.2 钻井平台

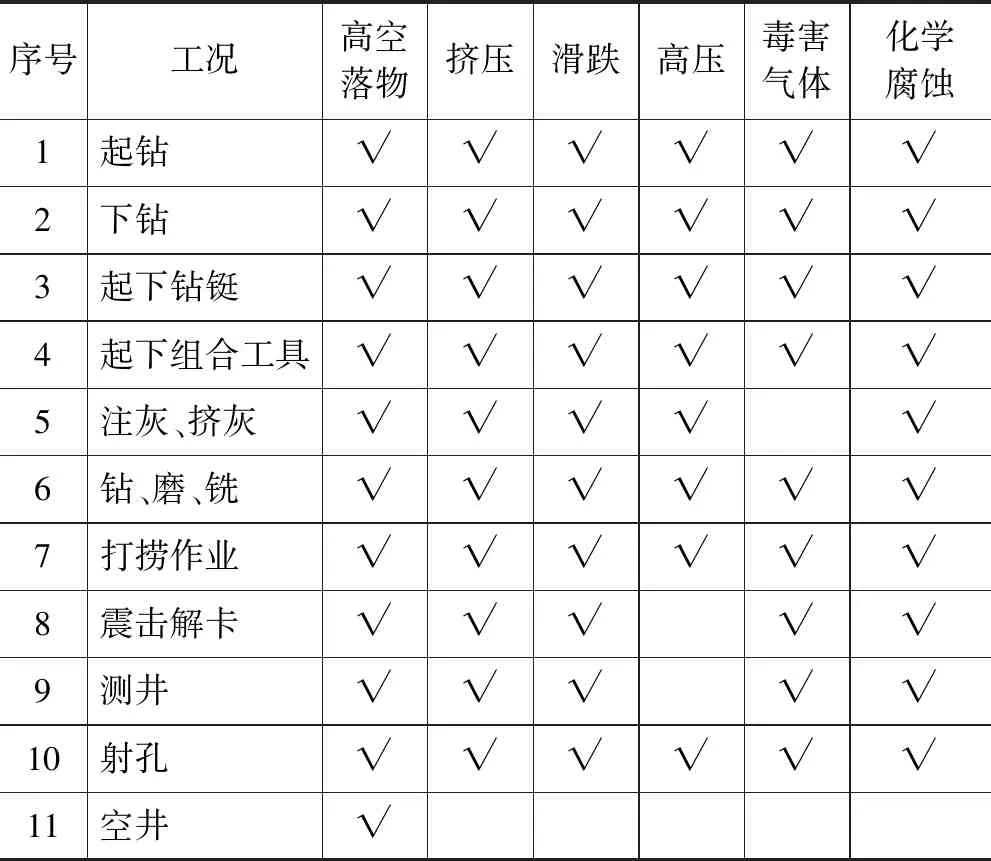

本例中钻机为国产50D型,主要提供钻井服务。此钻机工况包括:起钻、下钻、打捞作业等11种类型,每种工况下都有人员在钻台上作业。钻台上可能对作业人员造成伤害的危害因素与修井作业大致相同,也为上述6种。钻井工况及危害因素清单,见表4。

表4 钻井工况及危害因素清单Tab.4 List of drilling conditions and hazard factors

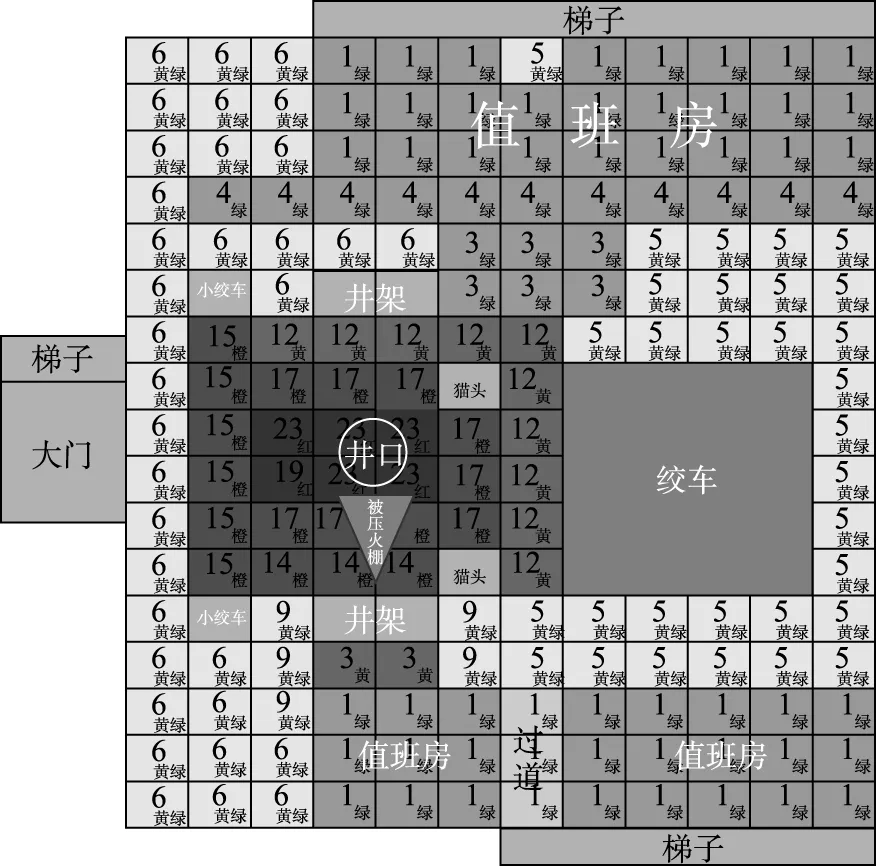

钻井平台约12m×17m大小,风险可视化分区制作过程同修井机平台。图9为正常钻进时钻台风险可视化分区。

图9 钻进时钻台风险可视化分区Fig.9 The visualized risk zone on the drilling platform under drilling operation

4 结论

(1)风险矩阵是评估作业风险的常用方法,钻井平台等作业环境具有多种风险同时存在的特点,难以用传统的风险矩阵对其进行综合评估。本文对各种工况下不同分区内的风险进行评分,得到各个分区内的各种风险的风险值并叠加,此方法是对传统风险矩阵评估方法的拓展应用。

(2)本文提出的风险分区可视化已在多个钻修井队予以试行,证明该方法简便、易行。生成的风险分区可视化量表可在班前会或者工具箱会议上使用,以便让钻台作业人员对当下作业各个区域的风险一目了然,提前加以防范;同时将此表张贴于钻台醒目位置,供钻台作业人员随时查看,以便直观迅速地判断每一工况下各个分区的风险程度,选择更为安全的位置进行作业和停留,以降低作业风险。

(3)本方法成本低廉,可操作性强,通过长时间视觉强化,可使工作人员对安全位置了然于心,从而进一步提高作业安全性。

(4)本研究尚存在以下问题:风险矩阵的赋值受评价人员的主观意识影响较大,会出现风险识别不到位的情况。虽然本方法是通过成立评估小组,并以近年事故统计为参考,对所有工况和所有危害因素进行独立风险评价,一定程度上减少了单个评价人员评估的主观性偏差,但使用更客观的风险评估方法更有利于提高风险评估结果的可信度。

(5)这种多风险叠加可视化量表的方法目前未见文献报道。该种方法具有一定的通用性,可应用于许多作业场所的风险管控中,即可根据不同作业特点以此方法制订出相对应的风险可视化量表。

致谢:本研究及文章撰写过程中得到唐德钊总工程师、卢云云女士的诸多指导和帮助。