多孔材料-CO2对CH4/H2抑爆失效研究

郑露露 龙凤英 温子阳 李泽欢 段玉龙副教授

(1.重庆科技学院 安全工程学院,重庆 401331;2.油气生产安全与风险控制重庆市重点实验室,重庆 401331)

0 引言

目前,我国首例掺氢天然气管道输送示范项目“朝阳可再生能源掺氢示范项目第一阶段工程”,是将H2以一定的比例掺入天然气中,利用现有的天然气管道或管网进行输送,以此实现对H2的开发利用[1]。而添加H2会降低CH4的爆炸下限,增强其爆炸危害性[1],一旦发生爆炸事故,将造成巨大的经济损失和人员伤亡,因此,研究H2/CH4混合气体抑爆技术具有重要意义。

为保证掺氢天然气管道的安全运输,许多学者对混氢气体抑爆进行深入研究,例如LI等[2]采用惰性气体抑制可燃气体爆炸,抑制效果显著;路长等[3-4]通过实验得出N2的喷气压力越大,阻爆效果越明显;张迎新等[5]通过实验表明CO2的抑爆效果优于N2;MARIA等[6]、ZAHEDI等[7]和余明高等[8]研究得出不同的惰性气体(He、Ar、N2和CO2)均在一定程度上降低可燃气体的爆炸压力与压力上升速率,并且CO2抑爆特性最好。多孔材料作为吸能材料,也可用于抑制可燃气体爆炸,例如RADULESCU等[9]、聂百盛等[10]和魏春荣等[11]实验发现多孔材料可阻断爆炸火焰传播,起到淬熄火焰的作用;段玉龙等[12-13]研究多孔材料对可燃气体爆炸特性参数的影响效果,结果表明,不同孔隙度的多孔材料对爆炸火焰和超压具有促进或抑制2种不同的影响。除单一的抑制爆炸方式外,一些学者还研究复合协同抑制爆炸,例如余明高等[14]探究超细水雾与多孔介质在协同作用下对多孔介质淬熄效果以及多孔介质上游爆炸超压的影响;裴蓓等[15]研究表明CO2和超细水雾共同作用时能避免因超细水雾带来的促爆现象;郭成成等[16]实验研究发现在同一条件下,N2-细水雾与CO2-细水雾均比单一细水雾的抑爆效果要好,且CO2-细水雾的抑爆效果优于N2-细水雾。

上述研究表明,复合协同抑爆方式优于单一的抑爆方式,目前对于多孔材料与惰性气体协同抑制研究较少,且低孔隙度的多孔材料会带来促爆现象,致使抑爆失效。因此,本文对低孔隙度多孔材料和低喷气压力CO2共同作用下的低氢比混合气体抑爆失效现象的爆炸火焰行为和超压等特性参数开展进一步深入研究,进而为天然气掺氢气体爆炸防治技术提供理论依据。

1 实验方法

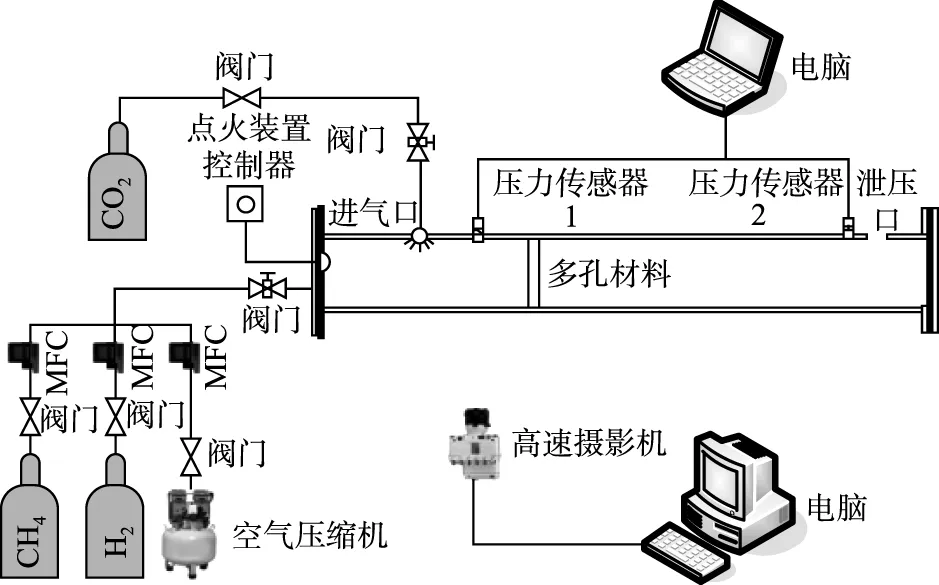

实验系统主要由7部分组成,分别是爆炸实验管道、点火系统、配气系统、压力采集系统、图像采集系统、惰性气体喷气系统以及多孔材料,各部分之间的连接关系,如图1。

图1 实验装置图Fig.1 Experimental device diagram

爆炸实验管道尺寸为100mm×100mm×1 000mm,由有机透明玻璃制成,泄压口位于管道右端上部;点火系统由点火开关、高频脉冲点火器和点火头组成,放置在管道左端;配气系统由CH4气瓶、H2气瓶、空气压缩机以及3个高灵敏度质量流量控制计构成;压力采集系统由2个压力传感器和数据采集系统组成,自动触发采集;图像采集系统由PhantomV710L高速摄像机和电脑组成;惰性气体喷气系统由CO2气瓶、电磁阀、减压阀和CO2喷头构成,电磁阀打开喷出CO2,喷头设置在距点火端190mm处;多孔材料采用厚度为10mm[17]、孔隙度为20PPI的铁镍泡沫金属[12,14],安装在距点火端350mm处。

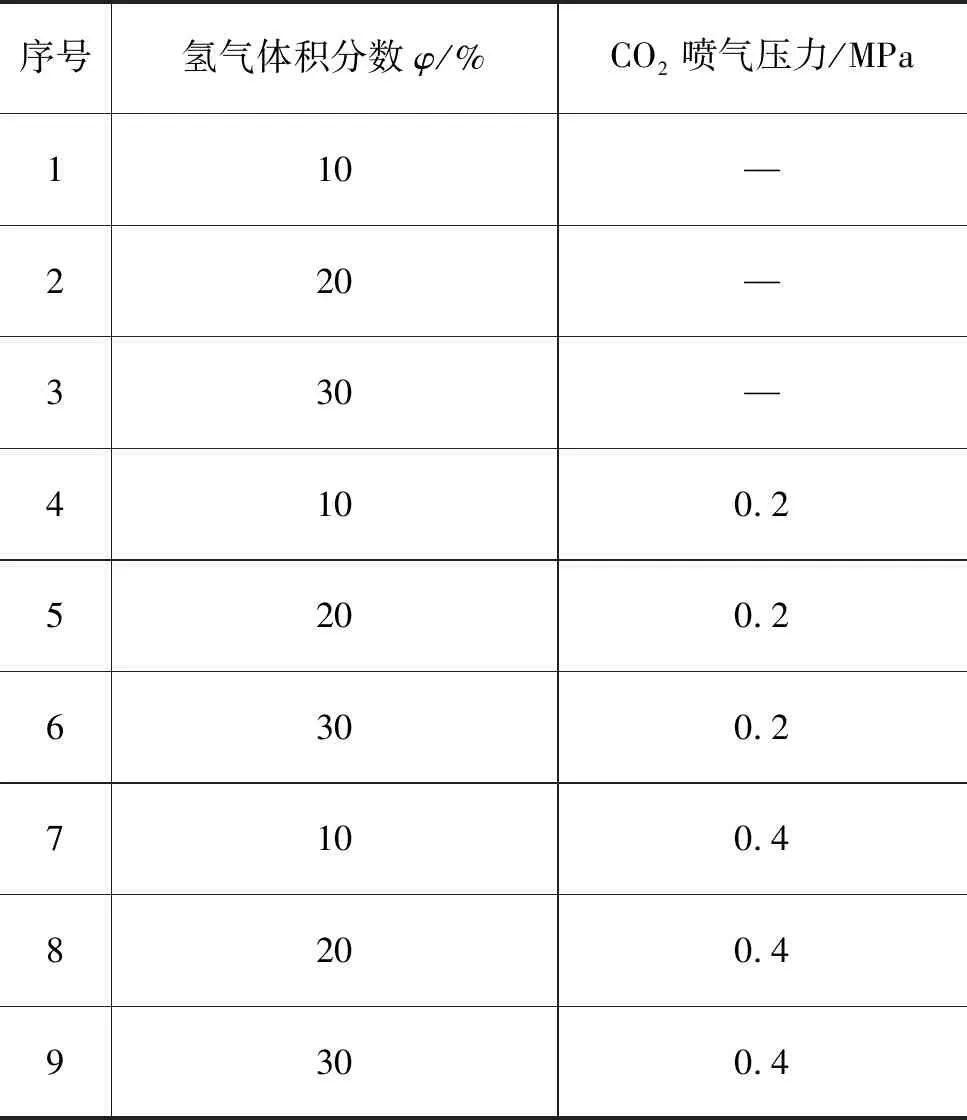

实验前按图1组装设备,调试相关设备,确保采集成功。设置高速摄像机采样频率为2 000fps,曝光时间490μs;压力传感器1、2分别安装在距点火端330、880mm处,其电压灵敏度分别为7 608、7 180mV/MPa;泄压口通气过程用PVC薄膜密封;本文采取当量比为1.0的H2/CH4空气混合气体,在三通管内预混合均匀,采用4倍排气法将所需气体汇合到管道内,通气时间为8min。通气完成后同时关闭排气阀和进气阀,启动电磁开关控制喷头进行喷气,同时启动点火系统点燃预混气体,直至反应结束,采集压力数据并储存拍摄到的火焰图像。实验包括表1中9种出现抑爆失效现象的工况。为确保实验结果正确性,每组实验重复3次,以确保实验数据的可靠性。

表1 实验工况Tab.1 Experimental conditions

2 实验结果与分析

2.1 火焰传播特性

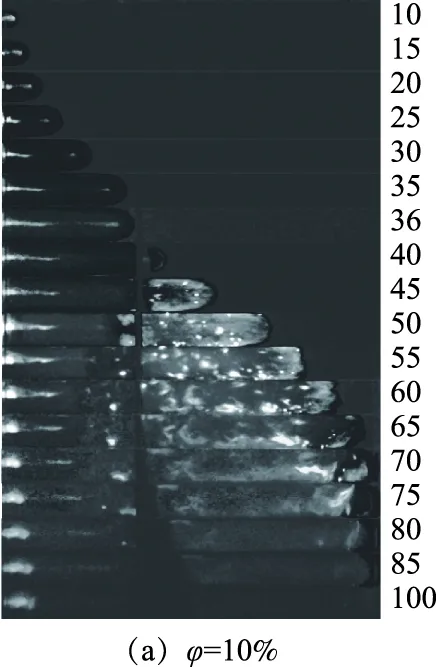

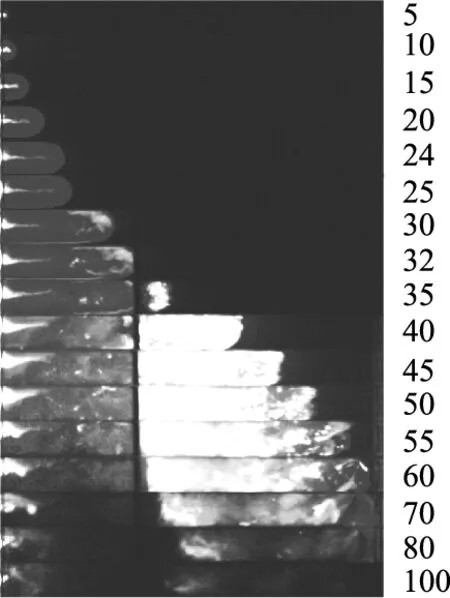

图2是放置多孔材料孔隙度为20PPI时,无喷气作用下,氢气体积分数φ分别为10%、20%、30%的抑爆失效情况下的火焰传播过程。从图2可知,仅放置孔隙度为20PPI的多孔材料,3组工况下均抑爆失效,未能抑制火焰传播。与CLANET[18]提出的爆炸火焰传播的4个阶段(球形—指尖形—平面—郁金香)相比,火焰锋面尖端到达多孔材料前只出现球形火焰与指尖形火焰2个阶段;由于冷壁熄火效应,火焰穿过多孔材料且漂移到多孔材料后部一定距离的位置处点燃下游混合气体;下游火焰发展规律不遵循预混气体爆炸的传统过程,火焰以一种混乱、无规则的结构向管道上下游传播,上游由于多孔材料的约束作用,火焰向“郁金香”结构发育受阻,由于多孔材料孔隙度为20PPI时不能阻止火焰传播,故在φ=30%时上游能观察到不完整的“郁金香”火焰;下游火焰继续向泄压口端以类似于平面的趋势传播,火焰锋面褶皱,呈现湍流趋势,在φ=30%时出现较为完整的“郁金香”火焰,而φ=10%、20%时未出现完整的“郁金香”火焰。图2(a)-(c)中,管道上游火焰锋面分别在t=36.5、34、30.5ms处接触多孔材料,(a)中下游火焰在t=70ms左右完成整个管道的传播,(b)和(c)中火焰分别在t=65和60 ms左右时通过整个管道,说明抑爆失效情况下,氢气体积分数φ增大,火焰锋面接触多孔材料和右侧管壁的耗时逐渐缩短,火焰锋面速度升高。

图2 0MPa时的火焰结构变化Fig.2 Changes of the flame structure at 0MPa

图3是放置多孔材料孔隙度为20PPI时,CO2喷气压力为0.2和0.4MPa,φ分别为10%、20%、30%的抑爆失效情况下的火焰传播过程。分析可知,多孔材料孔隙度为20PPI且CO2低压喷气情况下,均出现抑爆失效现象。图3中CO2喷气时间均在t=20~30ms内,作用于指尖形火焰时期,且火焰前锋略过喷头。从图3(a)可知,管道上游中,在t=28ms左右CO2喷出与火焰接触后,扰乱火焰形态,上层火焰从层流形态发展成湍流形态,加剧燃烧;CO2穿过多孔材料,导致下游未燃气体剧烈燃烧,生成明亮火焰,以一种混乱、无规则的结构向管道上下游传播,上游由于多孔材料的约束作用,火焰向“郁金香”结构发育受阻,又因多孔材料不能完全阻止火焰传播,因此能观察到部分明亮的火焰;下游火焰继续向泄压口端以类似于平面的趋势传播,火焰锋面褶皱,呈现湍流趋势,火焰结构逐渐发育成完整的“郁金香”火焰。对比图2(a)与图3(a)、(d),当φ=10%,CO2喷出压力为0、0.2、0.4MPa时,上游火焰到达多孔材料处的时间分别为36.5、35.5、34ms,传播时间逐渐缩短,且在图3(d)中CO2的喷出促进火焰结构由指尖形向“郁金香”火焰的发育,均说明低压CO2喷出具有紊流加速作用[3]。同理,图2(b)与图3(b)、(e),图2(c)与图3(c)、(f)中,φ=20%、30%时,火焰结构变化与φ=10%条件下类似,接触到多孔材料的时间分别是34、32.5、32、31、30.5、29ms,耗时相对缩短。图3中各组失效工况下火焰完成整个管道的传播时间逐渐缩短,即在CO2喷气压力较低情况下,低氢比混合气体抑爆失效,完成整个管道的传播耗时缩短;CO2喷气压力增大,促进火焰结构发育。

(a)φ=10%且0.2MPa

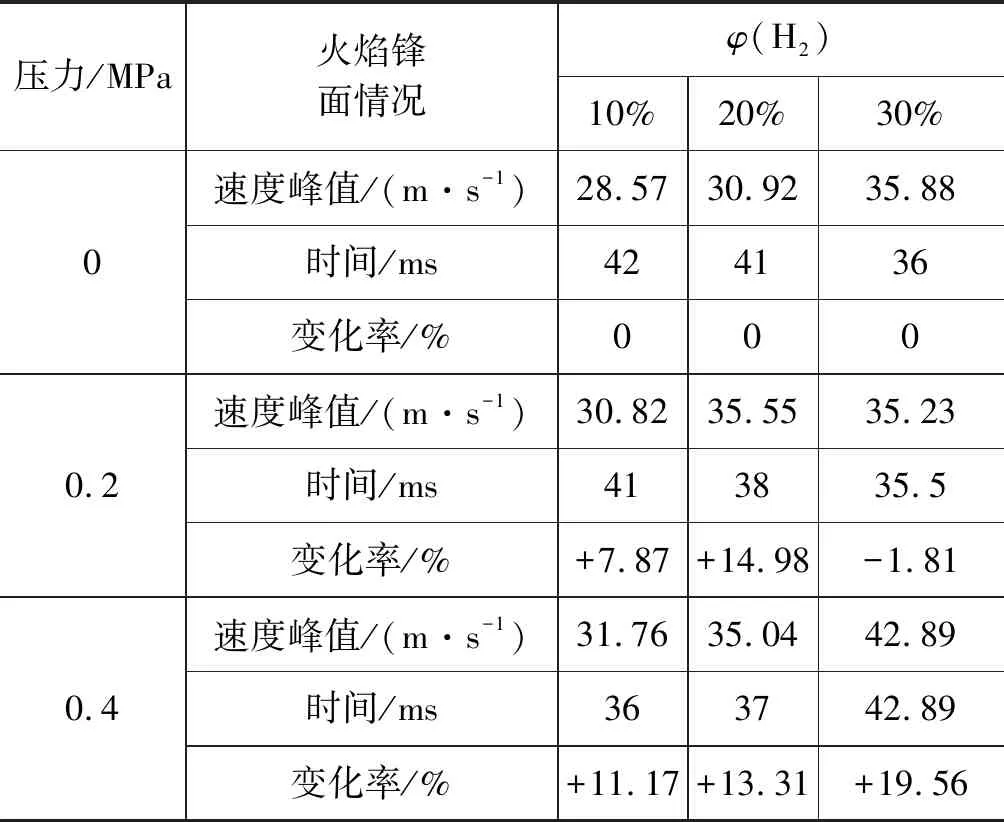

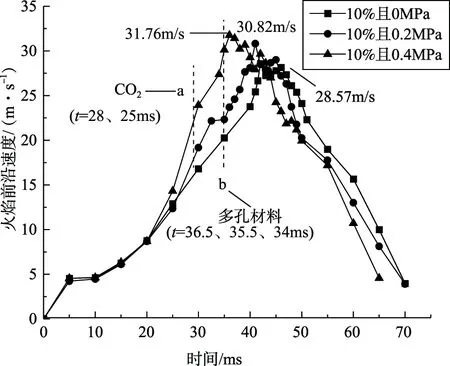

图4为放置多孔材料孔隙度为20PPI时,有无喷气作用、φ分别为10%、20%、30%的抑爆失效情况下,火焰锋面速度变化曲线,其中a表示CO2喷气作用时刻,b表示火焰锋面到达多孔材料的时刻。从图4可知,火焰锋面速度变化趋势均为先上升至最大速度峰值,逐渐下降归零。图4(a)中,当φ=10%时,0、0.2和0.4MPa失效条件下,火焰锋面速度峰值分别为28.57、30.82和31.76m/s,时间分别在t=42、41和36 ms左右。对比图2和图3可知,0MPa且t=42ms时,火焰锋面已穿过多孔材料;同理对比可知,0.2MPa且t= 41ms和0.4MPa且t=36ms失效情况下,火焰均已穿过多孔材料,即火焰锋面速度在火焰穿过多孔材料后达到最大峰值;0.2和0.4MPa失效情况下火焰锋面速度峰值相较0MPa时分别上升7.87%和11.17%,即抑爆失效情况下,CO2喷气作用下,喷气压力增大,火焰锋面速度峰值逐渐升高。图4(b)中φ=20%时,0、0.2和0.4MPa失效情况下,火焰锋面速度峰值分别为30.92、35.55和35.07m/s,时间在t=41、38和37ms处,根据图2和图3,此时火焰均已穿过多孔材料,与图4(a)中情形相似;对比0MPa时,0.2和0.4MPa失效情况下火焰锋面速度峰值分别上升14.98%和13.31%;图4(c)中φ=30%时,0、0.2和0.4MPa失效情况下,火焰锋面速度峰值分别为35.88、35.23和42.89m/s,时间在t=36、35.5和30.5ms处,从图2和图3可知,此时火焰均已穿过多孔材料,与图4(a)中情形相似,对比0MPa时,0.2MPa时火焰锋面速度衰减1.81%,0.4MPa时火焰锋面速度峰值上升19.56%。即仅当φ=30%且0.2MPa时,火焰锋面速度峰值相较0MPa时有小幅度的衰减;其他情况下的火焰锋面速度峰值相较0MPa时均上升。各失效工况下的火焰锋面速度峰值和时间对比,见表2。

表2 各失效工况下火焰锋面速度峰值与时刻表Tab.2 The velocity peak and timeline of the front flame under different failure conditions

图4(a)中φ=10%且0MPa时,火焰锋面接触多孔材料的时间t=36.5ms,此时火焰锋面速度为20.50m/s;0.2MPa时t=35.5ms接触多孔材料,火焰锋面速度为22.79m/s;0.4MPa时t=34ms接触多孔材料,火焰锋面速度为27.38m/s。同样,图4(b)和(c)中φ=20%和30%时,0、0.2和0.4MPa失效情况下火焰锋面接触到多孔材料的传播时间分别为34、32.5、32和31、30.5、29ms,火焰锋面速度分别为22.26、27.17、31.79和28.40、28.76、38.14m/s。抑爆失效情况下,CO2喷气作用下,喷气压力增大,火焰锋面到达多孔材料处耗时逐渐缩短,火焰传播速度升高,低压CO2喷出一定程度上促进火焰传播。

(a)φ=10%

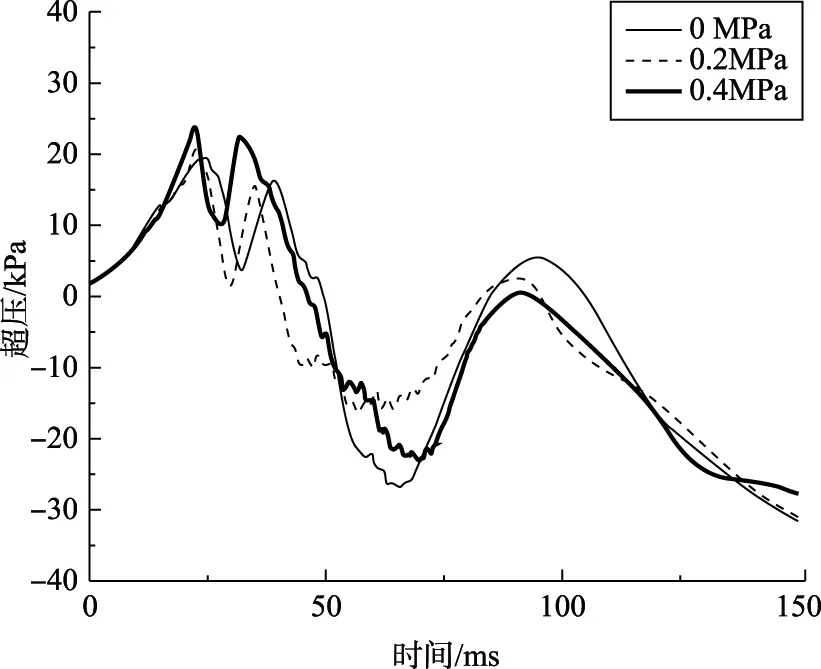

2.2 爆炸超压

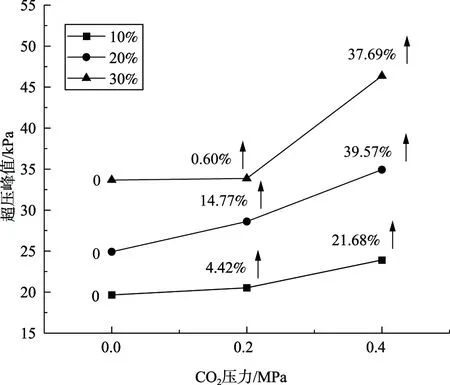

图5是多孔材料孔隙度为20PPI时,不同φ以及不同喷气压力对抑爆失效情况下管道上游和下游爆炸超压的影响。P1和P2分别代表管道上游和下游爆炸压力变化曲线,上游爆炸压力P1变化趋势均呈先上升,后下降,再升高,然后降低;下游爆炸压力P2变化趋势均呈先上升后下降。由图5(a)可知,φ=10%且0MPa失效情况下,上游爆炸压力峰值P1-peak出现的原因是多孔材料对爆炸气流存在阻力作用[18],导致爆燃气流因受到一定阻力而积聚,进而使得爆炸压力上升达到压力峰值19.65kPa,在t=25ms左右泄压口处薄膜破裂,泄压速率增大,导致压力暂时回落;图5(b)中管道下游爆炸压力峰值P2-peak是由于火焰穿过多孔材料发生二次爆炸导致压力上升达到峰值60.01kPa,随后逐渐下降,并在冲击波反射与空气涌入相互作用下出现压力振荡。图5(a)中φ=10%且0.2MPa失效情况下,P1-peak为20.52kPa,相较0MPa时上升4.42%,增幅较小,出现的原因是由于CO2不参与燃烧反应,且在多孔材料的阻力作用下,CO2在管道上游持续积聚,导致上游压力逐渐升高至峰值,即CO2抑爆失效情况下会导致P1-peak升高;图5(b)中P2-peak为55.48kPa,相较0MPa时衰减7.55%,即CO2抑爆失效情况下会导致P2-peak下降。当φ=10%且0.4MPa抑爆失效情况下,P1-peak为23.91kPa,相较0MPa时上升21.68%,增幅较大,此时峰值出现的原因与0和0.2MPa失效情况下有所不同,不仅是由于CO2的持续积聚导致的压力峰值升高,更可能是CO2喷气压力过大,持续喷气行为致使出现更高的压力峰值;P2-peak为57.57kPa,相较0MPa时衰减4.07%,说明φ=10%时,CO2喷气压力为0.2和0.4MPa失效情况下,相较0MPa时对多孔材料右侧未燃区压力有衰减作用,且0.2MPa效果更优。

同理,由图5(b)-(f)可知,当φ=20%、30%,CO2喷气压力上升时,上游爆炸压力峰值P1-peak由0MPa时的24.94和33.67kPa增至28.60、34.78和33.86、46.36kPa,分别增加14.77%、39.57%和0.60%、37.69%;下游爆炸压力峰值P2-peak由0MPa时的70.16和74.23kPa,增至71.73、80.98和75.36、90.83kPa,分别增加2.24%、15.42%和1.52%、22.36%。各失效工况爆炸压力峰值变化率,如图6。从图6可知,在CO2喷气压力0.2、0.4MPa失效条件下,均导致上游爆炸压力峰值P1-peak在不同程度上升高;下游爆炸压力峰值P2-peak仅在φ=10%且CO2=0.2、0.4MPa失效条件下有所衰减,其他条件均使压力峰值升高。

(a)P1

(a)φ=10%,P1

3 结论

(1)多孔材料安装在距点火端350mm处,孔隙度为20PPI,有无喷气作用下,均出现抑爆失效现象。当CO2喷头位置安装在距点火端190mm处,喷气压力从0.2增加到0.4MPa,低氢比混合气体燃烧加剧,火焰到达多孔材料和完成整个管道的传播耗时均缩短,且一定程度上促进火焰结构的发育。

(2)火焰锋面速度变化趋势均为先上升至最大速度峰值,逐渐下降归零。即仅当φ=30%且0.2MPa失效情况下,火焰锋面速度峰值相较0MPa时衰减了1.81%;其他失效情况下的火焰锋面速度峰值相较0MPa时均有不同幅度的上升,上升幅度最大为φ=30%且0.4MPa,增幅19.56%。

(3)抑爆失效情况下,管道上游爆炸压力P1变化趋势均呈先上升,后下降,再升高,然后降低;下游爆炸压力P2变化趋势均呈先上升后下降。在CO2喷气压力为0.2、0.4MPa失效情况下,均导致上游爆炸压力峰值在不同程度上升高;下游爆炸压力峰值仅在φ=10%且CO2喷气压力为0.2、0.4MPa失效条件下有所衰减,其他情况下均造成压力峰值升高。

(4)本文选取的均为出现抑爆失效现象的工况,分析得出低孔隙度多孔材料协同CO2低喷气压力情况下会导致低氢比混合气体出现抑爆失效现象,为掺氢天然气管道抑爆阻爆技术提供理论依据。为避免抑爆失效现象的发生,可考虑高孔隙度多孔材料和高喷气压力CO2及其安装位置等多因素进行抑爆研究。