干法脱硫技术在日用玻璃窑炉烟气治理中的应用

刘云相,臧金秋,杨传玺*,刘永林,王炜亮

(1.郓城县环境保护局环境监测站,山东 菏泽 274700;2.青岛理工大学 环境与市政工程学院,山东 青岛 266520)

日用玻璃行业是资源、能源密集型产业,污染物产生量大,窑炉原始烟气中含大量的二氧化硫、氮氧化物和颗粒物[1-3]。特别是使用煤气发生炉产生的煤气作为燃料,烟气中二氧化硫浓度较高,需要高效脱硫才能达标排放[4-6]。截至2018年底,郓城县正常生产的日用玻璃企业21家,共有39条生产线,当时玻璃窑炉烟气脱硫几乎都选择湿法脱硫工艺中的双碱法工艺。山东省于2018年7月颁布了新的DB37/2373—2018《建材工业大气污染物排放标准》,一般控制区要求二氧化硫排放标准100 mg/m3,颗粒物排放标准20 mg/m3;重点控制区二氧化硫排放标准50 mg/m3,颗粒物排放标准10 mg/m3。双碱法脱硫工艺脱硫效率不稳定,产生二次颗粒物和废脱硫液,设备腐蚀快,脱硫液跑冒滴漏严重,因此日用玻璃企业不得不考虑新的脱硫工艺[7-8]。2018年底,郓城县玻璃企业结合生态环境部门技术人员,通过技术筛选和反复试验,不断调整设备参数,比选脱硫剂,调整脱硫剂与烟气混合比例,最终选定了以小苏打为脱硫剂的干法脱硫工艺。目前,已有26条生产线脱硫淘汰了湿法脱硫工艺,改为干法脱硫,设备运行良好,窑炉烟气二氧化硫、颗粒物及氮氧化物等污染物排放浓度和总量稳定达标,取得较好的环境效益、社会效益和经济效益。

1 双碱法脱硫技术

双碱法脱硫技术是湿法脱硫技术的一种,烟气进入吸收塔后,碱性吸收剂会喷淋到烟气上,其中二氧化硫等酸性气体被吸收去除,脱硫产物回到反应池内还原成氢氧化钠重复利用。根据不同颗粒物的去除机理,湿法脱硫也具有协同除尘能力。郓城县日用玻璃行业于2014年初通过技术筛选,采用了双碱法脱硫工艺。

双碱法烟气脱硫是为了克服石灰石/石灰-石膏法容易结垢的缺点而发展起来的,用可溶性钠碱溶液作为吸收剂吸收二氧化硫,然后再用石灰溶液对吸收液进行再生,由于在吸收和吸收液处理中使用了不同类型的碱,故称为双碱法。Bao等[9]研究发现在液气比为3 L/Nm3时,双碱脱硫工艺可以去除少量细颗粒,总去除率为25%,细颗粒的去除效率随着液气比的增加而略微增加。王振平[10]利用MgO、CaO与碱性固体废弃物制备了高效的脱硫剂,反应初期硫化物浓度越低,反应速率越快,在3 min内脱硫剂与硫化物反应完全。韩永军等[11]用廉价的石灰代替氨水、氧化镁等材料,降低了投资成本,大大提高了脱硫效率。双碱法具有脱硫效率高、可利用率高、投资成本低、运行费用低和占地面积小等特点,主要设备和构筑物包括洗涤液制备、循环池、脱硫塔、洗涤废液池、石灰液制备、再生反应池、沉淀池、沉渣压滤机和再生液水池等[12]。

1.1 双碱法脱硫技术反应原理

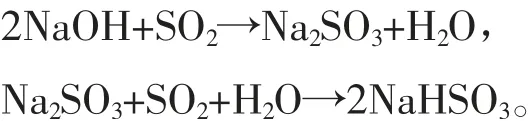

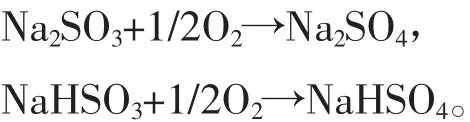

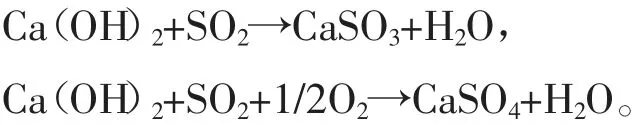

塔内脱硫反应:

氧化反应(副反应):

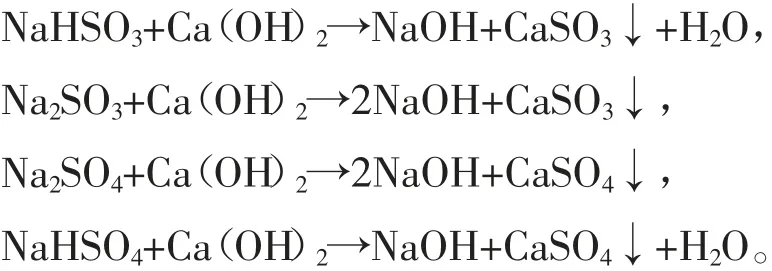

塔外再生反应:

上述过程易在反应塔内结垢,故选择在塔外进行再生过程,再生后的NaOH溶液经过循环泵重新进行脱硫反应。NaOH只作为启动碱,启动后实际消耗的是石灰,理论上不消耗NaOH,只是清渣时会带出一些,仅有少量消耗。

1.2 双碱法脱硫技术优点

塔内生成的是可溶性盐Na2SO3,难溶性易结垢物质CaSO3在塔外生成,避免了系统结构堵塞的问题,系统运行稳定,易于维护。脱硫循环液为NaOH,具有良好的反应活性,能保证高的脱硫效率。液气比相对较低,系统运行能耗低。循环液pH较低,能有效防止系统结晶、系统堵塞的发生。

1.3 双碱法脱硫技术缺点

Na2SO3氧化副反应产物Na2SO4较难再生,需不断向系统补充NaOH或Na2CO3增加碱的消耗,Na2SO4的存在降低了石膏的品质。备腐蚀快,脱硫液存在跑冒滴漏现象。脱硫液反复循环,盐分增高,需要定期更换,增加危险废物量。湿法脱硫增加了二次颗粒物,给烟气除尘带来技术难度,需要增加湿电除尘设备处理烟气,增加了烟气治理的成本。

2 干法脱硫技术

日用玻璃烟气干法脱硫技术,主要包括半干法技术和干法脱硫技术。在干法脱硫中,使用金属氧化物和固体化合物作为吸附剂,如氧化铜、活性炭、活性氧化锰、碱性氧化铝和赤泥等,进行脱硫处理。但其只能在表面吸附二氧化硫,没有很高的脱硫率,吸附剂的利用率不高。近年来,通过对吸附剂的改性和建立反应器内气固两相流动的传质模型,人们致力于提高干法吸附过程的脱硫率。半干法不需要再加热能源,也不需要废水处理,所以运行成本较低。但其脱硫效率低于湿法脱硫技术。半干法脱硫技术不断优化工艺条件,提高脱硫效率[13]。

2.1 半干法脱硫技术

半干法脱硫是利用烟气显热蒸发脱硫反应物中加入的水分,同时在干燥过程中,脱硫剂与烟气中的二氧化硫发生反应,最终产物为干粉状。日用玻璃行业常用的半干法脱硫工艺主要有旋转喷雾干燥法(SDA)、烟气循环流化床脱硫法(CFB)和粉末颗粒喷动床法(PPSB)。CFB以立式流化床为反应器主体,高温烟气夹带高速烟气进入流化床进行反应吸收。旋风分离器和其他气固分离装置用于分离2个气固相,分离出的吸收剂可以循环使用[14]。PPSB使用粉末颗粒的喷动床作为主反应器。在反应器中,熟石灰或其他碱性粉末的浆液被连续喷入粗颗粒床(通常是几百微米的粗硅砂)中以吸收二氧化硫[15]。因此,脱硫吸收反应和浆液干燥在粉末颗粒的喷动床中同时进行。本文以旋转喷雾干燥法(SDA)为例,对该工艺作以简单介绍。该工艺是以石灰为脱硫吸收剂,石灰经消化并加水制成消石灰乳,消石灰乳由泵打入位于吸收塔内的雾化装置。在吸收塔内,被雾化成细小液滴的吸收剂与烟气中二氧化硫混合接触发生化学反应以达到脱硫目的。这与有些研究使用的技术相似[16-18]。

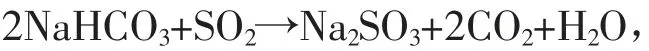

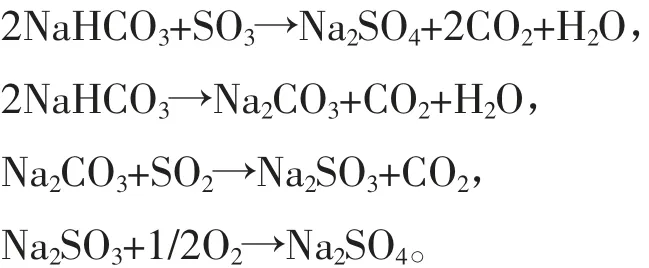

2.1.1半干法脱硫工艺原理

在半干法工艺中,烟气中其他酸性气体(SO3、HCl和HF等)会同时与Ca(OH)2发生反应,其中SO3和HCl的脱除率远大于湿法脱硫工艺。

2.1.2 半干法脱硫效率影响因素

(1)雾滴粒径。雾滴粒径是一个重要的过程参数,对干燥时间和二氧化硫吸收反应有关键影响。脱硫吸收剂通过雾化作用形成大量的小液滴增加了表面积,提高了气相至液相的传质速度,增大了液相内反应物接触的机会,减少了生成反应物所需的时间,从而对提高脱硫率和减小反应塔容积有利;但液滴过细,干燥速度太快,造成起脱硫主要作用的离子反应提前终止,脱硫效率难以提高,此外,液滴越细所需的能耗也越高。随着浆液液滴尺寸的减小,脱硫效率会降低。因此,为了提高脱硫效率,需要增大浆液液滴的尺寸。但基于此的一个弱点是,在脱硫塔中,过大的浆滴携带的多余水分无法完全蒸发,会导致脱硫塔壁和管壁的沉积和腐蚀[19]。

(2)接触时间。反应物间的充分接触有利于脱硫,但片面追求接触时间对于降低脱硫投资成本不利。烟气在塔内的停留时间主要取决于石灰浆液滴的蒸发干燥时间。

(3)钙硫比。由于脱硫反应过程中脱硫剂不可能百分之百和二氧化硫发生反应,因此钙硫比都大于1。通常钙硫比越大,脱硫率越高,但也说明脱硫剂利用率不高。有研究显示Ca(OH)2作为吸附剂,以不同的Ca/S摩尔比吸附SO2。结果表明,当Ca/S摩尔比小于2时,随着Ca/S摩尔比的增加,脱硝效率和脱硫效率显著提高。一方面,当Ca/S摩尔比大于2时,脱硫效率没有显著提高。这是因为随着Ca/S摩尔比的增加,Ca(OH)2的浓度越高,液体的传质阻力越大。但随着Ca/S摩尔比的增加,浆液中Ca(OH)2含量增加,液态水占据的空间增大,浆液相对水量减少,从而缩短恒速干燥阶段的时间,影响脱硫效率。Cai等[20]研究了Ca/(S+2N)摩尔比与去除效率之间的关系。通过改变Ca(OH)2的浓度来调节Ca/(S+2N)的摩尔比。研究发现,Ca/(S+2N)摩尔比对脱氮效率的影响几乎可以忽略,为了获得高的去除效率,将Ca/(S+2N)摩尔比设定为2.5是合适的[20]。

(4)脱硫吸收剂的反应性能。一般而言,研磨细度越细,在同样的入口烟气二氧化硫质量浓度和钙硫比的条件下,脱硫率越高。吸收剂的种类及发生反应时吸收剂的状态对脱硫过程有很大的影响。脱硫时一般选用生石灰或氢氧化钙作为吸收剂,氢氧化钙的反应活性高于生石灰,但成本也要高一些。

2.1.3 半干法脱硫技术优点

系统简单,运行阻力低。不需要大量固体循环灰在塔内循环,不需要脱硫后烟气回流来保证塔内固体脱硫灰处于流化状态,不会出现塌床、死床或偏床等现象。脱硫效率高。吸收浆液被雾化成数十亿颗细小的雾滴,比表面积大,和二氧化硫反应快,吸收率高。此外对SO3、HCl和HF等酸性气体有很高去除率。操作弹性大,对不同的烟气流量、烟气温度和烟气成分能快速响应。塔出口粉尘浓度相对低,对滤袋的磨损最小。

2.1.4 半干法脱硫技术缺点

与湿法和干法脱硫技术相比,半干法脱硫技术投资偏高,能耗偏大。半干法脱硫技术抗冲击负荷能力一般、操作弹性小。

2.2 干法脱硫技术

干法脱硫技术包括炉内喷钙脱硫技术、活性焦脱硫技术和循环流化床技术。炉内喷钙脱硫技术是将石灰石粉或石灰粉气体送入炉内。在高温条件下,碳酸钙分解生成CaO,生成的CaO与二氧化硫反应生成硫酸钙[19]。循环流化床脱硫技术的脱硫过程包括从流化床底部注入烟气。将脱硫剂(熟石灰粉)注入床中,与烟气中二氧化硫反应,以实现脱硫[20]。

活性焦脱硫技术以煤为原料,生产的活性焦颗粒可以更好地吸收烟气中二氧化硫。吸附二氧化硫后活性焦可在高温条件下解吸二氧化硫,解吸后的活性焦可循环用于吸附脱硫。高效脱硫剂(小苏打或消石灰)均匀喷射在脱硫塔内,脱硫剂在塔内被热激活,比表面积迅速增大,与酸性烟气充分接触,发生物理、化学反应,烟气中二氧化硫等物质被吸收净化。对比研究了高、低品位天然氧化锰矿的烟气脱硫机理。2种氧化锰矿都表现出良好的脱硫能力,流出物中的SO2含量小于30 ppm,但是低品位的矿石表现出好得多的脱硫能力[21]。

2.2.1 干法脱硫技术原理

未反应的脱硫剂会在后续除尘系统中进一步发生反应,提高脱硫效率。

2.2.2 干法脱硫效率影响因素

(1)脱硫剂粒径。脱硫效率跟小苏打的粒径有关,当小苏打的粒径减小时,脱硫效率提高。但当小于20 μm后脱硫效率的增加速率减缓。这可能与脱硫剂的比表面积有关,当烟气与脱附剂进行表面吸附,再反应生成Na2SO3和Na2SO4,其中颗粒越细,颗粒的表面积越大,气体与固体接触的面积也会变大,使反应更加充分,这有助于吸收SO2的能力提高[22]。

(2)反应温度。NaHCO3固体在50°C以上开始逐渐分解生成NaCO3、CO2和H2O,随着温度上升,NaHCO3分解量增加。在反应前期部分NaHCO3分解,而二氧化硫主要与NaHCO3反应,这是导致吸附效率较低的原因。反应后期大量NaHCO3迅速分解,生成Na2CO3,其表面积较大。这会使吸附化学反应大幅提高,吸附效率快速上升。但温度过高时由于所生成的Na2CO3会发生烧结,导致脱硫效率下降,因此小苏打用于玻璃炉窑烟气脱硫时的温度一般最高不超过300°C。

(3)钠硫比。为了提高脱硫效率故增加钠硫比,应增加吸附剂的量投入到脱硫塔中,这可以增加反应面积从而提高吸收速率,进而增加二氧化硫的吸收量。但其缺点是投入的成本相对过高,相应的脱硫效率也不会有大幅度的提高。在实际应用中应选择最佳的钠硫比,在最佳的反应温度与吸附剂粒径下尽可能减小钠硫比。通常根据不同的脱硫效率,钠硫比的取值在1.05~1.3[23]。

2.2.3 干法脱硫技术优点

为了提高脱硫效率故增加钠硫比,应增加吸附剂的量投入到脱硫塔中,这可以增加反应面积从而提高吸收速率,进而增加二氧化硫的吸收量。但其缺点是投入的成本相对过高,相应的脱硫效率也不会有大幅度的提高。在实际应用中应选择最佳的钠硫比,在最佳的反应温度与吸附剂粒径下尽可能减小钠硫比。同时雾化喷水增湿工艺的改进节约了水资源。排烟温度高,基本与脱硫塔入口烟气温度一致。高温干烟气的排放杜绝了烟气气溶胶产生的条件。脱硫工艺具有良好的机组负荷调节适应性,可保证脱硫系统可靠和稳定的连续运行。

3 日用玻璃烟气干法脱硫技术应用

日用玻璃烟气湿法脱硫技术存在脱硫效率不稳定,又二次产生颗粒物,脱硫液跑冒滴漏严重,设备腐蚀快,还产生废脱硫液且处理难度大、脱硫副产物难以综合利用及出现白烟等原因,故日用玻璃企业烟气脱硫工艺的选择趋势逐渐由湿法转向干法或半干法。2018年底,郓城县玻璃企业结合生态环境部门技术人员,通过技术筛选和企业反复试验,不断调整设备参数,比选脱硫剂,调整脱硫剂与烟气混合比例,最终选定了以小苏打为脱硫剂的干法脱硫工艺。目前,已有26条生产线脱硫淘汰了湿法脱硫工艺,改为干法脱硫,设备运行良好,窑炉烟气二氧化硫、颗粒物和氮氧化物等污染物排放浓度和总量稳定达标,取得较好的环境效益、社会效益和经济效益。

本文以郓城县华杰玻璃有限公司工程为例给以解读。郓城县华杰玻璃有限公司是郓城县的日用玻璃骨干企业,经过多次技术改造,至2018年底,建设2座60 m2日用玻璃池窑,窑炉燃料为煤气发生炉煤气,2022年5月底改为天然气燃料。每座窑炉烟气标干流量17 500~18 000 Nm3/h,烟气采用双碱法脱硫+SCR脱硝+水喷淋除尘处理工艺。烟气脱硫效率75%~80%,二氧化硫排放质量浓度60~70 mg/m3,颗粒物排放质量浓度20~25 mg/m3,二氧化氮排放质量浓度90~100 mg/m3。

2019年1月,企业开始对烟气脱硫工艺进行技术改造,将现有的双碱法工艺改为干法脱硫工艺,每座窑炉新建一套干法脱硫设备,并将除尘工艺由水喷淋改为布袋除尘。干法脱硫设备总投资80万元,于2019年3月底投入使用。脱硫剂使用小苏打,脱硫效率提高到95%以上,每年减少脱硫废液320 m3。同时,由于去除了湿法脱硫带来的烟气含水和温度降低等因素影响,高效布袋除尘器也得到使用,极大提高了烟气颗粒物去除效率。

4 结论

通过郓城县华杰玻璃有限公司把窑炉烟气处理工艺由湿法脱硫改为干法脱硫实例,得出以下结论:干法脱硫工艺的应用较大提高了脱硫效率,减少了脱硫运行费用和电费,每年减少脱硫废液320 m3,杜绝了脱硫液的跑冒滴漏。高效布袋除尘器的使用极大提高了颗粒物去除效率,实现了二氧化硫和烟气颗粒物低质量浓度排放。