基于有限元的上跨高速铁路钢箱梁顶推施工全过程分析

郑 强

(中铁上海设计院集团有限公司南京设计院,江苏 南京 210000)

0 引 言

随着城市化不断推进,新建道路与铁路交叉的情况愈发多见,涉铁工程从方案设计阶段至施工阶段都需将确保铁路运营安全作为第一要义。顶推施工法是桥梁施工中一种常用的方法,可有效地避免在跨越铁路、道路、建筑物和保护区等障碍物时遇到的困难[1]。

国内很多学者及工程师对顶推施工有了较多的研究及探讨。蒋洪发[2]以衡阳湘江人行钢桥顶推滑移方案为例,介绍了顶推滑移法在钢结构桥梁建设中的应用;黄伟等[3]针对多跨连续梁桥顶推施工双导梁提出了优化分析设计方法;冯华龙[4]探讨了铁路大跨度钢桁梁大型设备预拼装及顶推施工技术;刘长超[5]论述了钢箱梁顶推方案设计与施工技术;李兆峰等[6]利用有限元软件研究了大型连续钢桁梁桥顶推施工中关键节点力学性能;刘敬玉等[7]讨论了有限元模型在钢桁梁顶推工程中的应用。顶推施工过程中钢箱梁受力比较复杂且不断在变化,有必要利用有限元软件对顶推施工全过程进行可靠模拟。

1 桥梁概况

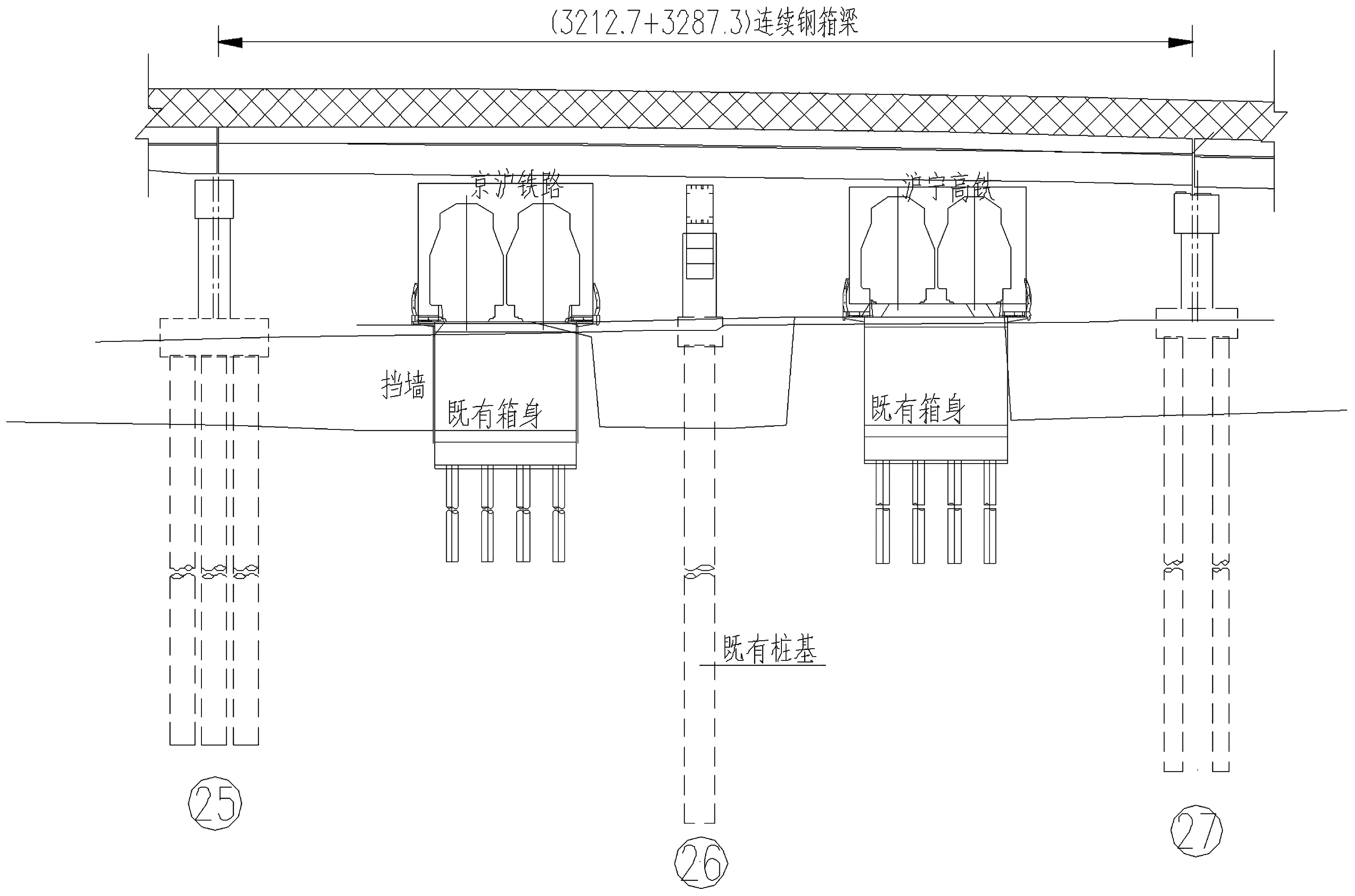

本项目由北向南依次跨越京沪铁路、沪宁城际铁路。两铁路线间由于前期规划已预留桩基,本项目为利用既有桩基,新建钢箱梁桥上跨京沪铁路和沪宁城际铁路,桥跨布置为(32.127+32.873)m,采用顶推施工。其中线间墩盖梁没有现浇施工空间,采用钢盖梁,其他下部结构为预应力混凝土盖梁柱式墩,基础为钻孔灌注桩,如图1所示。

图1 桥型布置图(单位:cm)

2 顶推施工工序设计

(1) 试顶推钢箱梁由初始状态顶推至导梁伸出27#盖梁中心线6 m,顶推距离约6 m。

(2) 利用沪宁城际铁路天窗点,顶推32 m,导梁前端伸出26#桥墩中心线5 m。

(3) 利用沪宁城际天窗点及京沪铁路封锁点,向前顶推27 m,前导梁到达25#墩盖梁中心线。

(4) 利用沪宁城际天窗点及京沪铁路封锁点,向前顶推26 m,前箱梁前端到达25#墩盖梁中心线。顶推施工结束,拆除导梁。

3 顶推施工支架设计

支架基础采用4根直径1.2 m钻孔灌注桩基础,钢箱梁拼装支架采用重型钢管支架,支架除作为钢箱梁拼装平台以外,还作为顶推施工平台,钢支架采用φ609×12 mm钢管柱,钢管与混凝土桥墩上的预埋件焊接牢固,钢管柱之间采用20#槽钢作为剪刀撑连接,在钢管桩上方双拼45#工字钢,其上搭设贝雷架作为施工平台,在钢管立柱及永久墩上方布设重物移运器,如图2所示。

图2 顶推施工支架设计(单位:cm)

4 主要技术参数

顶推施工主要技术参数:

(1) 最大顶推重量:1 430 t

(2) 净摩擦系数按0.033控制,动摩擦系数按0.022控制;

(3) 顶推距离:96 m。

5 施工工况设计及有限元模型建立

在顶推施工过程中,随着钢箱梁行进长度的增加,全桥每个截面的内力呈现出正、负弯矩的交替变化。所以有必要对整个顶进过程的受力进行分析。而有限元分析中的杆系单元的计算时占用计算机空间相对较少,且方便直接内力输出,非常适合对顶进过程整个施工阶段进行全面分析。本节采用桥梁分析软件MIDAS Civil,基于杆系单元对钢箱梁进行顶推施工关键阶段的受力分析。

5.1 施工工况设计

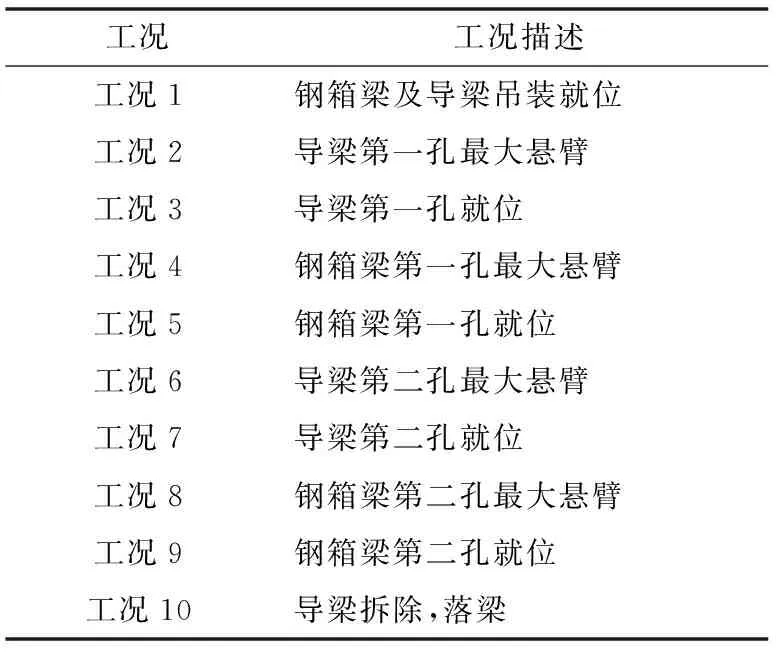

为模拟施工过程中导梁及主梁结构最不利受力状态,共设计10个施工工况,见表1。

表1 施工工况设计表

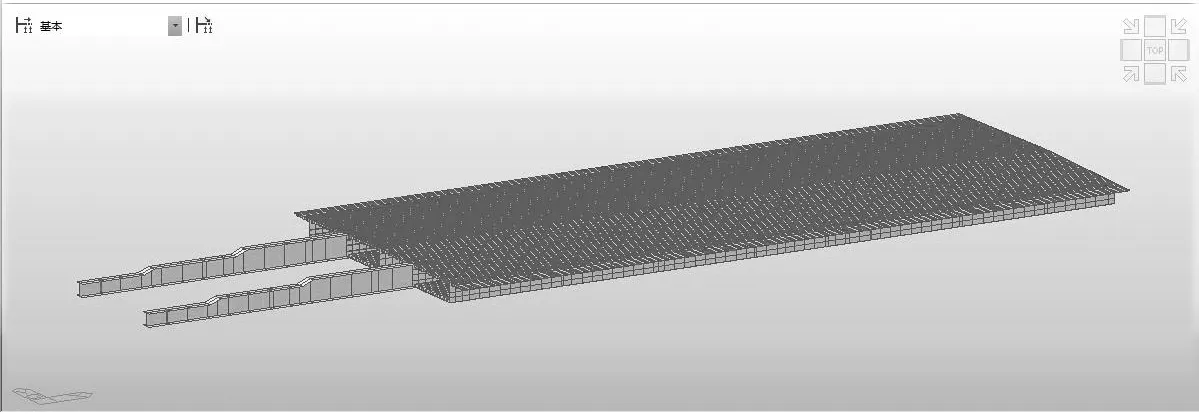

5.2 有限元模型建立

采用MIDAS Civil软件建立有限元模型,由于双导梁间设置可靠横向联系,故导梁模拟时采用分离式工字钢截面,根据施工指导性方案,建立有限元模型。 导梁及主梁有限元模型如图3所示,主墩及临时墩支架平台有限元模型如图4所示。

图3 导梁及主梁有限元模型

图4 主墩及临时支架平台有限元模型

6 顶推施工过程分析

由于上跨铁路安全风险较大,对顶推过程中导梁的竖向位移需严格控制,由于钢导梁的特殊性,根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG 3362—2018)相关规定并适当严格,将控制值定为L/300。对于应力,根据《公路钢结构桥梁设计规范》,取钢材Q345B的强度设计值fd=260 MPa作为控制值。

6.1 导梁分析

各工况下导梁最大竖向位移和最大组合应力见表2。

表2 各工况下导梁最大位移和最大组合应力值

导梁最大变形发生在工况2,导梁过第一孔最大悬臂状态,最大竖向变形为31 mm,如图5所示,此时导梁根部最大应力为34.2 MPa<260 MPa。

图5 工况2导梁最大变形

导梁最大组合应力发生在工况8,钢箱梁过第二孔最大悬臂状态,最大应力为70.2 MPa<260 MPa,如图6所示。钢箱梁与导梁连接位置应有不小于导梁自身强度的可靠焊接。

图6 工况8导梁组合应力云图

导梁在整个顶推过程中受力及变形在弹性范围内,对铁路安全影响较小。

6.2 钢箱梁应力

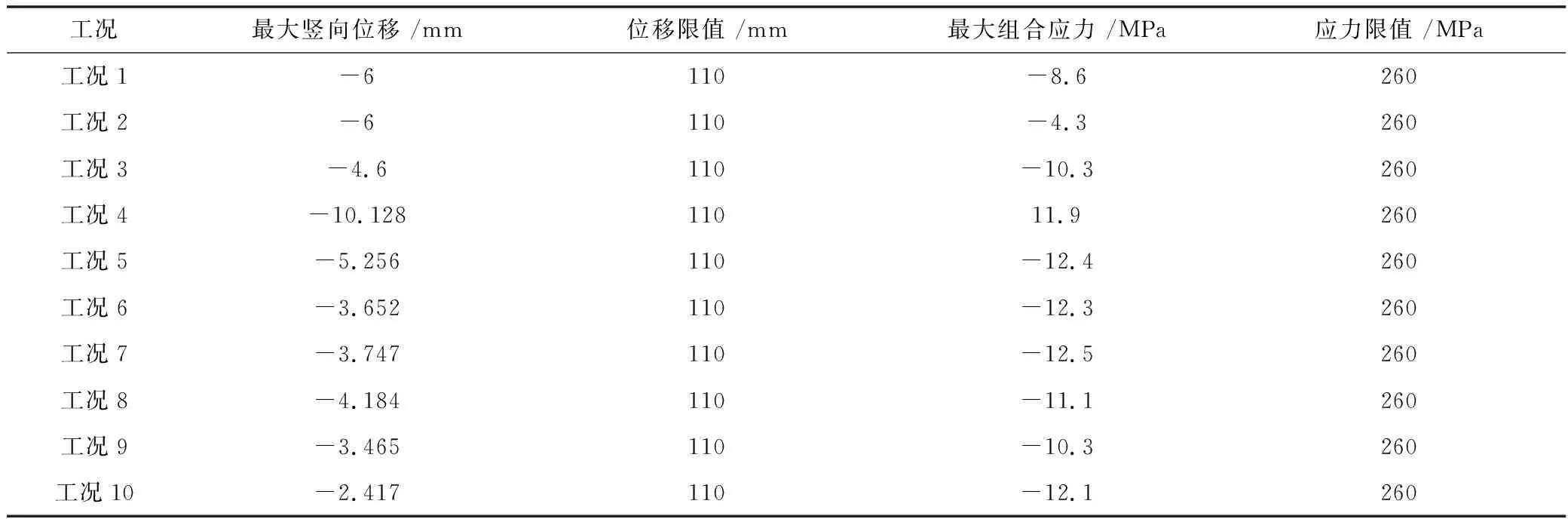

各工况下钢箱梁最大竖向位移和最大应力见表3。

表3 各工况下钢箱梁最大位移和最大组合应力值

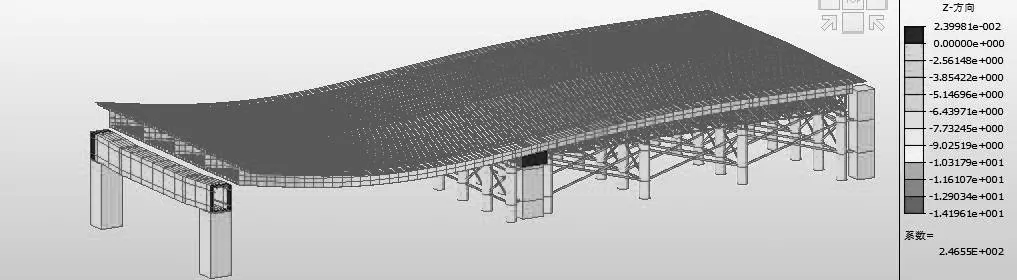

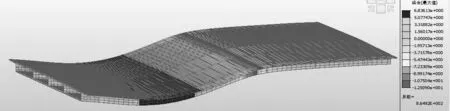

钢箱梁最大变形发生在工况4,钢箱梁第一孔最大悬臂状态,最大竖向变形为10.128 mm,如图7所示,此时钢箱梁最大应力为11.9 MPa<260 MPa。

图7 工况4钢箱梁最大变形

钢箱梁最大组合应力发生在工况7,导梁过第二孔就位状态,最大应力为12.5 MPa<260 MPa,如图8所示。

图8 工况7钢箱梁组合应力云图

钢箱梁在整个顶推过程中受力及变形在弹性范围内,对铁路安全影响较小。

6.3 摩擦力对墩的作用

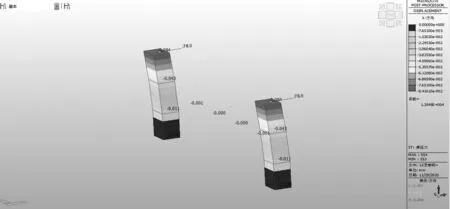

钢箱梁顶推过程中,由于摩擦力的作用,会在永久墩及临时墩的墩顶产生水平力,提取模型墩顶反力,静摩擦系数按设计值0.033控制,得到水平力,永久墩最大水平位移为0.084 mm,如图9所示;钢管支撑最大水平位移为0.104 mm,如图10所示。位移及应力均在弹性范围内。

图9 永久墩水平位移

图10 临时辅助墩水平位移

7 结 论

结合前述计算分析,可得出以下结论:

(1) 本项目钢箱梁顶推施工最不利工况为钢箱梁过第二孔最大悬臂状态,此时导梁与钢箱梁搭接处最大应力为70.2 MPa,小于钢材容许应力。钢箱梁与导梁连接位置应有不小于导梁自身强度的可靠焊接。

(2) 导梁过第一孔最大悬臂状态下,导梁前段竖向挠度达到最大,最大挠度值为31.9 mm。

(3) 钢箱梁箱身在整个拖拉施工过程中,保持较小的应力状态。

(4) 顶推摩阻力引起的墩顶水平推力在永久墩及临时辅助墩墩顶产生的水平位移及应力状态均在弹性范围内。