广州抽水蓄能电站A厂渗排水方案分析

段自力

(广东省水利电力勘测设计研究院有限公司,广州 510635)

1 工程概况

广州抽水蓄能电站(以下简称广蓄电厂)是我国第一座高水头、大容量纯抽水蓄能电站,装机容量为2 400 MW,分为A、B两个厂房,各装机1 200 MW。A厂于1994年全面竣工投产,其地下厂房由主厂房、安装间和副厂房组成,厂内共有4台300 MW立轴单级可逆混流式水泵水轮机发电电动机机组;机组布置在厂房结构中部,由蜗壳外包砼、机墩、风罩等结构支撑。厂房各层结构采用板、梁、柱结构,蜗壳层上、下游侧均设置1 m厚砼边墙,水泵水轮机层以上设有框架柱,柱与柱之间砌筑180 mm厚防潮墙,墙与岩面之间形成通风通道及电缆通道[2-3]。

2 分析方法

为全面了解电厂的渗漏水和排水情况,对电厂的原排水系统设计进行了全面梳理和现场勘验。

2.1 地下厂房原设计排水系统的组成

为了减少地下水和高压渗漏水渗进厂房,确保洞室围岩稳定安全,降低厂房边墙所承受的渗透压力,改善地下厂房的运行环境,地下厂房同时布置了内、外排水系统[3]。

1) 厂房外围排水廊道和排水孔系统

围绕厂房和主变室设置了上、下两层排水廊道,上游排水廊道中心线距厂房上游边墙、西端墙及主变室下游墙11 m,离厂房东端墙13.59 m,呈长方形环形布置,上、下两层铅直对齐布置。排水廊道断面为城门洞型,高3 m,宽2.5 m,并设有排水沟。上、下层排水廊道自上而下布设了系统排水孔,以形成包围厂房和主变室的排水帷幕。

施工中,由于受断层影响,位于安装间西端的下层排水廊道未与4#施工支洞贯通,长约30 m,使下层排水廊道形成了两条盲洞,排水路径长,且排水帷幕的缺口也降低了排水系统的完整性。

2) 厂房内部排水系统

A厂厂房在水泵水轮机层以上为框架结构,在框架柱间砌筑一道180 mm厚防潮墙与柱内边齐平,为使岩石渗水引至集水井,每层在防潮墙内靠岩面设排水沟,排水沟内的水通过柱内埋设的水平铸铁管流到每层的立管中排至集水井内。水泵水轮机层以下厂房为连续混凝土边墙,上层排水立管通过埋设在砼墙内排至集水井内,蜗壳层上游边墙处设有排水沟,排水沟内按一定间距埋设有地漏,通过地漏将排水沟内的水引至集水井中。集水廊道布置在主厂房蜗壳层199.91 m高程以下,集水井处于整个厂房最低处,共设两个,分别布置在1#及4#机两端,大小为9.5 m×3 m,两个集水井通过3 m×3.8 m的集水廊道连接。每个集水井内配置3台300 m3/h的渗漏排水泵。

2.2 厂房排水系统实地勘验

1) 厂房外排水系统调查与察勘

2010年4月22日—5月26日,广州蓄能电厂对A厂下层排水廊道的158个排水孔进行扫孔疏通,并在排水孔孔口更新水压测量设施。施工完成后,经现场调查,下层排水廊道除3#引支上方的110号排水孔有股涌水,其他各孔均有一定积水,且110号排水孔排水量在800~820 mL/s[4]。A厂下层排水廊道靠近厂房部分排水孔水位见图1。

图1 A厂下层排水廊道上游侧部分排水孔水位示意

另外在早期察勘过程中留下303探洞的主探洞 P1+310.60~P1+538.50段,位置正好位于排水廊道上方,底板高程为303.82~302.01 m,施工期也曾钻设了32个排水孔。经分析32个排水孔的实测资料也可作为厂房附近水文地质条件分析的资料。经调查,获取303探洞内引支钢管段附近的32个排水孔中12孔的实测资料,其余20个孔由于孔口堵塞和电测水位计量程等原因未取得数据。同时也获取了探洞洞口的三角堰流量。

2) 厂房内排水系统及渗漏水情况调查

厂房在水泵水轮机层及以上楼层的上下游边墙在发电机层、中间层墙面基本干燥,没有发现渗水、滴水现象。但水泵水轮机层上游墙立管基本无水或已堵塞,柱内水平埋设的排水管几乎全部堵塞。部分机组段墙面渗水严重,有乳黄色晶体状的物体吸附在墙内侧岩壁上,但防潮墙内的排水沟间或有积水现象。防潮墙内通风孔壁锈蚀并有乳黄色晶体状的物体附着。值得注意的是:3#球阀吊物孔孔口上游飘板侧边及底面渗水严重,板边结垢,有滴状渗水,抹灰层明显剥落,明显异常。

厂房渗水最严重的部位在蜗壳层,尤其是在上游边墙,且4台机组渗水部位基本一致,具体集中在:引支钢管与混凝土墙接触面;球阀操作水管与混凝土墙接触面;混凝土缺陷(裂缝、施工缝及结构缝位置);墙体风口。其中蜗壳进水钢管与墙接触处和球阀操作水管与与混凝土墙接触面渗漏最为严重,球阀操作水管路穿墙段滴水严重,管路下加设的接水托盘已全部被晶体状析出物填满(见图2),部分上游边墙风口有渗水并结垢(见图3);蜗壳层上游边墙排水沟内有积水,埋设的地漏有部分堵塞。

图2 4#机组球阀操作水管与上游边墙渗水情况示意

图3 上游边墙风口渗水情况示意

3 结果与分析

3.1 厂房区水文地质条件变化

A厂地下厂房洞室地下水及厂房周边排水廊道排水量多年来基本稳定,但近年来,主要在3#引支钢管附近的下层排水廊道的排水孔的涌水急剧增大。厂房边墙渗水情况和中层排水廊道排水孔涌水情况出现较明显的变化,应与厂房上游边墙围岩的水文地质条件变化有关,可能的变化有:

1) 以f7 012断层的为代表的厂房区北西向断层裂隙组,因与高岔、排水洞和厂房均相通,可能造成高岔内高压水沿断层形成水力劈裂[5]。

2) 引支钢管灌浆封堵孔漏水,造成引支钢管内高压水外泄,造成上游边墙较大的水压力。或引支钢管外排水失效,高压岔管内高压水通过混凝土裂缝,沿引支钢管与混凝土接触面向厂房方向渗漏。

据现有资料分析,f7 012断层主要影响厂房西侧端墙及4#机组段,而4#多年渗水变化不大的情况不符,推断断层影响造成边墙渗水的可能性不大。而现场可以观察到引支钢管及与引支钢管相连球阀操作水管周边渗水,呈滴水状,说明厂房边墙与钢管间的渗漏通道是存在的。另引支钢管的固结灌浆孔排距为3 m,每排8~9个,沿线梅花型布置,每条引支钢管有众多固结灌浆开孔,约300多个,存在钢管焊接不严密,年久锈蚀的可能。通过现场查勘,球阀上游孔口上游飘板侧边及底面渗水严重,抹灰层明显剥落,3#机引支钢管附近的下层排水廊道的排水孔水量激增,其它部位排水孔均无明显渗漏水等情况验证,3#机引支钢管渗漏水的可能性较大。具体的原因需进一步通过水道放空,现场勘验进行验证。

3.2 厂房内原排水设计失效

由于部分排水系统在防潮墙内和暗埋的,未能全面勘验到,但根据现有现场调查资料:厂房内原排水设计方案基本失效,具体原因如下:

1) 排水立管侧向开孔采用火工烧焊开孔,开孔且较小,遇渗漏水易于结垢堵塞孔口。

2) 水泵水轮机水轮机层防潮墙内排水沟失效。排水沟内垃圾较多,且柱间埋管大多结垢堵塞,不能形成系统排水,造成上游防潮墙内部分排水沟积水,下游防潮墙内有水渗出,在楼板面积水。

3) 电厂排水改造方案部分失效,电厂曾针对原设计方案失效,相应制定了疏通,改用明管等补救措施。但疏通方案费用高且难以完全可靠疏通,改建排水明管也部分堵塞,造成排水改造方案部分失效。

4) 对渗透水结垢沉积速度估计不足,从本次查勘发现,电厂对排水系统疏通短短几年,就又发现排水管路堵塞,说明渗透水结垢速度超过预期,在排水改造设计中应重视该方面问题。

4 防排水方案探讨

4.1 防排水设计思路

对于地下工程,应该遵循以防为主,以排为辅的基本原则,应优先研究外排水系统的防水方案,但电站本着按先易后难的原则,采取疏通厂房建筑排水系统以及在厂房边墙采取堵排结合的表层处理等措施,先对厂房内排水系统进行改造的防排水方案。目前已实施,取得了一定效果。但为彻底处理厂房墙体渗水问题,降低厂区地下水位高程,尚需考虑结合现有的地下洞室作为施工通道,研究增设一条A厂下层排水廊道和排水帷幕的厂房外排水方案,尽量降低厂房区域地下水位[6]。

4.2 厂房外防水方案研究

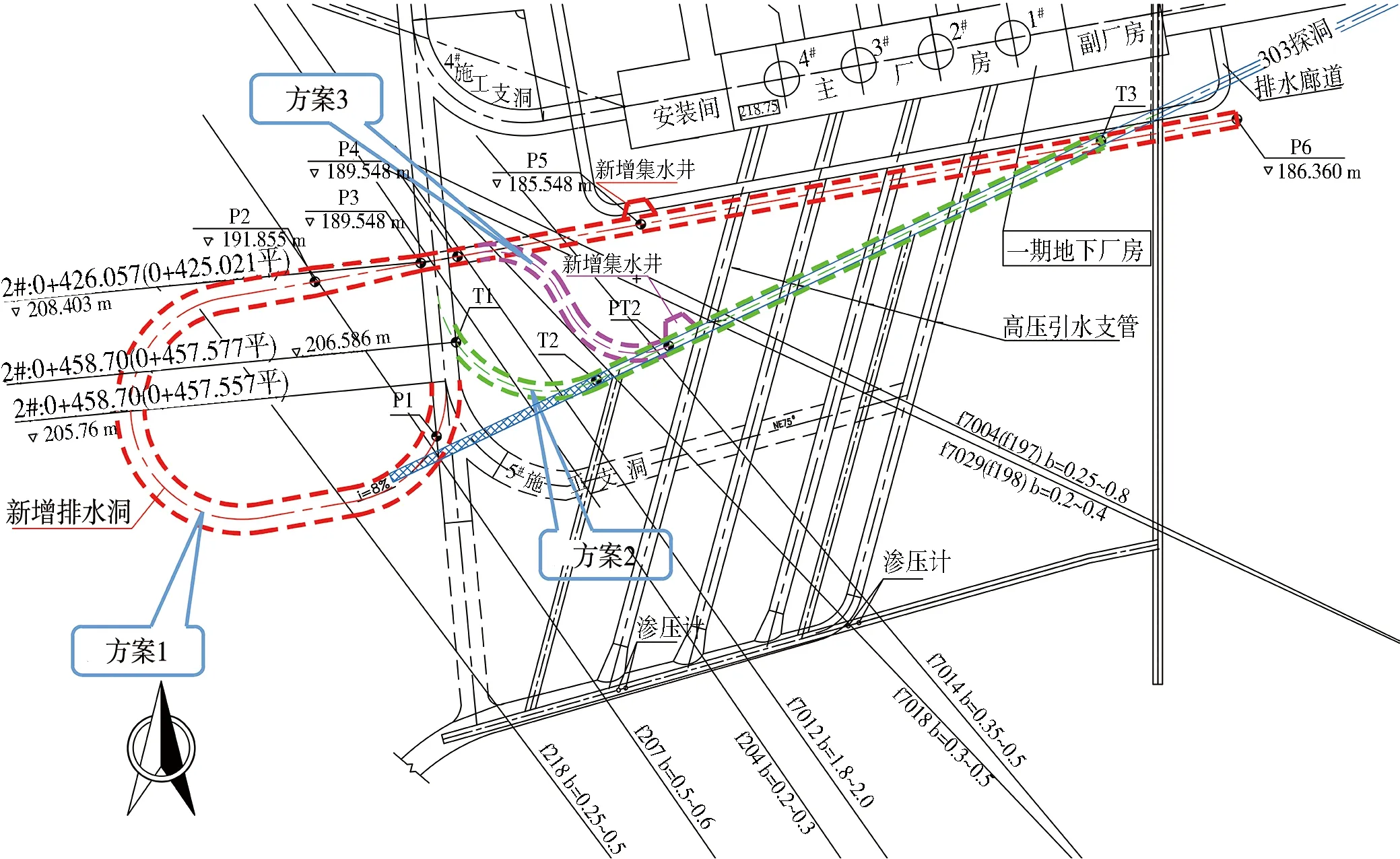

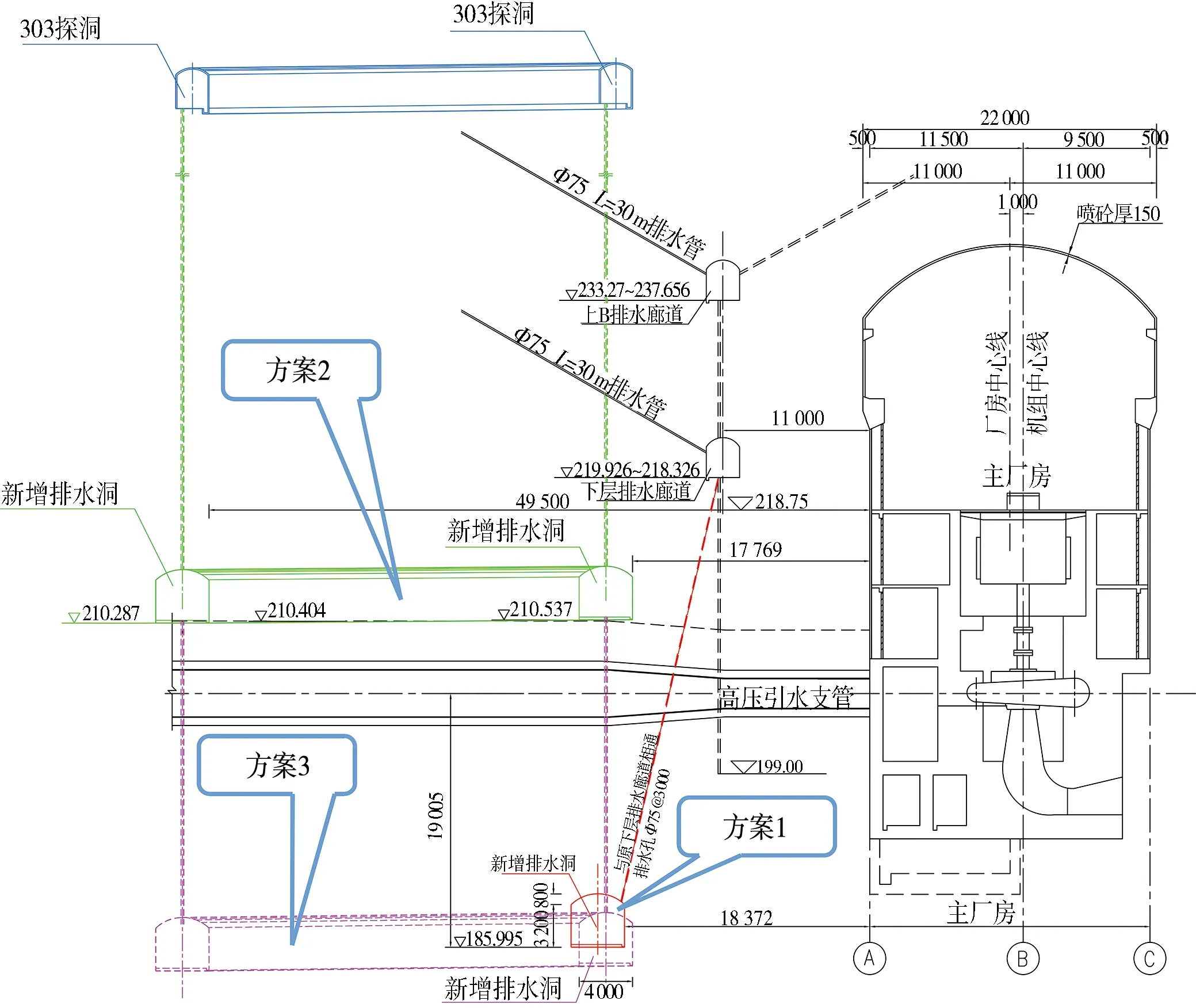

为较好的解决厂房上游边墙渗漏水问题,基于前期对竣工资料的查阅、现场查勘和现有观测资料的收集,拟定3个增设排水洞方案进行比选[7]。

1) 新增底层排水洞方案(以下简称方案1)

在2#施工支洞桩号0+458.70进洞向右侧新开1个排水洞,以8%的纵坡自东向西以北东80°方位开挖。经半径为30 m的回头弯排水洞以北东80°方向向东开挖,并近垂直向从2#施工支洞下方通过。厂房上游侧新增排水洞与厂房原下层排水廊道增打排水孔,形成排水帷幕,将219.93~184 m高程的厂房上游侧围岩渗水进行拦截。

2) 新增探洞底层排水洞方案(引支管上方方案,以下简称方案2)

同样,在2#施工支洞桩号0+458.70进洞向右侧新开1个排水洞,以8%的纵坡上坡开挖,以30 m的转弯半径自西向东以北东65°方位开挖,平面位置与303探洞位置重合。厂房上游侧新增排水洞与原探洞垂直排水孔贯通,原有排水孔如有堵塞,则进行疏通,并按3 m间距,在探洞增打直径75 mm的排水孔,形成排水帷幕,将210~303 m高程的探洞上游侧围岩渗水进行拦截。根据本方案的初步设计,引水钢支管洞顶距排水洞洞底净距太小,仅约2.9 m。同时进一步查阅资料: 2#引水钢支管开挖底板高程在施工中由199.616 m提高至202.616 m,相应顶拱也提高3 m进行开挖,则2#引水钢支管洞顶高程为210.404 m。本方案实际开挖将影响到2#引支钢管。

3) 新增探洞底层排水洞方案(引支管下方方案,以下简称方案3)

方案3是在方案2的基础上,采用方案1的思路进行了改进,即:仍在2#施工支洞桩号0+458.70进洞向右侧新开1个排水洞,以8%的纵坡自东向西以北东80°方位开挖。经半径为30 m的回头弯排水洞以北东80°方向向东开挖,并近垂直向从2#施工支洞下方通过。经过2#施工支洞后,采用两个半径为20 m的转弯后,转向自西向东,向北东65°方位开挖,平面位置与303探洞位置重合。上游侧新增排水洞与原探洞垂直排水孔贯通,堵塞孔进行疏通,并按3 m间距,在探洞增打直径75 mm的排水孔,形成排水帷幕,将210~303 m高程的探洞上游侧围岩渗水进行拦截。3种方案平立面布置见图4、图5所示。

图4 新增排水洞各方案平面布置示意(单位:m)

图5 新增排水洞各方案立面示意

4) 各方案比较

在布置方面,方案1新增排水洞高程较低,可更好地降低厂房上游围岩地下水位,较好的解决厂房上游边墙渗水问题;距离高压岔管距离较远,对岩石抗水力劈裂较为有利。方案2新增排水洞距离厂房边墙较方案1和方案3远,对厂房安全有利;排水洞均采用上坡洞,有利于收集渗水,节省抽水费用。但方案2高程最高,降低厂房上游围岩地下水位效果不如方案1和方案3,解决厂房上游边墙渗水问题效果有限。从探洞到排水洞垂直高差约90 m,排水孔从探洞高程扫孔和增打排水孔,为防止打到引支钢管,对钻孔孔斜控制要求较方案1高。由于建设时施工方案的修改,方案2与2#引支隧洞洞顶交叉,对电站的安全运行影响最大。方案3新增排水洞高程最低,可降低厂房上游围岩地下水位,较好的解决厂房上游边墙渗水问题;距离高压岔管距离也较远,对岩石抗水力劈裂也较为有利。

在施工方面,以上3个方案均距离厂房和引支隧洞较近,虽然可采取控制爆破等施工技术方案,对已在运行的电站的重要部位开挖,仍存在较大风险。施工爆破在对现有设备设施的影响方面,主要取决于两个因素:① 保证洞室之间围岩稳定;② 保证增设排水洞在施工爆破时能不影响A厂的正常运行和发电。根据《广州抽水蓄能电站二期地下厂房工程开挖爆破施工对A厂厂房已运行机组振动影响的实测与安全控制研究报告》[8]和爆破地震安全距离经验公式[9]:

(1)

爆破地点药量分布的几何中心至被保护对象的距离R主要受炸药量Q的控制(见表1所示)。由表1可知:以上3方案洞挖如采用钻爆法均难以完全避免对A厂厂房的现有设备设施的影响,须考虑采取如静压爆破等特殊爆破方案。

表1 广蓄A厂爆破地震安全距离计算

在渗透稳定安全方面,目前国内一般以水力梯度的大小来初步判断,参考广蓄电站建设经验,选择水力梯度为6作为初步判断的经验值[10]。从目前3个方案的布置来看,方案1距离高岔最远,水力梯度小于6.0;方案2距离高压岔管最近点约75.0 m,水力梯度约8.5;方案3距离高压岔管最近点约82.0 m,水力梯度约7.7,小于8.0。方案1与其他两个方案相比较,水力梯度最小,且洞室布置在5#施工支洞下游侧,理论上发生水力劈裂的概率相对较低。

在对高岔管及厂房边墙的影响方面,以上3个方案均能较好的解决厂房上游边墙渗水问题,但均存在一定的风险:3方案均需穿过断层f7 012,断层f7 012是挤压性断层,走向和倾角都是扭曲的。而f7 012断层的为代表的厂房区北西向断层裂隙组均与高岔、排水洞和厂房相通,开挖排水洞可能造成高岔内高压水沿断层形成水力劈裂,造成大量透水,易造成施工透水事故[9]。

综上所述,方案3能较好兼顾降低厂房上游地下水位及渗透稳定安全,较好地解决厂房上游边墙渗漏水问题,但仍需慎重考虑施工开挖中可能遇到的高压水外渗劈裂和钻爆法爆破振动问题。新增排水洞能较彻底解决厂房渗水量较大的问题,但施工难度较大,对电站安全运行造成一定影响,考虑施工期间的透水风险以及广蓄电站在电网的重要作用,应慎重采用该方案。另外,根据下层排水廊道排水孔的水位观测,近两年在3#引支钢管上方排水孔大量涌水,且厂房上游边墙引支钢管和球阀操作水管渗水严重;可能与引支钢管灌浆封堵孔漏水有关。建议在采用增设排水洞方案前,先对引支钢管有固结灌浆孔进行检查。在确认未出现渗漏点的情况下,委托专业爆破公司对新增排水洞的施工方案进行专题研究,制订详细的施工方案和安全预案。

5 结语

2013年12月24日,广蓄组织召开地下厂房墙体渗水处理专家咨询会,对广蓄地厂房墙体渗水处理进行咨询。2014年3月至9月期间,根据专家会建议,在增设下层排水廊道之前,按先易后难的原则,先疏通厂房建筑排水系统,以及在厂房边墙采取堵排结合的表层处理措施,有序疏导渗水。处理完毕后,厂房边墙整体外观效果良好且无渗水,集水沟及通风通道等区域已无积水且排水通畅。厂房渗水处理完成以后,303探洞内可观察排水孔,绝大部分排水孔水位有大幅下降,仅有1个排水孔水位有所上升;下层排水廊道内排水孔,#110排水孔已无明水,其他可观察排水孔水位存在波动且均底于地面高程,但没有一致规律表明水位有下降趋势;A厂高压岔管地下水位,并未发现明显变化趋势。由于测值序列较短,以及排水孔和渗压计设置及安装位置的局限性,排水孔水位及高岔地下水位是否由于受渗水处理的影响而发生变化,目前尚无法确定。因此,电厂决定新增排水洞方案可利用引水隧洞排空机会,择机实施。