隧道二衬搭接技术优化分析及应用研究

熊晓晖

(中铁十一局集团有限公司 湖北武汉 430061)

1 引言

隧道质量缺陷会给人民的生命财产安全带来巨大灾难[1-2]。隧道衬砌工程质量问题屡见不鲜,应国刚等[3]列举了国内外运营隧道衬砌混凝土掉块引起的安全事故,提出衬砌施工缝缺陷是衬砌混凝土掉块的重要诱因[4]。衬砌施工过程中,前板二衬混凝土脱模时间过早,后板二衬浇筑模板台车就位时顶推力过大将会造成前板二衬混凝土端头开裂并形成月牙形裂缝[5];端头模板安装拼接不严密将导致混凝土浇筑过程中漏浆,使止水带周边的混凝土不密实,严重降低二衬混凝土的强度和耐久性能[6-7]。

隧道衬砌混凝土施工质量及标准化施工要求在不断提高,隧道二衬两板混凝土之间的施工质量直接影响衬砌混凝土的总体质量。传统施工工法中,两板二衬混凝土之间的搭接定位直接通过二衬台车进行,容易造成两板二衬施工缝位置的混凝土被台车顶裂;上一板二衬混凝土与本板二衬端头钢模板直接接触容易形成错台[8]。因此,传统施工工法中隧道两板二衬混凝土搭接处外观质量和实体质量均极易出现缺陷,传统端头搭接形式无法满足施工需求。

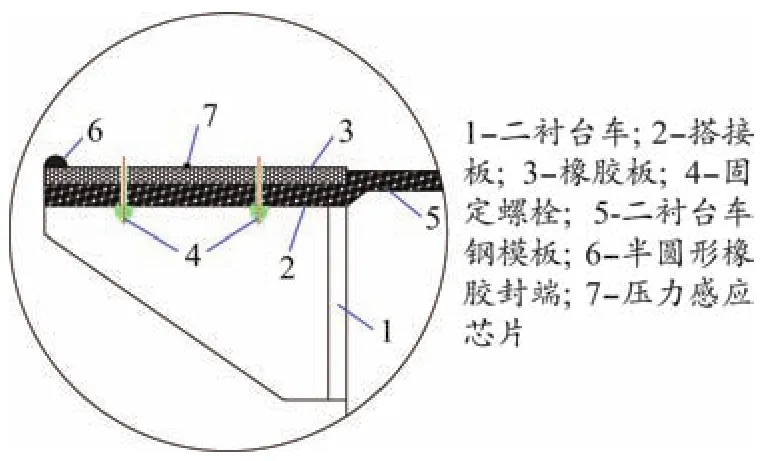

为了解决二衬混凝土搭接处的质量缺陷问题,黎庶等[9]开展了单线铁路隧道衬砌台车软性搭接改造施工技术研究。张民庆等[10]开展了V型槽零搭接橡胶缓冲式衬砌台车技术研究。中铁十一局提出了隧道二衬端头模板压力可视化软搭接技术,如图1所示。二衬模板顶升控制系统有效解决了隧道二衬施工缝易错台和二衬端头混凝土易被二衬台车钢模板顶裂等问题。其技术方案为:在二衬台车靠近上一板二衬搭接板底部加装橡胶板,橡胶板与二衬台车钢模板在环向上曲率一致。橡胶板上安装有压力感应芯片,压力感应芯片与控制箱连接,浇筑时通过压力感应芯片采集二衬搭接板底部的压力,实时掌握上一板混凝土受到的压力,控制本板钢模板的安装过程,防止二衬台车顶裂上一板二衬端头混凝土,同时避免施工缝错台。

图1 隧道二衬端头模板软搭接装置

隧道二衬端头模板软搭接装置涉及的力学过程比较复杂,顶升压力需要精确控制。本文采用数值方法对二衬端头模板软搭接进行模拟,主要目的:(1)对顶升过程进行模拟,掌握顶升时软搭接的变形特性以及第一板混凝土的压力分布,为合理选择顶升压力及顶升位移提供依据。(2)优化软搭接及钢模板形状及尺寸。由于软搭接为橡胶材料,是典型的超弹性材料[11],具有体积不可压缩性,需要掌握软搭接的变形过程,对软搭接和钢模板的形状尺寸进行优化设计。(3)合理布置软搭接上的压力传感器,施工过程中第一板混凝土受到的顶升压力通过监测点传感器的压力值直观反馈,软搭接与混凝土接触面上的压力分布并非均匀,需要选择具有代表性的压力监测点反映混凝土受到的压力。

2 软搭接数值模型

对软搭接装置进行数值模拟主要是为考察橡胶材料在第二板模板安装过程中的变形和受力问题,软搭接结构和已浇筑混凝土的受力过程可以简化成平面应变问题。

2.1 数值模型计算域

软搭接横截面积较小,选取全域作为计算域;第一板混凝土在模板安装过程中的应力分布是关注的重点,混凝土计算域需要充分考虑软搭接接触处的应力,厚度取二衬混凝土的平均厚度,宽度取2倍软搭接宽度;第二板钢模板的刚度远大于软搭接,可以考虑为刚性部件。数值模型如图2所示。

图2 软搭接数值模型计算域示意

2.2 数值模型材料参数

混凝土材料考虑混凝土拆模时的力学性能,其材料参数采用«混凝土结构设计规范»规定的数值。软搭接采用普通橡胶材料,拉压试验数据如图3所示。采用Ogden公式[12]描述其超弹性性质,即用级数形式描绘体积不可压缩橡胶类材料的应变能函数W:

图3 软搭接拉压试验数据

式中:αn、μn为材料的待定常数;λ为材料的拉伸比。采用最小二乘法拟合橡胶材料的拉压试验数据,可得Ogden公式描述的本构关系参数。

2.3 数值模型边界条件

数值模型将软搭接装置简化成平面应变问题,第一板混凝土左侧面和顶面施加固定约束;软搭接和第一板混凝土之间采用接触非线性边界条件,法向行为设置为硬接触,切向行为为罚函数;软搭接用螺栓固结在钢模板上;为了增加软搭接的可压缩性,采用中空橡胶带,在软搭接大变形过程中可能会发生相互挤压嵌入现象,软搭接中空部分为自接触边界条件;用位移边界条件模拟第二板钢模板的安装过程,根据不同模拟要求,钢模板在竖直方向有2~7 mm的位移。

3 软搭接优化分析

3.1 预留变形空间的影响

在装配过程中第二板钢模板挤压软搭接产生较大变形,由于橡胶材料的不可压缩性,其会充满模板与混凝土之间的缝隙,缝隙大小不同将会产生不同的界面压力。考察三种变形空间,分别命名为模型1、模型2和模型3:模型1预留的变形空间最小,模型2通过钢模板交界面处的斜切口预留一定的变形空间,模型3预留了较大的变形空间。

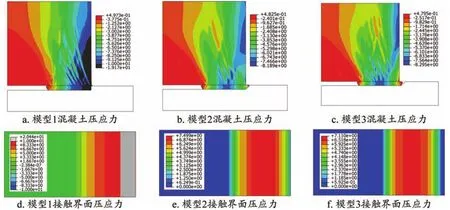

图4a~图4c为模型1~模型3钢模板装配完成后混凝土和橡胶材料的压应力分布云图。模型1因为预留空间小,钢模板尚未安装到位即引起混凝土的破坏,云图中黑色部分压应力超过10 MPa,第一板混凝土局部失效;模型2和模型3中钢模板装配完成后,混凝土压应力均小于10 MPa,模型2橡胶材料几乎充满预留变形空间,模型3中预留的变形空间尚有空隙,第二板二衬混凝土浇筑后将在接缝处产生毛刺等缺陷。

图4d~图4f为模型1~模型3钢模板装配完成后混凝土和橡胶材料界面的接触压应力分布云图。模型1界面上的压应力分布十分不均匀,靠近混凝土自由面的界面压应力远大于10 MPa;模型2和模型3界面压应力分布比较均匀,界面压应力的最大值出现在软搭接的中心处,该值与第一板混凝土材料内部的压应力结果接近(均为8 MPa左右),因此,沿软搭接横截面中心线附近布置压应力传感器能准确反映第一板混凝土在钢模板装配过程中的应力变化状态。

图4 钢模板软搭接模型混凝土压应力和接触界面压应力分布云图

3.2 界面摩擦系数的影响

在钢模板装配过程中橡胶材料的主要变形发生在与混凝土接触的界面上,界面的接触力学性能会对混凝土的应力分布产生重要影响。基于模型2分析橡胶材料与混凝土界面不同摩擦系数下模板装配过程中混凝土的应力分布规律和接触压应力分布规律。结果表明,随着界面摩擦系数增加,钢模板安装到位后第一板混凝土内部的最大压应力增加,且高压应力区域显著扩大,如图5所示,界面摩擦系数大于0.3时,局部混凝土内部压应力大于10 MPa,位于第一板混凝土的自由面附近,摩擦系数越大,大于10 MPa的区域相应越大。其原因为摩擦系数增加时混凝土对橡胶材料的侧向约束增加,相互作用力也随之增加,橡胶材料侧向变形减小,摩擦系数为0.5时装配完成后剩余的预留变形空间显著大于摩擦系数为0.1的情形。为了使橡胶材料充分变形,减小混凝土内部的压应力,应适当降低混凝土和橡胶材料的界面摩擦系数。

图5 界面摩擦系数不同时钢模板软搭接模型压应力分布云图

3.3 中空软搭接

为了增加软搭接的可压缩性,根据试验结果模拟了橡胶材料压缩率为21%的情形。考察两种中空软搭接模型:模型4假定软搭接装配时与钢模板之间不留缝隙,模型5假定软搭接装配时与钢模板之间预留2 mm缝隙。计算结果表明,软搭接与钢模板之间不留缝隙时,第一板混凝土角部出现严重的应力集中现象,最大压应力超过17 MPa,如图6所示。其原因是中空软搭接在压缩过程中产生了横向变形,导致混凝土角部局部受力不均。模型5中空软搭接的横向约束减弱,混凝土角部应力比较均匀,角部最大压应力约2 MPa,有效避免了应力集中现象。模型4中最大接触压应力超过了20 MPa,出现在第一板混凝土最外侧角部,局部混凝土极易出现挤压破坏,造成月牙裂纹等缺陷;模型5中最大接触压应力约3.67 MPa,应力分布比较均匀,最大接触压应力出现在软搭接中心线附近,再次说明在中心线位置布置压应力传感器能准确反映第一板混凝土在钢模板装配过程中的应力变化状态。采用中空软搭接,混凝土最大压应力明显降低,因此采用中空的软搭接更能在恶劣施工环境中保护第一板浇筑的混凝土。

图6 中空软搭接混凝土最大压应力云图

4 软搭接工程应用

为了提高铁路隧道衬砌质量,避免隧道拱顶出现空洞,防止铁路运营过程中发生隧道拱顶混凝土掉块现象,中铁十一局开展了隧道二衬智能信息化浇筑技术研发,开发了隧道二衬混凝土浇筑控制系统,如图7所示,实现了二衬浇筑信息化管理,有效解决了隧道衬砌空洞的难题。

图7 隧道二衬混凝土浇筑控制系统

PLC控制分析模块是信息化浇筑系统的控制中心,可在台车软搭接控制模块中设置上一板二衬混凝土可承受的最大压力值。当橡胶板上的压力感应芯片测得的搭接压力大于该最大压力值时,PLC控制分析模块发出报警指令,模板顶升系统停止顶伸,确保不顶裂上一板衬砌混凝土,实现自动化和可视化操作。隧道二衬浇筑信息化系统在贵南高铁项目的应用表明,台车控制中心可有效指挥和监控二衬信息化浇筑系统各组成模块运行情况,实现了二衬混凝土浇筑数据自动采集、自动分析和自动控制。柔性搭接台车有效消除了二衬接缝处的月牙形裂纹、漏浆、灌注不密实、缺棱掉角等施工缝缺陷。

5 结束语

软搭接是解决衬砌施工缝缺陷的关键技术,通过对二衬端头模板软搭接装置的数值计算可以得出以下结论:

(1)在钢模板与软搭接之间预留适当的变形空间十分重要,无论采用实心橡胶软搭接还是中空橡胶软搭接,预留变形空间能够有效避免第一板混凝土产生局部应力集中现象。

(2)降低混凝土和橡胶材料的界面摩擦系数,可使橡胶材料充分变形,减小混凝土内部的压应力。

(3)采用中空软搭接能够有效降低混凝土与软搭接之间的接触压应力,更好保护第一板现浇混凝土。

(4)采用中空软搭接最大接触压应力出现在软搭接中心线附近,在中心线位置布置压应力传感器能比较准确反映第一板混凝土在钢模板装配过程中的应力变化状态。

(5)贵南高铁项目隧道衬砌软搭接台车应用结果表明,柔性搭接台车能有效消除二衬接缝处月牙形裂纹、漏浆、缺棱掉角等施工缝缺陷。