复合储能纯电动汽车能量管理策略研究

刘瑞元,孙宾宾,张铁柱,孟令菊

(山东理工大学交通与车辆工程学院,山东淄博 255000)

电动汽车具有功耗低、零排放、节约能源等优点,发展纯电动汽车有助于我国双碳目标的实现。采用单一电源的纯电动汽车,在大功率工况下存在能量源效率下降与容量衰减等问题,采用复合储能系统是有效的解决方案。

对于复合储能纯电动汽车而言,能量管理策略是其核心,主要有基于规则的控制策略与基于优化的控制策略两种[1]。基于优化的控制策略计算复杂,难以满足实时性要求。基于规则的控制策略具有计算简单、执行效率高、易于整车实现等优点[2],主要有逻辑门限、模糊控制与小波变换。Rade等[3]针对复合储能系统设计了一种基于逻辑门限的能量管理策略,既提升了复合储能系统效率,又延长了动力电池的使用寿命。宋鹏飞[4]设计了一种基于模糊控制的能量管理策略,减小了锂电池输出电流,提升了能量源效率。申永鹏等[5]设计了一种基于小波变换的能量管理策略,降低了动力电池的高频功率分量与峰值功率。逻辑门限与模糊控制能量管理策略无法消除高频暂态功率对能量源的负面影响,小波变换能量管理策略虽然在处理暂态功率方面具有优势,但也存在工况适应性差的问题。

本文以锂电池-飞轮电池复合储能纯电动汽车为研究对象,在小波变换的基础上,考虑了汽车运行工况对复合储能系统的影响,提出了一种自适应小波能量管理策略。利用支持向量机(SVM)对汽车运行工况进行识别,在此基础上选用不同的小波分解层数对整车需求功率进行分解,可增强能量管理策略的工况适应性,降低高频暂态功率对能量源效率与耐久性造成的负面影响。

1 锂电池-飞轮电池复合储能系统

1.1 飞轮电池结构与原理

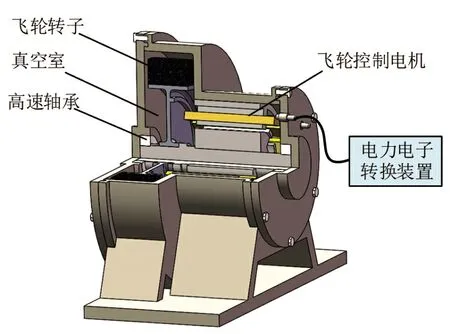

飞轮电池结构如图1 所示,主要由飞轮转子、飞轮控制电机、真空室、高速轴承与电力电子转换装置构成。其共有三种工作模式:充能模式,飞轮控制电机工作在电动机状态,带动同轴的飞轮转子加速旋转,将电能转化为飞轮转子的机械能储存起来;储能模式,飞轮电池没有能量输入与输出,飞轮转速几乎保持不变;释能模式,飞轮控制电机工作在发电机状态,由同轴的飞轮转子带动,飞轮转子减速将机械能转化为电能对外输出。

图1 飞轮电池结构

1.2 复合储能纯电动汽车系统结构与参数

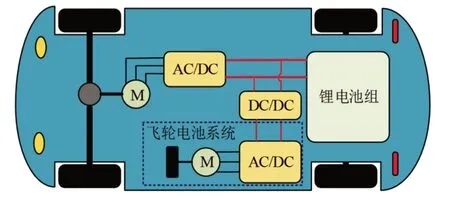

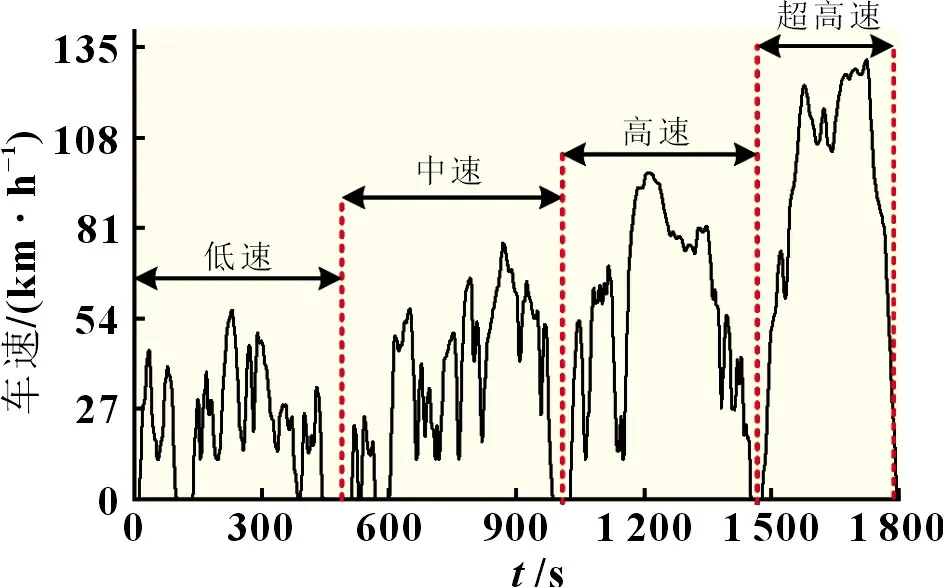

本文所研究的锂电池-飞轮电池复合储能纯电动汽车结构如图2 所示,飞轮电池与双向DC/DC 串联后,与锂电池组一起并联到直流母线上,整车参数如表1 所示。

图2 锂电池-飞轮电池复合储能纯电动汽车结构图

表1 整车参数

2 基于SVM 的工况识别

2.1 典型工况与特征参数选择

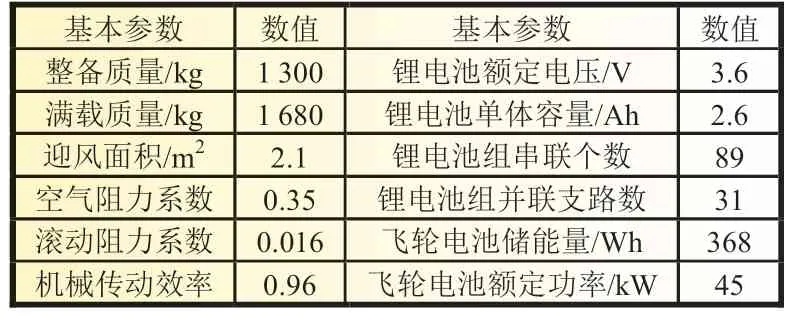

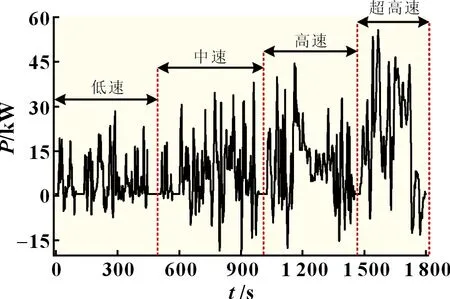

全球统一轻型汽车测试循环(WLTC)如图3 所示,包含低速、中速、高速、超高速四种典型工况,属于综合工况,较好地代表了乘用车的实际运行状况。选定低速工况标签为1,中速工况标签为2,高速工况标签为3,超高速工况标签为4,在此基础上建立基于支持向量机的工况识别模型。

图3 WLTC工况

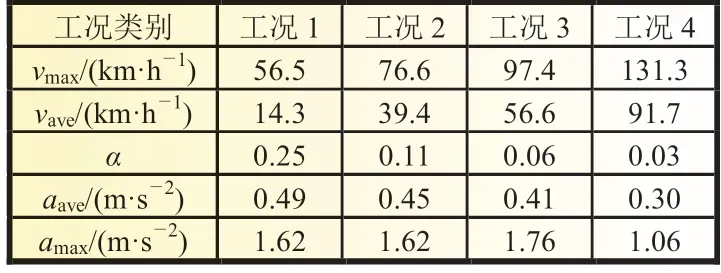

在建立支持向量机训练模型之前,首先要确定工况识别所用到的特征参数,参数选择过少会导致模型识别准确率下降,而参数过多会导致运算量过大[6]。在保证模型准确性的前提下选取了最大车速vmax、平均车速vave、怠速时间比α、平均加速度aave与最大加速度amax等5 个特征参数,各典型工况下的特征参数如表2 所示。

表2 各典型工况下的特征参数

2.2 基于遗传算法优化的支持向量机工况识别模型

支持向量机是一种基于统计学习理论的机器学习算法,在处理小样本、高维度、非线性等问题时分类精度较其他机器学习算法更高,而汽车行驶工况的识别就是一种典型的高维度、非线性问题,支持向量机非常适合汽车行驶工况识别[7]。选择高斯径向基核函数(RBF)作为工况识别模型的核函数。

在每种典型工况下选择200 个数据,共800 个数据点,每个数据点包括5 个特征参数,在所采集的数据点中随机选取85%来建立训练集,剩余的15%作为验证集验证工况识别模型的精度,支持向量机输入为5个特征参数,输出为工况标签。

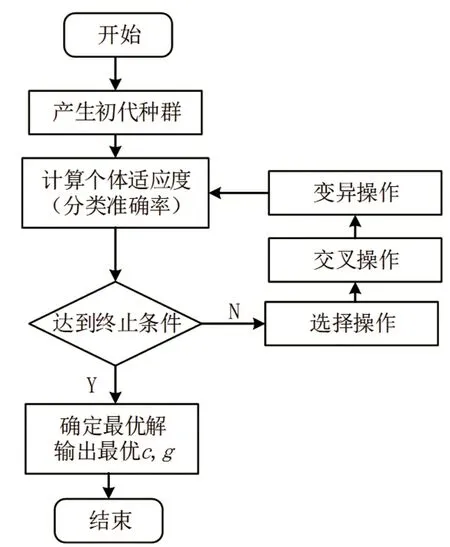

为了进一步提升工况识别模型的准确率,采用遗传算法来优化对工况识别精度影响较大的惩罚函数c与高斯径向基核函数的方差σ2(用g代表)两个参数,采用遗传算法优化支持向量机的步骤如图4 所示。

图4 遗传算法优化支持向量机流程

遗传算法参数设置如下:最大进化代数100,种群数量20,交叉概率0.7,变异概率0.01。参数c的变化范围[0,200],参数g的变化范围[0,1 000],经过100 次迭代遗传算法寻得的最优分类准确率为98%,对应的最优参数c=86.551 6,g=0.149 62。

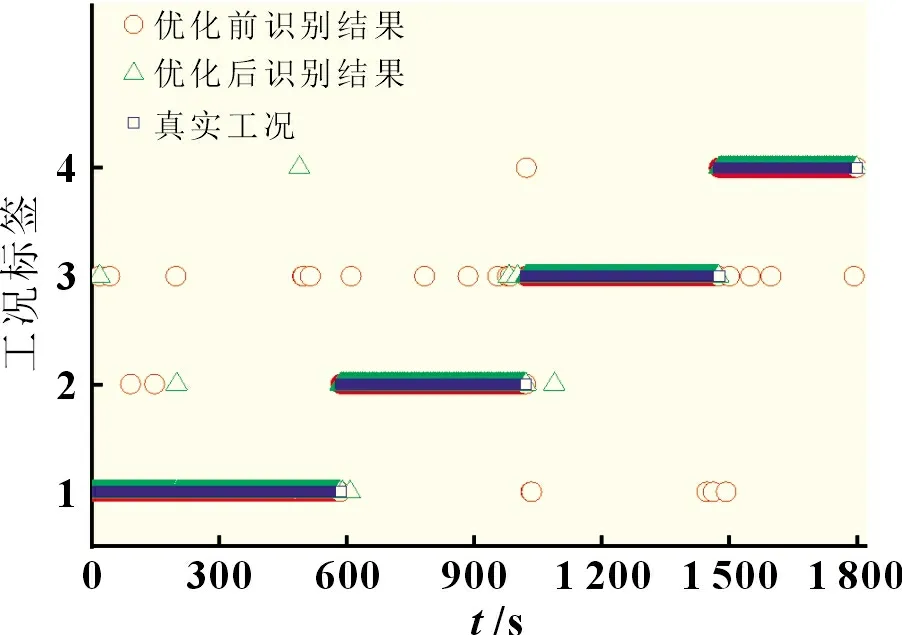

优化前(参数采用默认值)与优化后工况识别模型的识别结果如图5 所示,可见经遗传算法优化后工况识别精度明显提升,分类错误点明显减少。

图5 工况识别结果

3 复合储能系统能量管理策略设计

3.1 功率信号的小波分解

小波变换(Wavelet Transform)被称为“数学显微镜”,具有在低频段频率分辨率高、高频段时间分辨率高的特点[8]。本文利用小波变换对整车功率信号进行实时滤波处理,将功率信号中的高频部分过滤给飞轮电池承担,可减小高频电流对锂电池的冲击。

汽车的需求功率信号为实时信号,但是连续小波变换无法处理实时信号,故采用离散小波变换,离散小波变换公式如下:

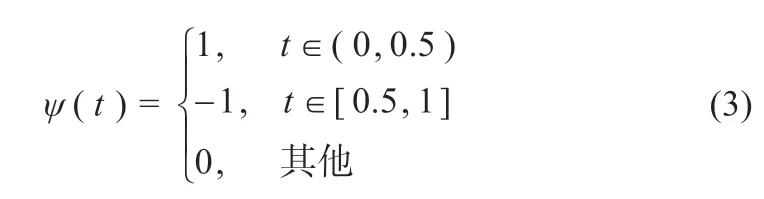

式中:x(t)为功率信号;ψ(t)为小波变换母函数,(j=0,1,2…,k∈Z)其逆变换公式为:

选择滤波长度最短的Haar 小波作为小波变换的母函数,其具有程序简单、代码执行率高的特点,Haar 小波函数的表达式如下:

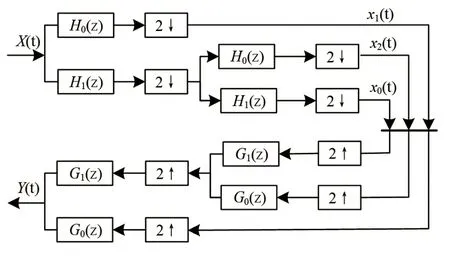

二阶Haar 小波变换过程如图6 所示,图中:X(t)为原始信号;Y(t)为重构信号;H1与H2为分解高、低通滤波器;G1与G2为重构高、低通滤波器;x0为二阶低频分量,x1与x2为一、二阶高频分量,即x0为分配给锂电池的低频分量,x1+x2为分配给飞轮电池的高频分量。

图6 二阶小波变换示意图

3.2 小波分解层数的确定

信噪比是指小波分解后有效信号与噪声信号的比值,定义有效信号为低频信号,噪声信号为高频信号,所以信噪比指的是蓄电池输出能量与飞轮电池输出能量的比值。基于WLTC 工况对Haar 小波进行离线仿真,得到不同分解层数下的信噪比如表3 所示,可见分解层数越高,飞轮电池对锂电池的保护作用就越强。由于飞轮电池只是起到削峰补谷的作用,动力电池才是整车主要能量来源,所以信噪比应大于1,故可选择的小波分解层数L范围为2<L<6。

表3 不同分解层数信噪比

通过对采用固定分解层数的小波能量管理策略进行仿真研究,发现采用三层小波分解能量管理策略的汽车具有更好的性能,故传统小波能量管理策略选择三层分解。

3.3 自适应小波能量管理策略

WLTC 工况下整车需求功率变化曲线如图7 所示,可见在四种典型工况下整车需求功率的区别非常大,因此采用固定的小波分解层数难以兼顾各典型工况的需求,难免出现分解不足与分解过度现象,设计一种可随汽车运行工况自适应调节小波分解层数的能量管理策略是十分有必要的。

图7 整车需求功率曲线

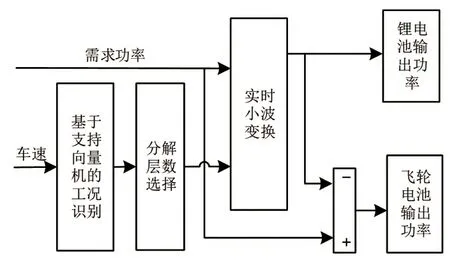

所设计的自适应小波能量管理策略如图8 所示,首先采用支持向量机模型根据汽车速度信号的特征参数对汽车运行工况进行识别,根据识别结果调节小波分解层数,增强了能量管理策略的工况适应性。

图8 自适应小波能量管理策略示意图

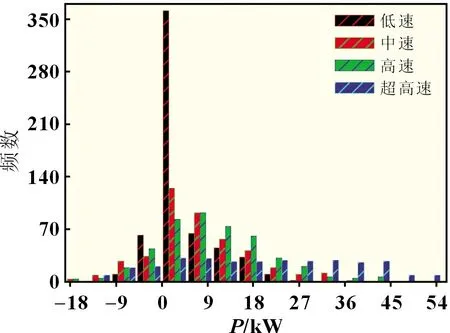

四种典型工况下的整车需求功率分布如图9 所示。在低速工况下需求功率较小,主要分布于0~5 kW,此时锂电池受到电流的冲击较小,因此可以采用较低的分解层数,在车辆由低速工况向超高速工况变化的过程中整车需求功率也趋于向高功率区间分布。在超高速工况下整车需求功率有28%分布于30~55 kW 的高功率区间,此时锂电池受到电流冲击强度很大,应采用较高的小波分解层数对锂电池进行保护。各个典型工况下的小波分解层数为:低速工况2 层,中速工况3 层,高速工况4 层,超高速工况5 层。

图9 整车需求功率分布直方图

4 仿真分析

搭建了基于Matlab/Simulink 的整车模型,在WLTC 下进行仿真分析,通过与传统小波能量管理策略的对比来验证所提出控制策略在提升能量源效率与耐久性等方面的优势。

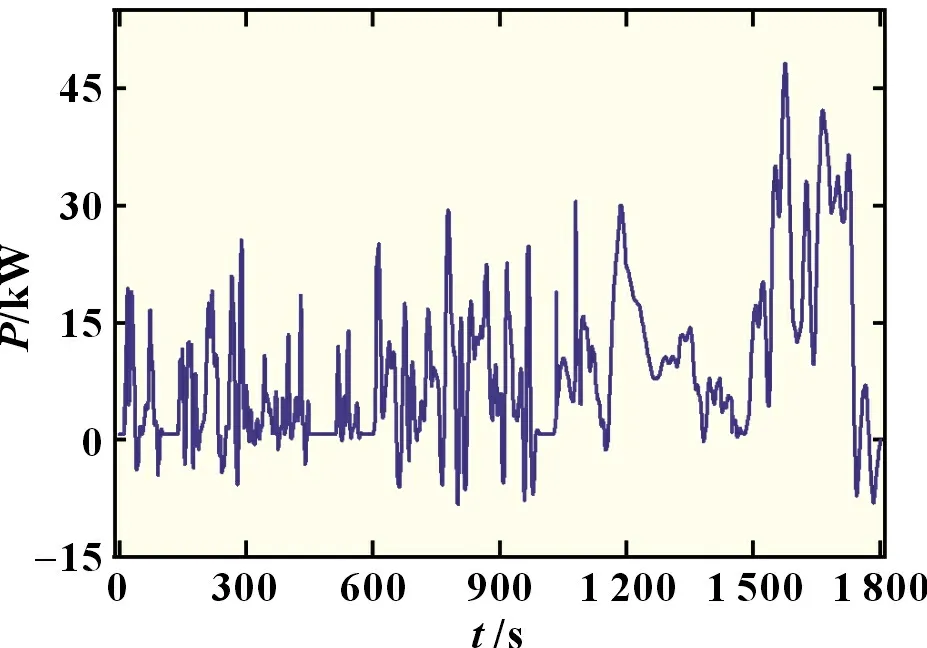

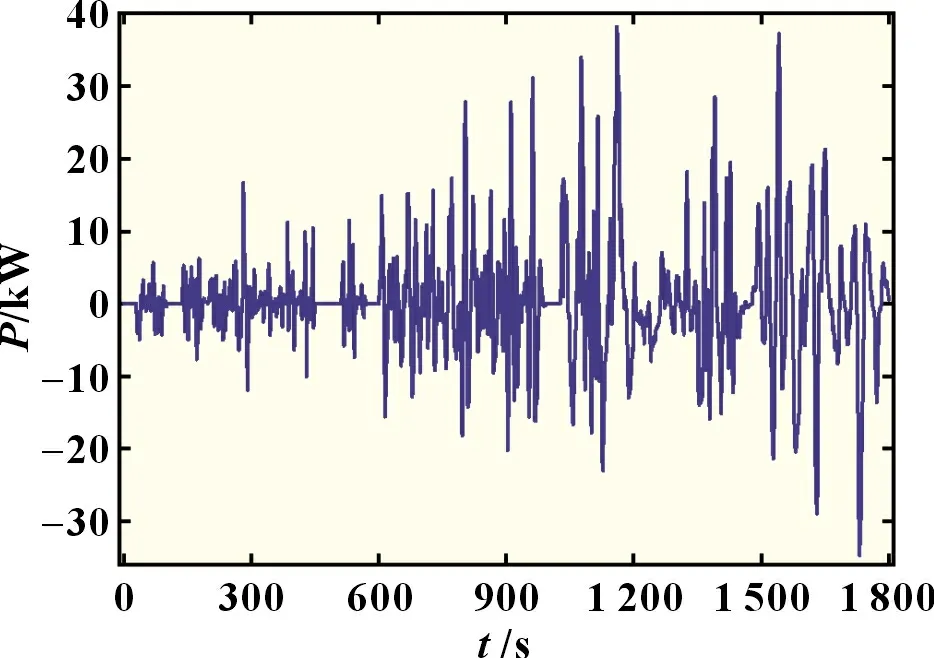

图10、图11 分别为自适应小波能量管理策略下锂电池与飞轮电池的输出功率曲线,可见飞轮电池承担高频瞬态分量,锂电池承担相对平稳的低频分量,自适应小波能量管理策略有效地实现了高低频需求功率分离。

图10 自适应小波能量管理策略下的锂电池输出功率曲线

图11 自适应小波能量管理策略下的飞轮电池功率曲线

图12 为不同能量管理策略下锂电池的荷电状态(SOC)变化曲线,从图中可以看出飞轮电池对锂电池输出功率进行削峰补谷后可以大幅提高锂电池的效率,减少锂电池的电量消耗。尤其是自适应小波能量管理策略下的锂电池SOC下降最为缓慢,且在循环结束时SOC值更高,自适应小波能量管理策略较三层小波能量管理策略将锂电池电量消耗降低约1.9%,较单一锂电池电量消耗降低约3.7%,可显著降低储能系统能耗。

图12 不同能量管理策略下的锂电池SOC

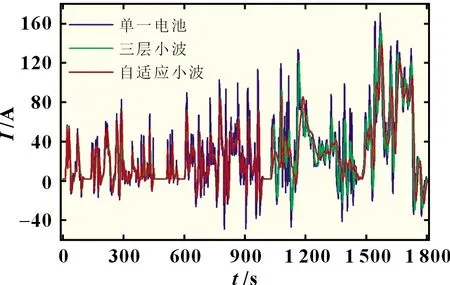

图13 所示为不同能量管理策略下的锂电池输出电流,过高的充放电电流会严重影响锂电池的工作性能,造成容量衰减、安全性降低等问题。单一锂电池作为能量源时最大电流为170.7 A,三层小波能量管理策略下最大电流为153.2 A,自适应小波能量管理策略下最大电流为138.5 A,较单一电池减小了18.9%,较三层小波能量管理策略减小了10.6%。可见自适应小波能量管理策略对于电流激烈脉冲的抑制效果更好,更能降低大电流对锂电池的伤害。

图13 不同能量管理策略下的锂电池输出电流曲线

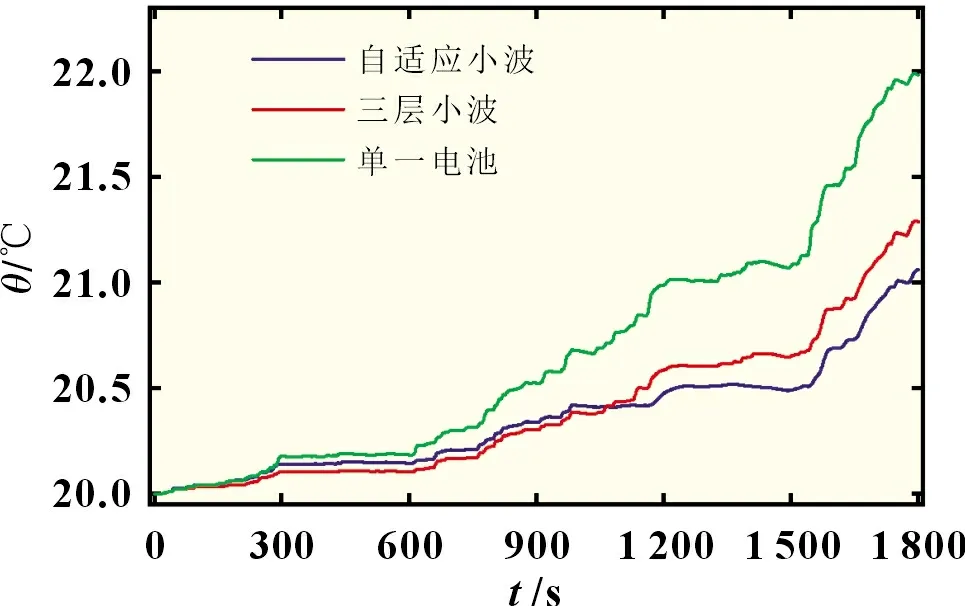

温度对锂电池性能的影响很大,当温度过高时会破坏电池内部的化学平衡产生副反应,不同能量管理策略下锂电池温度变化曲线如图14 所示。循环结束时,采用单一电源的锂电池温度升高了1.98 ℃,采用三层小波能量管理策略的锂电池温度升高了1.29 ℃,采用自适应小波能量管理策略的锂电池温度升高了1.02 ℃,较单一电源降低了48%,较三层小波能量管理策略降低了21%,自适应小波能量管理策略可以更有效抑制锂电池温升。

图14 不同能量管理策略下锂电池温升曲线

5 结论

本文针对锂电池-飞轮电池复合储能纯电动汽车提出了一种基于支持向量机与小波变换的能量管理策略,并进行了仿真验证,结果表明:所提出的能量管理策略可以准确识别出汽车运行工况的变化,并依据工况识别结果自适应调节整车需求功率的小波分解层数,增强了工况适应性,有效抑制了高频、高幅值电流对锂电池的冲击,实现了需求功率的合理分配。相比于传统小波能量管理策略,能量利用率提高了1.9%,峰值电流减小了10.6%,温升降低了21%,既提高了能量利用效率,又延长了锂动力电池的使用寿命。