原油流量计检定系统节能改造的技术研究

汪斌(中国测试技术研究院)

流量是石油化工行业中主要的计量参数,流量计的准确与否直接影响企业的生产经营[1]。在管道原油输送过程中,通常采用体积管对原油流量计进行实液在线计量检定,即检定流量计使用的体积管与流量计一同安装在管道中,检定时将计量流程切换到检定流程即可,使得流量计在正常的温度、压力条件下实液检定,确保了检定条件与使用条件基本保持一致。然而检定系统维护成本的逐年上涨致使企业必须对系统的节能改造进行分析和研究,提出可行的改造方案[2]。

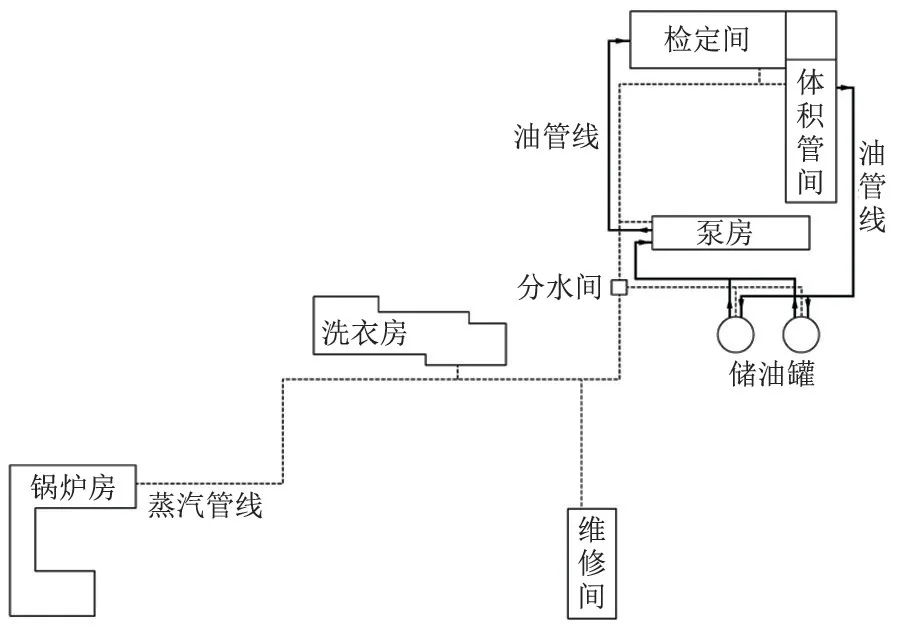

1 系统组成

油气水计量检定站原油流量计检定加热系统见图1,主要由热源(锅炉房)、输送管网、储油罐和生产车间组成。其中,热源的主要功能是由锅炉产生的蒸汽为储油罐内的原油、工作车间(检定间、体积管间、泵房)室内加热。

图1 油气水计量检定站原油流量计检定加热系统Fig.1 Verification and heating system of crude oil flowmeter verification system

1.1 热源

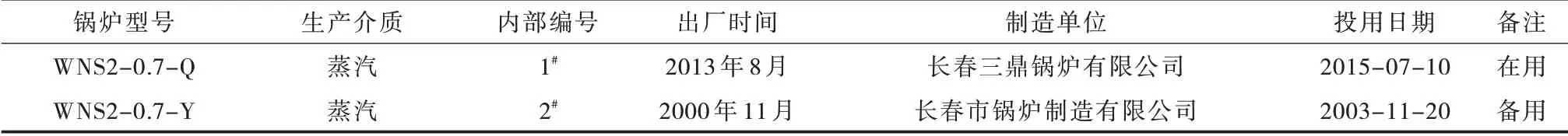

热源由2台蒸汽锅炉组成,1用1备,锅炉基本情况见表1。

表1 锅炉基本情况Tab.1 Boiler basic information

WNS2-0.7-Q锅炉基本参数:额定蒸发量2 t/h(1.4 MW);工作压力0.7 MPa;饱和蒸汽温度170.4℃;设计效率90.5%;燃料为天然气。

配套TBG 150P百德燃烧器参数:燃烧效率大于99%;最大热功率1 500 kW;最小热功率300 kW。

1.2 蒸汽管网

1)主 管 网 参 数。长 度262.86 m;管 径ϕ108×6.5 mm;保温材料为岩棉;保温材料厚度约5 cm。

2)分 支 管 网 参 数。长 度343.61 m;管径Φ 57×3.5 mm;保温材料为岩棉;保温材料厚度约5 cm。

1.3 储油罐

单体设有2座500 m3的油罐,用一备一,作为检定、标定原油储罐;该罐内径8.987 m,外径8.992 m,高度8.81 m,选用岩棉做为保温材料,罐内有蒸汽盘管对原油加热[3]。

1.4 泵房

1)建筑参数。建筑面积407.17 m2(长×宽×高:43.36 m×9.50 m×5.00 m);结构形式为砖混(墙厚500 mm);顶棚结构为双T板(顶棚厚:360 mm,珍珠岩保温,保温层厚100 mm);建筑年份为1985年;塑钢窗面积为91.16 m2,门面积为19.55 m2;设计温度为40℃,供热方式为蒸汽供热;设计负荷为97.02 kW。

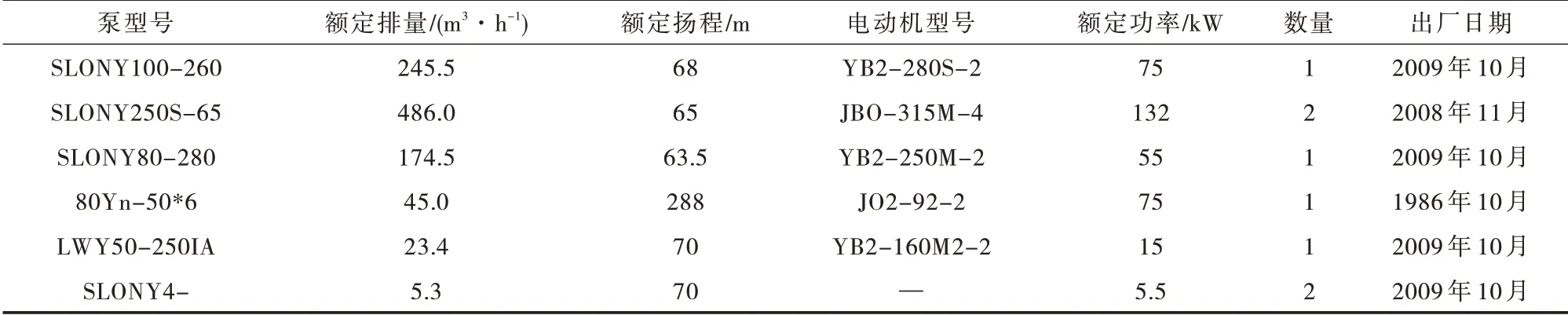

2)主要设备。泵房常用设备为输油泵,共8台,输油泵基本情况见表2。

表2 输油泵基本情况Tab.2 Basic information of oil pump

1.5 检定间

1)建筑参数。建筑面积673 m2;结构形式为砖混(墙厚370 mm);顶棚结构为钢屋架+槽形板;建筑年份为1985年;塑钢窗面积为253.80 m2;门面积为11.88 m2;设计温度为40℃;供热方式为蒸汽供热;设计负荷为166.69 kW。

2)主要设备。检定间有12个不同口径的台位能适应不同型号的腰轮、齿轮、涡轮流量计的标定,检定间仪表台位情况见表3。

表3 检定间仪表台位情况Tab.3 Instrument panel in verification room

1.6 体积管间

1)建筑参数。建筑面积为548 m2;结构形式为砖混;顶棚结构为双T板;建筑年份为1985年;塑钢窗面积为89.46 m2;门面积为7.80 m2;设计温度为40℃;供热方式为蒸汽供热;设计负荷为134.28 kW。

2)主要设备。体积管间主要设备为3套体积管,体积管基本情况见表4。体积管的其它参数为环境温度10~40℃;工作介质温度15~85℃;工作压力2.5 MPa;准确度0.05%。

表4 体积管基本情况Tab.4 Volume tube basic information

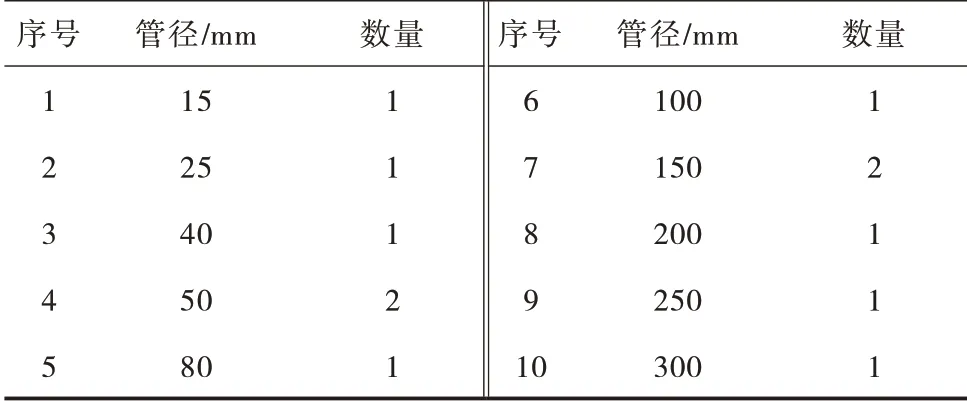

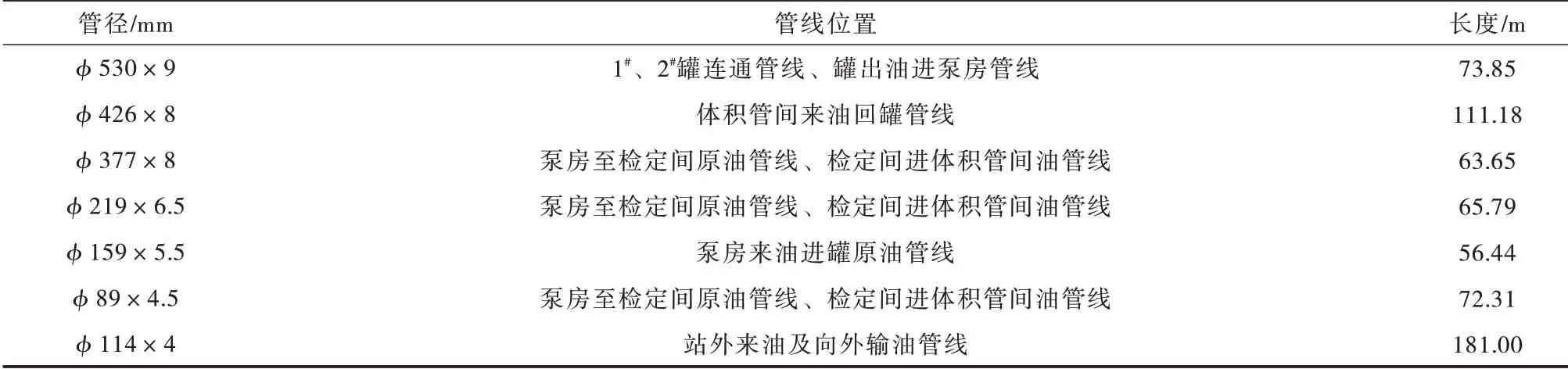

1.7 油管线

油管线的大部分管线架空地面,室外管线采用蒸汽伴热,并用岩棉进行保温,油管线基本情况见表5。

表5 油管线基本情况Tab.5 Basic oil line information table

1.8 维修间

维修间后安装了2组暖气片,接出蒸汽放空接头,不定期清洗需修理的原油流量计。

2 运行情况

2.1 锅炉房

1)人员费用。锅炉班现有员工9人,男员工3人,女员工6人,2021年总人工费用约153万元左右。

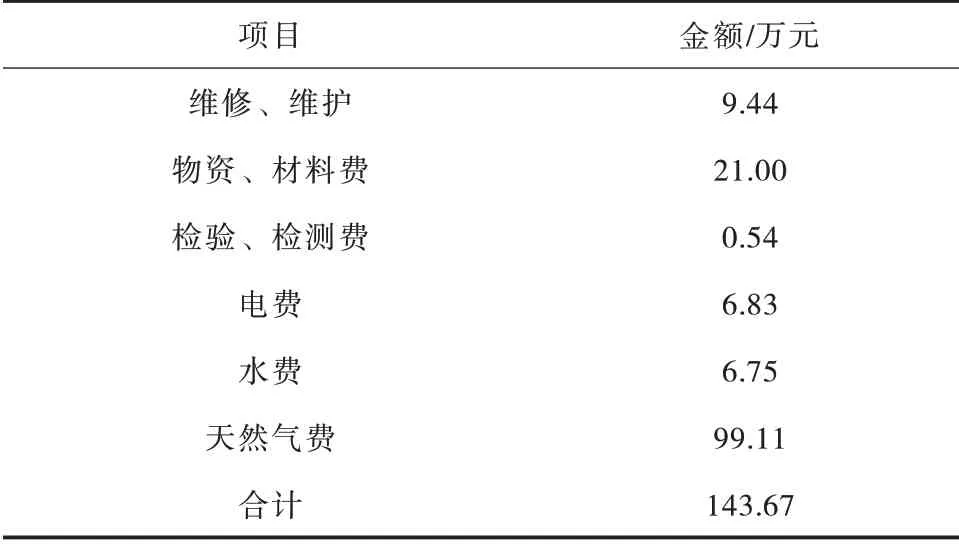

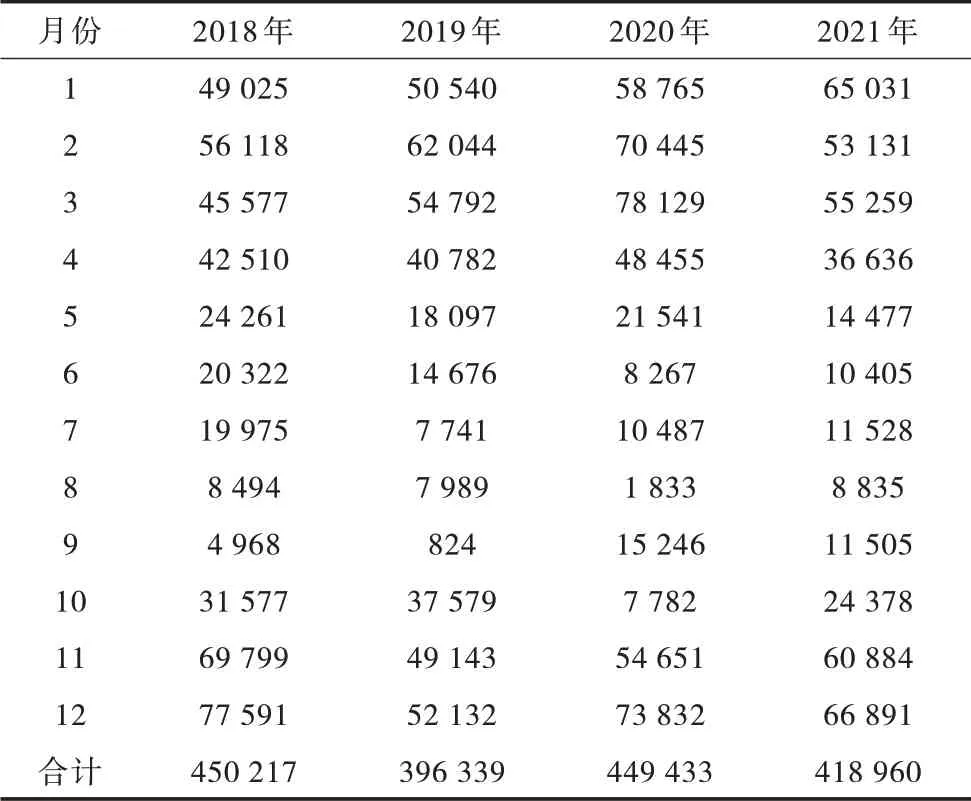

2)运行费用。运行费用主要包括锅炉维护费、检测费、水费、电费及天然气费用,2021年费用143.67万元,2021年锅炉房运行费用见表6,近年锅炉房天然气使用情况见表7。

表6 2021年锅炉房运行费用Tab.6 Boiler room operating expenses for 2021

表7 近年锅炉房天然气使用情况Tab.7 Natural gas use in boiler room in recent years m3

3)锅炉运行。人员工作制采用3班3倒,3人值守;2021年锅炉全年运行时间271 d,累计6 504 h;锅炉在冬季24 h连续运行[4],在夏季,每天运行时间6 h(周六、周日停炉);锅炉出力采用人工手动调节,2021年冬季最大负荷率60%(990 kW)左右,夏季最小负荷率40%(600 kW)左右[5]。

2.2 原油流量计检定

1)人员情况。目前,原油流量检定维修室共有15人,其中检定岗9人、维修岗位6人,2021年总人工费用约173.7万元。

2)检定维修情况。2021年检定流量计合计1 153台,维修流量计717台,总收入1 515万元(其中检定收入427.3万元、维修收入1 087.7万元)。

2.3 近年供热系统维修情况

2016年泵房应急维修;2016年拌热系统改造;2017年主蒸汽管线维修;2017年车间屋顶防水维修;2018年200 mm体积管下球弯管安装电加热装置;2019年更换泵房至检定间来油管线的蒸汽伴热管线[6]。

3 测试数据

2021年5月29 日—31日对在用锅炉及供热系统进行了测试,测试数据[7]:

依据《油田生产系统节能监测规范》(GB/T 31453—2015)标准:锅炉型号WNS2-0.7-Q;锅炉容量2.0 t/h(1.4 MW);反平衡效率85.63%,合 格(≥80.0%);过 剩 空 气 系 数1.44,合 格(≤1.6);排烟温度175℃,合格(≤200℃);炉体表面温度48.2℃,合格(≤50℃);炉顶表面温度65.4℃,合格(≤70℃);正平衡效率84.59%;锅炉输入功率658 kW;蒸汽管网热损失功率20 kW;油罐原油加热功率301.41 kW;油罐散热功率17.87 kW;油管线、仪表台位、体积管散热功率55.17 kW;泵房、检定间、体积管间房屋加热功率95 kW;室外油管线电加热功率11.95 kW。

4 节能改造建议

保证原油流量计检定正常运行的情况下,尽量减少能源消耗、人力消耗和维护费用,结合有关标准规范,建议采取以下措施,达到降本增效的目的。

4.1 调整锅炉房位置

原来中心的锅炉房既承担院内热水供暖又承担油标定系统伴热的任务。随着采暖流程由物业的换热器完成,锅炉房则成为油标定系统的一个重要组成部分,从长远规划的角度考虑,为了更有效、科学地管理热能的利用,可考虑锅炉房搬迁,以减少管线热损失、减少管线维修工作量[8]。

4.2 安装自动测试控制系统

在罐内、管线和工作间内安装温度传感器,实时测试各点温度,建议温度传感器安装数量如下:

1)储油罐。6个测点为每罐2个油温测点、1个上部空间温度测点。

2)油管线。5个测点为泵房来油管线1个测点,检定间3条来油管线各1个测点,1条油罐回油管线1个测点。

3)工作间。3个测点为泵房、检定间、体积管间各1个测点。

测试系统采用防爆型无线温度变送器,投资约9万元。在蒸汽分水间安装蒸汽控制装置,按需给各个工作场所及储油罐供热。

4.3 降低车间工作温度及热负荷

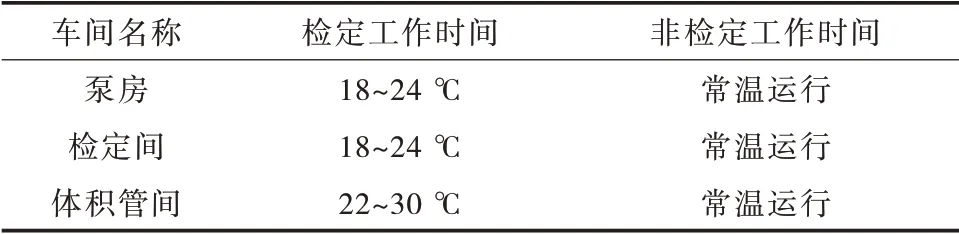

对3个生产车间(泵房、检定间、体积管间)的有关温度要求进行了收集[9],根据各项要求及油田生产现场实际情况,在解决体积管下球及泵房污油管线拌热问题后,建议各车间运行温度见表8。

表8 建议工作车间温度Tab.8 Recommended workshop temperature

4.4 其它节能改造

1)加强管线保温,减少散热损失。对检定间仪表台位及体积管增加保温措施,或对体积管进行电加热保温,进一步减少散热损失。

2)适当降低锅炉容量。现在锅炉额定蒸发量为2 t/h(1.4 MW),根据测算目前工作最大负荷为990 kW左右。新购入锅炉额定蒸发量可调整为1.5 t/h(1.05 MW),基本能满足运行最大负荷需求,可与现有锅炉搭配使用,在遇到极端情况时可启用备用锅炉。

3)尝试性改变扫线流程。增加1台强制循环泵,使原油在管线中保持与大罐中原油平衡稳定,较少甚至取消扫线流程,既避免原油凝固,又保持原油的物性,降低大罐换油频率。

4)进一步优化加热运行方式。主要采取以下措施:一是不检定时尽量保持罐内原油低温储存,减少散热损失;二是定期化验罐内原油物性,设定适合的原油保存温度;三是根据环境温度精确控制锅炉负荷[10]。

5 节能效果

将锅炉房搬迁至标定站维修间位置,预计可减少蒸汽主管线200 m,可减少管线热损失15 kW左右。同时,建议3个车间加强保温措施:一是再增加一层塑钢窗(总面积434 m2),投资约30万元;二是根据需要进行外墙和屋面保温改造。如果上述方法见效,可尝试性将蒸汽采暖改为热水采暖。经估算,可减少原油散热损失111 kW。通过测试锅炉在47%负荷率时热效率为85.11%,现在燃气蒸汽锅炉设计热效率在95%以上,降低容量后,随着负荷率提高,锅炉平均运行热效率可提高5%左右。

6 结束语

通过多年的计量管理和检定经验,原油流量计的实液检定依然是保证原油流量计准确度的重要手段,因此在保持这种计量检定方法的同时,应积极地探讨和研究检定装置的节能减耗空间,通过检定工艺的优化和检定装置的改进,实现了计量检定系统的节能降耗。

——以沈阳市和平区既有锅炉房为例