油气集输联合站工艺优化节能效果分析

李影(大庆榆树林油田开发有限责任公司地质工艺研究所)

目前,我国经济仍处于快速、稳定的发展过程中,致使我国对化石能源的需求持续增加。但是,由于国内油田原油和天然气等化石能源产量不能满足市场需求,能源消耗与能源安全问题日益凸显。联合站作为油气集输系统的一部分,是油田生产的重要环节[1]。其包含了油气生产的各项工艺过程,主要包括原油脱水、脱盐、天然气净化、原油稳定、油田注水、污水处理、供变电和辅助生产设施等集输工艺。联合站在生产能源的同时,各个油气集输工艺也大量消耗着能源。尤其在一些开发中后期的油田,采出的原油其含水量高,也导致了油气生产和集输的成本增加。所以,为了实现油田节能降耗的目标,对油气集输工艺的优化成为各油田持续推进的重点工作。

1 集输现状及存在问题

油气井产出的油气能源会混有多种杂质,无法直接作为能源使用。通常情况下,油气混合物将会进行气相和液相的分离,然后再经过油水脱离工艺处理,再对原油进行站内的稳定处理,并将其输入到油库或者长输管道的首站[2]。经过稳定处理后的石油气需要输送到轻烃回收装置进一步处理,而处理后的含油污泥、污水则要输送至联合站的污水处理岗,把原油、杂质等物质脱出,污泥经过处理后可以作为回填土,也能够用于烧制砖块。污水经过深度处理后,才能够回注入地层进行水驱采油。

1.1 能耗分析

联合站主要能源消耗集中体现在油气集输的各个工艺过程中。以D油田某联合站为例,其主要的集输工艺包括:注水工艺、油气转输工艺、三相分离工艺、原油加热工艺、污水处理工艺等。

1.1 .1注水工艺能耗分析

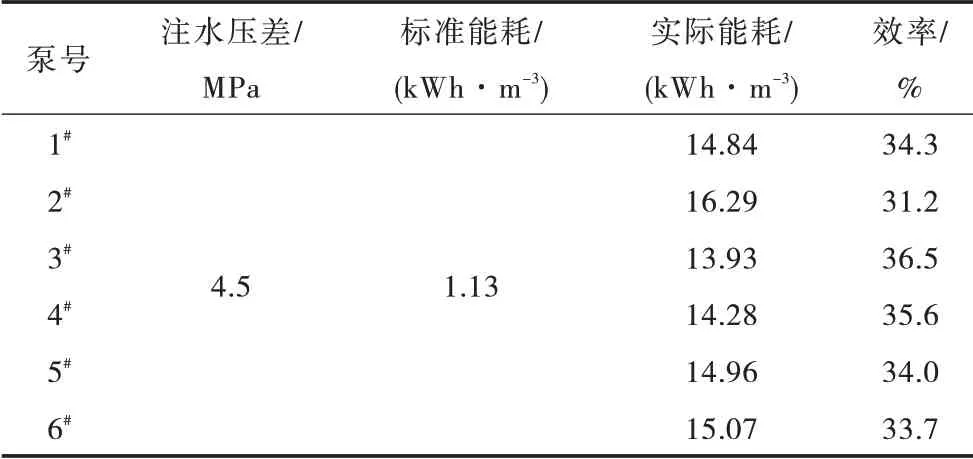

在油田注水开发过程中,为了更好地将油田开发中的地层压力值保持在较为合理的水平线上,则需要采取注水的方法来改善系统开发状况。所以,注水在油田开发过程中十分重要。注水系统主要由注水泵、增注泵、油水管道网络、注水井、配水阀组和配水间等部分组成。其产生能耗的关键节点为泵类所消耗的电能[3]。该联合站注水工艺共有6台泵,联合站注水工艺能耗分析见表1。

表1 联合站注水工艺能耗分析Tab.1 Energy consumption of water injection process in combined station

1.1.2 油气转输工艺能耗分析

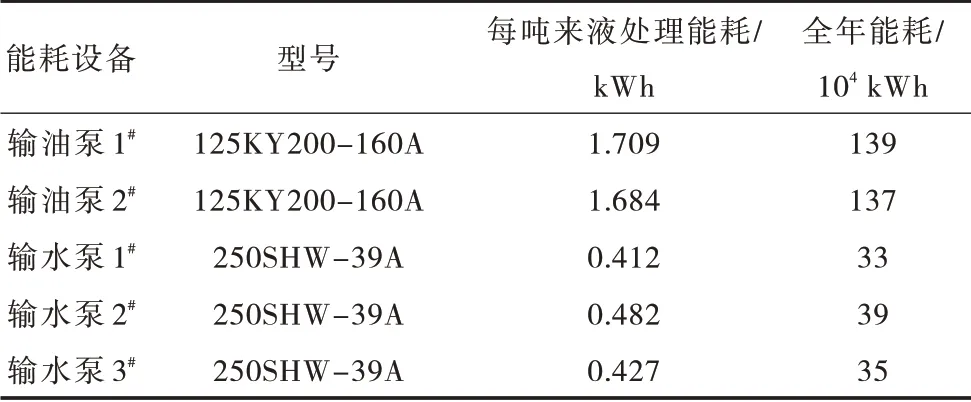

联合站主要将转油站处理的原油进行集中,在输送至三相分离器进行固液气三相分离,液态物质分别经由污水处理、原油脱水等工艺后形成原油和达标水质。而将原油输送和集中的工艺过程中主要能耗设备为泵类。上述联合站每小时来液量92.69 t,转输油泵2台、转输水泵3台,联合站油气转输工艺能耗分析见表2。可见,油气转输工艺全年电能消耗总计383×104kWh。

表2 联合站油气转输工艺能耗分析Tab.2 Energy consumption analysis of oil and gas transfer process in the combined station

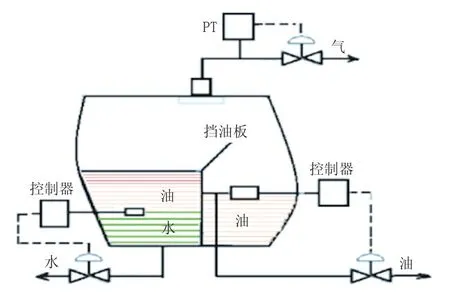

1.1.3 三相分离工艺能耗分析

在油田开采中,生产产物多以油气水三相混合液为主,为实现对最终合格产品的有效输出,便需要对油气水三相混合液开展分离处理[4]。这时就需要应用到三相分离工艺来进行处理。三相分离工艺主要由三相分离器、控制器和附属管道构成,三相分离工艺系统见图1。可见三相分离工艺中所消耗的能源很小,耗能设备为泵类,这里不做详细的能耗分析。

图1 三相分离工艺系统Fig.1 Three-phase separation process system

1.1.4 脱水工艺能耗分析

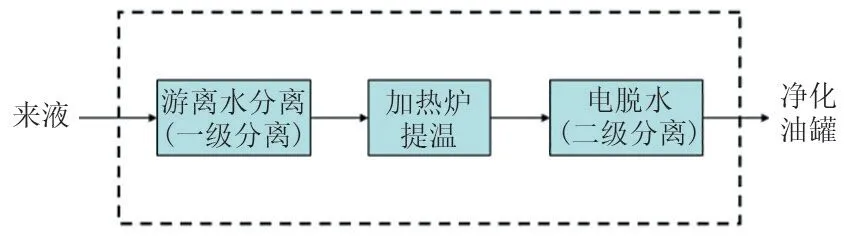

随着油田含水量的不断升高,联合站脱水工艺起到越来越重要的作用。在联合站内,通过加热炉将分离后的油水混合物质加热到脱水工艺所需的温度后,使处于乳化凝固状态的原油破乳剂直接达到水溶油、水的有效分离,从而达到脱水的效果[5]。联合站脱水工艺流程见图2。

图2 联合站脱水工艺流程Fig.2 Dehydration process of combined station

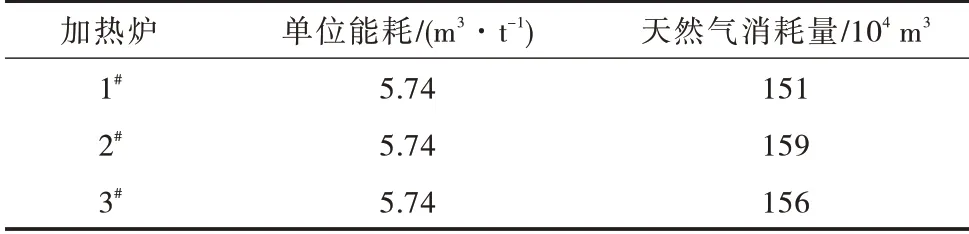

通过图2可以清晰得到脱水工艺中主要的能耗设备为加热炉,加热炉也是油田开发中主要的高能耗设备,其耗气量占总耗气的90%以上[6]。在脱水工艺流程运行过程中,通常加热炉系统能耗占该工艺能耗的98%。加热炉系统包括加热炉本体和辅机。以某联合站脱水过程中3台加热炉进行加热为例,联合站脱水工艺能耗分析见表3。该联合站对来液进行加热脱水过程中,每年消耗天然气达466×104m3,综合来说,是联合站主要的能耗工艺过程。

表3 联合站脱水工艺能耗分析Tab.3 Energy consumption analysis of dehydration process in combined station

1.1.5 污水处理

通过脱水工艺处理后,净化油和污水进行了油水的分离,产生的污水不符合直接排放或者回注的指标要求,所以,必须应用污水处理工艺进行处理,才能排放或回注。油田企业在开展污水处理时,通常采用重力沉降法、滤床附着法以及混凝化学法相结合再进行使用[7]。在此过程中,污水会通过一次沉降罐、二次沉降罐、过滤罐的沉降和过滤处理。能耗设备主要有增压泵、电搅拌机、加药泵等,其功率远远小于输油泵,相对于输油工艺,电能消耗不单独进行分析。

由此可见,油田联合站主要集中在电能和热能的消耗上,电能消耗主要是用于集输工艺泵类运转提供动力,热能消耗主要由天然气供给,大部分被用作脱水工艺中。所以,通过以上数据可以分析出,油田联合站节能降耗工作,可以从电能热能的消耗源头上着手,也就是降低泵消耗和脱水工艺中加热过程的天然气消耗。

1.2 存在问题

通过对上述联合站各油气集输工艺过程的能耗分析,可以得到油田油气集输过程中存在的问题:

1)为了更好地将油田开发中的地层压力值保持在较为合理的水平线上,则需要采取注水的方法来改善系统运作状况[8]。随着油田的开发,由于注水量不断增加,含水量不断升高,并且,油田注水泵系统也存在着能耗高而效率低的问题。

2)来液进入联合站后再输送至净化油罐的转输过程中,由于原油中杂质产生的沉淀,在管道中可能出现顽固的硬块,导致管道内径减小而产生卡堵,造成输油泵提高功率甚至超出额定功率运行,从而增加了电动机泵能耗。同时,各油田老区块联合站泵类设备老化,效率低,而且输出功率不能随着输液量的变化而进行自动调整,造成耗电量居高不下。

3)联合站脱水过程中消耗的能源是油气生产过程中能耗最为集中,占比最大的传输工艺,其又以加热炉对来液油水混合物的加热为主要能耗节点。所以,该工艺主要的问题就是加热炉热效率低,部分热能未能充分交换给油水混合物,而是散失到空气中。

4)联合站注水工艺面临的问题:一是使用电动机泵作为动力源,产生的感性阻抗会使交流电的功率因数变小,在有功功率一定的情况下,电能消耗就会增加;二是油田注水量不是恒定不变的,而是在一定范围内上下波动,机泵的输出不能随着注水量变化而调整,从而损耗了电能。

2 集输工艺优化及效果分析

我国油田的可持续发展一直是石油行业的主要发展趋势,石油行业的技术人员依据各地油田的实际情况,始终对联合站的各种集输工艺进行优化和改进,选择适宜的工艺流程,才能解决联合站油气生产过程的节能减排问题。

2.1 密闭式电脉冲脱水工艺

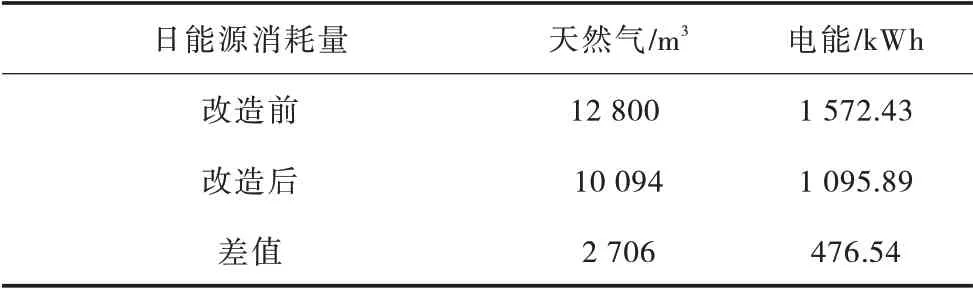

传统油气处理为开式流程[9]。针对油气脱水工艺的优化,首先要针对油气脱水设备进行适宜的改造。运用电脉冲脱水工艺技术,将传统的油气处理优化为密闭性的流程,不仅可以降低设备的使用量,还能够提高油田生产的自动化水平,减轻油田员工的工作负担。这种密闭处理式的脱水工艺能够控制采出液的挥发量,可以节约天然气的使用,并能够降低脱水泵的电能消耗。按照上述联合站处理采出液92.69 t/h,日产出原油95.66 t,加热炉消耗天然气12 800 m3,改造前为传统的开放式油气处理流程。采取密闭式油气脱水工艺改造后,其所使用的设备设施减少,流程缩短,自动化程度提高,方便工作人员操作,在联合站处理来液量不变的情况下,在电能消耗和天然气消耗方面都有了很大的提升,密闭式电脉冲脱水工艺改造前后能耗对比见表4。

表4 密闭式电脉冲脱水工艺改造前后能耗对比Tab.4 Comparison of energy consumption before and after transformation of closed electric pulse dehydration process

由表4可以看出,对联合站脱水流程进行优化后,每年可以节约天然气98.8×104m3,节约电能17.3×104kWh,而且该工艺脱水温度低,效果好,经脱水后的液体含油量低,还能减少破乳剂的使用量,减轻后期污水处理的工作难度。

2.2 余热回收再利用工艺

通过在联合站内脱水泵出口处增加一台高效换热器,用于和净化油罐或者外输油泵出口的原油进行热交换,将余热进行回收,这种工艺的优化,既能够提高脱水原油的加热温度,还能够降低水加热炉的热负荷,减少天然气燃料的消耗,从而达到节能的目的。现阶段,按照原油外输温度为67℃,要求外输温度不应低于61℃计算,通过余热回收工艺可以获取301.55 kW热能,该热量可将输油泵后含水为20%的脱水原油升温3.63℃。在其它运行参数不变的情况下,当加热炉效率为75%时,每天可节约天然气40.74 m3,经济效益十分显著。

2.3 油气混输工艺

油气混输工艺是将气液两相物质同时输送的技术,其优势是:降低了泵输入端压力,能够实现远距离输送至处理中心,降低了输送的成本,从而降低了地面基础建设的费用,并通过降低泵输入端压力而降低机械设备的能耗等。通过运用油气混输工艺,既简化了集输的流程,易于联合站的管理,还能够回收大量的伴生气,伴生气通过处理后可以直接作为加热炉的燃料,降低能耗。

2.4 高效注水工艺

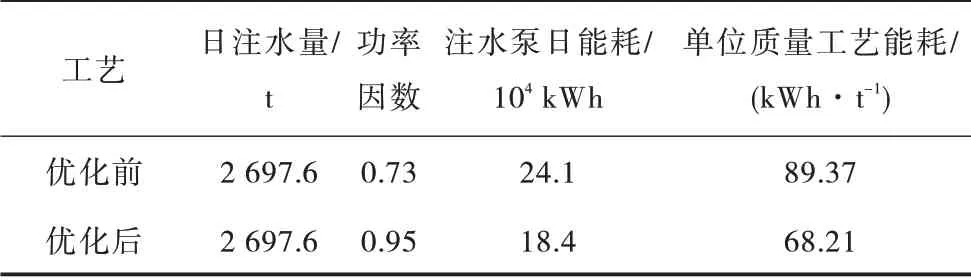

目前,根据分析出联合站注水工艺中存在的问题,有的放矢地进行改造,主要从两个方面进行改造,即:为注水机泵系统增加无功功率补偿系统,提高功率因数;为注水机泵系统增加变频器,使注水量与实际输出功率相配。所以,为注水工艺中注水机泵系统增加电容补偿器,可以有效提高系统功率因数。增加变频器用以调节注水机泵的转速,变频调速具有节电、优质、增产、降耗的优点[10]。变频器可以使机泵系统启动方式变为软启动。在无变频器的系统中,交流电动机启动时的瞬间电流强度是电动机额定电流的6~7倍,可能对电动机的绕组产生危害,而变频器可以实现电动机的软启动,启动电流小于或等于额定电流,对设备起到保护的作用。其节能表现良好,依据流体力学的原理,轴功率与转速的三次方成正比,所以,当转速下降的时候,轴功率是减小的,这就能够避免在注水量减少时的电能损失。联合站注水工艺优化前后能耗对比见表5。

表5 联合站注水工艺优化前后能耗对比Tab.5 Comparison of energy consumption before and after optimization of water injection process in combined station

通过表5可以看出,经过功率补偿和变频调速后,注水工艺电能消耗每天减少5.7×104kWh,能耗降低比为23.7%。同样的工艺优化也可以对输油工艺进行改造,改造后,输油工艺每天减少电能消耗95.8×104kWh,并降低了机泵的故障率。

3 结束语

现阶段,我国在发展经济的同时,越来越关注节能减排工作,这一总体方针逐渐深入能源开发企业。各油田都根据自身的实际情况,在集输工艺流程上下手,不断降低单位产出的能耗。D油田某联合站通过运用密闭式电脉冲脱水工艺、余热回收再利用工艺、油气混输工艺和高效注水工艺对集输工艺的优化,取得了优异的节能效果,总计每日减少电能消耗量102.0×104kWh,天然气2 747 m3。但是,我国油田集输工艺仍然存在着一些问题,这将是油田科研人员努力攻关的目标和防线,充分挖掘设备、管理的潜力,对集输工艺进行优化,彻底解决工艺中高能耗的问题,实现我国油气生产的可持续发展。