注入及油集输管道腐蚀失效原因分析及应对措施

冯海泉(大庆油田有限责任公司第四采油厂)

1 管道建设现状

某油田经过50多年的开发历程,地面已建管网密度逐渐加大,截止到2021年底,已建各类埋地管道11 492 km,运行20 a以上管道占25.87%,从运行系统看,油集输管道数量最多,占60.93%,注入管道其次,占32.01%;管道失效率0.31次/km·a,其中注入管道、油集输管道失效占比高,分别为总失效次数的29.59%和68.24%。为有效减少埋地管道腐蚀,遏制油管道失效引发的采出液、污水等介质泄露,及由于介质泄露造成的停产、污染事件,降低企业的经济损失和对企业形象的负面影响[1],利用扫描电镜[2]、X射线光电子能谱、电化学性能检测[3]等技术对注入及油集输管道的腐蚀成因进行分析,并提出相应的治理措施,有效降低管道失效率,降低管道运行维护成本。

2 失效原因分析

分别对注入、油集输两种类型管道失效原因进行分析,为治理措施的制定提供依据。

2.1 注入管道失效特点及原因分析

统计不同驱替方式注入管道失效情况见表1,统计不同运行年限注入管道失效情况见表2,可见注聚管道失效率最高;运行6~10 a注入管道失效率高。

表1 不同驱替方式注入管道失效情况Tab.1 The injection pipeline failure with different displacement mode

表2 不同运行年限注入管道失效情况Tab.2 Injection pipeline failure in different operation

2.1.1 聚合物加速管道腐蚀

现场截取管段进行产物分析,从宏观腐蚀形貌看管道内表面生成了菌瘤[4],且涂层破损处有明显的腐蚀坑。管道内腐蚀宏观形貌及内壁腐蚀坑见图1。

图1 管道内腐蚀宏观形貌及内壁腐蚀坑Fig.1 Corrosion macroscopic morphology and inner wall corrosion pit in pipeline

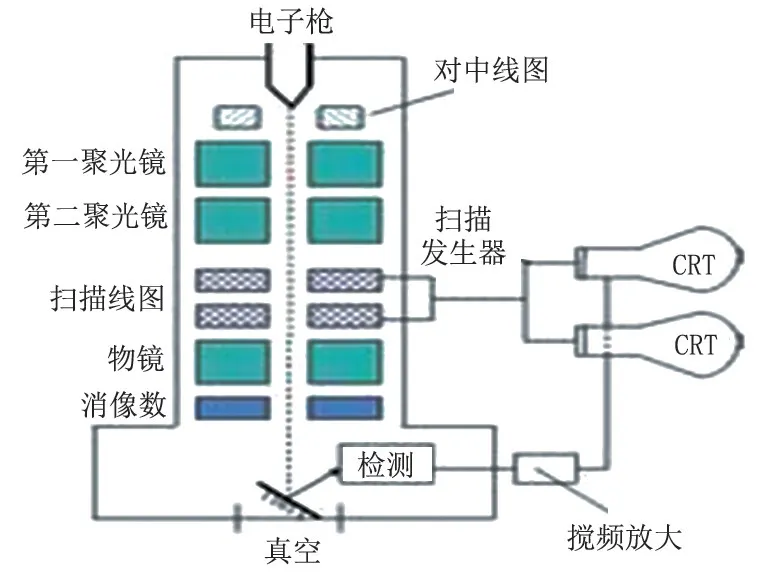

采用扫描电镜,进行腐蚀产物形貌分析,其原理见图2,由最上边电子枪发射出来的电子束,经栅极聚焦后,经过二至三个电磁透镜所组成的电子光学系统,电子束会聚成一个细的电子束聚焦在样品表面,在扫描线圈的作用下电子束在样品表面扫描,产生二次电子、X射线等信息,这些信号被相应的接收器接收,经放大后送到显像管的栅极上,调制显像管的亮度,完成成像。得到管道内腐蚀产物微观形貌见图3,产物表面存在明显的微生物。

图2 扫描电镜原理Fig.2 Schematic diagram of scanning electron microscopy

图3 管道内腐蚀微观形貌Fig.3 Corrosion micromorphology in pipeline

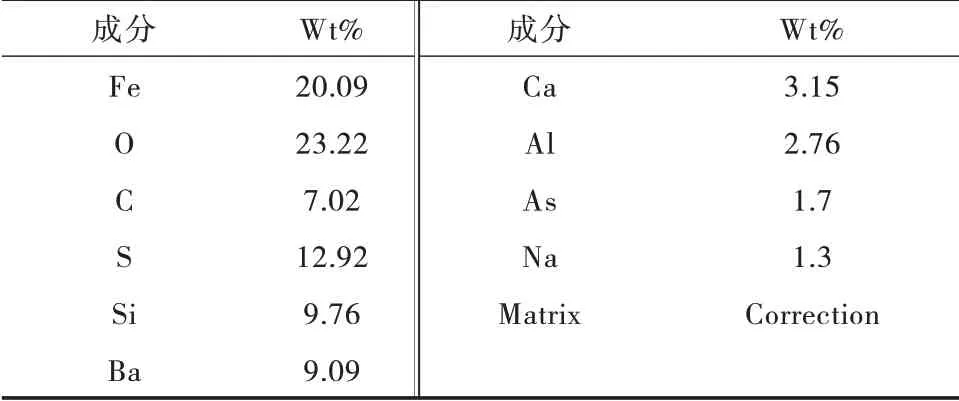

利用X射线光电子能谱仪来表征产物表面元素及其化学状态,进行腐蚀产物微观组分分析,其基本原理是使用X射线与样品表面相互作用,利用光电效应,激发样品表面发射光电子,利用能量分析器,测量光电子动能,进而得到激发电子的结合能。从腐蚀产物能谱分析结果看,涂层对金属腐蚀的影响见表3,腐蚀产物中S2-含量较高[5]。

表3 腐蚀产物能谱分析Tab.3 Energy spectrum analysis of corrosion products

因此,分析认为注聚管道内壁在涂层破损处产生了微生物腐蚀。且从细菌腐蚀机理看,细菌的阴极去极化作用[6],见式(1)~(7),加速了腐蚀反应。

SRB的腐蚀机理:

2.1.2 涂层失效导致管体腐蚀

对无涂层挂片、涂层带针孔挂片、完好涂层挂片在3.5%NaCl溶液中进行耐腐蚀能力测试,含有完整涂层的挂片可以起到完全保护金属基体的作用,阻碍腐蚀介质与金属接触形成原电池反应,对无涂层挂片及涂层带针孔挂片测试发现,带有针孔的涂层已经起不到保护金属基体的作用,两种挂片的腐蚀电流和腐蚀速率相近,涂层对金属腐蚀的影响见表4。所以当管道表面涂层有漏点或破裂后,介质就会对金属产生腐蚀,而且腐蚀速度与无涂层的金属相近。因此,保障涂层的完好是抑制腐蚀的有效手段。

表4 涂层对金属腐蚀的影响Tab.4 Effect of coating on metal corrosion

2.2 油集输管道失效情况及原因分析

2.2.1 集输系统采出液腐蚀性增强

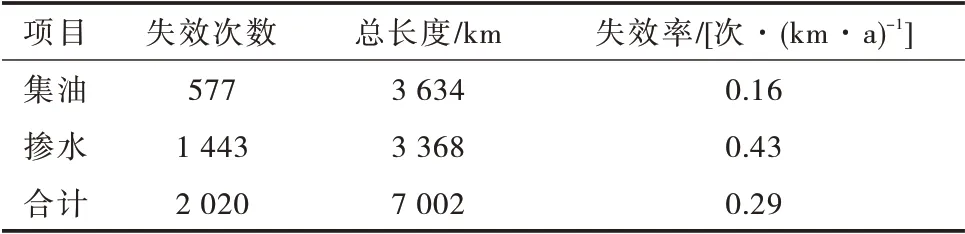

不同类型油集输管道失效情况见表5,不同运行年限油集输管道失效情况见表6,其中掺水管道失效率最高;运行16 a以上油集输管道失效率高。

表5 不同类型油集输管道失效情况Tab.5 Failure statistics on different types of oil gathering and transportation pipeline

表6 不同运行年限油集输管道失效情况Tab.6 Failure statistics of oil gathering and transportation pipeline in different operation

油田开发进入高含水期,采出液含水率持续升高,采出液物相从早期“油包水”转变为“水包油”;且采出液普遍见聚[7],介质腐蚀作用增强,普通污水处理站见聚情况见表7。

表7 普通污水处理站见聚情况Tab.7 Common sewage treatment station

2.2.2 聚驱掺水介质腐蚀性强

集油管道中,原油附着在管道内壁,阻碍电子转移,减缓腐蚀,掺水介质温度高,加速离子运动,加速了腐蚀反应[8],因此,掺水介质腐蚀性较回油强;不同驱替环境中,聚驱掺水pH值一般在8左右,聚丙烯酰胺水解更易于细菌生长,因此,聚驱掺水介质腐蚀性较水驱和三元复合驱掺水介质腐蚀性强。

利用电化学工作站对三种驱替方式的掺水介质腐蚀性进行检测,聚驱掺水介质腐蚀性最强,为2.7 mil/a。

2.2.3 土壤腐蚀性的影响

某油田地面总趋势北高南低,东高西低,大地高程多在136~148 m,平均土壤电阻率为21.1 Ω·m,土壤腐蚀性强,利用X射线光电子能谱仪对掺水和集油管道外进行腐蚀产物微观组分分析,可以发现腐蚀产物中除含土壤中的矿物元素,还含有一定量的O和Cl-,说明在土壤中管道不但会受土壤中矿物质影响,还会发生氧腐蚀和氯离子腐蚀。不同类型管道外腐蚀产物组分分析见表8。

表8 不同类型管道外腐蚀产物组分分析Tab.8 Analysis on corrosion products in different types of pipeline (wt%)

3 失效治理措施及效果

针对注聚管道内腐蚀失效[9]问题,采取了加强注聚管道内涂层质量检验的措施,明确抽检制度及检测内容,增加抽检频次,规范了涂层外观、厚度、漏点、附着力、抗冲击性五项性能的检验操作流程。同时,在聚驱区块应用非金属管道,其中母液管道选用钢骨架塑料复合管道,聚驱注入管道选用玻璃钢材质管道,“十三五”期间共应用非金属管道300余千米。

针对油集输管道失效问题,对13座聚驱计量间掺水阀组,设计液体环氧内防腐涂层;对运行年限长腐蚀老化严重管道,依据管道风险等级及失效频次,有序安排更换;对土壤腐蚀性强区域47 km管道优先安排外防修复,通过加强现场监督、开挖验证等措施,保证外防修复效果;同时,在站外系统应用区域阴极保护技术[10],构建以“转油站”为中心的站间管网区域阴极保护体系,以“计量间”为中心的单井管网区域阴极保护体系。

通过以上措施的制定和实施,按降低管道失效率0.1%计算,将减少管道失效400余次,则将至少减少年均480 t(平均每点次1.2 m3)的油气泄漏量,按每吨原油价格3 100元计算,减少直接经济损失148.8万元/a,相应的由于介质泄露造成的停产、污染事件也会大幅减少。

4 结论及认识

1)聚驱注入管道,受介质含聚影响,聚丙烯酰胺水解生成氨基酸,为细菌生长提供养料,加速了管道内涂层破损处的细菌腐蚀。加强管道内涂层质检的同时,加大非金属管道的应用,可有效降低管道失效。

2)集输系统聚驱掺水管道介质腐蚀性增强,且土壤腐蚀性强区域涂层破损处易发生腐蚀失效。通过对聚驱计量间掺水阀组应用内防腐涂层,对土壤腐蚀性强区域管道加强外防修复,并应用管网区域阴极保护技术,对腐蚀老化严重管道有序更换等措施,可有效降低油集输管道失效。