海拉尔油田节能管理实践应用

朱传诗(大庆油田有限责任公司呼伦贝尔分公司)

1 海拉尔油田现状

1.1 建设概况

海拉尔油田自2001年投入开发,截至2021年底,共建设油水井1 556口,开井1 158口,其中油井883口,注水井275口。建成原油脱水站、转油放水站等各种站场130座,各类埋地管道1 603 km,电力线路1 130 km,道路698 km,具体建设现状见表1。

表1 海拉尔油田建设现状Tab.1 Construction status of Hailar oilfield

1.2 生产概况

海拉尔油田累计动用地质储量11 614×104t,动用可采储量1 707×104t,累计产油818.8×104t。2021年,年 产 液 量106.7×104t,年 产 油 量40.2×104t,综 合 含 水 率62.3%,年 注 水 量230×104m3,年自然递减率7.9%,综合递减率4.5%。近 年 来,年 均 钻 井80口,建 成 产 能8.2×104t。

海拉尔盆地储层发育差、构造破碎,为典型的“低孔、低渗透、低丰度”油田;油田开发表现为低产、递减快、注水难、开发成本高等特点,地面工艺采用水驱采油技术,集油系统包括掺水系统、电加热系统、单井拉油、提捞工艺4种方式;应用三相分离器分离油气水,运用SSF工艺深度处理污水,低压供水,分散增压注水,多井配水。

1.3 能耗状况

“十三五”期间,随着海拉尔油田综合含水升高,新投油水井数增加,能耗也不断增大。具体“十三五”期间海拉尔油田能耗情况见表2。

表2 “十三五”期间海拉尔油田能耗情况Tab.2 Energy consumption of Hailar oilfield during the 13th five-year plan

“十三五”以来,海拉尔油田重视能耗控制,采取优化举升方式、简化地面工艺、推广变频设备使用等节能措施。2021年,在新增油水井133口、新增电加热管线4.7 km、负荷增加990 kW的情况下,综合能耗实现硬下降。“十三五”期间海拉尔油田单耗指标见表3。

表3 “十三五”期间海拉尔油田单耗指标Tab.3 Unit consumption index of Hailar oilfield during the 13th five-year plan

2021年与2018年相比,年产液量增加17.9%;因注水困难,在年注水量降低14.3%的情况下,海拉尔油田吨液综合能耗下降了8.14 kg标煤,降幅达到了14.2%,油田节能降耗明显。

2 节能措施

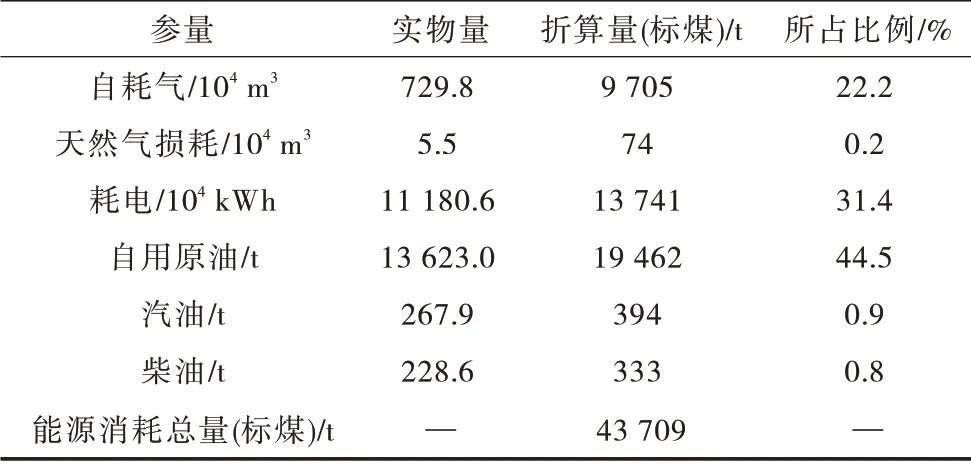

2021年海拉尔油田能耗构成见表4,其中,电力、原油、天然气消耗占能耗总量98.3%,因此,加强用电用气用油控制是降低能耗的主要方面。

表4 2021年海拉尔油田能耗构成Tab.4 Composition of energy consumption of Hailar oilfield in 2021

2.1 举升系统

2.1.1 优化油井工作方式制度

随着油田动态开发调整,采油井的工作方式也需要动态调整。特别是油井产液能力变差后,抽油机井出现供液不足问题,造成抽油机低效运行,浪费电能同时,加剧了抽油泵的磨损。因此,在不影响产量的前提下,对不同产液情况油井进行工作制度优化[1]。

对于长期产量低于0.5 t的采出井改变举升方式,转为提捞生产。开展提捞井液面上返速度试验,根据两次提捞前液面差值,确定单位时间液柱上返速度,据此确定其提捞周期。累计转提捞生产102口井,占总开井数的11.5%,2021年转提捞生产35口井。

对于产液量在0.5~1.5 t的采出井,转为间抽生产。通过连续测量抽油机启抽后液面下降和停抽后液面恢复情况,分析选定油井生产时间为在液面启抽下降和停机恢复交叉点处,据此确定不同抽油机井的间抽周期[2]。累计间抽调整生产225口井,占总开井数25.5%,2021年调整间抽制度66井次,不影响产量的前提下,降低电量消耗和机械磨损。

对于产液量较高井,合理控制沉没度。根据海拉尔油田不同区块的油层深度和产液量及含水情况,研究确定合理泵挂沉没度,控制在50~100 m为宜。按照产液量高低确定液面测试周期,大于2 t井每月测试2次,低于2 t井每月测试1次。通过调整抽油机冲程、冲次、泵径等运行参数合理控制油井沉没度,2021年实施油井参数优化215井次。

采取以上措施后,年节电220×104kWh。2021年油井工作制度调整效果见表5。

表5 2021年油井工作制度调整效果Tab.5 Adjustment effect of oil well working system in 2021

2.1.2 应用节能设备

抽油机是最大的耗电设备,针对不同产液情况的抽油机井,开展有针对性的节电措施,可大幅提高抽油机的能耗效率。海拉尔油田依靠不同的节能设备来达到抽油机节电的目的:

1)采用下偏杠铃式节能抽油机,利用其尾部的平衡装置运转时产生的变矩原理,消减峰值转矩,减少周期载荷波动。2019年以来,通过产能建设陆续新建或更新节能抽油机247台,占比23.56%。

2)采用永磁同步电动机,提高电动机功率因数,降低电阻损耗。共应用节能电动机984台,占比93.9%。

3)应用抽油机变频控制装置,实现无级调速,改变冲次和上下冲程速比[3]。共安装智能调控装置672台,占比64.12%,其中抽油机变多功能调速设备219台,不停机间抽设备453台。通过节能抽油机电动机及变频装置的应用,年可节电992.2×104kWh。应用节能设备效果统计见表6。

表6 应用节能设备效果统计Tab.6 Application effect of energy-saving equipment

2.2 集输系统

2.2.1 实施集输系统优化

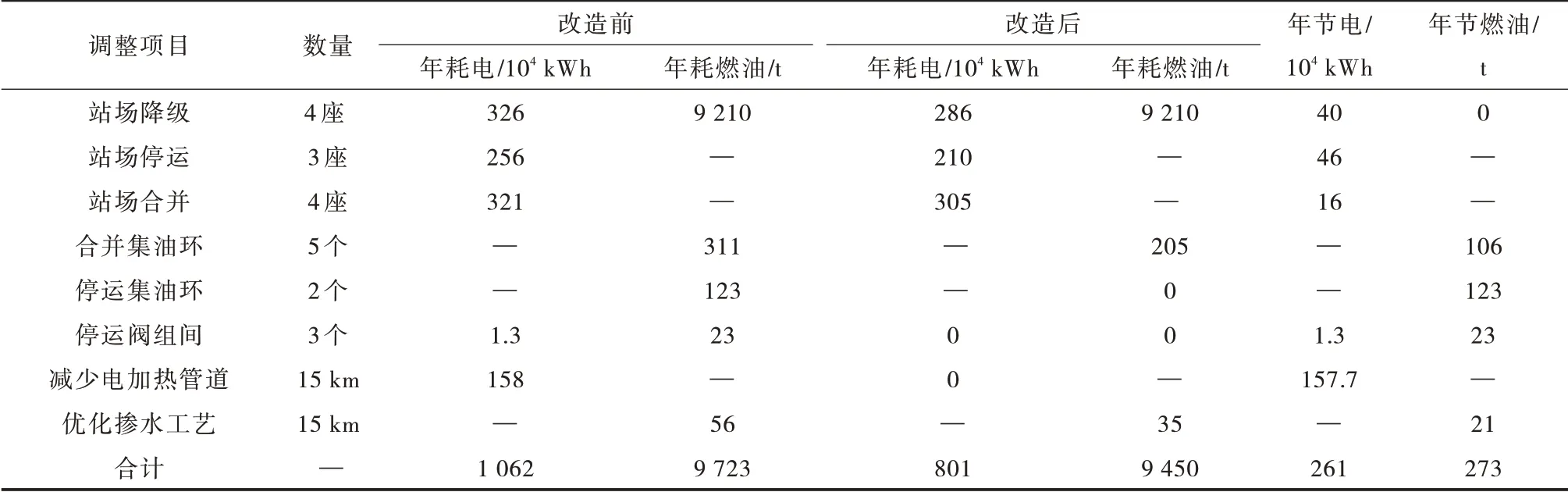

对油田地面系统长期负荷分析发现,海拉尔油田集输系统整体负荷率不足70%,系统存在较为严重的载荷过低问题,极大地加重了能耗负担。为提高集输系统负荷率,采取“降、停、转、并、减”等措施,结合海拉尔油田数字化建设,对地面系统进行综合优化调整:脱水站降级为转油放水站4座,停运站场3座,合并站场4座;转提捞生产后减少集油环5个,停运集油环2个,停运阀组间3座,减少电加热集输管道15 km,优化调整双管掺水工艺为环状掺水工艺15 km。以上措施可提高集输系统的运行效率,降低能耗,改造工作正在落实。实测数据对比,预计年可节电261×104kWh,节约燃油273 t。集输系统优化节能效果统计见表7。

表7 集输系统优化节能效果统计Tab.7 Analysis on energy-saving of gathering and transportation system

2.2.2 开展降温集输试验

海拉尔油田采用环状掺水和电加热两种集输方式,分别针对两种集输方式,开展降温集输试验。通过摸索不同季节下,不同产液量、含水、环长的极限掺水压力和掺水回油温度[4],通过调节井口电加热器和管线设定温度,降低电加热管线回油温度[5]。试验集输回油温度可在原油凝固点以上5℃集输,随着油田含水继续上升集输温度可进一步降低。实测数据对比,年可节电222.2×104kWh,节约燃油320 t。

2.2.3 完善天然气利用工艺

海拉尔油田整体天然气不足,需补充原油供加热炉使用,但是各区块之间天然气产生和消耗量不平衡,将天然气富裕区块向缺乏区块转移,是近年来天然气工艺改造的节能重点:

1)改造贝中转油站外输泵,冬季采暖期伴生天然气全部燃烧利用后,采用离心泵将脱气的产出液外输至德二联合站,夏季非采暖期采用双螺杆泵将气混入外输液中输至德二联合站,减少德二联合站燃油消耗,年节约燃油消耗408 t。

2)将苏一联合站原有的燃油加热炉改造为油气两用加热炉,优先使用伴生天然气加热,年节约燃油消耗315 t。

3)在呼1联合站应用3台400GF-T型天然气发电机组[6],年可发电253.4×104kWh。天然气利用节能效果统计见表8。

表8 天然气利用节能效果统计Tab.8 Energy-saving effect of natural gas

2.2.4 推广节能设备

海拉尔油田近年来注重地面节能设备的推广应用,利用新建产能、节能改造、维修更换的时机,更新淘汰高耗能设备。将在用的48台加热炉和锅炉全部更换为节能型燃烧器,更新节能变压器1 233台,占到全部在用变压器的82.0%。节能设备推广,大大降低了能耗,较老旧设备年可节电300×104kWh,节约燃油800 t。

2.3 供注水系统

海拉尔油田属于复杂断块特低渗透油田,其地质构造破碎,注水井普遍存在吸水较差、单层突进、注水长期不受效等问题。通过地质动态调整及地面变频技术应用,减少无效注水量,提高注水效率,降低注水能耗。

2.3.1 精准调控单井注水

2019年以来,海拉尔油田通过关、停、调及周期注水等手段控制无效低效注水,累计关井47口,停控30口井,下调水量40口井,周期注水49口井,年减少无效低效注水113.8×104m3;实施“突出细分、提控结合、以控为主”的精细注水调整方案,累计注水调整112口井,控制注水368 m3/d,全年减少注水13.3×104m3。通过精准调控注水,提高了注水效率,年节电775×104kWh。注水调控节能效果统计见表9。

表9 注水调控节能效果统计Tab.9 Energy-saving effect of water injection regulation

2.3.2 注水泵变频技术应用

当注水泵工频运行时,泵出口只能依靠阀门开度控制注水量,阀门的节流效应增加了电量消耗;而在相同流量条件下,应用变频调速装置可消除泵出口阀门节流引起的压头损失,提升泵效,减少电动机输入功率,起到节电作用[7-8]。2018年以来,通过工艺技术改造,投运注水泵变频装置35套,使用前后对比,35台注水泵年耗电量由1 587.6×104kWh降低到1 297.2×104kWh,年节电量达290.4×104kWh。

2.4 生产管理

2.4.1 电力系统无功补偿装置管理

海拉尔油田部分配电线路因油田负荷降低,未进行过无功补偿调整,或部分进行过无功补偿线路,因负荷降低导致补偿容量不足,功率因数不达标,造成线路无功损耗增大[9]。近年来,通过在变电站、变压器高压侧及线路杆塔上并联电容器实现补偿,并且加强补偿装置的日常巡检,降低了电力系统电量损失。

2.4.2 用电设备管理

海拉尔油田地处高纬度地区,无霜期短,电加热装置使用规模较大,造成电量消耗大。日常管理上,根据气温变化,及时调整和关停站、间电加热板;加强单井罐电加热器启停时间管理,在满罐打油前8 h启动升温,打空后停运电加热器;加强注水井井口房培土保温,关停井口房电热板,采用井口电热带保温方式,降低电量消耗;检查并及时断开关井的变压器,减少功率损耗;加强生活办公场所节能管理,杜绝长明灯、长开机现象,改造时控开关,加强路灯管理等,减少电力消耗[10]。

3 结束语

“十四五”期间,随着海拉尔油田上产步伐的加大,年增加抽油机井约100口,预计耗电840×104kWh,该油田能耗形势依然严峻。在“十三五”节能措施深化的前提下,要不断加强技术和管理创新,强化全员节能意识,努力降低单耗指标,降低生产运行成本,提升油田开发效益,实现海拉尔油田高质量发展。