提升煤层气排采井系统效率研究分析

王业开(中国石油天然气集团公司节能技术监测评价中心)

1 概述

煤层气排采井的开采目的和油田抽油机开采目的有着明显的不同,煤层气井排采可以大致划分为3个时期,分别是排采初期、稳定产气期和产量衰减期。由于排采的主要任务是通过合理的排采在煤储层内形成大面积降压,连通与井筒的渗流通道,形成高效的导流能力和尽可能远的泄压半径,以提高煤层气井产气量,为实现长期稳产创造条件,因此控制适宜的排采强度是煤层气开采的关键[1]。而油田抽油机运行过程在保持合理油井沉没度的同时,尽可能多的保持较高的油井产液量是抽油机井运行的关键。GB/T 31453—2015《油田生产系统节能监测规范》评价抽油机井的主要技术参数包括抽油机井系统效率、电动机功率因数、抽油机运行平衡度。对于排采井来说,从节能角度出发,主要技术指标也应包括系统效率、电动机功率因数、抽油机平衡度。但对于煤层气排采井节能监测指标的评价不能完全按照GB/T 31453—2015《油田生产系统节能监测规范》的相关规定去判定和评价,只能做为参考。排采井节能电动机、变频电动机等相关节能设备及节能技术应用较多,功率因数指标相对较高,对排采井评价指标需要结合实际情况进行调整完善。

2 排采井节能监测

为充分掌握排采井能耗情况,为下一步降低排采井综合能耗,提升系统效率,对某煤层气公司434台排采井进行了系统效率进行测试。主要技术指标:排采井平均系统效率为21.01%;排采井电动机平均功率因数为0.78;排采井百米吨液平均单耗为1.30 kWh/100 m·t;排采井产气单耗0.035 0 kWh/m3,各单位排采井节能监测评价结果及主要技术指标情况见表1。

表1 某煤层气公司排采井运行主要技术指标Tab.1 The key technical indexes of CBM drainage well operation

3 排采井监测结果分析

根据相关监测数据,从系统效率方向对相关参数进行分析。

1)电动机负载率分析。排采井生产属于变动负载,由于受启动力矩的影响,电动机功率配置较大,很容易出现载荷过低的现象,当设备长期处于低效区运行,影响整体运行效率[2]。电动机功率利用率与系统效率关纱统计见表2。

根据SY/T 6374—2016《机械采油系统经济运行规范》中5.2.1中的要求,排采井电动机功率利用率大于或等于20%。由表2可知,随着功率利用率的提高,地面效率呈现增高趋势。由此可见,煤层气公司排采井电动机存在严重的载荷过低现象,电动机功率利用率低直接导致地面效率降低。

表2 电动机功率利用率与系统效率关系统计Tab.2 Statistics on motor power utilization rate and system efficiency

电动机效率与电动机的功率利用率大小有着直接关系,根据实验数据得知,当电动机功率利用率为20%时,电动机效率与满载时相比下降14个百分点,当电动机功率利用率为10%时,电动机效率为55%,当电动机功率利用率为6%时,电动机效率为30.15%。因此,排采井平均系统效率偏低地面的最大因素是电动机功率利用率偏低造成的。如图1所示,随着功率利用率的增加,排采井系统效率及地面效率呈上升趋势。

图1 排采井电动机负载率与地面效率和系统效率关系Fig.1 Relationship between the motor load rate of drainage well and surface efficiency and system efficiency

2)深井泵效率分析。泵效是指泵的实际产液量与抽油泵的理论排量之比。泵效主要与地层气液流量(地层供液能力充足,泵效高)、井下含气情况(含气量大,泵效会降低)、沉没度、抽汲参数有关。根据监测数据,以10%为区间,对泵效与系统效率关系进行分析。

表3 泵效与系统效率统计Tab.3 Statistics on pump efficiency and system efficiency

如图2所示,排采井井下效率、系统效率随泵效的增大呈增加趋势,所以排采井可以通过提升抽汲能力,提高泵效,以此提升排采井的井下效率,进而提高排采井的系统效率,如沉没度小的排采井可以通过间抽来提高抽汲能力,使泵效处于高效区,进而提高系统效率[3]。深井泵效率的高低与泵筒水的充满度、泵筒是否漏失又有直接的关系。由于排采工艺的特点,气井的产水量变化比较大,早期会产出大量的水,往后产水量相对减少,甚至很小,因此要针对排采井的不同生产阶段,做好排采系统的优化运行,应根据区域地质条件及产水量,优化选择深井泵泵径,调整合理的抽汲参数(主要是排采井的冲次)及工作时间,使泵效在尽量高的范围内运行[4]。

图2 排采井泵效与井下效率、系统效率关系图Fig.2 Relation schema on pumping station and downhole efficiency and system efficiency

3)地面效率、井下效率分析。通过收集汇总排采井功图等参数,对排采井地面效率和井下效率进行测算分析,煤层气公司排采井地面效率平均为46.39%,井下效率平均为46.19%。排采井生产过程就是一个能量不断传递和转化的过程,能量的每一次传递和转化都会有一定的损失,根据排采井的组成,可把系统的能量损失分为八部分,其能量损失见图3。

图3 排采井系统能量传递与损失流程Fig.3 Energy transfer and loss process in drainage well system

表4为理想状态下排采井生产过程中各部分效率及能量损失情况,结合煤层气公司排采井各部分能量实际损失情况(30 kW电动机)对排采井地面效率和井下效率进行分析。

表4 理想状况下排采井系统的能量损失和传动效率统计Tab.4 Statistics on energy loss and transmission efficiency of drainage well system under ideal conditions

1)地面效率。影响排采井地面效率的主要因素有电动机、变频器、传动系统、四连杆等设备的效率及其他辅助生产设备,正常生产工况下,皮带、减速箱及四连杆等部分效率都维持在较高水平且变化较小,因此,影响地面系统效率最大的因素是电动机的效率,各部分效率见表5。电动机损失是地面能量损失的最主要组成部分,占地面各项能量损失的82.29%。

表5 煤层气公司排采井地面效率分析Tab.5 Surface efficiency analysis of CBM drainage well

电动机损耗主要由固定损耗和负载损耗构成,固定损耗是电动机运行时的固有损耗,与电动机材料、工艺、结构等有关,负载损耗取决于电动机负载大小,因此,电动机负载率高低决定电动机效率,进而影响地面效率及系统效率。因此需要根据排采井工作状况,对负载率低的排采井采取更换小功率电动机或安装适应排采井工作状态,在低负荷情况下还具有较高效率的节能电动机,提升电动机效率;同时要合理匹配井用变压器,排采井、电动机、变压器尽量合理匹配,避免载荷过低的现象发生,造成不必要的能源浪费[5]。

排采井传动部分损失主要有两类,一类是与载荷无关的损失,主要是绕皮带轮的弯曲损失,进入与退出轮槽的摩擦及风阻损失,多条皮带传动时,由于皮带长度误差及轮槽误差造成的功率损失。另一类是与载荷有关的损失,包括弹性滑动损失,打滑损失,皮带与轮槽间径向滑动摩擦损失等。工程常用的皮带传动效率都比较高,最高可达98%,在现有技术条件下,传动部分效率的调高潜力很小。对排采井来说,需要做好的是皮带的管理工作,研究合理的皮带量化测试方法,确定符合生产工况的皮带松紧度,对磨损的皮带做到及时发现,及时更换。

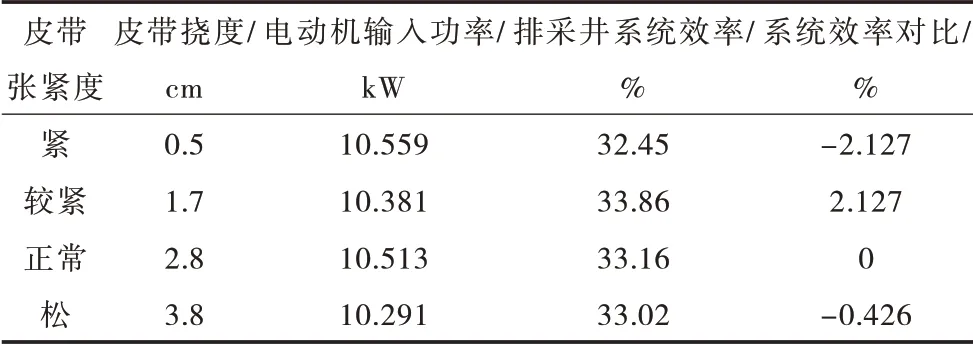

表6为标准井固定工况下皮带松紧度对排采井系统效率影响。

表6 排采井皮带松紧度对排采井系统效率影响Tab.6 The influence of belt tigntness on system efficiency

减速箱的损失主要是轴承损失和齿轮损失,一般传动效率为95%以上。从工程角度上看,这基本是目前减速箱传动效率的最高值。因此,各分公司只需按照要求及时更换润滑油,做好减速箱的管理和维护工作。

2)井下效率。影响井下效率高低主要有泵效、摩擦力、油杆弹性、地层渗透率等因素。由表7可知各部分能量损失占比情况,抽油泵损失是井下能量损失的最主要组成部分,占各项能量损失的77.01%,煤层气公司排采井井下效率分析见表7。

表7 煤层气公司排采井井下效率分析Tab.7 Downhole efficiency analysis of CBM drainage well

抽油杆该部分损失占井下各项能量损失的10.62%,主要是排采井在上下冲程工作过程中与油管和井液间的摩擦损耗,抽油杆与液柱间的摩擦损耗与下泵深度;与油管间的摩擦跟井筒斜度和弯曲程度有关,井筒的斜度或弯曲程度越大,摩擦耗功越大。该部分能效在日常工作中提高的潜力不大,可操作性较低。

排采井深井泵的功率损失包括机械功率损失、容积功率损失和水力功率损失。机械功率损失是柱塞与泵筒(衬套)之间的机械摩擦损失,一般情况下较小;容积功率损失是柱塞与泵筒(衬套)之间漏失及泵阀关闭不严造成的漏失产生的功率损失;水力功率损失是水流经泵阀时由于水力阻力引起的功率损失[6]。深井泵损失的主要形式是容积损失和水力损失,其次是抽油杆弹性伸缩引起的冲程损失。

通过对监测数据进行统计,分析不同泵效区间与相关参数之间的关系,由表8可知,监测排采井深井泵效率小于10%占监测总量的31.36%;有59.93%的排采井泵效小于30%,其平均产液量为0.94 m3/d,远低于4.49 m3/d的公司平均产液量,沉没度远低于泵效超过30%的排采井。

表8 煤层气公司泵效及相关指标分布Tab.8 Pump efficiency and related index distribution of CBM

监测的排采井冲程利用率为81.67%;排采井中泵效小于50%的井平均产液量为1.55 m3/d,平均冲次为2.25次/min,泵效高于50%井的平均产液量为11.99 m3/d,平均冲次为2.74次/min,二者冲次相差0.51次/min。由此可知,在冲程冲次调整方面空间不大,可结合生产实际对该部分井抽水泵进行更换。

在日常工作中,减小抽水泵损失需要做好以下工作:经常关注排采井地下参数的变化情况,对出现泵漏失等情况要及时进行解决,做好检泵工作[7];对供液量不足的排采井要及时进行调参,调节冲程冲次,或者考虑进行间抽,合理调节沉没度,提高泵效;但同时需注意泵效并不是越高,排采井系统效率也越高,一般情况下泵效低于40%的排采井采取措施后,系统效率提升较明显[8]。

由表9可知,泵效小于40%排采井的产液量远低于泵效高于40%的排采井,但运行频率、冲次却高于泵效高排采井或相当,因此,需要对该部分井冲次及频率进行调整,提高泵效。

表9 煤层气公司泵效及冲次、运行频率分布Tab.9 Pump efficiency,flushing times and operating frequency of CBM

降低排采井的冲程损失也是提高泵效的重要方面,冲程损失与泵活塞及油管截面积、抽油杆长度及截面积、动液面深度、液体密度等有关,这需要对抽油杆及抽油泵等的选用进行优化组合。抽油管柱损失。主要包括容积损失和水力损失。管柱水力损失与管柱内表面的粗糙度及井液向上流动速度的平方成正比。因此对于井液腐蚀性较强或者易结垢的油井需对油管采取防腐或防结垢措施;选择抽汲参数时尽量长冲程、低冲次,降低液体上升速度,减少水力损失,提高泵效;减少容积损失主要是在油管螺纹处加装密封件,做好油管密封。

4 排采井节能监测建议及措施

排采井是煤层气公司主要的耗能设备,能耗节点较多,而系统效率是反映其运行情况的主要指标,为了提高运行效率可以从以下几个方面入手:

1)加强排采井的运行管理。提高排采井驴头、悬绳器、盘根盒中心的三点一线对中率[9];提高排采井运转平衡率;提高排采井传动部位润滑率;定期检查排采井各运行部件是否正常工作;保持皮带松紧度适中(15~20 N),盘根盒力矩(40~80 N·m)处于正常范围内;保证减速箱润滑油液位处于正常水平;加强平衡度的日常管理。由于排采井受产液量的影响,平衡度波动较大,导致部分排采井长期处于不平衡状态下运行,不仅增加了地面系统的能量损失,也降低了整体系统效率,并加速了设备的老化。

2)加强设备管理。结合生产实际,有计划、分批次采用节能型电动机;据排采井的实际运行负荷,合理匹配排采井的电动机容量,降低电动机的自身损耗,提高电动机负载率;对无功补偿装置损坏的应及时维修或更换;对装有变频设备的排采井,由于变频器损坏或使用工频运行的,应对变频器进行维修或结合实际投入变频运行;节能控制柜未在节能状态运行的,查明原因,排除故障,使节能设施正常投入使用。

3)优化运行参数。产液量较低的排采井,加强排采井监管力度,可以降低排采井冲次,进而提高泵效及系统效率[10];优化排采井抽汲参数。一方面优化举升方式,对于供液不足井,可考虑智能间抽等方式。根据井况的变化,及时优选和调整抽汲参数,使其系统在最优参数下运行。

4)结合排采井监测数据及生产实际,对排采井存在的问题从淘汰设备更新改造、排采井间抽应用、参数优化及平衡调节等等方面入手,提出节能改造建议,为降低生产能耗提供参考方向。对27台高耗能排采井电动机进行更新替换,按节电率10%计算,预计可实现年节电量2.78×104kWh;对236台产液量小于0.3 m3/h的供液不足及空抽排采井进行间抽改造,按节电率45%计算,预计可实现年节电量85.97×104kWh;对系统效率小于10%的151台排采井冲程、冲次、泵径等进行调整优化,按节电率15%计算,预计可实现年节电量24.75×104kWh;排采井调平衡,对106台平衡度不合格排采井进行调平衡,按节电率6%计算,预计可实现年节电量12.27×104kWh。以上措施可实现年节电125.77×104kWh,折标煤154.58 tce,实现二氧化碳减排1 112.22 t。

5 结论

1)可通过调整盘根松紧及光杆对中、调整皮带松紧度、及时对减速箱润滑、降低排采井机械及传动损失、及时调平衡等措施提高排采井地面系统效率。

2)通过优化抽汲参数提升泵效,提升井下效率:在保证产气量的前提下,应尽可能选择泵径小的抽水泵;对于供液严重不足的井,应通过调小生产参数(冲速、冲程、泵径)提高泵效;对于非正常漏失严重的井,需要及时检泵提高泵效。

3)对排采井采取优化调整措施后,可实现年节电125.77×104kWh,折标煤154.58 tce,实现二氧化碳减排1 112.22 t;同时,结合监测工作实际,功率因数指标不适用于排采井监测评价指标,应将深井泵效率纳入评价指标体系,同时制定相应的排采井节能监测规范。