萨中开发区块回注水节约方法探讨

史海霞 王学文(大庆油田有限责任公司第一采油厂)

萨中开发区块自上世纪90年代开始进行三次采油,2002年以前开采对象为一类油层,2003—2015年为一类油层和二类油层同时开采,2016年以后至今为二类油层;驱替方式从原来的单一聚驱转变为聚合物+碱+表活剂三元驱替[1]。开采方式多样,产出液成分日趋复杂,给开发管理带来一定困难。另外,从“十三五”期间开发区块安排看,三元驱替存在时间密集、空间密集的特点。年均投产区块在1.5个,且相邻区块开发间隔注入时间较短,达不到小井距注入时间5 a,大井距注入时间8 a左右的要求。开发区块安排对地面系统产生两方面影响:一是三采产液增幅较大,占总产液的比重加大,按照目前地面管网关系,三采液对水驱产液的影响将加大,地面处理工艺复杂,产出液处理很难达标,无法用作深度水源[2];二是由于相邻区块密集开发,且注入阶段水质均采用深度水,所需回注水多为产出水少,产注水失衡问题突出,且区块间调水困难,难以满足深度水需求。因此通过分析三采产注水系统目前存在的问题,提出几种节约回注水的方法,实现产注水平衡。

1 地面问题

1.1 三元产出液污水水质较差

目前该开发区块三元产液量占总产液量40%以上[3],地面系统采用“分质处理、分质注入”模式,但各系统关系存在交叉没有完全独立。在原水处理方面,水驱与聚驱低含聚污水作为深度水水源;回注方面,包括聚驱回注水驱系统、三元水回注水驱、聚驱系统。这种系统关系导致水驱采出液含聚浓度增高,且产出的污水中含聚浓度也较高,目前水驱含聚浓度平均在283 mg/L。按照深度水处理参数,高含聚的污水进行深度处理时,会增大深度处理难度,降低达标率[4]。例如,区块内某污水处理站来水水质含聚浓度在516~650 mg/L,使得水质达标率由未见聚时的87.5%降低到见聚高峰期的65%。若用三元污水进行回注,会造成聚合物黏损增大,黏损由注入前的20%左右升至50%[5]。

1.2 三采深度水水源严重不足

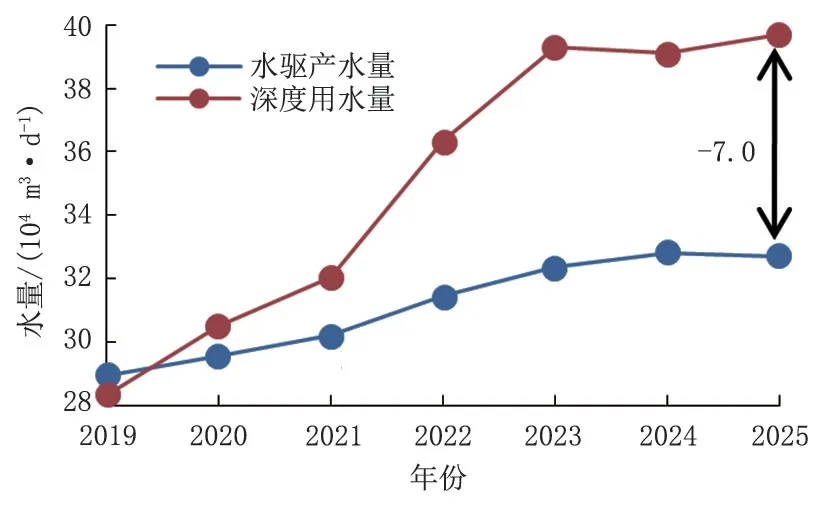

“十四五”期间共安排7个产能区块,三采规模加大,深度水缺水问题更加突出。各年度水驱产水量和深度用水量见图1。从2021年开始,二者的差值不断增大,按照开发方案,到2025年,三采深度水原水欠缺量最大达到7.0×104m3/d。北一区断东、北一区断西、西区及西过以及中区东部变成缺水重灾区。如果调整三采后续水驱水质为普通水,可以缓解深度水原水不足问题[6]。

图1 各年度水驱产水量和深度用水量Fig.1 Water drive yield and depth water consumption

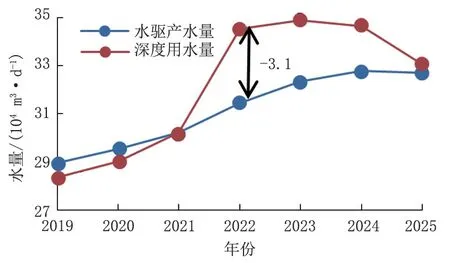

调整后各年深度水驱产水量和深度用水量见图2。经过调整后,度水用水量有所降低,2021年尚能达到平衡,但2022年缺水量最大,达到3.1×104m3/d,其后缺水量会不断降低,到2025年二者基本平衡。现在断西、西区及西过缺水量仍然较大,2022年北一区断西西二类聚驱投注所需深度水目前还无解决方案。因此,急需开展相关研究解决深度水源水缺乏问题。

图2 调整后各年度水驱产水量和深度用水量Fig.2 Water drive yield and depth water consumption after adjustment

2 解决措施

2.1 开展适应复杂污水的三采驱油体系

三元产出液影响全区水质,其污水深度处理难度大。若能利用三元污水来配置三采驱油体系,则可以减少三元污水深度处理量,降低污水深度处理难度,形成“自产自销”污水循环利用模式。

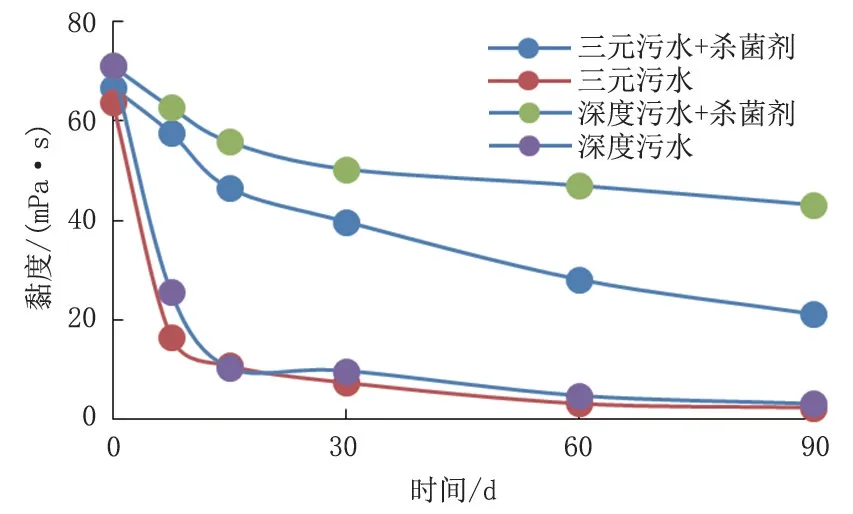

采油一厂通过开展三元产出污水回注技术攻关,现已开发出适应复杂污水的三采驱油体系,部分聚驱区块清水配聚合物母液,用三元污水进行稀释,同时加入杀菌剂以提高其黏度保持率[7]。不同污水加入杀菌剂后的保黏效果见图3。

图3 不同污水加入杀菌剂后的保黏效果Fig.3 Viscosity effect of different sewage after adding fungicides

从图3可以看出,随着时间的增加,体系黏度降低,加入杀菌剂后,可以大幅度提高黏度保持率。15 d后,用三元污水配置的驱油体系,在不加杀菌剂的情况下,黏度就会从63.8 mPa·s降至10.4 mPa·s,黏损达到83.7%;而加入杀菌剂后,其黏度从66.8 mPa·s降至46.5 mPa·s,黏损仅为30.4%。

北一二排三元污水回注试验已取得阶段性成果,三元污水对于注入质量、体系性能、注入能力等影响,均在合理范围内[8]。北一二排、西区和东区用三元污水回注时,三采驱油体系的黏度与聚合物浓度关系见图4。可以看出,北一二排三元污水配置的驱油体系黏度与深度水配置的驱油体系黏度相差不大,但西区和东区三元污水配置的驱油体系黏度与深度水配置的驱油体系黏度差别较大。西区聚合物黏损由注入前的23.2%升至43.1%,东区聚合物黏损由注入前的19.3%升至55.6%,黏损升高影响区块开采效果。因此,针对西区和东区三元污水,还需要继续进行聚合物类型优选研究,以解决三元污水调配困难问题。

图4 三采驱油体系的黏度与聚合物浓度关系Fig.4 Relationship between viscosity and polymer concentration in ASP flooding

2.2 应用微纳米保黏技术

为了解决深度水源不足的问题,可以应用微纳米深度氧化污水处理工艺来处理污水[9],经过该工艺处理后污水配注聚合物在水质适应性方面,与深度污水性能相差不大。

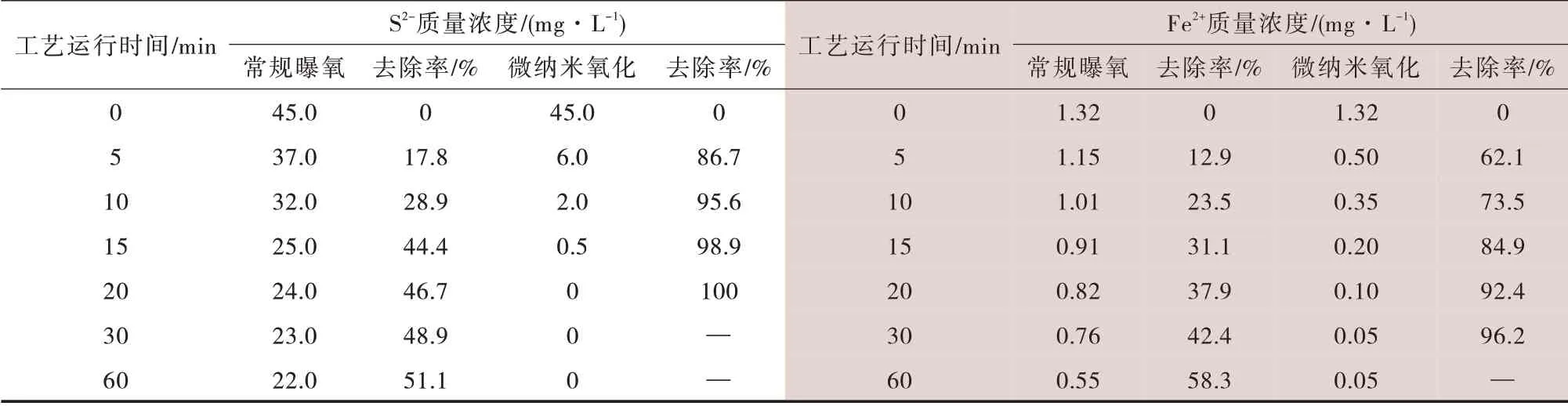

现场实施微纳米深度氧化处理水工艺全过程中,相比常规曝氧工艺,污水中的细菌、含油、悬浮物等指标没有大的变化。但S2-去除率和Fe2+去除率却比常规曝氧工艺有很大提升,不同工艺氧化除硫除铁试验数据见表1。可以看出,微纳米深度氧化处理工艺在运行20 min后,S2-去除率达到100%;而常规曝氧工艺在工艺运行20 min后,S2-去除率仅为46.7%,60 min后也仅为51.1%。微纳米深度氧化处理工艺在运行30 min后,Fe2+去除率达96.2%;而常规曝氧工艺在运行60 min后,Fe2+去除率仅为58.3%。微纳米深度氧化处理工艺脱S2-、Fe2+效果明显。

表1 不同工艺氧化除硫除铁试验数据Tab.1 Test data of sulfur and iron removal by oxidation in different processes

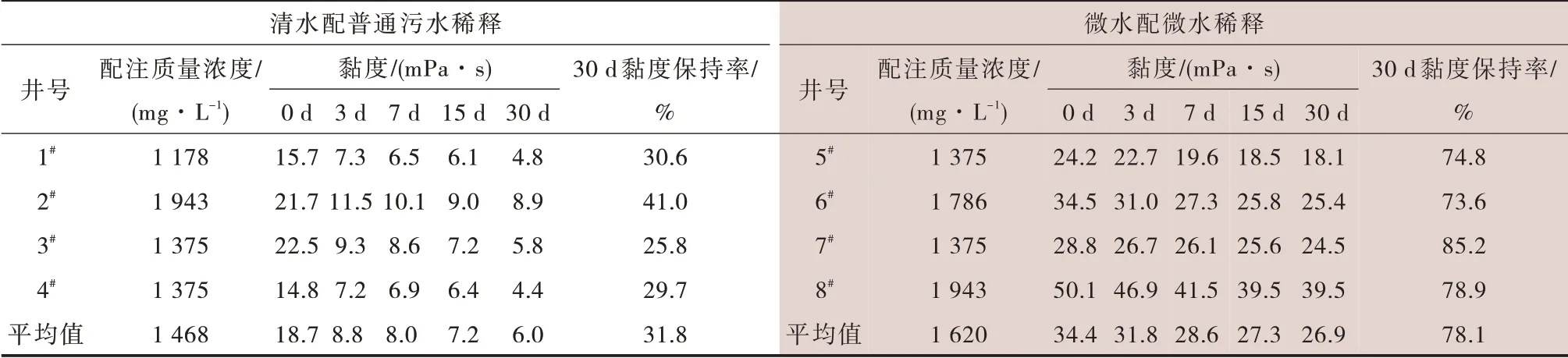

2018—2020 年,在采油一厂中区东部中十九注入站开展“微纳米氧化处理油田污水配注聚合物增黏提效现场试验”表明,该工艺处理后的污水可用于大庆炼化公司中分子聚合物的配制和注入,30 d井口体系黏度保持率可达到78.1%。单井黏度稳定性试验数据见表2。现场试验了8口井,其中4口井的注入体系采用清水配普通污水稀释,另外4口井的注入体系采用微水(即纳米深度氧化处理工艺处理后的污水)配微水稀释。从表2可以看出,清水配普通污水稀释的注入体系的黏度随着时间的增加而 降 低,30 d时 体 系 黏 度 从18.7 mPa·s降至6 mPa·s,黏度保持率仅为31.8%。而微水配微水稀释30 d时体系黏度从34.4 mPa·s降至26.9 mPa·s,黏度保持率达到78.1%,这个黏度保持率与深度污水相差不大。用此技术可节省聚合物干粉20%,可节省清水量达到总注入量的33.2%以上。

表2 单井黏度稳定性试验数据Tab.2 Single well viscosity stability test

2021年1 月,由大庆油田勘探开发研究院对微纳米处理污水进行室内人造岩心研究评价,从试验结果看,在增黏性能上,清水配深度污水稀释与微水配微水稀释相比,相同聚合物浓度下,两种水型配制聚合物黏度基本相同;在黏度稳定性上,45 d后微水配微水稀释方式下配制不同聚合物浓度下的黏度保留率在60%以上;在渗流方面,微水配微水稀释方式下,配制的聚合物阻力系数和残余阻力系数均高于采用清水配深度污水稀释方式配制的聚合物溶液,具有更好的流度控制能力;在驱油效率方面也优于清水配深度污水稀释。

实验证明,普通污水可不进行后续深度处理,直接采用微纳米氧化处理技术实施全污水配聚、稀释。因此,在深度水水源不足的情况下,可以调整注入系统结构,将三采配制、稀释用水由深度水调整为普通水[10],减少深度水用量需求,解决深度水水源不足问题。

2.3 优化调整区块注采比

从提高三采区块注采比、降低水驱深度管网注采比方面出发,减少深度水用量,缓解深度水水源不足问题。以中区西部为例,该区块高台子及萨葡注采比在2019年下调,其中中区西部高台子井注采比由1.33调整为1.07,中区萨葡井注采比由1.09调整为1.01。注采比下调后,中区西部深度水用量减少约8 300 m3/d,缓解了中区西部深度水用量不足问题。

因此,可以通过开发、规划、油田多部门配合,优化调整区块注采比,同时利用地面已建设施管道调水,缓解深度水水量失衡问题。

2.4 利用地表水作为补充水源

充分利用大庆地表水资源丰富的条件,将地表水作为深度水源的补充。地表水中杂质按物理形态分为悬浮物(>0.1 μm)、胶体性物质(0.1~1 nm)和溶解性物质(<1 nm)。依据SY/T 5329—2012《碎屑岩油藏注水水质推荐指标及分析方法》和Q/SYDQ 0605—2006《大庆油田油藏水驱注水水质指标及分析方法》两个标准的要求,需要除掉的杂质主要为悬浮物,主要采用物化处理方法,包括除掉悬浮物的筛滤、沉淀、气浮和过滤,除掉悬浮物和胶体的微滤、超滤、混凝等。

大庆油田采油三厂和采油十厂,江苏油田试采一厂的边缘零散区块[11]都采用了地表水作为回注水水源。通过混凝、沉降、过滤、精细过滤,可以实现将地表水处理成合格的深度水。

3 结论

萨中开发区块因三元产出液逐年增大,产出水水质差,产注水失衡问题突出,深度水缺口越来越大。采用发展适应复杂污水的三采驱油体系、微纳米保黏技术是节约深度水用量的较好方法,同时还可以优化调整区块注采比,充分利用地表水作为补充水源来解决深水水源不足问题。