区块整体缝网压裂在a试验区的应用

李涛(大庆油田有限责任公司第五采油厂)

近年来,萨葡主力油层含水升幅大、产能递减速度较快,扶余储层逐渐成为主要产量接替层,如何能实现经济有效动用尤为重要。a试验区作为首个扶余油层规模开发的区块,2021年计划投产近300口新井,井数多、单井砂体差异大,在有限投资下实现经济有效开发成为亟待解决的问题。为此,在a试验区扶余油层开发中进行了整体缝网压裂改造,通过工艺参数优化完善,以期提高区块整体开发效果。

1 试验区概况

a试验区扶余油层属浅水河流—三角洲沉积,砂体类型以分流河道砂体为主,近南北向延伸、东西向呈条带状展布,横向规模较小,井间砂体变化快,砂体有薄有厚。主力油层厚度3~10 m,一般4~6 m,宽度大于300 m,最宽800 m;非主力油层厚度1~3 m,宽度100~300 m。孔隙度在9.0%~17.0%,平均12.7%,中值孔隙度12.1%;空气渗透率在0.1~5.0 m D,平均1.0 mD,中值渗透率0.5 mD,整体属于致密储层。经调查,前期小规模开发的M区块地质条件与本次开发的a试验区相似,现已投产2年。M区块投产采用300×80 m矩形井网布井,共投产油水井33口,其中采油井21口,注水井12口。

注入井情况:试验区12口扶余油层水井超前3个月普通压裂投注,投注初期平均单井日注水25 m3,注入压力14.0 MPa,注水井具有较好的吸水能力。

采油井情况:试验区内20口采油井投产初期全部采用压裂投产,平均单井日产液5.3 t,日产油2.4 t,含水54.22%,其中常规压裂油井12口,产油强度0.21 t/d·m。为提高单井产能,其余9口井特别采用了小规模缝网压裂完井,产油强度0.5 t/d·m,是常规压裂完井产油强度的2.38倍。

从整体上看,M区块缝网压裂增产效果优于常规压裂,说明其在扶余区块适应性良好,在新区块开发中可以考虑扩大应用规模。

2 区块整体压裂方案

鉴于缝网压裂在前期小规模取得的良好增产效果,为提高区块开发效果,a试验区采用整体改造模式。

一是针对试验区储层分类情况将压裂工艺进一步细分,Ⅰ类油层油井采用小规模缝网压裂,连通水井采用常规压裂;对于发育较差的Ⅱ类油层油井,则采用大规模缝网压裂。同时在层位选择上,按照“邻井错层压裂、隔井同层压裂”的思路,尽可能减少压裂层数、适当控制压裂规模,尽量在保证平面及纵向裂缝控制程度提高的同时,降低压裂成本。

二是在改造工艺上,为进一步提高改造效果,采取缝网压裂、压裂驱油一体化施工,即在缝网压裂压开裂缝后,利用压裂方式将驱油液快速送至储层深部,边压裂造缝边沿程上下滤失实现驱油,减少常规注入过程中驱油剂的剪切和吸附损失,大幅度提高驱油效率,充分发挥缝网压裂和压裂驱油双重作用,提高改造效果[1-2]。

2.1 施工规模设计

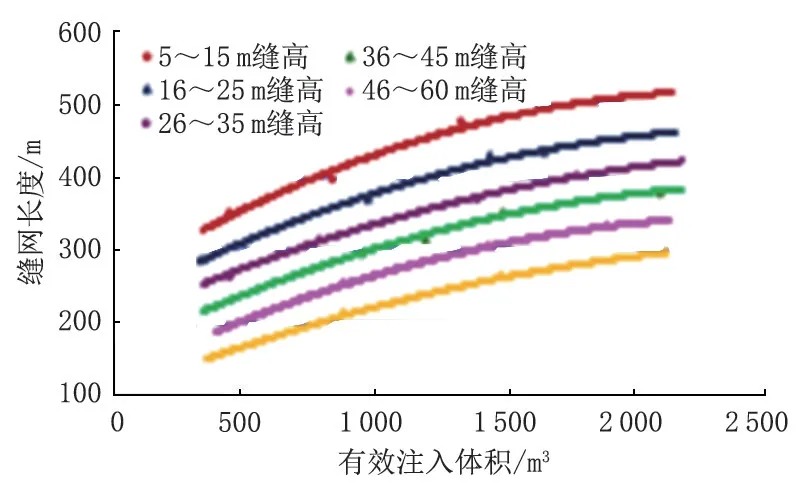

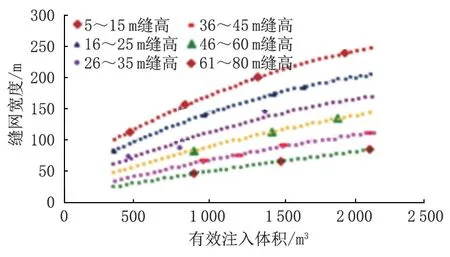

I类储层规模设计:根据开发布井方案,a试验区I类油层井距为300 m,设计采取小缝网压裂。在规模设计,为进一步提高规模与砂体匹配程度,依据储层微地震监测解释结果,建立了用液规模与裂缝范围及缝网改造体积的关系图版,确定了不同储层条件下的合理施工规模,施工规模与缝长关系如图1,施工规模与缝宽关系图2。

图1 施工规模与缝长关系Fig.1 Relationship between construction scale and seam length

图2 施工规模与缝宽关系Fig.2 Relation between construction scale and seam width

施工规模优化步骤:一是参照试验区井网、井距、储隔层条件,设计确定适合的裂缝波及范围(裂缝长、宽、高);二是比对施工规模关系图版得出相应的有效注入体积;三是通过注入有效体积与缝高、砂岩厚度关系,并结合砂体图设计现场实际施工规模。

Ⅱ类储层规模设计:根据开发布井方案,本区主要受北部沉积体系的控制,以分流河道砂为主,具有北强南弱的特点,河道宽度在200~400 m,a试验区Ⅱ类油层井距为450 m,为弹性开发区块,无类似区块开发经验,为此对于周边没有邻井的试验井设计半缝长240~260 m,周边有邻井或断层压裂的考虑波及范围设计半缝长200~230 m。针对钻遇储层砂岩厚度及致密油分类,通过不同施工规模对比,明确了施工规模与效果关系,最终形成支撑剂和滑溜水个性化优化范围。弹性开发区块不同分类油层规模设计模板见表1。

表1 弹性开发区块不同分类油层规模设计模板Tab.1 Design templates for different types of reservoir sizes in elastic development blocks

2.2 支撑工艺优化

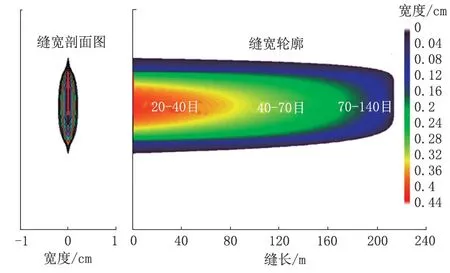

根据本区块最小主应力分布情况,预测闭合压力25~32 MPa,选用石英砂作为本区块支撑剂。为提高改造效果采用变粒径支撑,采用滑溜水携70-140目及40-70目支撑微缝及支缝,在主压裂阶段缔合液携40-70目尾追20-40目石英砂支撑主缝;设计70-140目、40-70目、尾追20-40目三种粒径支撑剂配比为1∶7∶2[3-5],组合加砂支撑剖面侧视图如图3。

图3 组合加砂支撑剖面侧视图Fig.3 Side view of composite sand bracing section

2.3 压裂液及驱油液体系优化

1)压裂液优化:方案压裂液优选一体化滑溜水,通过单添加剂比例调节,实现减阻造缝、增黏携砂一体化。平均单方综合成本52.4元,较缔合压裂液成本(95元/m3)降低44.8%,在成本上更具优势;在配置流程上,不需要配液、粉料设备等,较胍胶压裂液更为简单。

2)驱油液优化:针对试验区储层流体特点,开展了驱油液优选研究,评价结果表明弱碱+石油磺酸盐二元体系及无碱表活剂降低界面张力效果好于一元石油磺酸盐体系,可达10-3以下,无碱表活剂效益更优,同时由于无碱对设备影响较小,为此现场驱油液选择无碱表活剂浓度为0.35%,压开裂缝后大排量泵注地层。

2.4 压裂工具优化

在压裂工具优选上,通过岩性、应力分析,具备层段细分条件的,依据扶杨油层井深结构、井底温度以及现场施工控制参数等要求,选用内返排喷砂器/缝网I型喷砂器+K344-116封隔器坐压管柱,上下加水力锚加强管柱稳定性[6-10]。该工具通过进一步优化滑套及钢球级差,可实现一趟管柱坐压8层,最高承压70 MPa,耐温120℃,单喷砂器最大过砂量100 m3,可有效满足缝网压裂改造需求。

对于隔层薄,小层数多的压裂井,优选连续油管水力喷射环空加砂工艺,提高砂体改造精细程度。该工艺可实现新井射孔、压裂一体化施工,通过水力喷枪结合底部封隔器,逐层喷射结合套管环空加砂上提压裂,可突破常规工艺管柱施工规模限制,可实现单层压裂改造,大幅度提高压裂改造精细程度。优化后,平均单井水力喷射13个小层,平均砂量288 m3,成功率100%。施工周期较常规管柱缩短40%,有效缩短投产周期。

3 现场应用

试验井K井全井射开6个储层,射开砂岩厚度19.3 m,有效厚度9.8 m。对照选井选层标准,根据该井地应力综合解释结果及岩性遮挡条件分析,本井压裂划分为4个压裂层段。其中F16(1)号层不存在有效的岩性遮挡和应力遮挡,预测缝高为18.0 m,需控制施工排量。按以上优化方法,全井设计压裂4段,总支撑剂351 m3,总液量7 691.4 m3,加砂强度18 m3/m,滑溜水强度340 m3/m。该井压后初期日产液10 t,日产油5.9 t,含水41%,目前已阶段产油437 t,K井压裂设计参数见表2。

表2 K井压裂设计参数Tab.2 Fracturing design parameters of well K

按照以上设计方法,截至目前a试验区扶余油层平均单井产油2.8 t,比预测产量高0.7 t,目前已累计产油9 983 t,油价按2 101元/t计算,累计创效2 097.5万元。

4 结论与认识

1)新型低成本清洁压裂液、新型支撑剂组合、一趟管柱压裂多层工具压裂改造技术效果显著,可作为扶余油层缝网压裂关键技术。

2)扶余油层缝网压裂施工规模与砂体合理匹配是优化的重点,从方案源头做好经济效益评价、并围绕成本控制做好设计优化,可保证压裂施工的有效实施。