大型汽动给水主泵异常振动原因及处理办法探究

李钊,李凡,杨杰元

(华能国际电力股份有限公司上安电厂,河北 石家庄 050310)

1 前言

作为热力发电厂常用的辅机设备,汽动给水主泵在工作过程中由于机械和水产生的动态力等原因,常出现振动现象。根据ISO10816转机瓦振(轴承振动)标准中规定,热力发电厂的大型给水主泵(刚性基础600~12000r/min)属于第三类机械,其正常振动速度均方根值需要保持在4.50mm/s以下。一般情况下,幅度较小的振动并不会影响设备的正常运行。但随着电厂的增容扩建、设备长期高负荷工作,给水主泵出现较大幅度的异常振动机率大幅上升,当其振动值超过标准规定值时,常发生跳闸、损坏、负荷受限等事故。汽动给水泵工作时的振动信号具有多种特征,其既具有谐波、次谐波、低频、工频、高倍频等频率特征的振动,还有与频率无关的振动;水泵工作时的振动方向有径向振动、水平振动、垂直振动、轴向振动等横振以及扭振;其振动诱因有自由振动、受迫振动、自激振动、随机振动以及共振。且对于引起水泵异常振动的原因不同,其振动信号的特征也不同。

本文针对某热力发电厂汽动给水主泵的异常振动的问题,从异常振动特征角度出发,对引起水泵异常振动的原因进行分析;并对异常振动的原因进行维修,用以解决异常振动问题。

2 设备简况及测点布置

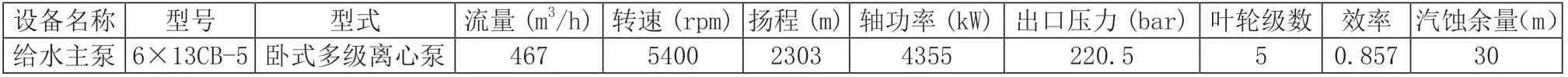

存在异常振动问题的汽动给水主泵机组主要由小汽机和汽泵组成,设备的基础信息如表1所示。

表1 汽动给水主泵基础信息台账

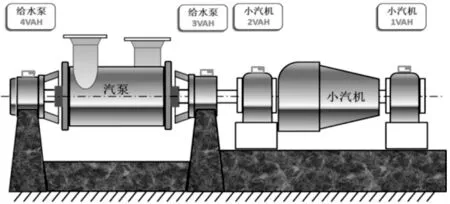

为了对存在异常问题的汽动给水主泵工作情况进行监控测试,根据不同水泵的工作特点,设置相应的测点,如图1所示。

图1 汽动给水主泵模型及测点

根据水泵的工作特点,对其振动数据采集主要是对设备轴承室位置振动数据进行测量,因此在轴承室处规范测点:(1)其中测点1位置设置在驱动设备(小汽机)非驱动端;测点2位置设置在驱动设备(小汽机)驱动端;测点3位置设置在水泵驱动端;测点4位置设置在水泵非驱动端。(2)对每个设置在轴承室上的测点位置处进行3个方向的振动数据采集。将对汽动给水主泵卧式设备测点的水平方向、轴向、垂直方向的振动数据进行测量记录。(3)为规范测点振动数据,设置H为水平方向、A为轴向、V为垂直方向。

3 简易振动检测情况

根据设备特性,对汽动给水主泵3个月内泵振动情况进行记录,统计其各轴承室上测点位置的最大振动值情况,如表2所示。

从表2可知,3个月内,汽动给水主泵在工作过程中存在异常振动位置有3处,分别时小汽机驱动端(测点2)、给水主泵驱动端和非驱动端,其中异常振动最大位置位于水泵非驱动端水平测点处。作为热力发点厂机组的“心脏”,汽动给水主泵的异常振动问题若不能及时处理,很容易在机组运行过程中出现泵轴断裂的严重事故。

表2 水泵振动情况记录表

4 基于振动分析的水泵故障分析

4.1 异常振动的观测

常见引起汽动给水主泵产生异常振动可能的原因有转子不平衡、转子偏心、泵轴弯曲、轴系不对中、转动机械松动、动静摩擦、滑动轴承故障以及滚动轴承故障。

常规检测过程中,对于转子不平衡的问题,需检查测量转子是否存在质量不平衡;对于转子偏心,需检查转子是否存在几何中心与旋转中心不重合的现象;对于泵轴弯曲,需要检查泵轴的曲直状况;对于转动机械松动问题,检查是否存在外部松动或转动部件松动情况;对于动静摩擦问题,需将设备拆卸,检查转动设备与支撑件接触位置是否存在过深的摩擦痕迹;对于滑动轴承故障,需要看轴瓦乌金表面是否光滑无脱胎、轴瓦间隙是否合格;对于滚动轴承故障,就需要对滚动轴承是否存在磨损故障进行检查。

可见按照水泵故障的常规检查步骤存在检查时间长、工作量大的不利条件。当打破常规的要因确定步骤,对汽动给水主泵进行详尽振动分析的方法确定要因,将大大减少故障检查时间,提高热力发电厂的工作效率。

4.2 汽动给水主泵异常振动原因分析

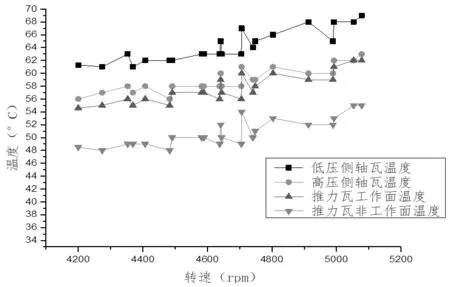

根据设备特性,对汽动给水主泵3个月内振动及轴瓦温度进行统计,对部分统计结果进行整理,结果如图2所示,分析汽动给水主泵各轴瓦温度随转速变化趋势。

图2 汽动给水主泵各轴瓦温度随转速变化趋势图

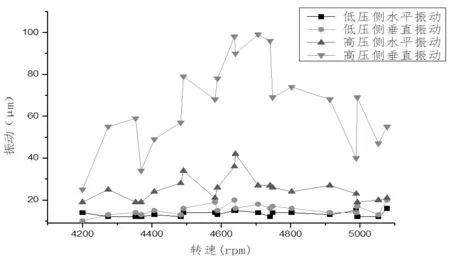

从图2中可以看出,随着转速增大,各轴瓦温度随之轻微上涨,均未出现超温报警情况,轴瓦温度整体正常。根据采集到的振动数据,作图3,分析给水主泵高低压侧振动随转速的变化趋势。从图3中可以看出,汽动给水主泵轴承振动在4706rpm时出现振动最大值达99μm,位置为高压侧垂直方向即4H处(非驱动端垂直方向),转速在4630~4750rpm之间时,振动明显处于高值,此时高压侧水平振动与低压侧各项振动值相对较低,初步怀疑高压侧轴承室存在局部共振。

图3 汽动给水主泵高低压侧轴承振动随转速变化趋势图

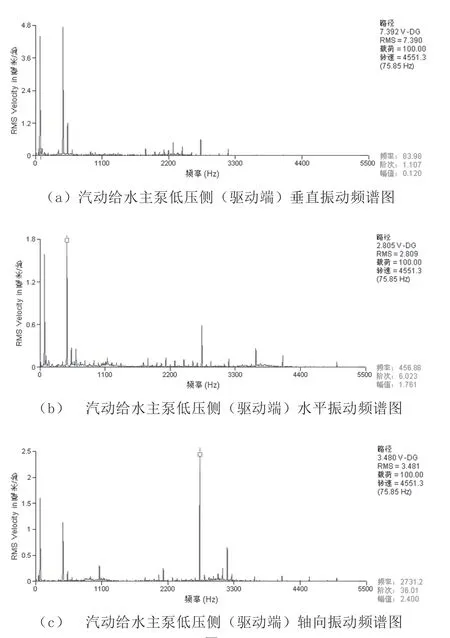

使用机械状态分析仪分别测量该泵高、低压轴瓦位各向振动,得到其主要频谱及时域波形图如图4(a)~(c)、图5(a)~(c)所示。

图4

图5

频谱特征和故障描述:综合分析各频谱图发现,各方向振动中广泛存在1倍频和6倍频分量,高压侧垂直方向振动最大;分析出现1倍频的主要原因为给水。

主泵转子长期运行因腐蚀、磨损、结垢等原因出现质量不平衡;高速离心泵中的流体,从叶轮的流道中流出,进入扩压器或蜗壳时,如果流体的流动方向与叶片角度不一致,流道中就产生很大的边界层分离、混流和逆向流动,流体对扩压器叶片和蜗壳隔舌的冲击,将使流体在管道中引起很大的压力脉动和不稳定流动,这种压力波又可能反射到叶轮上,激发转子振动,振动频率称为叶片通过频率(叶轮叶片数乘以转速),因此分析出现6倍频(叶轮叶片数为6个)的主要原因为,由于长期运行,各流道、密封环受到冲刷磨损,流体的流动方向与叶片角度不一致导致流体产生不稳定流动,激发叶片通过频率(同时又少量的30倍、36倍、42倍、48倍、54倍等谐波)的出现。另外,在小汽机的振动频谱成分中发现了6倍频及部分谐波,分析主泵的振动传递到了小汽机上。该汽动给水泵组采用齿式联轴器,齿式联轴器必须正确润滑,这样齿才能滑动接触。如果联轴器卡住,就不会有滑动接触,设备就像是刚性轴,这样在驱动设备与被驱动设备之间振动就会通过联轴器相互传递,结合小汽机与给水主泵频谱综合分析,联轴器出现磨损或松动造成联轴器卡住。

综上所述,造成汽动给水主泵振动的原因包括转子质量不平衡、流道及密封环受到冲刷磨损产生不稳定流动、联轴器磨损或松动造成联轴器卡住等。在以上因素综合影响下设备原有固有特性发生改变,导致该泵在4630~4750rpm之间出现明显局部共振现象,如继续长期运行存在水泵严重损坏的风险(2A给水主泵曾发生过驱动端轴断裂事故)。

末端原因确认:通过以上分析可排除的原因有转子偏心、轴弯曲、不对中、动静摩擦、滚动轴承故障、滑动轴承故障,最终确定振动超标原因为局部共振,引起共振的要因为转子不平衡、流道及密封环受到冲刷磨损产生不稳定流动、机械松动(联轴器出现磨损或松动)。

5 故障处理

5.1 故障处理

针对汽动给水主泵故障引起的异常振动问题,对设备解体大修,转子进行高速动平衡试验、检查联轴器、检查内部通流情况,调整转子动平衡至标准范围内,更换磨损、超标、损坏的部件。

解体检修发现联轴器短接外齿存在多个断齿、联轴器内齿磨损严重,如图6所示。检修中将该联轴器进行了更换;芯包解体发现的缺陷主要包括:通过高速动平衡试验发现转子存在明显不平衡,并在第三级叶轮处去除质量15g,第四级叶轮处去除15g,第五级叶轮处去除20g,处理后达到动平衡试验标准;叶轮进口颈部与叶轮磨损环间隙、叶轮轮毂与导叶衬套间隙超标严重,如表4所示,最严重部位超标达50%左右(0.25mm),将间隙超标的叶轮磨损环、导叶衬套进行了更换;逐一处理修复以上缺陷后,将该泵按照标准及规范要求回装。

图6 汽动给水主泵联轴器发生严重磨损、配合松动

表4 叶轮进口颈部与叶轮磨损环间隙、叶轮轮毂与导叶衬套间隙

5.2 故障处理效果检查

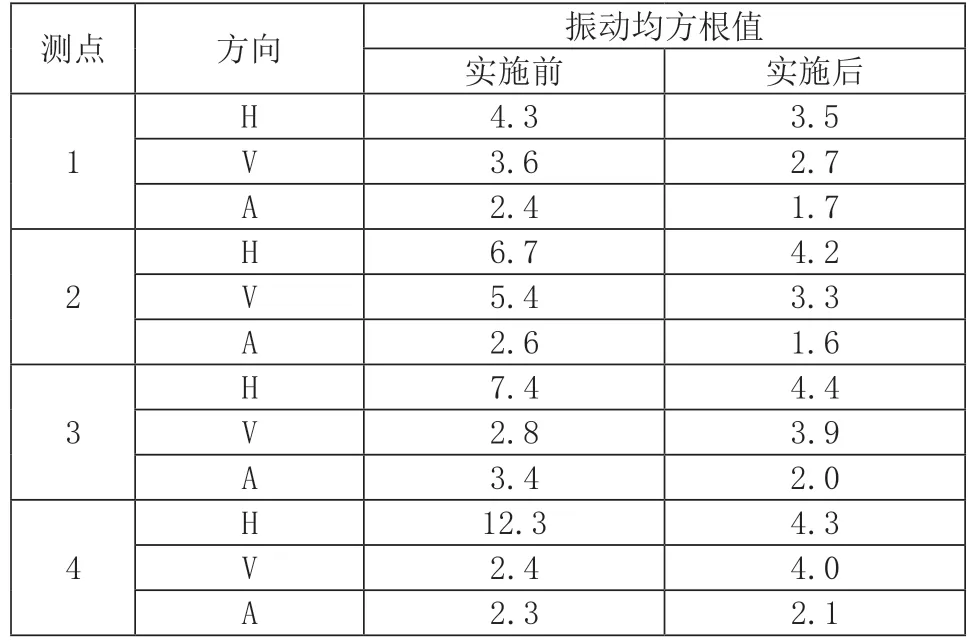

对策实施后,对汽动给水主泵再次进行了振动采集,振动情况统计如表5所示。可见对策实施后,汽动给水主泵振动超标缺陷得到了解决,且未发生因振动超标导致的设备跳闸、损坏及负荷受限事故,使得设备运行时的振动状态保持在正常范围内,保证了重要水泵的安全运行,提高了重要水泵的运行可靠性。

表5 水泵振动情况调查统计表

6 结语

通过对某热力发电厂存在异常振动的汽动给水主泵的详细振动信号进行采集分析,得知引起汽动给水泵异常振动的可能原因为为轴系不对中和局部共振。针对诊断出的问题对汽动给水主泵存在故障的部位进行检修,最终使得汽动给水主泵异常振动的问题得到解决,保证了水泵的安全运行。间接证明了对于较为大型的水泵设备故障,使用“振动分析”方法诊断故障问题的可靠性,为同类型泵的故障诊断和处理提供有益借鉴。