GCr15轴承钢大方坯二冷工艺评估与优化

董文清,李明,陶镳,李翔,张健博,高江

(南京钢铁股份有限公司研究院,江苏 南京 210035)

引言

轴承是机械设备中的关键零部件,主要用于轿车、高速铁路、风电等工业领域[1]。近年来,我国轴承钢产能不断扩大,年产量可达400万吨,主要为棒线产品。截止2021年,中信特钢、中天和本钢三家钢铁企业的轴承钢产量占到全国总产量的58%,北满、沙钢、南钢等企业轴承钢产量也逐年增加,中国已成为全世界最大的轴承钢生产国。

连铸是制约轴承钢品质提升的关键工序之一。在连铸二冷区,喷嘴喷水冷却是连铸坯的主要冷却方式,喷淋水量分布对连铸坯凝固冷却的不均匀性影响显著,最终影响轴承钢连铸坯的品质。因此,借助连铸喷淋检测设备,学者开展了针对二冷区喷淋水量分布不均匀性的研究[2-6],通过优化喷嘴选型、喷嘴配置等方法来改善连铸坯的冷却不均匀性。采用减少铸坯角部喷淋水的方法可提高铸坯角部温度,以避免铸坯在经过弯曲/矫直段时落入第三脆性温度区,并减小铸坯横向温差,使铸坯横向温度分布更加均匀[7]。

本文依据某钢厂250 mm×300 mm GCr15轴承钢大方坯连铸生产工艺,运用自主研发的连铸喷淋检测系统,对连铸机二冷各段水量分布进行了检测分析,并建立了考虑喷嘴实际水量分布的凝固传热数学模型,探究了喷嘴布置方式对连铸坯凝固冷却行为的影响,通过优化喷嘴布置方式提高了GCr15轴承钢连铸坯质量,减少了铸坯裂纹的发生率。

1 喷淋水量分布测试方法与结果

1.1 水量分布测试方法

图1所示为自主研发的连铸喷淋测试平台示意图。喷淋测试系统由气/水源装置、调压阀组、电器控制柜和综合机械平台四部分组成。测试喷嘴水量分布时,将喷嘴安装在喷淋架上,依据连铸实际工况调整喷嘴的喷淋距离、水压和气压到待测值,待测试参数稳定后,开启水量分布测试模式,集水装置以3 mm/s的移动速度通过喷嘴的喷淋范围。最后,对集水装置进行拍照,并运用该系统检测软件来识别水柱高度。以水柱高度表征喷淋水量分布,如图2所示。

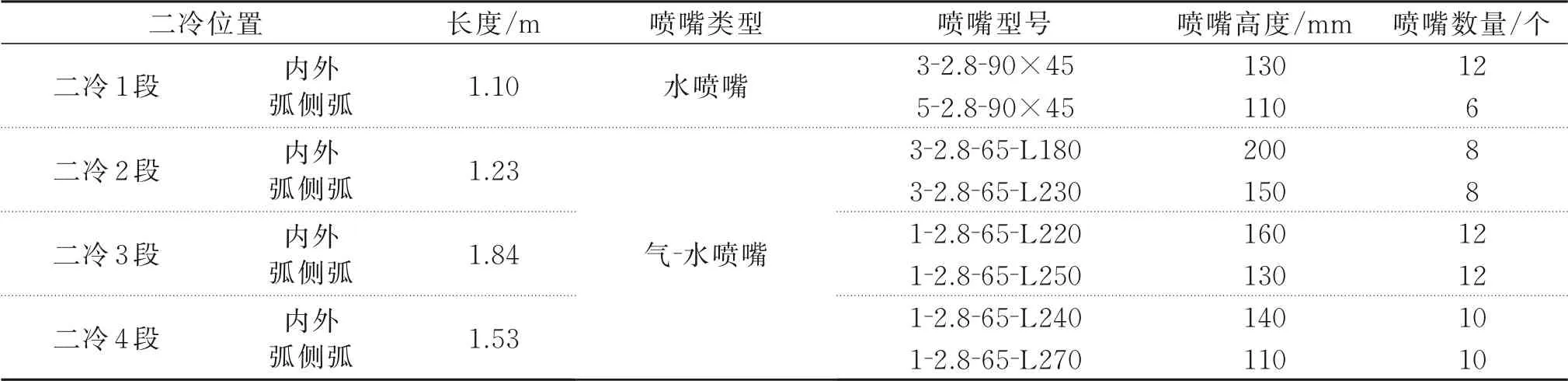

水量分布测试过程中,采用一排透明的玻璃管收集水量,玻璃管的内径和外径分别为10 mm和12 mm。该集水机构由伺服电机控制,可前后移动,精度可达0.1 mm。在集水机构前方配备有照相机,用以拍摄集水管的照片,并通过分析软件获得喷嘴水量分布。最终,以水柱的高度表征水量分布情况。具体的喷嘴测试工况如表1所示。由表1可知,连铸机二冷1段采用水喷嘴冷却,二冷2~4段采用气-水喷嘴冷却,在二冷各段内外弧和侧弧采用不同型号的喷嘴。

表1 连铸机喷嘴配置情况

1.2 水量分布测试结果

图3所示为现行连铸生产工况下二冷各段喷嘴水量分布。图中横坐标表示距铸坯表面中心的距离,纵坐标表示铸坯表面各位置处的喷淋水量占总水量的比例。图3(a)为二冷1段内弧“双喷嘴”布置方式下的水量分布测试结果。由图3(a)可知,二冷1段内弧水量分布呈明显的“三峰”形特征,沿铸坯宽面方向水量分布严重不均匀,铸坯中心区域(36 mm宽度)水量占比可达41.7%,该布置方式易造成较大的铸坯表面横向温差,会增大铸坯的裂纹发生率。由图3(b)可知,二冷1段侧弧水量分布呈“双峰”形特征,对称性也较差,但由于其边部水量少,较二冷1段内/外弧要好。由图3(c)~(f)可知,二冷2~4段水量分布对称性较好,整体呈现喷淋中心水量多、边部水量少的分布特征。

2 连铸凝固传热数学模型

2.1 连铸工艺参数

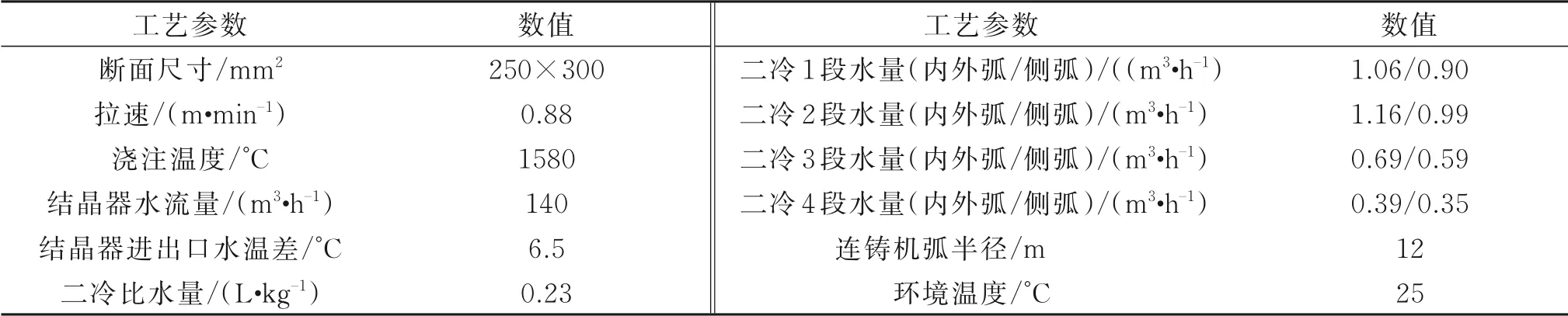

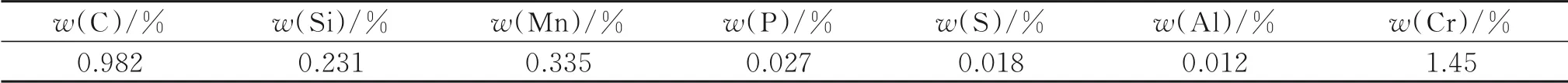

某钢厂生产的断面尺寸250 mm×300 mm GCr15轴承钢大方坯,其连铸工艺参数如表2所示。根据表2所示工艺参数,建立凝固传热数学模型,用于分析连铸坯的热行为。采用切片法建立凝固传热数学模型。为简化计算,计算域为连铸坯横截面尺寸的四分之一,即150 mm×125 mm×12 mm。模型建立过程中考虑了铸坯圆角,圆角半径为4 mm。GCr15轴承钢主要化学成分如表3所示。

表2 GCr15轴承钢主要连铸工艺参数

表3 GCr15轴承钢主要化学成分

2.2 模型建立与校正

为了简化凝固传热数学模型,在保证模拟结果相对准确的前提下,做出以下假设:(1)忽略拉坯方向传热以及结晶器弯月面处的传热;(2)忽略结晶器振动对传热的影响;(3)对流传热等效为传导传热来考虑,且随钢液状态的改变而变化;(4)钢的固相率、密度、导热系数等热物性参数仅随温度变化,且为各项同性;(5)在内弧、外弧和两个侧弧,铸坯表面传热条件一致。

铸坯的凝固传热简化为二维非稳态传热,其传热微分方程为:

式中CP,eff表示有效比热,J/(kg·K);λeff表示有效导热系数,W/(m·K);ρ表示钢的密度,kg/m3;T表示钢的温度,K;τ表示模型的计算时间,s;x,y分别表示沿铸坯宽度和厚度方向距离其中心的距离,m。

在模型中,潜热对糊状区钢液凝固传热的影响并入有效比热,并采用热焓表示,如下式所示:

式中CP表示真实比热,J/(kg·K);Lh表示潜热,J/kg;H表示热焓,J/kg;fs表示固相率。

结晶器内沿拉坯方向不同位置的热流密度如下式所示:

式中qa表示结晶器平均热流密度,W/m2;qm表示结晶器热流密度,W/m2;Cw表示冷却水的比热容,J/(kg·K);Wm表示结晶器水流量,kg/s;ΔT表示结晶器进出口水温差,K;Seff表示结晶器铜板的有效面积,m2;b表示结晶器相关系数,W/(m2·s1/2);v表示拉速,m/s;Lm表示结晶器有效长度,m;L表示距弯月面距离,m。

连铸二冷区的边界条件分析如下:根据测量的喷淋水量分布将模型计算域对应的铸坯内/外弧划分为12个区域,其中,靠近角部的区域宽度为18 mm,其它区域宽度为12 mm;将模型计算域对应的铸坯侧弧表面沿宽度方向分为10个区域,其中,靠近角部区域宽度为17 mm,其它区域为12 mm。不同区域根据检测的水量分布数据,采用不同的传热系数。二冷1段和二冷2~4段的传热系数与各区域水流密度之间的函数关系分别如下式所示:

式中hf为二冷1段传热系数,W/(m2·K);hk为二冷2~4段传热系数,W/(m2·K);W为水流密度,L/(min·m2)。

在空冷区,假设钢液在结晶器弯月面的初始温度为浇铸温度。铸坯传热方式比较简单,主要为辐射传热,具体表述式为:

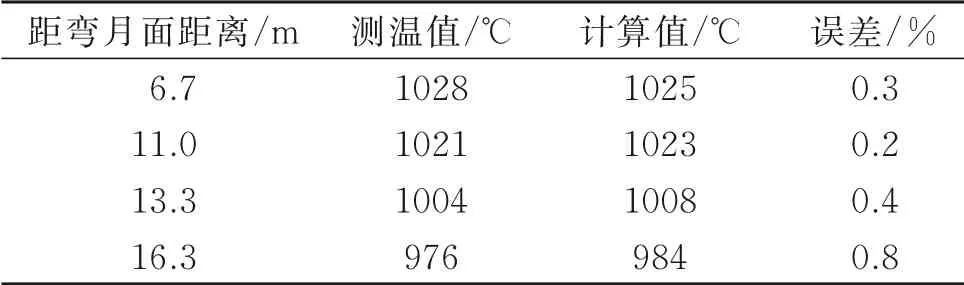

最后,采用高温红外测温仪对所建凝固传热数学模型进行校正,为了确保测温结果的可靠性,测温时仪器垂直于铸坯表面,且取多次测温结果的最大值作为最终结果。测温位置以及测温结果如表4所示。

表4 GCr15轴承钢连铸测温值与计算值

精准热物性参数的获取是提高凝固传热数学模型的关键。根据钢种成分,采用JMatPro软件的热力学数据库对轴承钢GCr15的热物性参数进行计算,结果如图4所示。在结晶器内,受来自浸入式水口初始流动和结晶器电磁搅拌的影响,钢液流动相对强烈,对流传热所占比例较大。为了考虑钢液流动对传热过程的影响,在结晶器内,液相的导热系数扩大3倍,固相的导热系数不变,糊状区的导热系数随温度线性变化。

3 结果分析与讨论

3.1 喷嘴喷淋水量分布对连铸坯热行为的影响

对GCr15轴承钢连铸过程特征位置的温度进行计算,结果如图5所示。在连铸过程中,连铸坯表面回温速率和矫直区角部温度对连铸坯质量有重要影响[8-9]。由图5可知,铸坯表面最大回温发生在空冷区的初始位置,回温为47.1℃/m,满足冶金准则约定的回温≤100℃/m的控制要求;铸坯在矫直区角部温度处于743~780℃之间,部分落入其第三脆性温度区间内(≤765℃),增加了角部裂纹的发生率。此外,在二冷1段,铸坯表面横向温度波动最大,角部温度最低,二冷1段入口处铸坯表面横向最大温差为440.5℃,二冷1段出口处,铸坯表面横向最大温差降至92℃。

可见,由于现工况下二冷区1段内弧采用了“双喷嘴”布置方式,水量分布呈明显的“三峰”形特征,致使沿铸坯宽面方向水量分布极不均匀,铸坯横向温差大。尤其是分布在铸坯角部两侧的水量峰值会大大降低该区域温度,进而使其落入第三脆性温度区,增大裂纹的风险。因此,需从喷嘴配置方面进行合理优化,以改善铸坯的冷却不均匀性。

3.2 连铸冷却工艺优化

综合上述分析,本研究提出将二冷1段内/外弧“双喷嘴”调整为“单喷嘴”的布置方法,如图6所示。对喷嘴布置优化前后二冷1段末端铸坯内弧中心横向温度分布进行计算,结果如图7所示。由图7可知,二冷1段内/外弧喷嘴布置方式优化后,铸坯表面横向温度波动减小,横向最高温度较喷嘴布置方式优化前降低52℃,横向最大温差值由296℃降低至122℃;此外,铸坯表面中心和角部温度较喷嘴布置优化前分别升高101℃和144℃,铸坯角部冷却强度降低,横向温度波动相对平缓。同时,温度提高后铸坯的热塑性也得到改善,有利于降低角部裂纹发生率。

喷嘴配置优化前后铸坯内弧中心温度如图8所示。由图8可知,二冷1段内/外弧喷嘴布置方式改变后,铸坯内弧表面中心在二冷1~2段温度波动降低,最高温度由957℃升高至1023℃;最低温度也由893℃升高至922℃,铸坯纵向冷却不均匀性得到改善。此外,铸坯角部温度在整个连铸二冷区得到提升,二冷1段末角部温度达到最大,为942℃,较喷嘴布置方式改变前提高了144℃。

综上所述,在保持二冷各段配水量不变的情况下,将二冷1段由“双喷嘴”改为“单喷嘴”,可降低铸坯表面中心在二冷1~2段纵向温度波动和在二冷1段的横向温度波动,同时提高了二冷区内的铸坯角部温度,铸坯的“纵-横”冷却不均性同时得到改善,有利于降低其裂纹敏感性,提高连铸产品质量。采用新的喷嘴配置优化方案后,连铸坯表面裂纹发生率大大降低,此外,统计了喷嘴配置优化后24炉GCr15轴承钢的低倍评级数据,铸坯内裂纹等级在0.5级以内的合格率由76%提高至92%,改善效果明显。

4 结论

(1)对二冷各段喷淋水量分布进行了测试,结果表明,二冷1段内/外弧喷嘴水量分布呈明显的“三峰”形特征,沿铸坯宽面方向水量分布严重不均匀,该布置方式易造成较大的铸坯表面横向温差,会增大铸坯的裂纹发生率。

(2)本文提出将二冷1段内/外弧“双喷嘴”调整为“单喷嘴”的布置方法。喷嘴布置方式调整后,铸坯表面横向温差大大降低,由296℃降低至122℃;此外,铸坯表面中心和角部温度较喷嘴布置优化前分别升高101℃和144℃,温度提高后铸坯的热塑性也得到改善。

(3)调整喷嘴布置方式是改善连铸坯冷却不均匀的重要手段,对于改善连铸坯质量尤为重要。