全循环干馏炉内油页岩颗粒流动规律

周思凯, 陆浩, 潘卢伟*, 戴方钦, 郭悦

(1.钢铁冶金及资源利用省部共建教育部重点实验室, 武汉 430081; 2.高温材料与炉衬技术国家地方联合工程研究中心,武汉 430081)

油页岩又称油母页岩,是一种高灰分的固体可燃有机矿产,经过低温干馏后可获得碳氢比类似石油的页岩油和高热值的热解气,被认为是重要的石油补充能源[1-2]。中国油页岩资源丰富,目前探明储量最多的是吉林、广东、辽宁、新疆等地,总量约为9 780亿t,可转化为约610亿t页岩油,储量仅次于美国、巴西和爱沙尼亚,开发前景广阔[3-7]。目前,世界上对油页岩资源的利用方式主要有干馏炼油与燃烧发电两种。工业化运行的油页岩干馏技术主要包括气体热载体干馏技术和固定热载体干馏技术:气体热载体干馏炉通常使用高温燃烧气或再加热的页岩干馏气对油页岩进行加热干馏;固体热载体干馏炉通常使用页岩半焦燃烧后产生的高温页岩灰对油页岩进行加热干馏。

全循环干馏炉属于气体热载体干馏工艺:油页岩物料自炉顶加入,在重力作用下不断下降,从炉体中部和底部通入的气体热载体在上行过程中与油页岩进行换热;油页岩被加热到一定温度后发生热解反应生成油气混合物和半焦;油气混合物同循环热载体一起从炉顶排出,进入后处理工序得到页岩油和干馏气;半焦被冷却后自干馏炉底排出。全循环干馏炉中的颗粒流动规律是影响气-料换热的重要因素之一,对提高干馏炉热效率和收油率有重要意义。油页岩干馏炉中物料运动行为的研究方法大致有两种:物理实验与数值模拟。韦庆文等[8]采用离散单元法(discrete element method,DEM)模拟了二组元颗粒体系在有扰流件情况下,回转干馏炉的流动与混合,研究表明较大的终末卸料角有利于抛洒更多的颗粒,有利于颗粒的增混,但干馏炉耗能最快;华泽嘉[9-10]等利用数值模拟的方法,研究了固定床和气体热载体干馏炉的油页岩干馏过程,其中对固定床干馏过程的研究验证了上部颗粒干馏进程慢的原因,对干馏炉的研究提出一种新的布气方式,结果为开发大容量气体热载体干馏炉提供了理论依据;Wang等[11]提出了一个综合传热模型,深入分析了颗粒物理参数和操作条件对加热时间、热速率和热交换特性等的影响,研究表明颗粒-流体-颗粒之间热传导产生的热流占据66%~71%,颗粒-颗粒的辐射热流次之,颗粒-颗粒之间的热传导最小,仅占6%~7%。

前人对采用固体热载体工艺的回转炉内颗粒流动进行了详细描述,但关于油页岩颗粒在气体热载体干馏竖炉中流动特性与规律的研究则相对较少,全循环干馏炉作为国内3种大规模工业化运用的油页岩干馏炉之一,日处理量可达300 t以上,探明全循环干馏炉内的颗粒流动规律有助于了解大容量气体热载体干馏炉的干馏过程,也可为后续大容量油页岩干馏炉的开发和应用打下了基础。因此,现采用离散单元法建立中国自主研发并大规模工业化应用的300 t/d全循环油页岩干馏炉三维数学模型,同时基于相似原理搭建比例为1∶6的全循环干馏炉半周冷态模型,对干馏过程中的颗粒流动行为进行系统研究,旨在更好地了解油页岩干馏过程,对油页岩气体热载体干馏炉的开发和工业应用提出合理有效的操作方法和优化方案。

1 研究方法

1.1 颗粒运动DEM模拟

离散单元法是研究粒子运动的有效工具,从单个颗粒的受力入手,动态跟踪每个颗粒的运动轨迹,能实时计算任意形状颗粒的接触力并根据牛顿第二定律计算所受合外力,实时更新颗粒群的位置与速度[12-15]。油页岩在干馏炉中的运动属于密集型的颗粒运动[16],本文研究采用更符合情况的软球模型进行运动分析[17]。

颗粒在模型内运动过程中,主要受到颗粒与颗粒、模型内外壁面以及流体之间的接触力,根据对颗粒运动的影响,可分为法向接触力(F1,ij),切向接触力(F2,ij),法向、切向方向的阻尼力(F3,ij、F4,ij),此外还受切向力产生的力矩(Tij)与滚动摩擦力矩(Mij)的作用。根据对竖炉气固两相流特征的研究[16],填充床中气体的存在对固体颗粒的流动影响很小,所以模型中忽略了颗粒与气体热载体之间的力[18-20]。

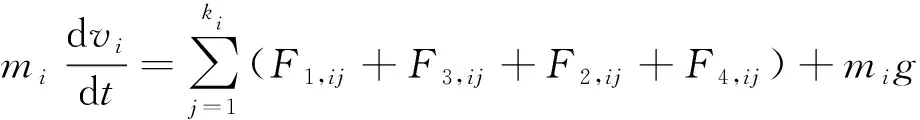

根据牛顿第二定律得到颗粒i的运动方程:

(1)

(2)

式中:mi、Ii、vi、ωi和ki分别为质点i的质量、旋转惯性、平移速度、质点的旋转速度以及质点i接触的质点总数,质点所受力和力矩如文献[18-20]所示。

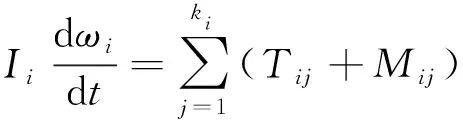

模拟的干馏炉是中国自主研发的300 t/d的全循环油页岩干馏炉[21],目前已在新疆吉木萨尔石长沟油页岩干馏基地大规模工业化运行,结构如图1所示;模型与干馏炉实际尺寸比为1∶1。

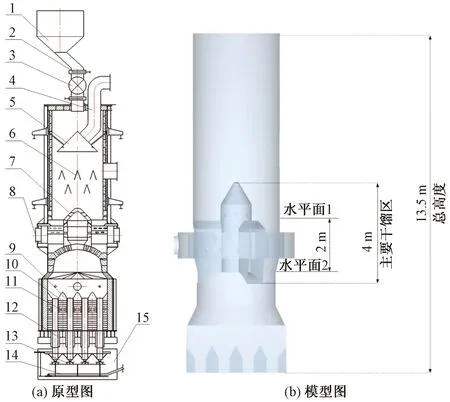

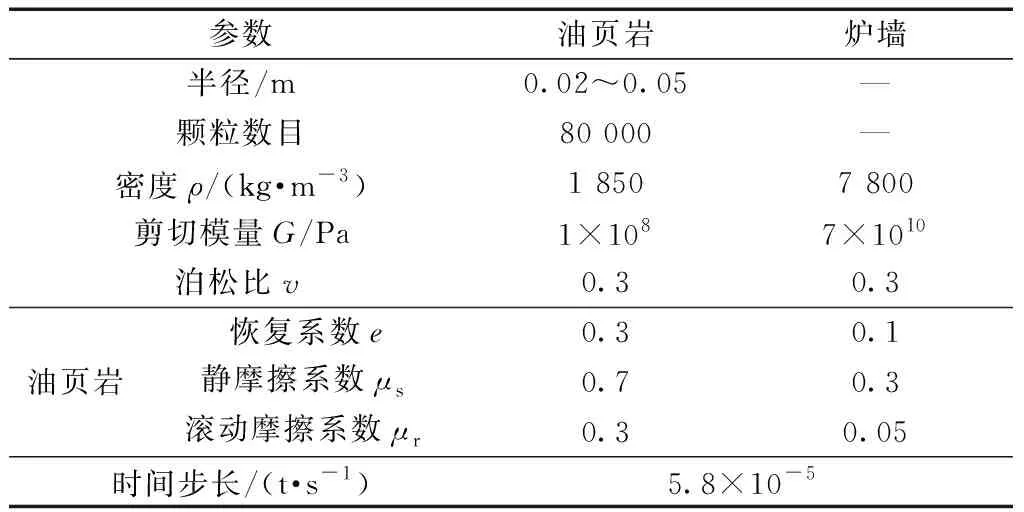

为了简化数学模型:①忽略了干馏过程中油页岩及半焦的热解破碎;②使用简易卸料装置来代替原型中的排料机;③颗粒由离散元法软件中颗粒工厂生成;④用球体代替油页岩颗粒,球体的尺寸在油页岩颗粒的基础上适当放大。表1是颗粒和气体全循环干馏炉的材料特性和模拟条件[22],表2中的粒子数是模拟正式开始后添加的粒子总数。表2中列出了油页岩颗粒之间、油页岩颗粒与炉壁之间的恢复系数、静摩擦系数和滚动摩擦系数。

1为给料系统;2为阵伞;3为炉体;4为预热段;5为干馏气体引出 管;6为人字形挡板;7为热瓦斯进口;8为鼎形装置(阿西结构); 9为冷瓦斯进口;10为花墙;11为冷却水套;12为排焦通道; 13为排焦装置;14为水池;15为刮板运输机图1 全循环干馏炉示意图Fig.1 Schematic diagram of full cycle retort

表1 材料的特性和模拟参数

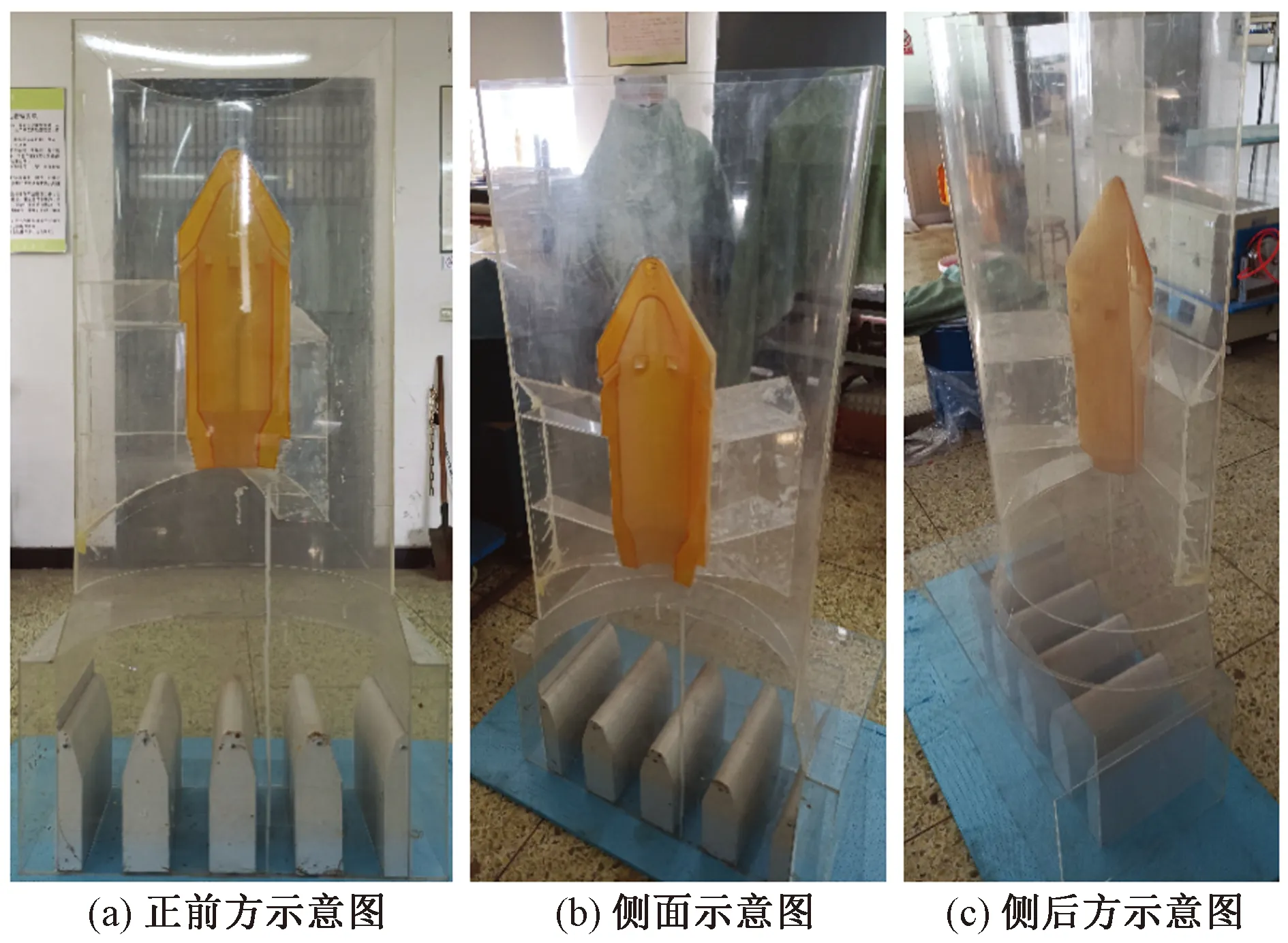

1.2 物理模拟试验

基于相似原理搭建的半周冷态物理实验装置如图2所示,实验模型与实际模型比例为1∶6。本文以黄豆作为模拟物料,研究各种炉型结构对颗粒流动的影响。参考奥钢联熔融还原炼铁(coal reduction extreme,COREX)预还原竖炉以及高炉冷态实验的相关文献[23-26]实验过程中,从顶部填入相应高度的填充床后,开始在底部匀速排料,并不断在顶部填入物料颗粒,维持料柱的高度稳定,当观察到干馏炉内颗粒流动状态不发生变化时,在顶部加入一层厚度均的示踪颗粒,并开始计时,每隔一段时间(1 min)拍照,记录示踪颗粒的位置,在示踪颗粒运动至排料出口时,实验结束。实验用黄豆物料的物理性质如表2所示。

图2 干馏炉物理模型图Fig.2 Physical model of retort

表2 填充颗粒性质

2 结果与分析

2.1 中心柱与阿西结构对物料运动的影响

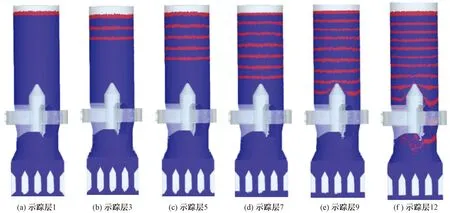

油页岩物料在全循环炉内的流动情况如图3所示,红色示踪物料流动轨迹表明,颗粒从炉顶降落到中心柱顶部的过程中,运动流型从“一”形逐渐变成中心凹陷的“V”形。这是因为边壁效应的影响,颗粒与炉壁之间的摩擦力使靠近炉壁区域的颗粒下降速度小于炉膛中心区域的物料流动速度,使同一水平面上的物料在下降过程中沿炉膛半径方向向中间微微凹陷。应伟峰[27]用大米和塑料颗粒模拟了COREX竖炉(模型直径40 cm)内的物料流动状况,结果表明,竖炉内中心区域(径向10~30 cm)的下料速度约为20 cm/h,而边壁区域(径向0~10 cm和30~40 cm)的下料速度呈2~20 cm/h的线性分布,且越靠近壁面下料速度越慢。Zhou等[28]和Zhang等[18]还发现,由于下行过程中颗粒与炉壁的摩擦,竖炉内颗粒流型呈现出明显的“扁平”到“U”形的型面演化。当物料靠近中心柱上部区域后,受到中心柱锥形区域的阻滞,中心柱上部速度减小,两侧下降速度快,运动流型变为“W”形。

图3 全循环干馏炉中的颗粒流型Fig.3 Particle flow pattern in the gas full circulation retort

随着颗粒继续流动,在接近阿西结构时,红色示踪颗粒与蓝色填充颗粒发生混合,流线型出现散乱,示踪颗粒被3个阿西结构分为三部分,在干馏段中部区域以不规则的“V”形移动到冷却段。图4为油页岩物料在干馏段不同高度的横截面分布图。图4(a)为示踪料“V”形底部,图(b)为示踪料“V”形顶部,可以清楚看出物料在炉内不同高度的分布情况。为了验证所建立数学模型的准确性,基于相似原理,在搭建的300 t/d全循环油页岩干馏炉物理模型上进行了颗粒流动物理模拟实验。黄豆颗粒在物理模型内的随时间流动的轨迹如图5所示。通过对比可以发现,物理模拟流动结果与数值模拟流动结果基本一致。不同的是,由于物理模型预热阶段的高度相对DEM模型(原始模型)较短,黄豆颗粒在预热段流动过程中,两侧壁面的摩擦作用体现不明显,大豆流型在物理模型上部没有明显的凹陷。观察图5(d)与图5(e),由于干馏段阿西结构的阻滞作用,在结构上方,观察到两个反着的“√”形。图5(f)表明颗粒流经中心柱与阿西结构区域时,颗粒发生明显的掺混,与模拟结果符合。

图4 物料颗粒在不同高度截面上的分布图Fig.4 Distribution diagram of material particles on different height sections

图5 全循环干馏炉1∶6冷态模型中大豆的流动规律Fig.5 Soybean flow pattern in the 1∶6 cold model of gas full circulation retort

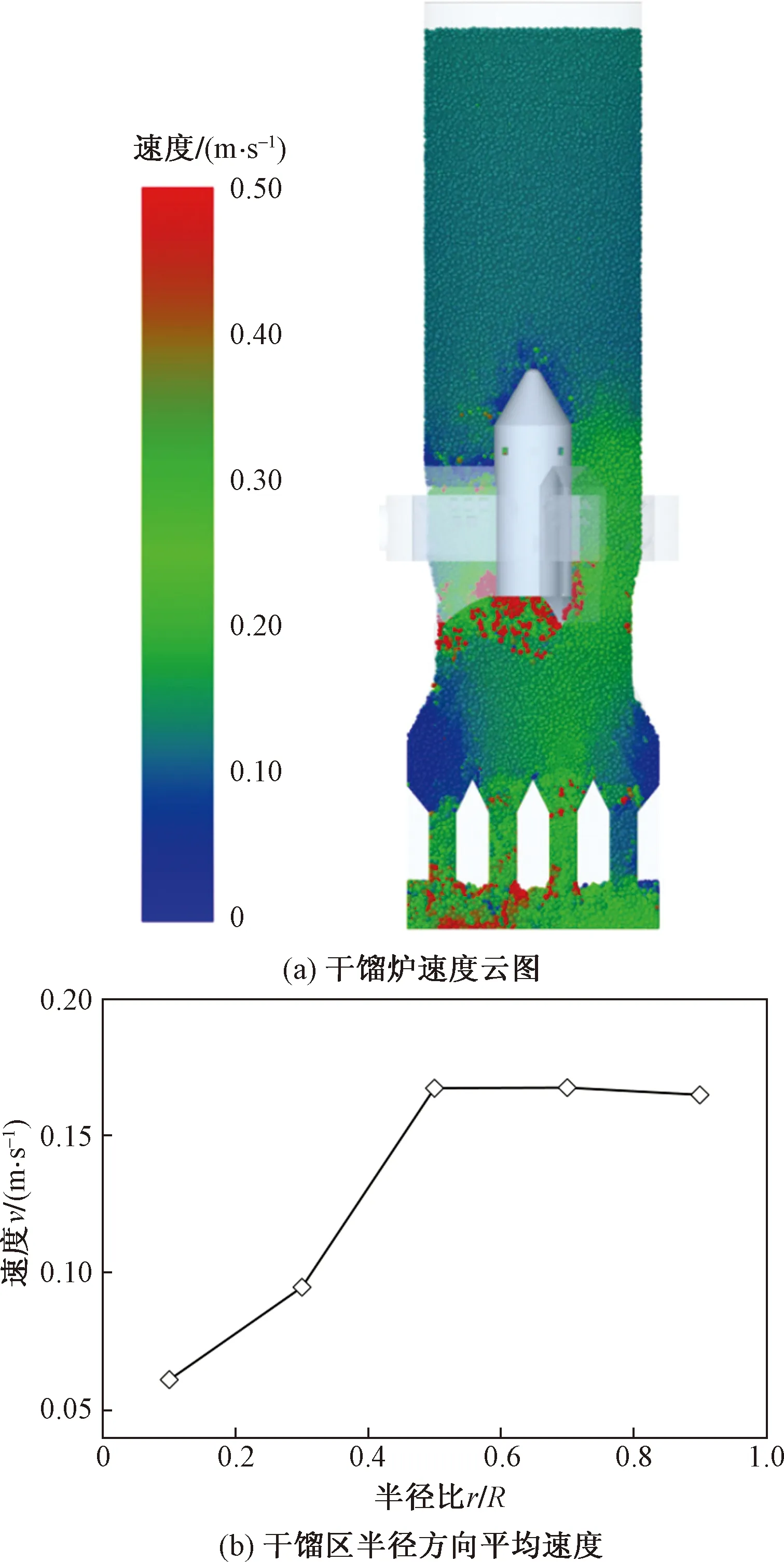

图6 炉内速度分布Fig.6 Velocity distribution in retort

2.2 炉内速度分布

图6(a)为干馏炉速度云图。颗粒在预热段速度均匀,流动保持平稳。流动至干馏段上方时,中心柱与阿西结构顶端颗粒流动变慢,在紧贴顶端表面,形成一个速度接近于0的“停滞区”。图6(b)为干馏段半径方向上平均速度,越接近中心柱速度越小。这是由于锥型顶端的阻滞作用,导致环绕其周围的区域阻力变大,流动变慢。流动至干馏段的中部时,流动速度增大,到达中心柱底端时,流动速度进一步增大。中心柱与阿西结构的支撑作用造成了干馏段疏松多孔的结构,颗粒在此阶段流动加快,中心柱底端的空隙是一个适合颗粒快速滑移的空腔,颗粒的流动速度进一步增大。在实际干馏过程中,气体热载体自环形通道流入与油页岩颗粒进行换热,干馏段疏松多孔的结构适应了气体了高速流动,颗粒与气体发生剧烈的掺混,极大地增加了颗粒的换热面积,提高了干馏炉的工作效率。颗粒流经冷却段出口时,在两侧冷却段的上方,出现了颗粒停止流动的死料区,模拟所用排料装备是右侧单向出料,左上方的死料区面积较大,一些极端情况下物料发生黏结,会使死料区进一步扩大,影响颗粒的正常顺行,造成冷却段出口堵塞。

2.3 炉内相互作用力分布

颗粒间的相互作用力会影响竖炉的正常工作。图7(a)展示了炉内相互作用力的大小及分布,预热段内相互作用力随深度不断增加,中下部干馏段内作用力相反降低。干馏段中心柱与阿西结构体现了良好的支撑与分流作用,一方面减小预热段颗粒流动速度,保证颗粒有足够的预热时间,另一方面,3个阿西结构使颗粒流动分散,再加上干馏段颗粒流动速度加快,掺混进一步加剧。炉内颗粒在预热段的减速与干馏段的加速和掺混流程之间有序进行,图7(b)为相互作用力概率密度分布,炉内相互作用力大小主要在0~200 N,1 000 N以下约占90%,在干馏炉结构面可承受载荷范围内。

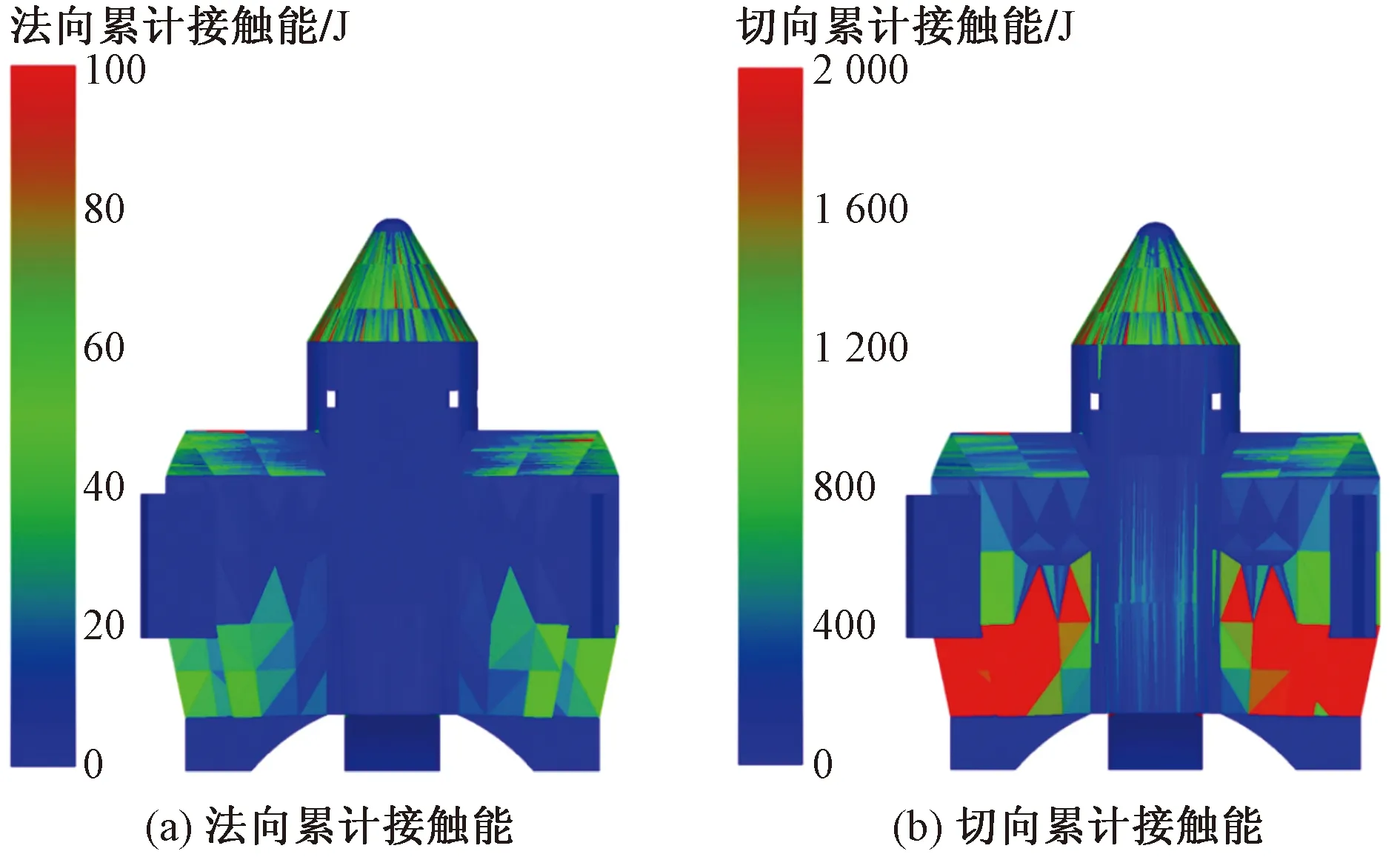

2.4 炉内磨损分布

实际工作中,颗粒与壁面的摩擦会导致干馏结构的磨损,3个阿西结构与耐火砖制成的中心柱是干馏炉内重要的承重结构,因此分析炉内磨损情况很有必要。DEM中的相对磨损模型基于颗粒与壁面的相对速度和作用力,可以计算分析模拟过程中受到的冲击与磨料的磨损区域。累积接触能在中心柱和阿西腿结构上的分布如图8所示。法向累计接触能较小,切向累计接触能较大且集中在阿西结构下部。由前文可知,干馏段结构疏松,颗粒流动速度较快,实际干馏中,气体热载体会与油页岩颗粒发生掺混换热,磨损情况会更严重,生产中应对该区域的炉壁和干馏结构的磨损情况保持关注。表3为法向累积接触能与切向累积接触能的大小,切向累计接触能远大于法向累计接触能,证实磨损主要受颗粒流动摩擦的影响,与颗粒流动速度密切相关。

3 结论

(1)全循环干馏炉内流型呈现“一”字形→波浪形→“W”形→不规则“V”形的演变过程。颗粒与炉墙壁面的摩擦使流型沿半径方向呈现波浪形,中心柱的阻滞使流型进一步变为“W”形,阿西结构使颗粒之间加速混合,流型变为不规则“V”形;炉内结构影响了颗粒的均匀下降,有利于干馏过程的进行。

(2)中心柱与阿西结构对颗粒的承载作用,使其上部一部分颗粒速度降低接近于0;干馏段颗粒流动速度增大,促进了颗粒上下层的混合。在两侧的冷却段上方,对应干馏炉冷却段的4个顶角,出现了颗粒不流动的死料区,可能会使物料发生黏结,影响干馏炉的正常运行。

(3)物理模拟实验结果与DEM模拟结果吻合较好,有所不同的是,物理模型预热阶段高度比较短,颗粒没有下降足够的距离,黄豆流型没有明显的凹陷。

(4)干馏炉内相互作用力较大的区域集中在中心柱与阿西结构的上方,而在干馏段的中下部形成一个结构疏松,有利于气体热载体流动换热的区域,炉内结构对干馏过程有明显促进作用。

(5)颗粒与壁面的摩擦会造成炉内承重结构的磨损。磨损主要发生在中心柱上部和阿西结构的中下部,切向累积接触能远大于法向累积接触能,流动摩擦是磨损的主要原因。

图7 炉内相互作用力分布Fig.7 Distribution of interaction force in retort

图8 炉内磨损分布Fig.8 Wear distribution in retort

表3 法向累积接触能与切向累积接触能的大小