铝缆线燃烧痕迹宏细观特征

周楠, 蒋敬, 方雨, 陶秋辰, 唐一菁

(1.南京森林警察学院刑事科学技术学院, 南京 210023; 2.南京理工大学化工学院, 南京 210094; 3.安徽弘雷金属复合材料科技有限公司, 宣城 242000)

随着生活和工业用电负荷的不断增大,由生产、生活用电而导致的电气火灾呈现出多发趋势。电气火灾是由电气设备或电气线路自身故障、诱发故障或使用不当而引发的火灾[1]。电气火灾一旦发生,严重威胁人民的生命安全和财产安全,所以对其性质的确定(意外事故或案件)具有重要的意义。在此过程中,火灾现场燃烧痕迹的勘验在对其性质的确定中发挥着重要的作用。在火灾现场燃烧痕迹中,除了由电气原因直接产生的燃烧残留物外, 由非电气原因引起的火灾在发生和蔓延过程中,电气设施处于火焰高温作用下,也会留下相应的燃烧残留物痕迹。火灾现场痕迹的形成是物质相互作用的客观反映,其形成与火灾的发生和发展之间存在着客观的因果关系,所以,在火灾调查中,可以通过对火灾现场痕迹的研判,分析火灾发生和发展的过程,进而为分析和认定起火点和起火原因提供重要依据[2-3]。因此,在火灾现场勘验过程中,准确地发现、提取、分析和鉴定此类痕迹物证,对于案件的快速侦破具有重要的实战意义。

早在20世纪80年代,Ettlinng[4]研究了电气火灾中铜、铝导线的燃烧过程及其特征,并比较了二者的差异。目前,关于电气火灾的研究主要针对城市电气火灾现场痕迹物证技术及其鉴定方法而开展。武魏等[5]采用扫描电镜研究了铜、铝导线的一次、二次短路熔痕和火烧熔痕的微观形貌特征,初步建立了此类电气火灾原因的判别方法;刘泽平[6]研究了火场中铝合金材料的痕迹特征,重点分析了铝合金火灾痕迹的基本特征、形成机理和现场证明作用,为此类火灾事故调查提供依据;邸曼等[7]对火场提取的铝导线金属熔融痕进行了金相组织结构研究,并结合火灾案例,对高压铝导线由于电热作用形成的熔融喷溅而引起火灾的可能性进行了分析;姜文宇等[8]通过设计试验研究了过电流故障铝导线熔痕部位与组织特征之间的关联,为准确识别铝导线发生过电流故障及溯源起火过程提供数据支持。而对于森林火灾中常见的涉架空电缆火灾而言,由于此类输电线缆电压高、通过的单位电流较低,发生火灾的几率不及城市电气火灾,但近年也呈现多发趋势,如四川凉山森林大火。此类森林火灾一旦发生,造成的自然资源损失、经济损失和生态环境破坏较城市电气火灾更为严重;同时,由于此类火灾现场物证种类较为有限,所以起火原因的判定需更为慎重。因此,对于电缆线所致森林火灾,能否正确判定起火原因、定性则尤为重要。通过文献调研不难发现,到目前为止,关于电气火灾的研究主要集中于城市电气火灾的起火原因分析、痕迹物证技术及其鉴定方法研究等方面[9-11],王华山等[12]和刘全义等[13]还分别对生物质燃烧特性以及环境压力对飞机舱内典型乘客衣物燃烧特性的影响开展了研究,而对于本文关于涉架空电缆森林火灾痕迹的研究则鲜有报道。

因此,现以铝缆线为研究对象,分为裸线和包覆聚氯乙烯绝缘层两类,通过设计并开展燃烧实验制备铝缆线燃烧样品,综合采用体视显微镜、扫描电镜对燃烧痕迹的宏观形态和微观形貌特征进行观察分析,讨论线缆规格尺寸、有无绝缘层、不同燃烧温度以及不同燃烧持续时间对燃烧痕迹宏/微观形貌的影响,为此类森林火灾的起火原因分析提供判断依据。

1 燃烧实验

为系统研究铝缆线在燃烧环境中的宏/微观痕迹特征,分析线缆规格尺寸、有无绝缘层、不同燃烧温度以及不同燃烧持续时间对燃烧痕迹形貌特征的影响,设计并开展了铝缆线燃烧实验研究。

1.1 实验材料

选用适用于高低压环境的不同规格的铝缆线,分别为裸缆线和包覆聚氯乙烯绝缘层缆线,二者具有相同的规格尺寸,其截面积分别为25 mm2和50 mm2,具体规格尺寸如表1所示。

表1 实验用不同规格的铝缆线Table 1 Aluminum cables with different specifications

1.2 实验设计与开展

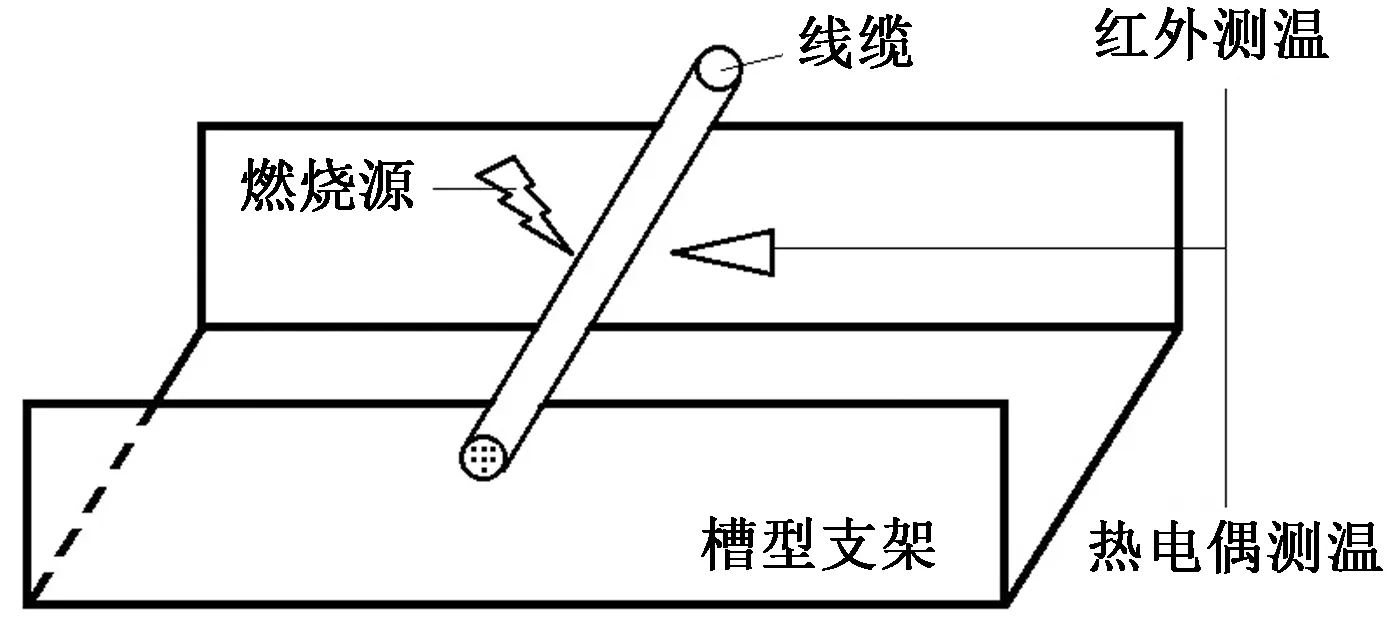

考虑到铝的熔点(约660 ℃),在前期预实验的基础上,针对不同规格的铝缆线,利用高温氧气焊枪作为燃烧源,模拟火场环境;线缆截取适当长度(约40 cm)置于槽型支架上。通过改变气体组分比例以及与缆线间的距离来控制作用区域温度的变化,进而制备不同燃烧温度下的铝缆线燃烧残留物,同时采用接触式热电偶和手持式红外测温仪对中心作用区域的温度值进行测量,获得温度随时间变化曲线。实验现场设置示意图如图1所示,燃烧实验典型工况如图2所示。

图1 实验设置示意图Fig.1 Schematic diagram of experimental setup

2 结果与分析

2.1 熔断温度研究

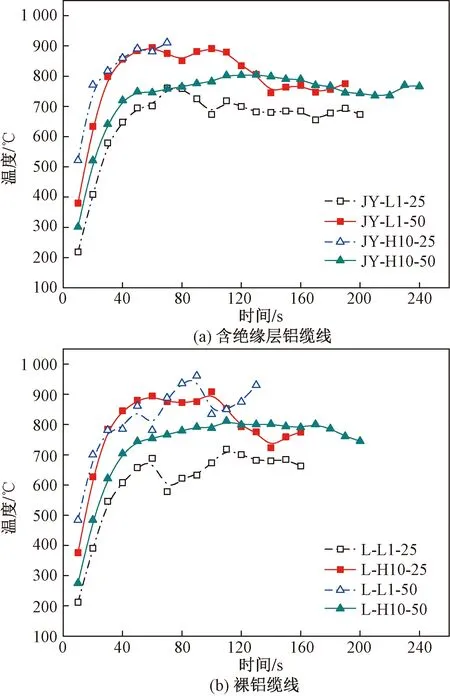

为获得不同温度火焰持续作用下铝缆线的熔断温度,并研究不同燃烧温度及其持续时间对燃烧痕迹的影响,分别采用热电偶和红外测温仪对燃烧中心温度进行连续测试,每隔10 s记录温度值,直至线缆被完全燃烧断裂。针对每种规格的铝线缆分别进行4~6组平行实验,通过对数据进行均值化处理,进而获得不同工况下平均温度随时间变化曲线,如图3所示。

从图3中可以看出,对于不同规格的铝缆线,在燃烧初期阶段(0~40 s),温度升高明显,平均提高了131.8%,此阶段主要处在温度累积阶段,温升曲线呈现出较好的线性增长趋势。当温度达到一定峰值后(700~960 ℃),铝线缆燃烧断裂,同时受到开放环境的影响,温度曲线呈现出波动变化的趋势,但随着燃烧的持续,曲线最终趋于稳定。需要指出的是,本文中对于燃烧持续时间的界定,是在实验中铝缆线燃烧断裂后继续燃烧适当时长,并进行记录,基于此讨论燃烧持续时间对铝缆线燃烧形貌特征的影响。

图2 典型实验过程Fig.2 Typical experimental process

图3 平均燃烧温度随时间变化曲线Fig.3 Curves of average burning temperature and time of aluminum cables

为进一步研究不同铝缆线在燃烧环境中的耐高温极限,在燃烧实验中,对铝缆线的燃烧熔断温度和时间进行了记录,实验数据如图4所示,不同规格铝缆线的平均熔断温度也如图4所示。通过对图4中实验数据的综合分析可以看出,几组不同规格铝缆线的熔断温度平均值均高于铝的熔点660 ℃。这主要是在铝缆线的燃烧过程中,铝线表面易生成致密的氧化铝薄膜,而氧化铝的熔点高于铝的熔点,当燃烧温度达到铝的熔点时,其外层的氧化膜还没有熔解,使铝缆线仍然处在被包覆状态,进而阻碍了铝缆线与氧气的反应,所以铝缆线的最终熔断温度高于铝的熔点[3]。

图4 不同规格铝缆线熔断温度Fig.4 Melting temperatures of aluminum cables with different sizes

综合比较图3和图4中的实验数据可以得知,对于不同类型的铝缆线(含绝缘层/裸线),不同规格裸铝缆线的平均熔断温度均略高于相应规格的含绝缘层铝缆线的平均熔断温度,平均提高了2.9%。这主要是因为绝缘层材料(聚氯乙烯)的燃点低于铝,在燃烧的过程中,火焰温度首先达到绝缘层材料的燃点并使其开始燃烧,随着燃烧的持续,绝缘层材料的燃烧为铝缆线的熔断提供了热量,并不断积蓄,此部分热量的存在加速了铝缆线的熔断,致使含绝缘层铝缆线的平均熔断温度低于裸铝缆线。

对于不同规格的铝缆线,无论是含绝缘层铝缆线还是裸铝缆线,在本文研究的4种规格缆线中,截面积为25 mm2高压铝缆线(JY/L-H10-25)的平均熔断温度最高,截面积为25 mm2的低压铝缆线(JY/L-L1-25)的平均熔断温度最低,截面积为50 mm2的低/高压铝缆线的平均熔断温度介于两者之间。总体而言,截面积为25 mm2的铝线的平均熔断温度高于截面积为50 mm2的铝线的平均熔断温度,同时,由于50 mm2的含绝缘层铝线的绝缘层厚度大于25 mm2的含绝缘层铝线,所以燃烧时间更久,也就是说线径越粗的含绝缘层铝线,达到熔点的燃烧时间就越长。

2.2 燃烧痕迹宏观特征

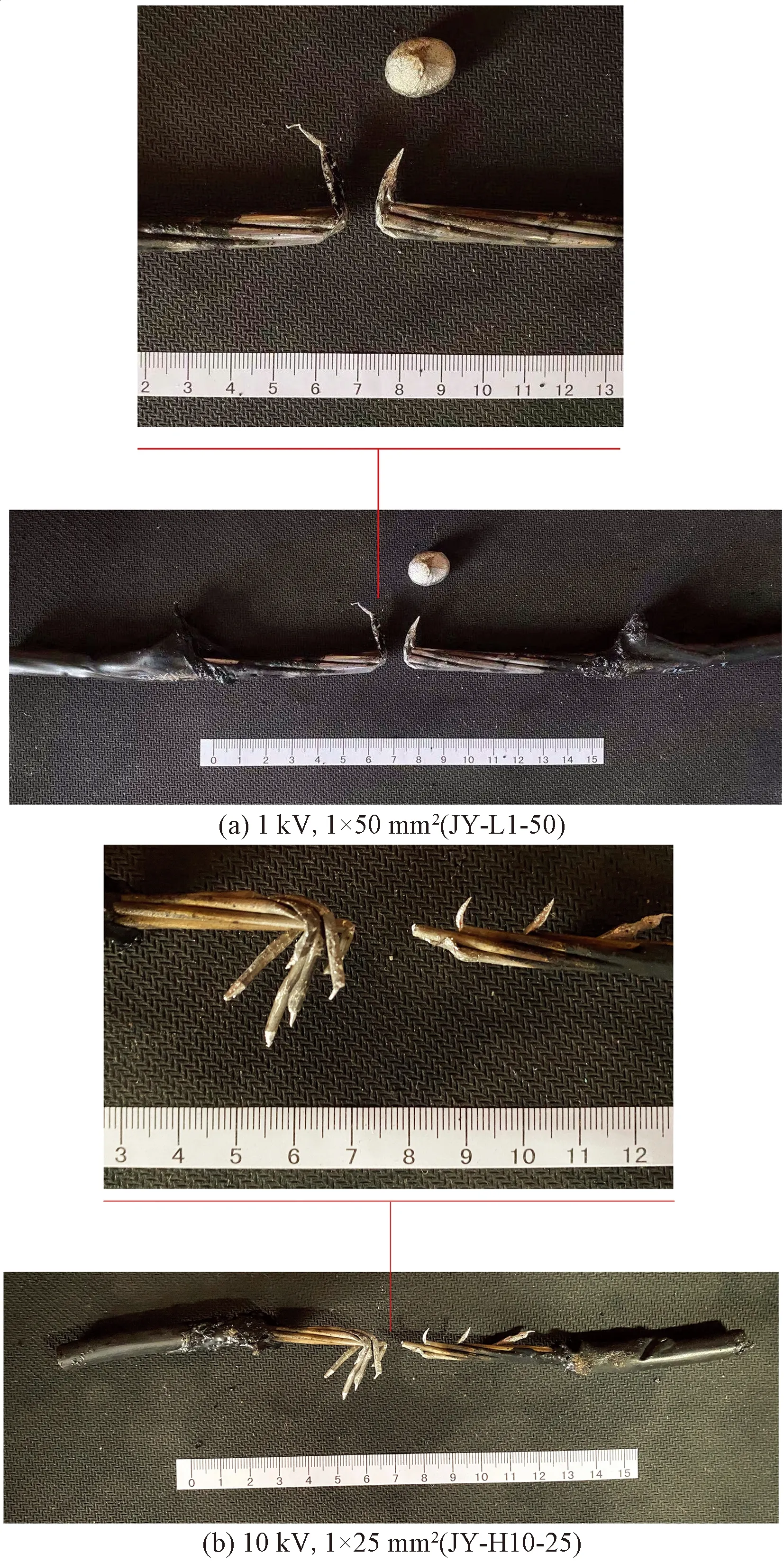

铝线在火场燃烧中形成的痕迹主要有熔化痕迹(火灾热作用下缆线、绝缘层熔化形成的痕迹)、熔融痕迹(火灾热作用下铝导线熔化形成的金属熔珠)和机械痕迹(外力作用下铝导线形成的拉断或折断痕迹)[14]。通过对实验过程观察可得,铝缆线在燃烧过程中发出耀眼白光,其在空气中燃烧生成氧化铝,附着在铝线表面,随着持续加热,最终熔断。在电气火灾中,铝缆线在高温作用下易形成熔珠,如图5(a)所示。燃烧形成熔珠体积一般较大,其直径通常为铝线线径的1~3倍[14-15],其表面较光滑,具有金属光泽。火烧熔珠是铝线在火焰燃烧作用下,在其即将熔断时,铝缆线由固态转变为液态,在高温燃烧和自身重力作用下滴落,自然冷却后形成的熔珠。有的熔珠凝结在铝线端部,有的在燃烧过程中脱落。

图5 含绝缘层铝线熔断形貌Fig.5 Melting morphology of aluminum cables with insulation layer

对于处在燃烧中心的铝缆线,在高温火焰的集中作用下,铝表层逐渐发生熔化,致使铝线的力学性能显著降低,并在自身重力的作用下在薄弱处发生熔断,断裂处主要形成尖状熔痕。对于铝线,熔化范围一般较大,熔化区和非熔化区无明显界限,铝线和熔珠之间存在变细过渡区;在整根缆线上有若干部位因熔化而变细,亦有若干部位因熔化积聚而变粗,无固定形状的熔化痕迹。

对于含绝缘层铝缆线,绝缘层在高温作用下发生熔化脱落,致使多股铝线粘连在一起,并在熔断面形成块状熔珠或形成尖状熔痕。因绝缘层的存在,未燃烧部分缆线整体性保持较好,仅处在燃烧中心的缆线出现单丝分离,如图5(b)所示。

与含绝缘层铝缆线不同的是,燃烧断裂的裸铝缆线整体上呈束状,但临近熔痕端处出现明显的分离。熔痕端多呈倒钩状和熔化增粗,倒钩处表面更加光滑,与其他融痕形成鲜明对比。铝线断口处有金属光泽,成晶状或瓷状不等,转动断口,可见明显反光,断口表面有人字纹,指向尖端。之于熔珠形貌,在燃烧中心处,裸铝缆线因为没有绝缘层的约束与熔化粘连,在高温和自身重力作用下熔化滴落,形成块状扁平熔痕,其形貌显著区别于含绝缘层铝缆线所形成球形熔珠,既有单个独立熔片形成,也有熔片粘连在铝线端部,线端熔片表面较粗糙,存在少许微孔,熔断区和基体之间分界较明显,熔化区亦有孔洞存在。典型形貌如图6和图7所示。

图6 1 kV,50 mm2 (L-L1-50)裸铝线熔断形貌Fig.6 Melting morphology of bare aluminum cables(L-L1-50)

图7 不同规格裸铝线典型熔断形貌Fig.7 Melting morphology of bare aluminum cables with different sizes

2.3 燃烧痕迹细观特征

通过上述分析可以看出,铝缆线燃烧主要形成熔化痕迹和熔融痕迹,其中熔化痕迹以裂纹、孔洞、凹坑状熔痕为主,熔融痕迹以熔珠、熔片为主。为系统研究上述痕迹的细观特征,进一步采用扫描电镜对其显微结构开展研究。

图8给出了含绝缘层铝线典型熔断形貌的微观结构。铝线在高温作用下受热膨胀,表面出现裂纹和形状不规则的凹陷状熔痕,并伴有随机出现的孔洞。痕迹的形成与火场环境有着重要的关联,在本实验中,由于火焰集中、温度高,铝线受热面积小,铝线熔化速度快,大量的气体喷射到烧熔的铝线中,铝线的熔融物迅速脱落,脱离高温而凝固,此时气体来不及逸出,从而导致大量气孔存在,形成了孔洞痕迹,孔洞大小不一,形状各异,密集分布在铝线表面,其内壁粗糙并有龟纹、条纹等纹迹出现,如图8(a)所示。铝线燃烧后形成的熔珠显微结构形貌如图8(b)所示。通过体视显微镜可观察到熔珠表面结构致密紧凑,无明显麻点和小坑,这主要是由于铝线在高温作用下熔化后再冷却凝固所致。进一步采用扫描电镜进行观察可以发现,熔化区内存在气孔、波状花纹、局部熔化堆积等痕迹特征,对火焰传播方向具有指向性[16]。

图9给出了裸铝线典型熔断形貌的微观结构,通过扫描电镜观察可以看出,熔痕端表面较为粗糙,存在明显的狭长沟壑状痕迹,进一步放大观察可以看出,沟壑间隙处分布着一定数量的簇状物,这主要是铝在高温作用下和氧气反应生成的氧化铝。通过大量观察发现,熔痕端出现的簇状物是较为稳定的特征,如图9(a)所示。此外,通过观察其他熔痕端还可以看出,在整体结构较完整的熔痕端处尚存在为数不多的微孔洞,多为小气孔[17],如图9(b)所示。

这主要是因为,铝缆线在火场高温作用下发生熔化,产生的大部分气体逸出体外,致使其冷却速度减慢,凝固时间变长,在此过程中,燃烧所形成熔珠与环境气体进一步反应,溶解的气体有较充分的逸出时间,所以总体上火烧熔痕断面比较光滑平整。而对于气孔的产生,熔化的铝线中会溶解大量气体,气体在金属中的溶解是一个可逆过程,当铝液凝固时,气体溶解度下降,从铝液中逸出,其中一部分气体经扩散逸散到空气中,另一部分气体的逸散速度相对较慢,剩余气体便会在熔痕端形成气孔[18-19]。

3 结论

在制备不同规格铝缆线燃烧痕迹试样的基础上,综合采用体视显微镜、扫描电镜对其宏观形态和微观形貌特征进行观察分析,讨论了线缆规格尺寸、有无绝缘层、不同燃烧温度以及不同燃烧持续时间对燃烧痕迹形貌的影响,得出如下结论。

(1)不同规格铝缆线的熔断温度平均值均高于铝的熔点660 ℃,主要是由生成的氧化铝所致;聚氯乙烯绝缘层的存在一定程度上降低了铝缆线的平均熔断温度。

(2)在本文研究的4种规格缆线中,截面积为25 mm2的高压铝缆线的平均熔断温度最高,截面积为25 mm2的低压铝缆线的平均熔断温度最低,截面积为50 mm2的低/高压铝缆线的平均熔断温度介于两者之间;此外,线径越粗的含绝缘层铝线,达到熔点的燃烧时间就越长。

(3)铝缆线在高温作用下易形成熔珠,其体积较大(直径通常为铝线线径的1~3倍),表面较光滑,具有金属光泽,有的凝结在铝线端部,有的在燃烧过程中脱落;铝线断裂处则以尖状熔痕和熔化增粗为主。

图8 含绝缘层铝线典型熔断微观形貌Fig.8 Typical micro melting morphology of aluminum cables with insulation layer

图9 裸铝线典型熔断微观形貌Fig.9 Typical micro melting morphology of bare aluminum cables

(4)对于含绝缘层铝缆线,其表面分布着大小不一、形状各异的孔洞痕迹;熔珠表面结构致密紧凑,无明显麻点和小坑。对于裸铝缆线,熔化后其整体结构仍较完整,熔痕端表面较粗糙,在狭长沟壑状痕迹内较稳定分布着一定数量的氧化铝簇状物,偶有小气孔出现。

在本文研究范围之内,4种不同规格的铝缆线在火烧作用下产生的熔化痕迹和熔融痕迹对此类火灾现场中起火点和起火原因的判别具有重要参考价值。所以,准确地发现、提取、分析此类痕迹,可为铝缆线在火场环境中起火原因的判别提供参考依据。