钳工技术在机械加工中的应用

费永峰

(浙江微控智造有限公司,浙江 嘉兴 314015)

现代制造业发展趋势下,机械制造领域在推动我国工业化及促进地方经济增长方面发挥着积极的作用。通过对我国机械制造业发展历程考察可以看出,机械加工技术在推动整个机械制造业发展中有着举足轻重的地位,其中因部分机械加工设备无法保障机械产品质量及精准性,因此钳工技术在机械加工中扮演着重要角色。因此,深入研究与分析钳工技术在机械加工中的应用至关重要。

1 钳工技术概述

1.1 钳工类型

在机械制造和加工领域,钳工发展历史比较悠久,其工作内容包括设备制造和零件加工。由于部分自动化设备和机器对相关加工问题没有很好适应性,因此必须要有一个钳工来完成。在处理某些零件时,对精度要求比较高,主要是通过钳工技术来提高加工质量[1-3]。

目前,钳工技术种类有装配钳工、模具钳工和一般钳工。模具钳工在模具、样品制造方面起到很好的作用,在进行样板加工时能进行设计制造,此外,其在模具维护、管理等方面也起到很好的推动作用。对一般钳工来说,在日常零件维护工作中,能起到很好的作用,包括零件调整、工作标准化和简化。对装配钳工来说,这一技术的主要工作就是组装,然后进行全面检查,以确定组装质量。

1.2 技术操作特点

在实践中,钳工技术应用主要表现在如下几点:

1.由于机械制造技术不同,钳工技术灵活性和便利性更强,使用方式也更多样,因此,可满足不同客户的机械要求,从而实现精密小型零件加工。

2.钳工技术更加精准,且钳工技术可将零件精确性发挥到极致,尤其是在复杂机械零件和精密结构零件上更是如此,这是现代精密设备所不具备的。

3.由于钳工技术成本较低,因此在各种生产工艺中具有更大优越性,而对材料和人员要求也相对较低。在普通机械生产中,钳工技术已得到普遍运用。在今后发展中,它的应用范围会越来越广,模具制造、零部件制造、加工等都会采用钳工技术,而在半成品划线上,则需要钳工帮助[4-5]。

2 机械制造中钳工技术的应用分析

2.1 尺寸链

在零件加工和组装中,总是存在着许多大小上的问题,它们之间存在着某种内在关系,通常一种尺寸改变就会导致另一种尺寸改变,或者一种尺寸获得,而尺寸链理论则是一种很好的方法。构成加工粒度链条不同尺度大小叫做“尺寸链”。可将其划分成封闭环与组成环两类。具体如下:

1.封闭环:最后直接地或间接地确保尺寸链条准确性。在每条尺寸链中必须有一条,并且仅有一个闭合环圈。

2.组成环:除闭合圆圈外,其余都叫组成环,组成环可分为减环和增环两类。增环:当其他成分环保持不变时,某个成分引起封闭环也会发生同样变化,则该环为增环;减环:当其他成分环保持不变时,某个成分引起封闭环发生异向变化时,则该环为减环。

在建立制程尺寸链时,必须先对工艺流程及技术尺寸进行分析,以确定间接保证精度尺寸,设定封闭环,然后由封闭环开始,根据零件表面尺寸之间的关系,由单边方向箭头指示成环,这样尺寸曲线就称为尺寸链图。通过以上定义,可通过尺寸链图快速地判定组合环特性,凡是与封闭环箭头方向一致的环系都称为减环,与封闭环箭头方向相反的环系称为增环。

计算方法:

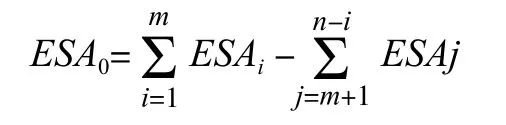

1.封闭环基础尺寸。封闭环基础大小与增环基础大小和除以减环基础大小总和,具体如下公式:

式中:

AΣ——封闭环尺寸。

M——增环的环数。

N——封闭环在内的尺寸链的总环数。

2.封闭环的极限尺寸。封闭环最大限制尺寸等于全部增环最大限制尺寸和减去全部减环最小限制尺寸总和;封闭最小限制尺寸等于全部增环最小限制尺寸和减去全部减环最大限制尺寸总和。因此,极值法又称最小极值法。利用公式计算表示如下:

3.封闭环上偏移ESA0与下偏移EIA。封闭环上偏移等于全部增环上偏移和减去全部减环下偏移总和,用公式表示如下:

封闭环的下偏差等于所有增环的下偏差之和减去所有减环的上偏差之和,用公式表示如下:

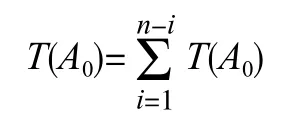

封闭环的公差等于所有组成环公差之和,用公式表示如下:

2.1.2 计算形式

1.正计算形式:知道每一组成环大小,就可得到闭合圈大小,它的计算结果具有唯一性,这是一种用于产品设计检验的格式。

2.反计算形式:在给定闭合环径情况下,可求出每一组成环大小。因为组合环一般是几个,因此,根据尺寸和精度需要,对闭合环容差进行逆解,并将其成环。这种格式经常用于产品设计。

3.中间计算形式:确定闭合环径和局部组合环大小,确定成环大小。它是应用最广泛的一种,在制造工艺中,当基准不一致时,它经常被用来求出工艺尺寸。

2.1.3 校验

在制造过程中,工件尺寸是不断变化的,从原始形状到工艺大小,最终得到符合产品性能要求的设计尺寸。一方面,为满足工艺要求,必须在工艺图纸和工艺卡片上标明特定工艺尺寸,而不是按照产品图纸上尺寸来进行,要进行相应的计算;另一方面,在加工过程中,经常要进行多个基准变换,从而导致工序基准、定位基准或测量基准与设计基准不一致。此时,采用工艺尺寸链原理,对过程尺寸和容差进行分析。

2.2 钻孔及钻头修磨

2.2.1 小孔

小孔是指直径小于3mm 的洞。小孔钻进难点是排屑困难、钻头易断裂、位置偏差、钻头修磨等。钻小孔注意事项如下:

1.选择高转速,钻削直径在1~3mm 小孔时,转速应在1800 转/分钟以上,进给量要小而均匀。

2.钻入时,进给量要尽可能小,防止打滑。

3.定心后,仍然要留神进给力,确保钻头初始位置。

4.进给时,要掌握好力度和手感。

5.在钻孔中,首先要频繁提起钻头,一是排屑,二是散热;其次要在钻头上刷一次冷却。

2.2.2 深孔

1.钻具修磨要保证断屑、分屑,使两个螺旋槽排屑和排屑均匀,消除刀刃上的毛刺,避免粘附。

2.深度越深,进给量越小,排屑越多,越多越好,对钻头进行深度监控,避免由于进给量太大,导致钻屑堵塞,导致钻头和接长钻杆断裂。

3.在使用排屑同时,要向孔中注入足够的切削液,以降低切削温度,减小钻头与切屑结合。

4.注意切削动力学,看切削深度、排屑情况,听传动机构声音是否正常,用手摸工件或进给机构手柄是否有不正常振动。一旦发现异常,应及时进行处理,避免对工艺造成不良影响。

2.2.3 钻削

用常规钻机在薄板上钻时,易产生振动、孔不圆孔、工件易变形、钻头出口易拉伤、孔口毛刺较大等问题。薄片组钻是将麻花钻两个主要切削刃研磨成凹形弧形刀刃,其钻头高度较小,刀刃外侧磨成尖锐刀尖,与钻心刀尖距离为0.5~1mm,即为三尖。所以,钻头钻进时,两个刀片都在工件上开一个环形凹槽,使钻头中心位置得到稳固,使钻头轴向力不会突然下降。利用两个锐外刃旋转切割,将圆片从板孔中央切出,达到内定中心外切圆,孔圆光洁、安全可靠的目的。例如,HJ050 焊机门板、穿线板孔等均采用群体钻,而群钻也能钻有机玻璃、胶木板、薄铁板等。

2.2.4 钻削加工

钻头上角是118 度+2 度,刀口后角度是10-14 度,刀口角度是50-55 度。在工件切削加工中,钻头修磨对提高钻具质量至关重要,通常按下列程序进行:(1)在刃磨之前,首先对砂轮进行修磨。有一句话可参考:“砂轮需求不是特别,一般砂轮就够;外轮侧面要光滑,边角可弯成小月形。”在进行刃磨时,钻头与砂轮接触,另一只手抓着钻头一个固定位置,另一只手在钻头上来回摇晃,在吃刀过程中,要确保刀身后角;在刀片要磨好的时候,要小心研磨不要从刀刃背面到刀刃侧面,否则刀刃会出现退火现象。(2)对月牙槽进行研磨。用手持钻头,将刀身主要刀刃保持在水平方向,确保刀身斜度和刀身侧面角度是正的。刃磨时,钻头以平直速度缓慢地进给,切勿在竖直面上下摆动,或绕着钻杆旋转,以免使刀身呈S 型,使刀身斜角减小,同时,弧形对称性不易控制。(3)对刀片进行修整。在刃磨过程中,要特别留意钻头上磨削位置,从刀刃到刀身,要逐步从刀刃到刀心,同时要小心,切勿将刀片磨太薄。利用钻头技术,可将钻头加工为精扩孔、群钻等,以适应不同使用条件。

2.3 螺纹加工

2.3.1 攻丝

利用丝锥在工件孔中切割出内螺纹的工艺叫做攻丝。(1)一种螺钉。为降低切削力,延长使用寿命,将切削量分配到多个螺杆上,M6~M24 螺杆一组2 根,称为头锥(攻击)和二锥(攻击),M6 和M24 以上螺杆各有三根。(2)用于夹紧丝锥刀柄,使丝锥转动。(3)决定基坑直径。在攻丝过程中,丝锥在切割物料的同时,也会对物料造成压力,从而使螺纹齿形发生塑性变形。底孔直径D0=D0=D-P,D0 为底孔直径,D 为最大螺纹直径,P 为螺距,若M12 螺纹加工,P 为1.75mm,D0=D-P=12~1.75=10.25mm,钻前选择10.25 钻头,再用M12 丝锥攻丝;钻铸铁件或塑性较小物料,底孔直径D0=D-(1.05-1.1)P。(4)对线攻击。在攻螺纹时,丝锥要方正,在丝锥进1~2 次时,用直角尺检测丝锥竖直程度;在对齐、切3~4 次丝锥时,只要将绞线均匀地旋转,不需要大力下压。

2.3.2 套螺纹

套线也叫套圈,是指用板牙在圆筒或圆锥表面上切出外线一种加工工艺。带螺纹时,由于板齿挤压,导致材料发生变形,因此,在套圈之前,圆棒直径应该比螺纹大直径略小,d 直径d=d-0.13P,d 表示圆柱直径,d 表示螺纹大直径,P 表示螺距。如M12 螺杆P 是1.75mm,则棒材直径为12-0.13×1.75=11.78mm。

2.3.3 取断丝锥

在螺纹加工过程中,由于操作不当,导致丝锥在孔中断裂,从而导致零件报废。在取出丝锥前,应先清除丝孔中的切屑和丝锥,然后添加适当的润滑油,如煤油、机油等,以减少攻丝时摩擦力。一般也可将试件压入断丝锥容屑槽内,沿退转切线方向轻轻地将其除去。刀具外径应该比被切断丝锥底部孔径小,通常为0.1-0.2mm,并在尾端磨为四方形,便于用铰杆固定。如断丝锥与螺孔啮合过紧,无法用上述方法取出时,可用电火花处理将其击碎,或用乙炔火焰或喷灯将其加热,再用钻头钻出。

2.3.4 修磨丝锥

如丝锥切割部位有磨损,就可进行修磨。在研磨过程中应注意:保持每一片叶片半锥角和切割段长度精确度和连贯性;旋转时要小心,以免刮伤其他叶片刀片。如在调整后丝锥上出现明显磨损,可使用带棱角片状砂轮对其进行修磨,并对其前角进行适当调整。

综上所述,本文以钳工技术在机械加工中的应用为研究方向,分析了钳工技术类型及操作特点,论述了建工技术在机械加工中的具体应用,继而结合当前信息化及智能化机械制造背景下钳工技术的发展现状提出相应的建议。综合上述分析可以看出,机械加工企业要在国民经济和社会发展中取得较好发展,必须对其进行深入研究。在机械加工中,有必要对钳工的一些特殊技术问题进行进一步研究。对此,相关企业应积极探索出更加科学、高效的机械加工钳工技术,对机械加工有关钳工技术发展起到推动作用,从而提高我国机械工业的经济效益。