煤矿设备维修应用无损检测技术的分析

周家豪

(赤峰矿安检验检测有限责任公司,内蒙古 赤峰 024000)

在通过无损检测技术进行煤矿设备维修的过程中,煤矿企业与技术人员一定要将实际的设备维修项目概况作为依据,明确煤矿设备维修中的主要无损检测技术,然后根据实际情况与实际维修需求,选择合理的无损检测技术进行设备检修。在此过程中,煤矿企业也应该通过合理的措施来加强无损检修技术的质量控制。通过这样的方式,才可以让无损检修技术的应用优势得以充分发挥,从而有效确保煤矿设备的维修质量,满足煤矿设备的实际应用需求,促进煤矿企业在当今时代中的良好经营与发展。

1 项目概况

在某煤矿的采掘作业过程中,其掘进设备的齿轮箱出现了故障。为防止普通检修所导致的齿轮箱破坏情况,在本次煤矿掘进设备的齿轮箱检测中,该煤矿企业按照专家建议,选择无损检测技术来进行检修。根据该煤矿企业的掘进设备实际情况,在本次检测项目中,主要应用的是VA-12 型振动测量仪等无损检测设备,通过超声波无损检测技术以及红外线无损检测技术来进行设备检测,从而为煤矿掘进设备后续的维修工作提供了重要参考。本文便是对该煤矿设备检修项目中的无损检测技术应用进行分析。

2 煤矿设备维修中的主要无损检测关键技术

在本次某煤矿掘进设备维修过程中,主要应用的无损检测技术是超声波无损检测技术以及红外线无损检测技术。以下是对这两种主要技术及其原理所进行的分析。

2.1 超声波无损检测技术

在煤矿设备维修中,超声波无损检测技术是一种新兴的无损检测技术形式。该技术具有设备体积小、质量轻、应用便捷、检测速度快、检测信息丰富、灵敏度高、穿透能力强、方向性好等诸多优势,且该技术的应用也不会对人体造成伤害。凭借着这些优势,超声波无损检测技术已经在当今的煤矿设备检修中得到了广泛应用。

具体检测中,超声波无损检测技术的主要原理是超声波在连续均匀的弹性介质中传播并不会产生过多的能量损失,但是如果介质材料中有缺陷和晶界等不连续阻隔存在时,超声波便会出现衰减、绕射、散射、折射、和反射等情况,其声波能量也会大量损失。此时,通过接收器接收到的超声波信号也会出现相应的频率、波形、振幅和声时等变化。通过这些变化的测定,便可对煤矿设备内部情况及其材料性质等缺陷做出科学判断。在超声波遇到缺陷面的情况下,其发射回波幅度将会出现异常增加现象,通过反射幅度、相位以及延迟等,便可实现缺陷位置、缺陷形状和缺陷面积的准确判断[1]。

2.2 红外线无损检测技术

红外线无损检测技术是近年来发展起来的一种新型无损检测技术形式,将该技术应用到煤矿设备无损检测中,可与其他无损检测技术相结合,从而达到良好的技术补充效果,进一步提升煤矿设备无损检测的精度及其可靠性。该技术在金属与非金属材料无损检测中都适用,且具有检测面积大、检测结果可视化、无污染、设备便携、检测速度快等诸多优势。凭借着这些优势,红外线无损检测技术在当今的煤矿设备维修中备受欢迎。

具体应用中,红外线无损检测技术的主要原理是当物体和环境之间存在温度差异的情况下,物体内部就会有热量运动产生。在煤矿设备的无损检测中,如果将热量注入检测部位,其中一定会有一部分的热量扩散到外部,从而使检测部分的试件表面温度分布发生变化。如果设备不存在缺陷,随着热流的均匀注入,这些热流将会均匀地扩散到检测件的内部,或从其表面均匀扩散,所以其表面上也会分布着一个均匀的温度场。如果设备存在缺陷,热流到达缺陷部位时便会受到阻碍,从而形成热量堆积,检测件表面也将会出现局部高温现象。如果检测件内部具有导热性缺陷,其表面会出现局部冷区现象[2]。通过这样的方式,便可对煤矿设备的缺陷位置、缺陷尺寸及其与表面距离等做出科学判断。

3 无损检测技术在煤矿设备维修中的具体应用分析

在通过无损检测技术进行煤矿设备维修的过程中,煤矿企业与技术人员首先需要根据实际情况来实现无损检测技术的合理选择,然后再结合实际检测需求,对所选的无损检测技术以及相应设备加以合理应用,从而实现无损检测结果的科学分析,最后再根据检测结果来进行相应的故障处理。以下是本次煤矿采掘设备齿轮箱维修中的无损检测技术应用及其维修处理措施分析。

3.1 无损检测技术的选择

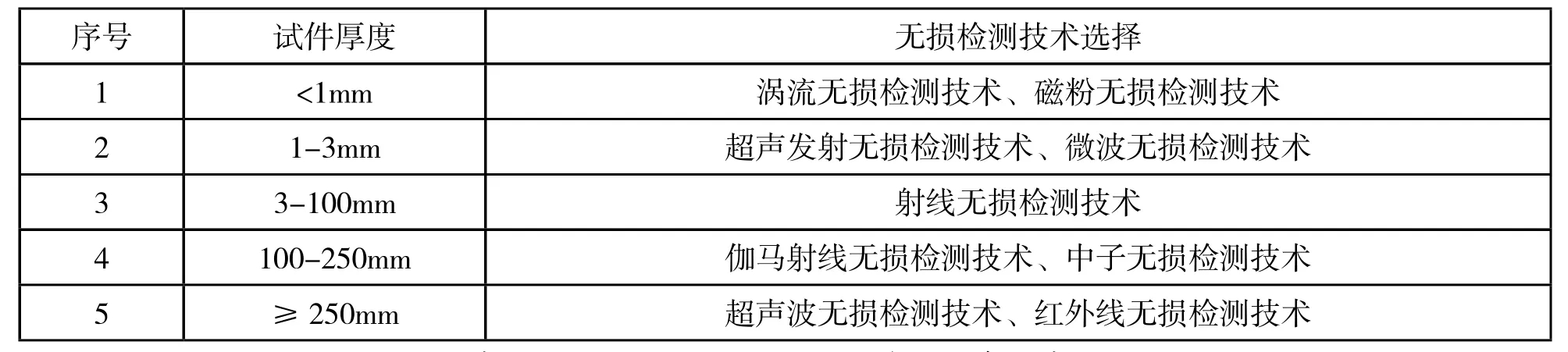

在通过无损检测技术进行煤矿设备检修之前,首先需要对设备工件进行检查,包括其材质与加工情况等,从而实现无损检测技术的合理选择。就目前来看,可以应用到煤矿设备维修中的无损检测技术有很多种,比如涡流无损检测技术、磁粉无损检测技术、超声发射无损检测技术、微波无损检测技术、射线无损检测技术、伽马射线无损检测技术、中子无损检测技术、超声波无损检测技术、红外线无损检测技术等。具体检测中,需根据设备材料的厚度来实现无损检测技术的合理选择[3]。表1 为几种主要试件厚度及其无损检测技术选择情况。

表1 几种主要试件厚度及其无损检测技术选择情况

因本次项目中需要检测的煤矿掘进设备齿轮厚度较大,所以在具体检测中,选择了超声波无损检测技术和红外线无损检测技术。

3.2 无损检测技术的应用

在本次的煤矿掘进设备齿轮箱结构无损检测中,主要通过无损检测器对其进行振动检测。这种检测设备在煤矿开采现场设备诊断及其振动测量中都十分适用,能够实现振动三要素以及峰值系数的全面显示,可直接在现场实现FFT 分析,且对于检测现场的光线条件没有特殊要求,无论是在室内还是室外,都能够获得准确的检测结果。在通过该设备进行检测的过程中,通过超声波无损检测技术与红外线无损检测技术的应用,可实现整体检测质量的良好控制,从而获得科学合理的检测结果。表2 是本次所应用的无损检测设备主要参数情况。

表2 本次所应用的无损检测设备主要参数情况

3.3 无损检测结果分析

在通过上述设备与技术进行该煤矿采掘设备齿轮箱无损检测的过程中,通过设备故障的科学诊断与分析,实现了故障检测效果的良好控制,同时也实现了故障检查效率的最大化提升。以下是本次煤矿采掘设备齿轮箱无损检测中获得的具体检测结果:

经试验与研究发现,检测中的时域信号具有较大的变化幅度,在周期性冲击作用下,检测中的振动周期是0.077s,振动频率是22.3Hz,因此我们可以将其看成是一个37t 齿轮轴转频。通过多次试验结果的对比研究发现,在整个试验过程中,其频率具有较大的变化幅度,且大部分的频率成分都在620Hz。但是试验过程中的频率峰值却比较小,且峰值的分布也相对较为分散,大部分的频率成分都是啮合频率和倍频形式。由此可判断出,啮合频率在620Hz。

经上述分析得出,该煤矿采掘设备齿轮箱具有振动故障问题,因其振动频率比较大,所以对实际的振动检查效果造成了不良影响,对故障检查的有效性比较不利。为解决这一问题,需要通过合理的措施来进行故障检测,从而提升该装置的维修效果,使其故障得以有效消除[4]。

3.4 煤矿机械设备维修

通过进一步检测与分析可知,在该煤矿掘进设备产生了振动故障之后,其齿轮修理方面的故障也比较严重,从而对其齿轮故障的具体处理结果造成了很大程度的不良影响。针对这些故障,具体维修中,需要从齿轮磨损和齿轮箱壳体这两个方面的故障内容着手来进行故障维修。以下是本次煤矿采掘设备的具体维修措施:

3.4.1 齿轮维修

由于齿轮有两个面,因此当单面齿轮发生了磨损故障后,可将齿轮位置调换,也就是将其翻转180°,从而达到换向使用效果。通过这样的方式,便可实现齿轮使用寿命的显著提升,并有效降低齿轮频繁更换所造成的成本浪费情况。

3.4.2 齿轮堆焊修复

在煤矿采掘设备齿轮修复过程中,堆焊修复是一项较为关键的维修技术形式。在通过堆焊工艺进行齿轮修复的过程中,可让堆焊的应用得到综合管控。具体堆焊中,需要通过热碱水做好齿轮的热处理工作,从而有效提升堆焊处理效果,且施焊中需要将齿轮磨损的位置做好修复,并使其露出金属表面的光泽。通过这样的方式,便可实现煤矿采掘设备齿轮应用效果的进一步提升。

3.4.3 齿轮壳体修复

通过进一步的检查与分析发现,该煤矿采掘设备的齿轮箱之所以产生异常振动,其主要原因是齿轮箱的轴承座孔在修理过程中产生了磨损。为实现齿轮箱磨损的良好控制,具体维修中,需要对镗孔镶套的应用加以有效控制。在具体的故障分析中,需要对镶套材料加以合理选用,本次选择的是ht20-40 灰铸铁材料。针对镶套的偏差,具体控制中,对于圆柱度,其偏差不可超过0.03mm;对于长度,其偏差不可超过0.06mm;对于平行度,其全长偏差不可超过0.06mm,通过这样的方式,才可以让齿轮箱的控制效果得以显著提升,从而达到良好的振动控制效果,确保齿轮箱维修质量。

3.4.4 齿轮箱裂纹维修

在通过超声波无损检测和红外线无损检测技术进行检测中发现,该煤矿采掘设备的齿轮箱体有裂纹现象。针对齿轮箱上的裂纹,具体维修中,可通过厚度是3mm 的钢板来进行修补处理,通过焊接法将钢板焊接到裂纹位置,从而实现齿轮箱裂纹的良好处理。通过这样的方式,便可有效解决煤矿采掘设备的齿轮箱裂纹故障问题,使其在采煤作业中得以良好应用,并进一步降低齿轮箱破损对采掘设备故障检测的影响,提升其后续的故障检测与维修质量。

4 结语

综上所述,在煤矿设备的维修工作中,通过无损检测技术的合理应用,可在不破坏设备零部件的基础上实现设备故障的科学诊断,从而为其故障维修提供重要依据。基于此,煤矿企业与检修技术人员一定要充分了解各种无损检测技术的应用,并根据实际的设备维修检测需求来选择合理的无损检测技术。通过这样的方式,才可以有效提升煤矿设备的检测与维修质量,满足煤矿企业在当今时代中的经营与发展需求。