重质松节油中间馏分对长叶烯单离的影响

汤星月, 关继华, 邱 米, 陆顺忠,2*, 陈 燕, 徐国梁

(1.广西壮族自治区林业科学研究院,广西 南宁 530004; 2.广西马尾松工程技术研究中心,广西 南宁 530004; 3.广西壮族自治区国有钦廉林场,广西 钦州 535000)

重质松节油(简称“重油”)中组分繁多,主要是倍半萜烯类,还有少量的单萜烯类。倍半萜烯类主要是长叶烯和β-石竹烯[1],占50%~60%[2];单萜烯类约10%是α-蒎烯和β-蒎烯[3],还有30%~40%的物质因沸点介于β-蒎烯与长叶烯之间被定义为中间馏分[4-5]。重质松节油精馏通过分离轻组分和中间组分来实现高纯度长叶烯的单离[6]。在长叶烯单离过程中,有些重油中间组分如长叶蒎烯、长叶环烯等因结构、沸点与长叶烯相近从而影响长叶烯的单离[4]。若能通过监测生产过程中长叶蒎烯、长叶环烯和长叶烯含量变化,分析出长叶蒎烯、长叶环烯对长叶烯单离的影响并提出解决措施,既能提高长叶烯单离的纯度,也能为重油综合开发利用提供依据。本研究以重质松节油为原料,通过气相色谱监控长叶烯单离过程中长叶蒎烯、长叶环烯质量分数的变化,建立长叶烯质量分数-相对密度、长叶烯质量分数-折光指数数据模型快速预测馏出液中长叶烯质量分数,实现长叶烯快速、高效单离,以期为提升长叶烯产品质量、综合开发重质松节油深加工产品提供理论基础。

1 实 验

1.1 材料与仪器

重质松节油(含长叶蒎烯3.573%、长叶环烯4.106%、长叶烯61.944%、β-石竹烯12.118%),北海海丝香料有限公司。

10 t自动消沫高效精馏塔(塔径800 mm,不锈钢网纹填料,填料高度21 m),北海海丝香料有限公司;GC-2014 型气相色谱仪,日本岛津公司;SCION TQ 三重四极杆串联气质联用仪,美国布鲁克公司;WYA(2WAJ)阿贝折光仪,上海仪电物理光学仪器有限公司。

1.2 长叶烯单离

将10 t重质松节油置于精馏塔中,在操作压力-0.1 MPa、回流比1 ∶7、塔釜温度150 ℃下对长叶烯进行单离,每30 min取样,测定样品中长叶蒎烯、长叶环烯、长叶烯和β-石竹烯的质量分数并记录,当长叶烯达到50%以上时取样时间间隔调整为1 h。

1.3 分析方法

1.3.1产物分析 长叶烯单离过程通过GC法[7]监测:色谱柱SH-Rtx-1(30 m×0.25 μm×0.25 mm), 气相载气为氮气,进样量0.1 μL,进样口温度250 ℃,检测器温度280 ℃,初始温度70 ℃,保留2 min,以10 ℃/min升至220 ℃,保留2 min,分流比65 ∶1。采用峰面积归一化法确定各组分相对质量分数。

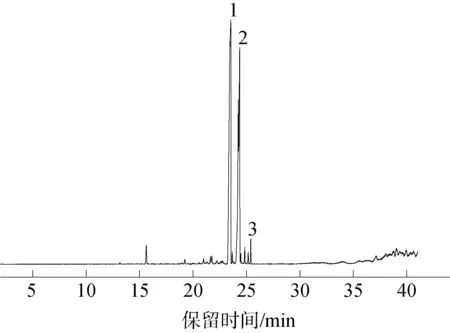

1.长叶蒎烯longipinene; 2.长叶环烯longicyclene; 3.长叶烯longifolene图1 样品中长叶蒎烯、长叶环烯的气-质检测结果Fig.1 GC-MS result of longipinene and(+)-longicyclene in sample

因原料中长叶蒎烯、长叶环烯含量极少,因此选择单离过程中二者含量较高的样品(610 min取样的样品)通过GC-MS法[8]来定性。色谱条件:色谱柱BR-5ms(0.25 mm×0.25 μm×30 m),载气为He,流速1 mL/min,进样量1 μL,进样口温度250 ℃,检测器温度280 ℃,初始温度50 ℃,以10 ℃/min升至220 ℃,分流比100 ∶1。质谱条件:电子能量70 eV,EI离子源温度230 ℃,扫描质量范围25~450 u,四级杆温度150 ℃,传输线温度250 ℃,质量扫描范围为全范围扫描。采用校正面积法确定各组分相对质量分数。

1.3.2性能分析 参照GB/T 1454.4—2008《香料 折光指数的测定》测定折光指数,20 ℃校正系数为0.000 45;相对密度测定参照GB/T 1154—2008《香料 相对密度的测定》,20 ℃校正系数为0.000 69[9]。

2 结果与讨论

2.1 长叶蒎烯、长叶环烯定性检测

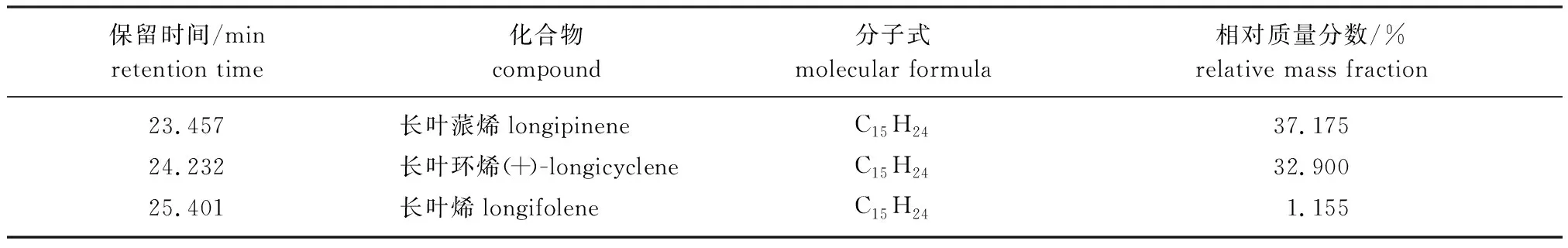

选择实验过程中长叶蒎烯、长叶环烯质量分数较多且长叶烯、β-石竹烯影响较小的样品(610 min取样的样品)通过气质联用对样品中长叶蒎烯、长叶环烯进行定性分析,结果如图1和表1所示。

由表1可知,长叶蒎烯、长叶环烯与长叶烯保留时间相近,且具有相同的相对分子质量。在实际生产中发现,中间馏分的保留时间与长叶烯保留时间相差越小越不容易被分离。对于纯物理方法分离高纯度长叶烯工艺来讲,这些组分的沸点接近长叶烯,对高质量分数长叶烯单离的影响很大[10],可能会存在共沸现象[11],在不能完全对其进行回收的情况下,出于成本、产量、货期等因素的考虑,只能通过调整工艺参数尽量降低其对长叶烯产品的影响。而目前的报道和文献中关于长叶蒎烯和长叶环烯的研究极少,究其原因,一方面重质松节油中长叶蒎烯、长叶环烯的质量分数很少,只是在长叶烯分离过程中被不断富集[5],完全回收利用的价值不明显;另一方面长叶蒎烯、长叶环烯理化指标、结构特征、气味特点等研究极少,并没有有效的利用途径来提升其自身价值。

表1 样品中长叶蒎烯、长叶环烯的质量分数1)

2.2 长叶烯单离过程监测

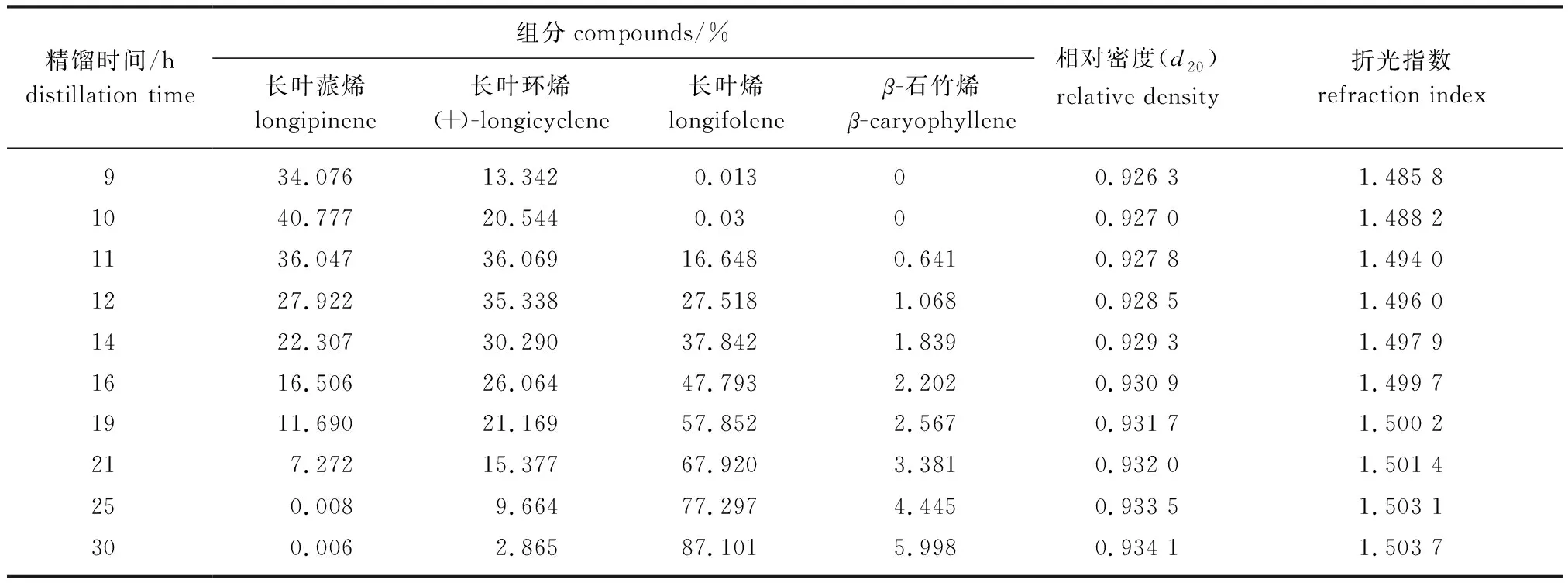

在操作压力-0.1 MPa、回流比1 ∶7、塔釜温度150 ℃精馏条件下对长叶烯进行单离,每30 min取样测定其中长叶蒎烯、长叶环烯、长叶烯和β-石竹烯的质量分数及物理性能,当长叶烯质量分数达到50%以上取样时间调整为1 h。测定结果如表2所示。

表2 产品中各组分质量分数和物理性能检测结果

由表2可知,长叶烯质量分数增加较迅速,β-石竹烯质量分数增加极缓,说明所用工艺在保证长叶烯挥发量的同时还能有效控制β-石竹烯的馏出速度,只要能最大程度收集沸点微低于长叶烯的中间馏分即可得到高质量分数长叶烯。精馏时间9~30 h的样品中长叶烯由0.013%增加至87.101%,除β-石竹烯(由0增加至5.998%)外,长叶蒎烯和长叶环烯的影响最大。精馏时间9 h的样品中长叶烯仅0.013%,长叶蒎烯和长叶环烯共47.418%;精馏时间11 h的样品长叶烯为16.648%,长叶蒎烯、长叶环烯质量分数共72.116%,为最高值;精馏时间30 h的样品中长叶烯超过87%,样品中依旧检测到近3%的长叶蒎烯和长叶环烯。精馏时间9和10 h的样品中长叶蒎烯质量分数高于长叶环烯,且精馏时间10 h时长叶蒎烯达到质量分数最高值,为40.777%。精馏时间11 h的样品中长叶蒎烯与长叶环烯质量分数基本一致,分别为36.047%和36.069%,此时长叶环烯质量分数最高。随后二者质量分数开始下降,且长叶蒎烯质量分数均低于长叶环烯,在精馏时间30 h的样品中长叶蒎烯质量分数为0.006%。这说明操作压力-0.1 MPa下长叶蒎烯、长叶环烯没有与长叶烯、β-石竹烯形成共沸体系,可以通过精馏的方式回收长叶蒎烯、长叶环烯,具体工艺参数还需进一步探索。

通过SPSS软件对表2样品相对密度、折光指数与长叶蒎烯、长叶环烯、长叶烯和β-石竹烯的质量分数进行相关性分析,在精馏时间9~30 h范围内,相对密度、折光指数先随长叶蒎烯、长叶环烯质量分数的增加而增加,后随长叶蒎烯、长叶环烯质量分数的降低而增加,与长叶烯、β-石竹烯质量分数呈正相关。以表2数据分别建立了长叶烯质量分数(Y)与相对密度(X1)、折光指数(X2)的线性回归模型:Y=11 270.891X1-10 441.167(R2=0.985)、Y=4 882.440X2- 7 267.011(R2=0.909)。与气相色谱检测结果对比,长叶烯质量分数-相对密度模型对长叶烯质量分数>50%的产品的推测准确度在90%以上,对长叶烯质量分数>85%的产品,推测准确度在95%以上;长叶烯质量分数-折光指数模型对长叶烯质量分数50%~80%的产品的预测准确度超过90%,对长叶烯质量分数>80%的产品的预测准确度低于90%。

2.3 精馏过程控制措施

长叶蒎烯、长叶环烯、长叶烯和β-石竹烯具有相同分子质量,沸点相近,在实际生产中很难通过塔釜温度的变化来判定产品中组分的变化,而塔顶馏出液的相对密度、折光指数等指标与长叶烯、β-石竹烯质量分数具有极显著的相关性,虽然折光指数对长叶烯质量分数>80%的塔顶馏出液预测准确度较低,但是可通过检测相对密度来快速调整精馏过程。因此,为降低长叶蒎烯、长叶环烯对高纯度长叶烯精馏的影响,特提出以下解决措施:

1) 改变回流比[12-13]。当塔顶馏出液相对密度(d20)为0.926 0~0.926 3时,全回流至少30 min,使长叶蒎烯、长叶环烯在塔顶充分富集后再以回流比1 ∶10进行收集,长叶烯质量分数最高达90.469%。当塔顶馏出液相对密度(d20)为0.926 0时,全回流30 min后以回流比1 ∶10进行收集,精馏32 h时塔顶馏出液中长叶蒎烯、长叶环烯、长叶烯和β-石竹烯的质量分数分别为0.007%、 1.332%、 90.469%和5.304%,相对密度为0.934 1,折光指数为1.503 5。这是因为精馏系统在恒回流比条件下形成了气-液平衡状态,即从塔釜上升到塔顶的气体量与回流至塔釜的液体量成一定比例时,收集的液体量也是恒定的。收集的产品中当长叶蒎烯、长叶环烯质量分数越来越少,长叶烯、β-石竹烯质量分数都以一定速率增加。当长叶蒎烯、长叶环烯质量分数趋于0时,收集到的产品中基本是长叶烯和β-石竹烯,但是长叶烯质量分数并不高。只有当塔顶馏出液的d20位于0.926 0~0.926 3时,即塔顶馏出液检测到长叶烯时重新建立平衡,才能收集到高纯度长叶烯。

2) 降低塔釜温度[14-15]。当样品中长叶烯质量分数超过30%后降低塔釜温度至140~145 ℃,当塔顶馏出液d20>0.933 5时再升至150 ℃,长叶烯质量分数最高达90.418%。塔顶馏出液中长叶烯质量分数超过30%后,降低塔釜温度至140 ℃,当塔顶馏出液d20为0.933 7时,再将塔釜温度升至150 ℃,精馏31 h时塔顶馏出液中长叶蒎烯、长叶环烯、长叶烯和β-石竹烯的质量分数分别为0.137%、 1.305%、 90.418%和5.137%,馏出液相对密度为0.934 1,折光指数为1.504 2。这是因为降低塔釜温度能有效减少料液挥发量,从精馏系统内部破坏气-液平衡,从而达到收集高纯长叶烯的目的,但要控制好降幅。因为长叶蒎烯、长叶环烯与长叶烯、β-石竹烯沸点相近,小幅降低塔釜温度既能保证中间馏分的挥发量又能减少长叶烯的挥发量。当塔顶馏出液d20>0.933 5时,即长叶烯超过80%,需要更高的温度保证长叶烯的挥发量,维持精馏系统内的气-液平衡。

3 结 论

3.1通过GC法监测重质松节油单离长叶烯过程中中间馏分长叶蒎烯、长叶环烯质量分数的变化,得出:在操作压力-0.1 MPa、塔釜温度150 ℃、回流比1 ∶7的精馏条件下塔顶馏出液中长叶烯质量分数最高达87%,长叶蒎烯、长叶环烯质量分数总和接近3%。

3.2长叶烯单离过程中可通过改变回流比或降低塔釜温度得到90%以上长叶烯产品。在操作压力-0.1 MPa、塔釜温度150 ℃、回流比1 ∶7条件下开始精馏,当塔顶馏出液的d20位于0.926 0~0.926 3时,调整回流比为1 ∶10,或者当塔顶馏出液中长叶烯质量分数超过30%后,降低塔釜温度至140~145 ℃之间,当塔顶馏出液d20>0.933 5时,再升塔釜温度至150 ℃,塔顶馏出液中长叶烯质量分数皆可达90%以上,长叶蒎烯、长叶环烯质量分数总和低于1.5%。