某制药企业废水处理工程改造实例

胡华清 ,吴秋融,高志杰,陈细妹,陈弘,郝文静

(1.天津市高洁环保科技有限公司,天津 300191;2.中国环境保护产业协会水污染治理委员会,天津 300191;3.广东联泰环保股份有限公司,广东 汕头 515000;4.天津市环境影响评价协会,天津 300191)

广东省汕头市某制药企业产品包括盐酸多西、环磷腺苷、阿魏酸钠、奥扎格雷钠、泮托拉唑钠、棓丙酯、左卡尼汀、奥美拉唑等。生产废水主要是设备、车间的清洗废水,其中含有原材料药剂、甘油、乙醇等水溶性化学物质,以及微量淀粉、活性炭悬浮物。该企业已建设一座生产废水处理站,但由于该废水可生化性差,原废水处理系统效果不稳定,出水无法达到排放标准。为提高废水处理站的处理能力,使废水达标排放,对废水处理站进行改造。

1 原有废水处理系统概况

1.1 废水特性

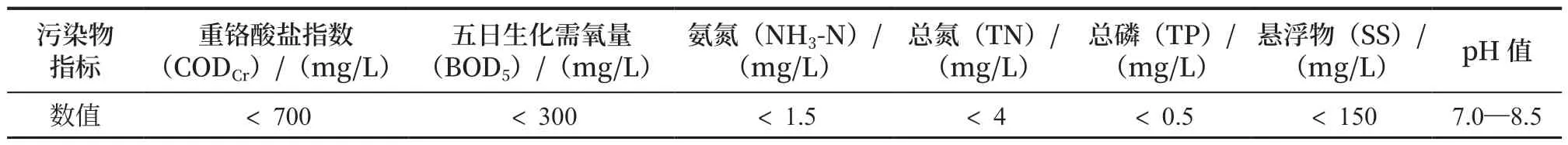

该企业生产药品原材料分子量大,含苯环、苯并咪唑、苯酚基、醚基等,废水中溶解的药品原材料生物毒性大、难以生物降解、可生化性差。由于生产产品的调整,废水水质变化频繁[1]。生产废水排放量约为50m3/d,主要污染物指标浓度见表1。

表1 废水污染物指标浓度

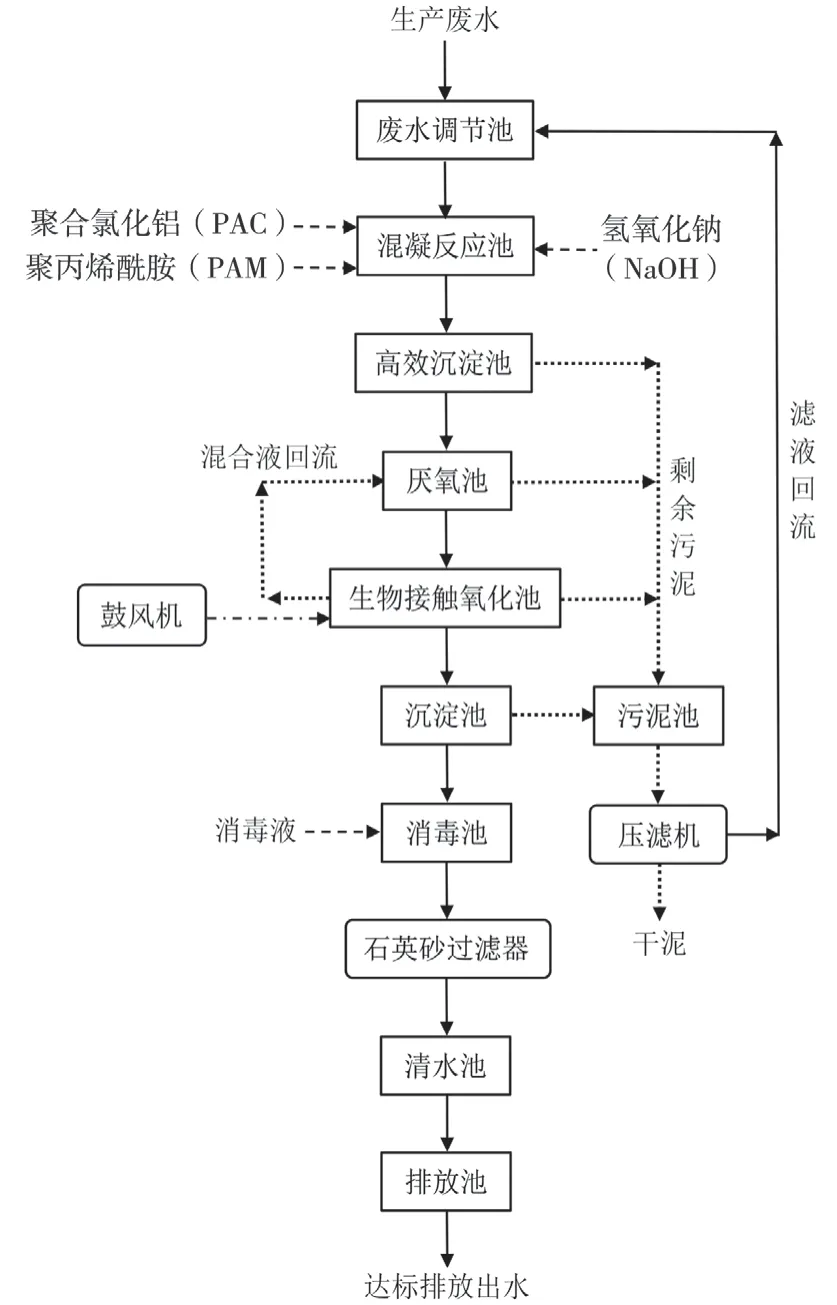

1.2 原有废水处理工艺流程

原有废水处理工艺为“调节池+混凝反应池+高效沉淀池+厌氧池+生物接触氧化池+沉淀池+消毒池”。工艺流程见图1。

图1 原有废水处理工艺流程图

1.3 原有废水处理系统主要存在的问题

(1)原有废水处理系统中,生物接触氧化池虽有足够的填料和曝气量,但活性污泥缺失;生产药品种类和产量经常变化,排放至废水处理站的生产废水水质变化频繁,废水中溶解的药品原材料生物毒性大,可生化性差,导致系统受水质冲击,废水中的有机物降解效率非常低,出水难以达标。

(2)原有废水处理系统中,在生物处理前端投加PAC 和PAM,并没有起到去除污染物的作用,残留的药剂反而对后续的生物处理产生了抑制作用[2]。

2 小试实验

2.1 小试实验原理

臭氧是一种强氧化剂,但臭氧氧化具有选择性,不能将废水中的有机物完全矿化,而且臭氧利用率较低[3]。反应过程中,加入臭氧催化剂可催化臭氧产生氧化能力更强、反应速率更高的自由基(·OH)[4],使难降解有机物环状分子部分环或长链分子断裂,大分子物质变成小分子物质,从而提高废水的可生化性。

生物处理法是利用生物(细菌、霉菌或原生动物)的代谢作用处理污水,可分为好氧处理和厌氧处理两种[5]。其中,生物接触氧化法耐冲击负荷性强,除碳脱氮效果良好[6]。在生物接触氧化池内装填一定数量的填料,提供充分的氧气后,大量附着在填料表面的生物膜可通过生物氧化作用将废水中的有机物氧化分解,从而达到净化目的。

2.2 小试实验过程及结果

为确定改造工程的废水处理工艺、工艺设计的技术参数,同时进行3 项小试实验:厌氧-好氧可生化性实验、好氧生物处理实验、臭氧催化氧化-好氧生物处理实验。

2.2.1 厌氧-好氧可生化性实验

废水依次流经厌氧池、好氧池,对厌氧池及好氧池出水进行检测,包括CODCr、NH3-N、TN、TP、SS、pH 值等指标,判断废水可生化性。实验过程中,生产单种药品的废水对厌氧池冲击较小,厌氧池出水水质较稳定,但每次更换不同的药品废水后,厌氧池受毒性冲击2—3 天内,出水污染物浓度上升,运行3 天后厌氧池出水浓度逐渐恢复稳定。整个实验过程中好氧池保持较稳定的状态,CODCr为30—80mg/L。实验结果表明,厌氧池对不同产品的废水处理效果稳定性差,后续的好氧池对废水的处理效果比较理想,但出水未达到排放标准要求。

2.2.2 好氧生物处理实验

废水直接在好氧曝气筒内进行静态好氧生物处理,投加处理生活污水的活性接种污泥,每天更换生产不同药品的废水,经好氧曝气生物处理约20h 后,静置沉降2h,取上清液检测CODCr,检测数据显示,CODCr为20—50mg/L。每次更换不同的药品废水后,污染物浓度检测数据小幅上升,出现CODCr超过达标排放标准限值的情况。

2.2.3 臭氧催化氧化-好氧生物处理实验

废水经臭氧催化氧化反应柱处理约1h 后进入好氧曝气筒,经好氧曝气生物处理约20h 后,静置沉降2h,取上清液检测CODCr,检测数据显示,CODCr为10—20mg/L。实验结果表明,臭氧催化氧化处理在一定程度上提高了废水的可生化性,频繁更换不同的药品废水,好氧池出水水质稳定,CODCr低于排放标准限值。

3 废水处理改造工艺

3.1 废水处理出水水质

该制药企业生产废水经治理后排放,出水纳入市政管网。根据国家及地方有关水环境排放标准要求,设计处理后出水执行《混装制剂类制药工业水污染物排放标准》(GB 21908—2008)中新建企业的污染物排放标准,根据该标准和受纳污水的污水处理厂的进水水质要求,相关污染物排放限值如表2 所示。

表2 污染物排放限值

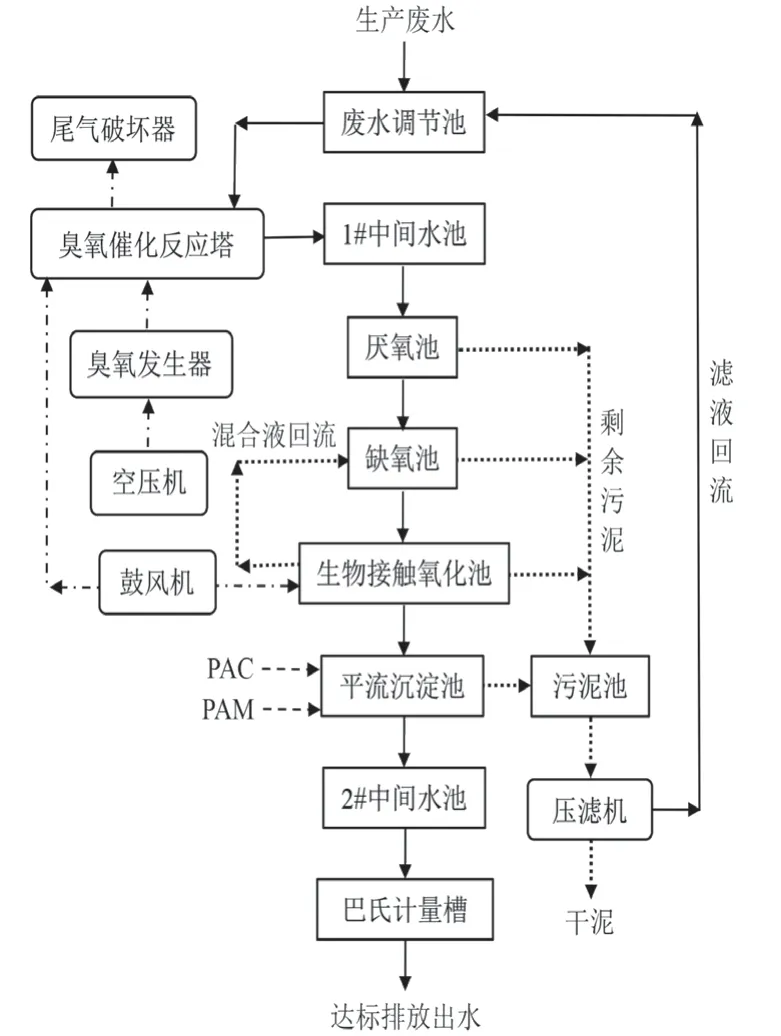

3.2 改造后废水处理工艺流程

基于以上实验结果及该企业废水处理站建设情况,最终确定整改工程的废水处理工艺为“臭氧催化氧化+生物处理”工艺。工艺流程见图2。

图2 改造后废水处理工艺流程图

生产废水收集在调节池内,经潜污泵提升至臭氧催化反应塔;由臭氧发生器向反应塔内提供臭氧气体,废水和臭氧在水射器内混溶,强化臭氧传质[7];反应过程中,废水中有机物环状分子的部分环或长链分子断裂,大分子物质变成小分子物质,废水可生化性提高;尾气经尾气破坏器分解后,再排入大气。

臭氧催化反应塔出水流经1#中间水池后依次排入厌氧池、缺氧池、生物接触氧化池,通过厌氧微生物、兼氧微生物、好氧微生物降解废水中的小分子有机物;由回转式鼓风机向生物接触氧化池供气。

生物接触氧化池出水排入平流沉淀池,以去除废水中悬浮的老化污泥;设置自动定时重力排泥,将污泥排入污泥池进行厌氧消化处理。

平流沉淀池出水流经2#中间水池、巴氏计量槽后,达标排放。

根据污泥产量,定期用压滤机处理污泥,将泥饼收集处理,滤液排入调节池。

3.3 主要改造工艺单元

3.3.1 废水调节池

废水调节池设计尺寸为3.5m×3.0m×3.2m,有效容积为28m3。原有废水提升泵流量12m3/h、扬程10m、功率0.75kW,已无法满足现有进水压力要求。整改后更换废水提升泵,流量15m3/h、扬程20m、功率2.2kW。

3.3.2 臭氧催化氧化系统(新增)

臭氧催化氧化系统包括臭氧反应塔本体,以及空压机、臭氧发生器、臭氧浓度分析仪、水射器、臭氧尾气破坏器等主设备。臭氧反应塔本体设计尺寸为1.2m×7m,设计处理能力为5m3/h;臭氧发生器产气量为200g/h,产气浓度约为120g/m3;水射器吸气流量约为80L/min,进水压力为0.14MPa,极限真空为-0.07MPa。

3.3.3 生物接触氧化池

生物接触氧化池共2 座,设计尺寸分别为3.5m×1.4m×4.7m(1#)、3.0m×5.1m×4.7m(2#),总有效容积为77m3。整改后使用原有的曝气设备及填料,向池中投加某水质净化厂的压滤脱水污泥,并在有足够的溶解氧和营养物的前提下进行污泥驯化,待污泥完全适应该类制药废水后,保持设计日处理水量,稳定运行。

3.3.4 平流沉淀池

原沉淀池为半地上开放式水池,设计尺寸为1.5m×5.1m×4.7m,有效容积为23m3。在水质突变,需应急处理的情况下,向池内加药区投加PAC 和PAM 以去除废水中的SS,降低出水SS 含量;设置自动定时重力排泥,将污泥排入污泥池。

4 调试运行效果及经济效益分析

4.1 调试运行效果

经过调试运行,废水处理系统正常运行,出水水质稳定,各项指标优于排放限值。运行期间,废水处理系统进水CODCr为129—2041mg/L,出水CODCr为10—34mg/L,CODCr平均去除率达97.9%。

4.2 经济效益分析

废水处理站总投资为55 万元。废水直接处理成本为5.68 元/m3,其中人工费0.67 元/m3、药剂费0.38 元/m3、催化剂损耗费0.06 元/m3、电费4.56元/m3、自来水费0.01 元/m3。

5 结语

针对制药企业生产废水生物毒性大、可生化性差的特点,采用“臭氧催化氧化+生物处理”工艺,出水各项指标优于市政排放标准,达到《混装制剂类制药工业水污染物排放标准》(GB 21908—2008)新建企业的污染物排放标准,达标出水纳入市政污水管网。

废水处理站设计规模为50m3/d,废水直接处理成本为5.68 元/m3。