特大桥边跨结合梁步履式顶推施工技术

赵 越

(中铁十八局集团有限公司,天津 300222)

1 工程概况

青石岩特大桥位于重庆市石柱县,在两座隧道之间跨越长江,桥上设车站,为四线特大桥,桥上线路线间距均为5m。桥梁全长1024.20m,小里程侧边跨为7×41m连续钢混结合梁、大里程侧边跨为5×41m连续钢混结合梁,主跨为14×37.2m连续钢箱梁。连续钢混结合梁布设于钢箱梁两侧边跨,大里程侧结合梁长度205m,小里程侧结合梁长度287m。边跨钢混结合梁按照横向左右两幅布置,每幅钢箱梁分为边箱、中横梁,各部分之间为焊接,两幅之间在桥中心间隙为100mm,总宽度为23m。

2 总体施工方案及重难点

钢混结合梁构件在钢结构加工厂加工制造,用汽车运输至现场。边跨钢混结合梁采用顶推方案施工,小里程侧钢混结合梁从0号桥台向跨中方向顶推,大里程侧钢混结合梁从13号桥台向跨中方向顶推。在大、小里程侧13号台~12号墩、0号台~1号墩之间分别搭设临时支墩组成顶推平台,完成钢混结合梁的拼接和涂装继而进行顶推作业施工。施工现场设置专门的存梁区及起吊区,利用门式起重机完成卸料及吊装工作。

边跨结合梁步履式顶推施工难点主要有三个方面:一是本工程在墩身最大高度近110m的高墩作业,属高位顶推,水平顶推、竖向顶升及落梁的同步性控制难度大;二是桥梁两端连接隧道,过渡段路基短小,不具备梁部组拼条件,需在墩上设置拼装场地、顶推平台;三是大里程侧落梁高度较高,落梁风险性大。

3 顶推施工工艺流程

边跨钢混结合梁采用多点步履式顶推,安装顺序为先顶推大里程侧钢梁,再顶推小里程侧钢梁[1]。左右幅步履设备相互倒用,即顶推左幅一次后,把步履设置转移到右幅上顶推一次,完成后再转移回左幅,步履设置在左右幅相互使用。具体工艺流程见图1。

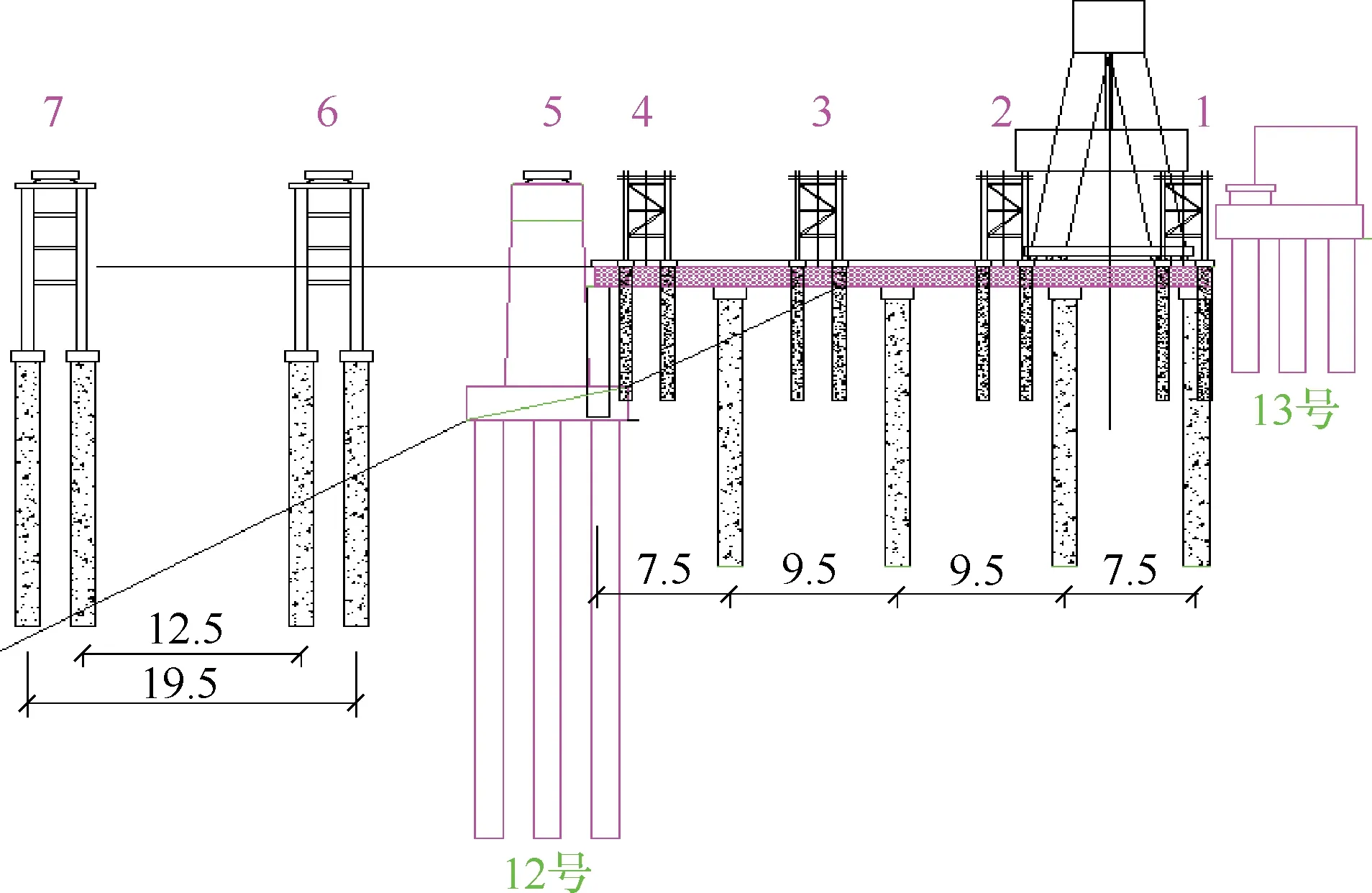

由于大里程侧和小里程侧施工工艺基本相同,在此重点介绍大里程侧施工工艺,小里程侧不再具体赘述。大里程侧连续钢混结合梁有5跨,墩号为8~13号,每跨41m。拼装施工平台在跨中已安装在钢梁上面,顶推平台在8~13号主墩上(见图2)。

图2 顶推现场布置和过程控制情况

4 设备布置

本工程为多纵腹板箱梁,1幅箱梁横桥向为4条腹板,设置4个步履装置。采用双幅同时施工共用液压泵方式,步履顶推设备布置在结合梁的纵腹板正下方,每个墩下有8台步履顶推设备,2台液压泵站。根据顶推进度,分阶段在各主墩上安装步履式顶推设备。

步履式顶推系统主要由BL400步履顶推装置、液压泵站、液压控制系统三大部分构成。BL400步履式顶推装置由1台40t长行程顶推千斤顶、1台200t竖向千斤顶和1台20t纠偏千斤顶组成。整套系统采用一套控制系统网络式组网控制方式,形成单幅1控16泵32顶的配置。第1次拼装时,拼装导梁及2节钢梁,设备布置在2号、3号、4号、6号、7号临时墩;顶推1节后,留出足够空间拼装第2节;当第1节钢梁顶推上11号主墩时,取消3号、7号临时墩步履设备。循环拼装顶推,8号、9号、10号、11号主墩匀投入步履设备。大里程侧投入步履设备共有7个墩,每个墩单幅投入设备4套,单幅设备投入28套步履式顶推设备,7台液压泵站,步履装置左右幅间相互倒用。

根据桥梁纵向线型,步履设备安装在支座上,各墩垫石及支座总高度有所不同,为此,步履设备顶面增加钢板调整到与顶推平面相同高度[2]。垫石预留40mm的环氧砂浆层,根据垫石及支座高度,以7号墩顶推高程为基准,即将垫石、支座高度536mm+步履设备顶高度310mm之和846mm定为顶推高程(其他各墩垫石、支座高度见表1),其他墩在步履设备上增加钢板调整到846mm。钢梁的梁底座板(N10)底面为最低面,其他无座板梁底面增加钢板,调平到座板底面。根据下翼缘板与座板厚度,可以得到调平最大厚度为40mm。

表1 大里程侧垫石、支座高度

5 结合梁顶推施工

5.1 步履设备工作步骤

竖向千斤顶下降脱离钢梁,钢梁落至步履装置→步履装置顶推一个行程→竖向千斤顶起顶,钢梁与步履装置分离→步履装置行程回倒→竖向千斤顶下降脱离钢梁,钢梁落至步履装置。

5.2 顶推施工平台搭设

拼装场地设置在12~13号墩之间,此处原始地面较为陡峭,支撑基础打桩处理,并布置钢管支架和顶推平台,龙门吊轨道设置在贝雷架上方,且轨道顶面不得高于地面[3]。场地设置进出运梁通道,并铺设混凝土硬化层。另外在11~12号墩之间设置2组顶推平台,并与最近的永久墩固结,防止倾倒。

5.3 安装步履装置

顶推临时墩共5个,临时墩平面、正立面设备布置见图3、图4,分别是2号、3号、4号、6号、7号临时墩(见图3)。平台上安装步履设备的两组H型钢间,用两组10号工字钢连接,作为步履设备的平移轨道。在步履设备的前后用限位板挡住,防止步履设备随意移动(见图4)[4]。

图3 临时墩平面

图4 临时墩正立面设备布置

5.4 拼装导梁及第1段

根据规范要求及本工程跨径布置情况,导梁长度设计为25m,导梁与钢梁连接部位局部加强。顶推导梁现场布置见图5。

图5 钢导梁现场布置

利用60t龙门吊吊装钢混结合梁节段1的箱体(见图6),吊至平台1和平台2上定位,调整位置并固结。利用龙门吊安装钢导梁,钢导梁与节段1箱体端头焊接,对主要焊缝进行超声波无损检测,保证顶推施工安全。

图6 钢混结合梁节段1吊装(单位:m)

将节段1和钢导梁顶推至设计位置(见图7),钢导梁顶推至6号支撑墩,并拆除支架2,以满足后续结合梁箱体吊装作业。

图7 钢混结合梁节段1顶推(单位:m)

5.5 节段2吊装及顶推节段2

利用龙门吊吊装节段2,节段2调至位置后进行线形精确调整,完成节段1与节段2之间的环缝焊接、无损检测及高强螺栓施拧工作,对接缝部位补涂装。将节段1、节段2顶推至指定位置,钢导梁顶推至11号墩柱。其余钢混结合梁节段吊装、顶推重复上述施工步骤进行。

5.6 拆除钢导梁及顶推平台

利用缆索吊机完成钢导梁的拆除工作,利用汽车吊完成顶推平台的拆除工作,对钢导梁与梁端焊接部位进行打磨和涂层补涂装工作。

5.7 迎墩措施

当导梁悬臂端最长时挠度最大,因此当导梁鼻梁即将到达临时墩后端一侧垫梁时,要提前拆除垫梁垫块,继续向前顶推几个行程[5]。当导梁鼻梁前端到达步履顶推器时,将顶升高度由原来的50mm升高到150mm,使导梁直线段底部高于迎墩处步履顶推器滑箱(见图8)。如果导梁仍然无法顺利上墩,可以利用设置在导梁鼻梁上的迎墩千斤顶辅助上墩。

图8 导梁迎墩布置

5.8 落梁及支座安装

顶推完成后,竖向千斤顶将箱梁顶空,拆除步履装置,安装支座,分步骤逐步将钢箱梁下落到支座上并与支座连接固定。当落梁过程中发生横线偏移时,通过在支座及垫块之间设置摩擦副后,提前设置千斤顶及时纠偏[6]。通过同步顶升控制系统监控整个落梁过程,确保落梁过程安全可控,单次落梁高度控制在50mm以内。

5.9 施工最不利工况计算

结合梁主要为槽梁,和导梁安装在一起,拼装一段,顶推到位后再拼装,再顶推,通过分析确定当导梁即将落到13号墩时还未落到位时,槽梁的悬臂端最长,在导梁重力作用下工况最不利[7]。

通过模型计算最大应力位置在支点位置,应力为34.7MPa,满足规范规定的强度要求(见图9);最大挠度发生在节间跨中位置,极限挠度值6.76mm,满足规范规定的刚度要求。

图9 结合梁吊装梁段应力分析

6 线性监控和质量控制

线性监控测量主要是监控安装过程中钢混结合梁的线形,依据监控测量小组提出的要求进行点位布置,采用极坐标法测量,分析测量数据,即时调整钢梁的线形,使其符合设计和规范要求[8]。

影响结合梁安装测量精度的因素主要有四个方面:一是构件加工制造误差;二是构件拼装误差;三是现场测量误差;四是外界环境因素影响,如安装现场气温、日照强度和方向、风力大小等。必须采取措施将这些影响因素消除或者减弱。从每一块板单元加工制造到梁段的组装焊接,严格误差控制确保累积误差在设计要求范围内;预拼过程中及时消除拼装误差,发现问题及时调整改进;为避免测量误差,不同测量人员用满足精度要求的仪器在相同控制点上至少测量两次;对外界环境的影响,应加强在各种不同环境情况下钢桁拱的线形和挠度观测,找出规律,指导后续构件安装。

7 结 语

综上所述,青石岩特大桥两边连接隧道,不具备梁部组拼条件,通过现场分析,确定采用在墩上设置顶推平台,边跨结合梁左右幅设备相互倒用的多点步履式顶推施工方案。通过采取对方案科学论证、设备选型及合理布置、顶推过程施工管理及最不利工况计算等措施,不但施工安全得到保证,结合梁安装结构性和线性也均符合要求,确保了施工质量。