工艺参数对玻璃纤维增强PA 6微孔发泡复合材料结构与性能的影响

沈 超,朱能贵,蒋团辉,曾祥补*,李胜男

(1. 国家复合改性聚合物材料工程技术研究中心,贵州 贵阳 550022;2. 贵州省材料技术创新基地,贵州 贵阳 550022)

随着汽车向轻量化和高性能化方向发展,许多传统材料已经不能满足汽车工业发展的需要,进而促进了汽车金属部件的塑料化[1-2]。聚酰胺(PA)作为五大通用工程塑料之一,具有良好的力学性能、热性能、电性能,以及优良的耐磨性、自润滑性、耐油性、耐腐蚀性和成型加工性[3]。目前,玻璃纤维(GF)增强的PA材料广泛应用于汽车的发动机周边部件、燃油系统部件、传动轴、制动器、离合器、内饰件、覆盖件以及要求低摩擦因数的滑动部件等。微孔发泡复合材料是一种以聚合物为基体,气体分散于聚合物中而形成的发泡材料,与未发泡材料相比,其密度可以降低5%~95%,降低了原料消耗和成本,同时具有隔音隔热性能好、可吸收冲击载荷、缓冲性能好、价格低廉等优点[4-6]。将聚合物微孔发泡技术引入汽车工业中,可显著降低汽车制件的质量,使汽车材料进一步轻量化,实现降低碳排放,绿色出行的目的。

目前,微孔发泡材料和GF增强PA 6复合材料的研究相对独立,两者未能有效结合。王承刚等[7]利用超临界流体物理发泡法制备了PA 6微孔发泡材料,发现随着注射温度的升高,泡孔直径变大,泡孔密度减小,且加入定量成核剂有助于减小泡孔直径。Hwang等[8]研究了注射速度、有机蒙脱土(MMT)和加工方法对PA 6/MMT发泡复合材料力学性能的影响,结果表明,加快注射速度以及加入MMT有利于提高复合材料的力学性能,同时,原位聚合和共混制备的复合材料分别在w(MMT)为3%和5%时,获得最佳力学性能和最大泡孔密度。Wang Xiulei等[9]通过超临界物理发泡法制备了GF增强PA 6微孔发泡复合材料,结果表明,采用先快后慢的注射速度,提高注射温度和注射体积能提升复合材料的力学性能,同时在PA 6中引入微孔结构,能够明显降低材料的介电常数。Wang Long等[10]利用二次开模技术制备了纤维素纳米纤维增强聚丙烯微孔发泡复合材料,结果表明,纤维的加入能够提高成核速率并细化泡孔。目前,微孔发泡材料的研究多集中于物理发泡法,对化学发泡法的研究相对较少。同时,对于GF增强的微孔发泡复合材料,增强相与气相(指发泡剂分解释放的气体)共存状态下,一些关键加工参数对复合材料微孔形态和性能的影响尚缺乏充分的认识。因此,本工作采用化学发泡注塑技术,通过二次开模工艺[11],制备了GF增强PA 6微孔发泡复合材料,选取二次开模距离、注射温度、发泡剂含量等工艺参数,探究了单因素条件及多因素条件对材料结构及性能的影响,以期探明化学注塑发泡过程中,影响复合材料性能的主要因素,从而获得调控复合材料泡孔结构与性能的有效手段。

1 实验部分

1.1 主要原料

PA 6 TP4208,台湾集盛实业股份有限公司;GF ECS301,单丝长度为3 mm,直径为10 μm,重庆国际复合材料股份有限公司;发泡剂母粒,主要成分为NaHCO3,载体为低密度聚乙烯(LDPE),自制。

1.2 主要仪器与设备

CTE35型同向双螺杆挤出机,科倍隆科亚(南京)机械有限公司;EM120V型注塑机,震德塑料机械有限公司;微发泡样条模具,贵州省材料产业技术研究院;CMT6104型微机控制电子万能试验机,ZBC1400-B型摆锤式冲击试验机:美特斯工业系统(中国)有限公司;KYKY-EM6200型扫描电子显微镜,北京中科仪器有限公司。

1.3 试样制备

将PA 6于120 ℃干燥4 h,然后按m(PA 6)∶m(GF)为80∶20加入高速混合机中混合3~4 min;混合物加入双螺杆挤出机中造粒,得到GF增强PA 6复合材料,挤出机料筒温度为220~250 ℃,转速为400 r/min;将复合材料与发泡剂母粒按一定质量比加入注塑机中,通过二次开模工艺制备哑铃型微孔发泡试样,试样的最终厚度为4 mm。

1.4 测试与表征

1.4.1 泡孔结构表征

将试样在液氮中浸泡5 h后,取出冲断,断口表面喷金处理,在扫描电子显微镜下观察泡孔结构。利用Image-pro plus软件对扫描电子显微镜(SEM)图片进行处理。泡孔密度按式(1)[12]计算。

式中:ρ为泡孔密度,个/cm3;n为泡孔数目;A为照片面积,cm2;ρ0为未发泡试样密度,g/cm3,下同;ρ1为发泡试样密度,g/cm3,下同。

1.4.2 力学性能

拉伸性能按GB/T 1040.2—2006测试,拉伸速度为50 mm/min;悬臂梁缺口冲击强度按GB/T 1843—2008测试,缺口深度2 mm;弯曲性能按GB/T 9341—2008测试,弯曲速度为2 mm/min。

1.4.3 减重幅度的计算

理论减重幅度按式(2)计算

式中:w0为理论减重幅度,%;Δh为微开模距离,mm;h1为试样发泡后的理论厚度,mm。

密度按GB/T 1033.1—2008测试,每组测5个试样,取平均值。

实际减重幅度按式(3)计算:

式中:w1为实际减重幅度,%。

2 结果与讨论

2.1 开模距离的影响

2.1.1 开模距离对PA 6/GF微孔发泡复合材料泡孔结构的影响

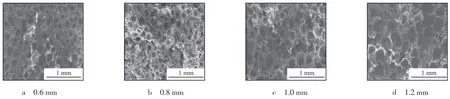

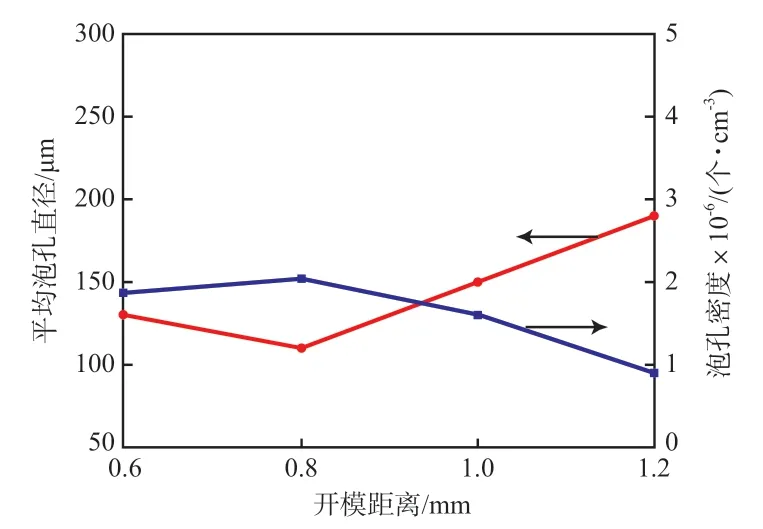

注塑过程中,设定注射温度为240 ℃,发泡剂含量为2%(w),二次开模距离为0.6~1.2 mm。不同开模距离时复合材料断面形貌见图1,利用Image-Pro粒径分析软件对图1进行处理,得到复合材料的泡孔结构参数。从图2可以看出:随着开模距离的增加,PA 6/GF微孔发泡复合材料的泡孔直径先缓慢减小,而后迅速增大,泡孔密度则呈现先上升后降低的趋势。当开模距离较小时,只有一部分气体分子能在这有限的膨胀空间内形成泡孔,另一部分气体分子扩散到材料表面逸出[13],泡孔直径大,泡孔密度较低;开模距离增加到0.8 mm,模具型腔中的释压空间增加,材料内部形成的泡孔增多,泡孔直径变小,泡孔密度增大;继续增大开模距离,模具型腔中的释压空间进一步变大,泡孔持续长大,泡孔间距变小,出现部分泡孔的塌陷与合并,故泡孔直径显著变大,泡孔密度快速降低,发泡质量变差。

图1 不同开模距离时复合材料的断面形貌Fig.1 Sectional morphology of composites with different core-back distance

图2 开模距离对复合材料泡孔结构的影响Fig.2 Effect of mold opening distance on cell structure of PA 6/GF foams

2.1.2 开模距离对PA 6/GF微孔发泡复合材料力学性能的影响

从图3可以看出:随着开模距离的增加,试样的拉伸强度、缺口冲击强度以及弯曲性能均出现先缓慢下降,而后快速下降的趋势,这是由泡孔结构决定的。开模距离较小时,泡孔数目较少,基体中单位受力面积较大,材料的力学性能好;增大开模距离,泡孔数目增多,基体单位受力面积有所减小,材料的力学性能缓慢下降;继续增大开模距离,部分泡孔塌陷合并,发泡质量变差,材料的力学性能急剧下降。

图3 开模距离对复合材料力学性能的影响Fig.3 Effect of mold opening distance on mechanical properties of PA 6/GF foams

2.1.3 开模距离对PA 6/GF微孔发泡复合材料减重幅度的影响

对于微孔发泡材料,力学性能和减重幅度是两个重要的性能指标。力学性能决定了微孔发泡材料的使用范围,而减重幅度则反映了微孔发泡的轻量化程度。从图4可以看出:随着开模距离的增加,试样的实际减重幅度呈现上升趋势,当开模距离为0.6 mm时,实际减重幅度略低于理论减重幅度,当开模距离为0.8 mm时,实际减重幅度与理论减重幅度的吻合度较好,继续增大开模距离,实际减重幅度的上升趋势减缓,偏离理论减重幅度。综上所述,本实验中理想的开模距离为0.8 mm,此时复合材料的泡孔直径小,泡孔密度大,力学性能较好且具有理想的减重幅度,兼具实用性和轻量化。

图4 开模距离对复合材料减重幅度的影响Fig.4 Effect of mold opening distance on weight loss of PA 6/GF foams

2.2 注射温度的影响

2.2.1 注射温度对PA 6/GF微孔发泡复合材料泡孔结构的影响

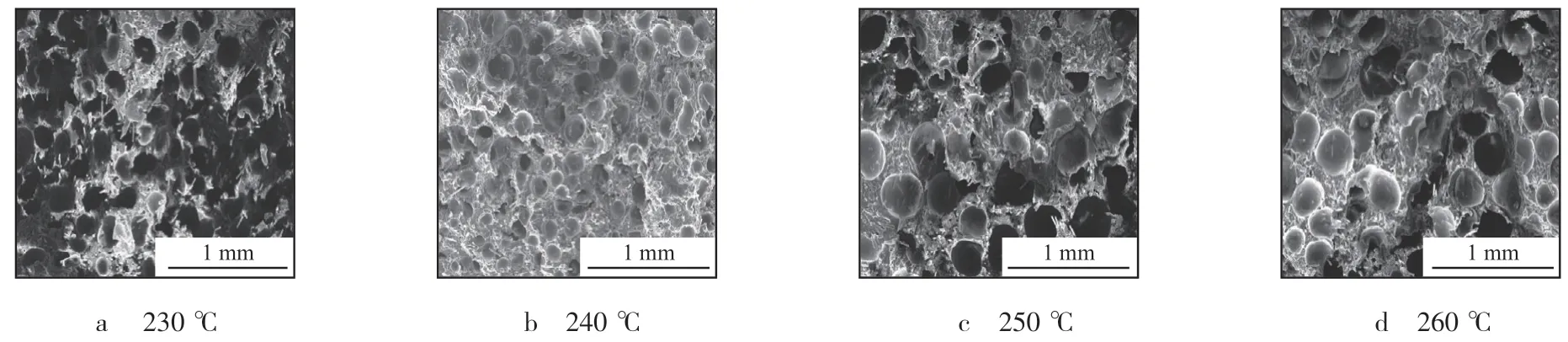

注塑过程中,设定二次开模距离为0.8 mm,发泡剂含量为2%(w),注射温度为230~260 ℃。不同注射温度时复合材料断面形貌见图5,利用软件对图5进行处理,得到复合材料的泡孔结构参数,从图6可以看出:当注射温度较低时,复合材料塑化不完全,气体在熔体中的溶解度较小,无法形成足够的气泡核,故230 ℃时泡孔直径较大且泡孔密度较低;注射温度为240 ℃时,复合材料塑化完全,气体在材料中的溶解度趋于正常,泡孔直径减小,泡孔密度增大;继续提高注射温度,气体在PA 6基体中的溶解度下降,气泡成核能力降低,同时,过高的温度导致复合材料的熔体强度急剧下降,无法包裹住气体,气体逃逸造成并孔、破孔等缺陷,发泡质量变差,泡孔直径增大,泡孔密度降低。

图5 不同注射温度时复合材料的断面形貌Fig.5 Morphology of PA 6/GF foams at different injection temperature

图6 注射温度对复合材料泡孔结构的影响Fig.6 Effect of injection temperature on cell structure of PA 6/GF foams

2.2.2 注射温度对PA 6/GF微孔发泡复合材料力学性能的影响

从图7可以看出:GF增强PA 6微孔发泡复合材料的拉伸强度、缺口冲击强度、弯曲性能表现出与泡孔结构变化趋势一致的变化规律,即适当提高注射温度,复合材料的力学性能有所提高,继续提高注射温度,材料的力学性能则出现下降趋势。这是因为合适的注射温度下,复合材料的泡孔细密而均匀,发泡质量好,故复合材料的力学性能较好。

图7 注射温度对复合材料力学性能的影响Fig.7 Effect of injection temperature on mechanical properties of PA 6/GF foams

2.2.3 注射温度对PA 6/GF微孔发泡复合材料减重幅度的影响

开模距离固定为0.8 mm,故理论减重幅度均为20%。从图8可以看出:注射温度较低时,泡孔密度小且泡孔直径较大,实际减重幅度有限,低于理论减重幅度;将注射温度提高至240 ℃,泡孔细密而均匀,发泡质量较好,实际减重幅度能达到理论值;继续提高注射温度,部分泡孔壁坍塌合并而出现大泡孔,虽然能小幅度提高减重幅度,但大泡孔对于力学性能而言是致命的缺陷,使力学性能急速降低,复合材料的综合性能变差。

图8 注射温度对复合材料减重幅度的影响Fig.8 Effect of injection temperature on weight loss of PA 6/GF foams

2.3 发泡剂含量的影响

2.3.1 发泡剂含量对PA 6/GF微孔发泡复合材料泡孔结构的影响

注塑过程中,设定二次开模距离为0.8 mm,注射温度为240 ℃,发泡剂含量为1%~4%(w)。不同发泡剂含量复合材料断面形貌见图9,利用软件对图9进行处理,得到复合材料的泡孔结构参数,从图10可以看出:当发泡剂含量不超过3%(w)时,PA 6/GF微孔发泡复合材料的泡孔直径和泡孔密度几乎保持不变,继续增加发泡剂含量,泡孔直径增大,泡孔密度降低,这与气体含量及其在熔体中的溶解度有关[14]。适量添加发泡剂,发泡剂的产气量不高于气体在复合材料熔体中的溶解度,气体可在熔体中均匀分散,形成均匀的泡孔,故泡孔直径和泡孔密度变化不大;当添加的发泡剂过量时,发泡剂的产气量高于气体在熔体中的溶解度,部分不被溶解的气体以热力学不稳定的状态存在,增大破孔、并孔的概率,发泡质量变差,导致泡孔直径变大,泡孔密度降低。

图9 不同发泡剂含量复合材料的断面形貌Fig.9 Sectional morphology of PA 6/GF foams with different blowing agent contents

图10 发泡剂含量对复合材料泡孔结构的影响Fig.10 Effect of blowing agent contents on cell structure of PA 6/GF foams

2.3.2 发泡剂含量对PA 6/GF微孔发泡复合材料力学性能的影响

从图11可以看出:发泡剂含量不超过3%(w)时,复合材料的拉伸强度、缺口冲击强度、弯曲性能几乎保持不变,当发泡剂含量增大到4%(w)时,力学性能降低。材料的宏观性能是由微观结构决定的,当发泡剂含量不超过3%(w)时,泡孔均匀,泡孔密度变化不大,材料能够保持较好的力学性能;增大发泡剂含量,出现破孔、并孔等缺陷,材料的力学性能也随之降低。

图11 发泡剂含量对复合材料力学性能的影响Fig.11 Effect of blowing agent contents on mechanical properties of PA 6/GF foams

2.3.3 发泡剂含量对PA 6/GF微孔发泡复合材料减重幅度的影响

实验过程中的开模距离固定为0.8 mm,故理论减重幅度为20%。从图12可以看出:当发泡剂含量不超过3%(w)时,实际减重幅度几乎保持不变,且与理论减重幅度相近,约为20%,发泡剂含量增加到4%(w)时,实际减重幅度略有上升。这是因为适当的发泡剂含量下,复合材料的泡孔密度、泡孔直径相近,且较为均匀,故实际减重幅度相近。发泡剂含量较高时,虽然能略微提升减重幅度,但泡孔结构遭到破坏,材料的力学性能明显下降,综合性能不佳。

图12 发泡剂含量对复合材料减重幅度的影响Fig.12 Effect of blowing agent contents on weight loss of PA 6/GF foams

2.4 多因素对PA 6/GF微孔发泡复合材料性能的综合影响

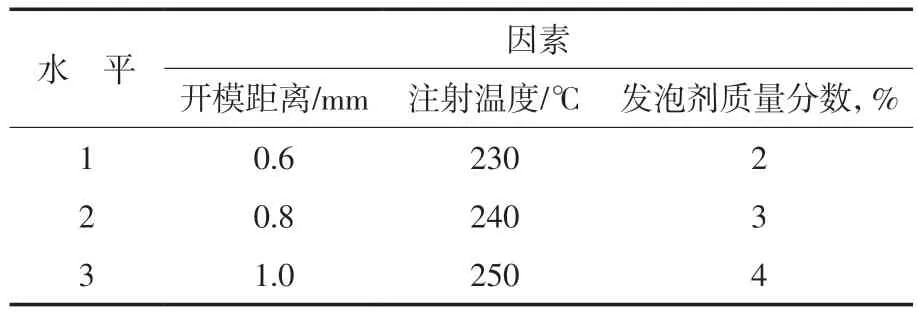

为探究开模距离、注射温度、发泡剂含量等对复合材料性能的综合影响,采取正交试验进行分析,正交试验因素与水平见表1。

表1 正交试验因素与水平Tab.1 Factors and levels of orthogonal experiment

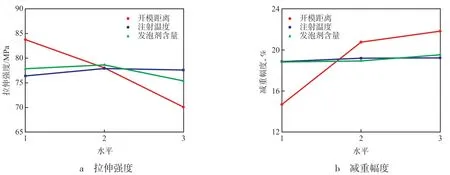

从图13a可以看出:随着开模距离的增加,复合材料的拉伸强度呈现下降趋势。适当提高注射温度和增大发泡剂的含量有助于提高复合材料的拉伸强度,但是当注射温度过高,发泡剂含量过大时,复合材料的拉伸强度下降,这与泡孔结构遭到破坏有关。开模距离曲线的斜率明显大于注射温度曲线和发泡剂含量曲线,说明开模距离是影响复合材料拉伸强度的主要因素。从图13b可以看出:由于注射温度曲线和发泡剂含量曲线的斜率约等于零,其对复合材料的减重幅度影响有限,故开模距离对于材料的减重幅度具有显著的影响。随着开模距离的增加,复合材料的减重幅度逐渐增大,增大开模距离是提高复合材料轻量化程度的主要手段。

图13 不同因素与水平复合材料的拉伸强度与减重幅度Fig.13 Tensile strength and weight loss of PA 6/GF foams with different factor and levels

在开模距离、注射温度和发泡剂含量三种因素中,开模距离对PA 6/GF复合材料性能影响最为显著。增大开模距离对复合材料性能的影响是双重的,一方面,增大开模距离能提高材料的轻量化;另一方面,开模距离的增大又会使材料的力学性能下降。设定开模距离时,需综合考量其对复合材料力学性能和减重幅度的影响。注射温度和发泡剂含量对材料减重幅度的影响有限,但适当提高注射温度和发泡剂含量,有助于材料力学性能的提升。综上,为使PA 6/GF微孔发泡复合材料兼具实用性和轻量化,当二次开模距离为0.8 mm,注射温度为240 ℃,发泡剂含量不超过3%(w)时,复合材料能获得均匀的泡孔结构,良好的力学性能,理想的减重幅度。

3 结论

a)减重幅度是影响PA 6/GF微孔发泡复合材料性能的主要因素,当二次开模距离为0.8 mm时,可使材料兼具实用性和轻量化。

b)适当的注射温度能使气体在熔体中均匀分散,有助于PA 6/GF微孔发泡复合材料形成较好的泡孔结构,获得合适的减重幅度及较优的力学性能,最佳的注射温度为240 ℃。

c)发泡剂含量不宜超过3%(w),否则PA 6/GF微孔发泡复合材料易出现破孔、并孔等缺陷,发泡质量变差,力学性能下降,综合性能较差。