铜铝复合板轧制油润滑性能实验研究

葛成林,孟二超,孙建林,黄 瑛,姜 伟

(北京科技大学 材料科学与工程学院,北京 100083)

铜铝复合板带是以铝及铝合金为基层,在其一面或两面连续复合一定厚度的铜合金板带得到的复合材料,复合界面为冶金结合[1-2]。铜铝复合板兼具铜的高导电性、高导热性和铝的耐腐蚀、低成本等优势,广泛应用于电子、汽车、能源、电器、石化、冶金、机械等工业领域[3-4],对于化解我国铜资源短缺困境、解决铝产业产能过剩具有重大意义[5]。

由于异种双金属的变形抗力不同,铜铝复合板轧制时金属流动不均匀,导致两侧的变形不协调,出现弯曲等成形缺陷[6]。因此,轧制时的弯曲现象是必须解决的问题。此外,轧制过程中同时存在铜-钢与铝-钢摩擦副[7-8],从铝轧制油与铜轧制油中选择适合铜铝复合板轧制的润滑油具有重要的研究意义和应用前景。本文作者选择铝轧制与铜轧制基础油并辅以醇和酯为主的添加剂,制备了4种轧制油,并进行摩擦学实验和轧制实验,研究在不同轧制油润滑条件下,铜铝复合板的最小可轧厚度及其表面、界面质量,为铜铝复合板轧制润滑剂的研究提供参考。

1 实验材料及方法

1.1 基础油

实验以两种轻质矿物油作为基础油,其基本理化性能如表1所示。

表1 基础油的理化性能参数Table 1 Physical and chemical parameters of the base oil

1.2 添加剂

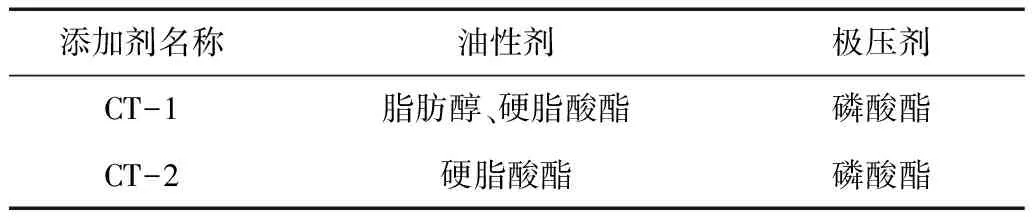

所用两组添加剂分别为CT-1和CT-2,主要组成见表2。

表2 CT-1和CT-2添加剂的主要组成Table 2 Major component of CT-1 and CT-2 additives

1.3 实验设备及仪器

实验设备及仪器:MRS-10A四球摩擦磨损试验机,Φ130 mm×200 mm二辊冷轧机,EXXON标准退火盒(Φ70 mm×2 mm),OLYMPUS激光共聚焦显微镜,ZEISS光学显微镜。

1.4 摩擦学实验

轧制油的摩擦学性能评价在MRS-10A四球摩擦磨损试验机上进行,通过GB/T 3142-2019标准测定轧制油的最大无卡咬负荷(PB)。测试材料为直径为12.7 mm的GGr15标准钢球,其HRC硬度为61~63,在25 ℃,转速为1 450 r/min下持续10 s,以评价轧制油的极压性能。在载荷为196 N±5 N,转速为1 200 r/min,温度为25 ℃,进行30 min的长磨实验,获取摩擦因数以研究轧制油的减摩性能。

1.5 铜铝复合板冷轧实验

轧制实验在Φ130 mm×200 mm二辊冷轧机上进行,所用板材为某厂提供的厚度为1.0 mm的铜铝复合板。轧前及更换轧制油时,使用石油醚清洗轧辊并用脱脂棉擦拭辊面,确保辊面的清洁,防止不同轧制油对实验结果造成干扰。冷轧实验采用固定压下量的轧制规程,每道次压下量0.2 mm,共8个道次,最后4道次轧辊压靠,得到铜铝复合板在不同润滑条件的最小可轧厚度。

1.6 退火清净性实验

退火前使用丙酮和酒精对EXXON标准退火盒进行彻底清洁。在铝箔上滴0.125 mL的轧制油,放入退火盒中,置于350℃的退火炉,保温1 h后取出空冷,观察铝片表面污染情况并进行评级。

2 实验结果及分析

2.1 轧制油的制备

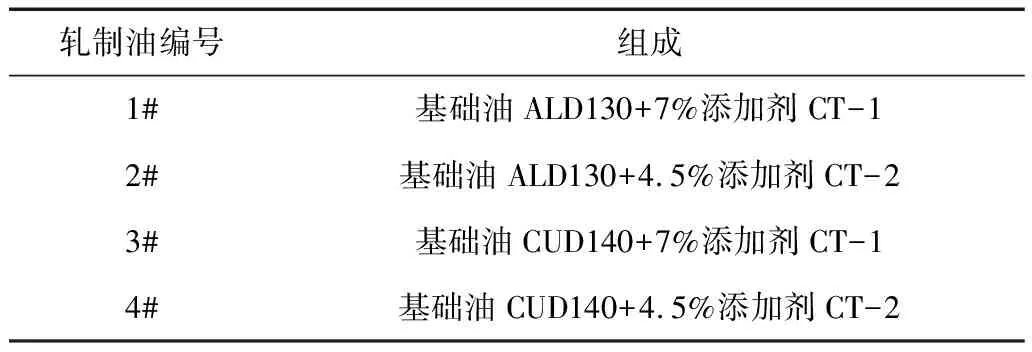

将适当比例两种添加剂CT-1和CT-2分别加入两种基础油中,配制成铜铝复合板轧制油,各组轧制油的组成如表3所示。

表3 轧制油的组成Table 3 Composition of rolling oil

2.2 摩擦学性能分析

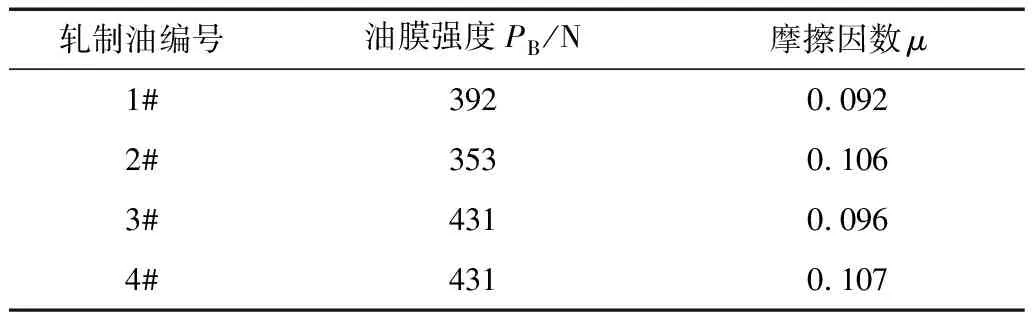

不同轧制油的摩擦学性能如表4所示。使用同种添加剂时,随着基础油黏度的增大,轧制油的油膜强度得到提升,但其摩擦因数升高,减摩效果减弱。当使用相同基础油时,醇酯复合的添加剂相较于单酯添加剂,其对油膜强度提升的贡献较小,而对轧制油减摩性能的影响较大。综合油膜强度和摩擦因数分析,1#轧制油具有较优良的摩擦学性能。

表4 不同轧制油摩擦学性能Table 4 Tribological properties of different rolling oil

图1为不同轧制油的摩擦因数随磨损时间的变化曲线。由图1可见,在初始磨损阶段,使用CT-2添加剂的2#和4#轧制油的摩擦因数迅速上升,而使用CT-1添加剂的1#和3#轧制油的摩擦因数则是缓慢上升。在稳定磨损阶段,4种轧制油对摩擦副减摩作用的影响由大到小依次为1#轧制油、3#轧制油、2#轧制油、4#轧制油。其中,使用添加剂CT-1的轧制油摩擦因数曲线波动较小,说明其在发挥减摩作用的同时还具备一定的润滑稳定性。

图1 不同轧制油的摩擦因数随磨损时间变化曲线Fig.1 Friction coefficient as a function of wearing time of different rolling oil

2.3 铜铝复合板冷轧实验

在铜铝复合板的冷轧过程中,润滑剂的添加能够在铜铝复合板与轧辊之间形成润滑膜,避免了轧辊与轧件的直接接触,减小了摩擦,有效降低了轧制压力,进而保证设备在已有的条件下实现更大的压下量。根据轧制的Stone公式[9]可知,轧辊弹性压扁时的最小可轧厚度与摩擦因数、轧辊直径和轧辊材料性能等参数有关,最小可轧厚度hmin的计算公式:

(1)

式中:

μ—摩擦因数;

D—轧辊直径;

K—变形抗力;

E—轧辊弹性模量。

从式(1)可以得出,在不改变轧机等工艺参数的情况下,通过改善轧制区域的润滑状态,减小摩擦因数,能够降低铜铝复合板的最小可轧厚度。实验中加入轧制油润滑时,能够有效降低铜铝复合板的最小可轧厚度。

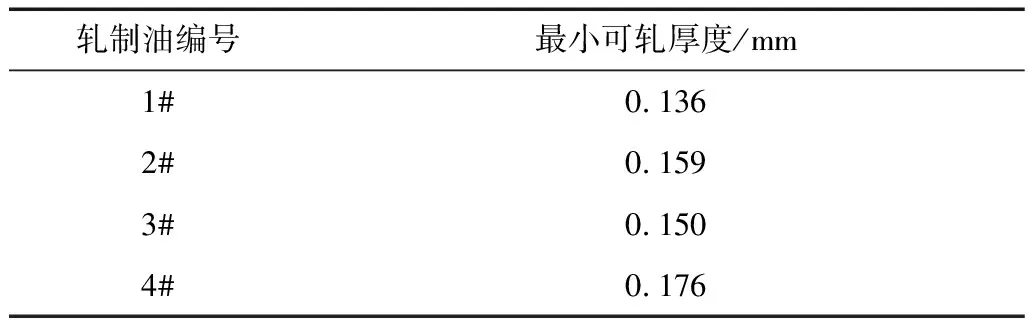

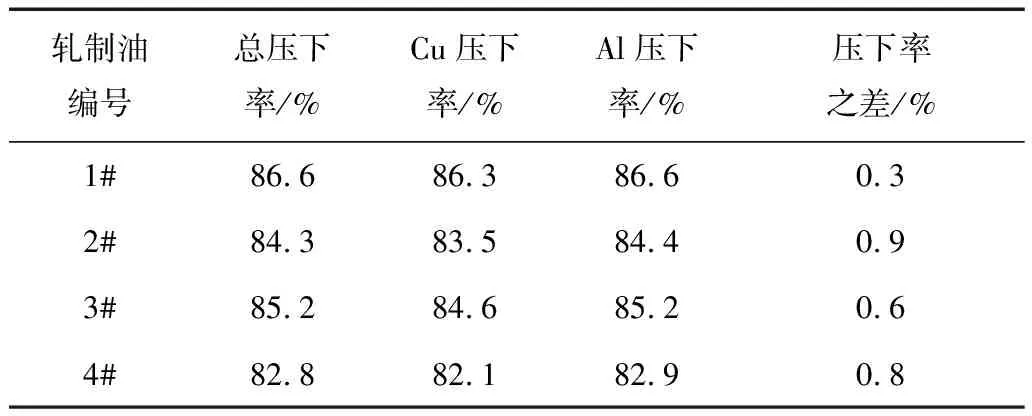

表5为采用不同轧制润滑油时复合板的最小可轧厚度。图2为不同轧制油对铜铝复合板各道次轧制厚度的影响。综合分析表5与图2可知,使用了醇酯复合添加剂的1#轧制油的轧制效果最佳,能够有效降低轧最小可轧厚度。与之相比,仅添加了酯类油性剂的4#轧制油的轧制润滑效果较差,最小可轧厚度达到了0.176 mm。同时分析发现,使用相同添加剂时,基础油ALD130的轧制润滑效果优于基础油CUD130的,即低黏度基础油与醇酯复合添加剂构成的轧制油能获得较小的最小可轧厚度。

图2 不同轧制油对铜铝复合板各道次轧制厚度的影响Fig.2 The rolled thicknesses of Cu-Al composite plate in different rolling passes with different rolling oil

表5 采用不同轧制润滑油时复合板的最小可轧厚度Table 5 The minimum rolling thickness of composite plate with different rolling oil

2.4 铜铝复合板轧后表面形貌

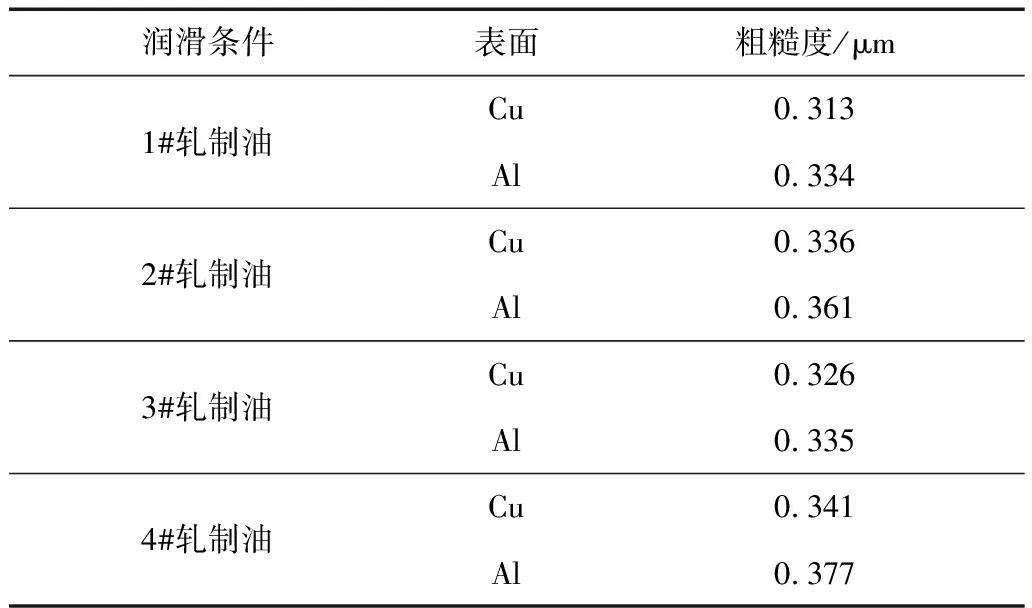

铜铝复合板对表面质量有较高的要求,因此轧制油不仅需要降低最小可轧厚度,还需要保证轧后板材的表面形貌。图3为不同轧制油润滑铜铝复合板轧到最小可轧厚度后的表面形貌。由图3可以看出,磨损的机制主要是犁削磨损和粘着磨损[10],其中在2#与4#轧制油润滑条件下,犁削磨损的沟槽较深且分布密集,粘着磨损的区域数量较多,并且铝表面质量不如铜表面的,存在更严重犁削与粘着磨损(图3c、d、g、h)。表6数据显示,2#与4#轧制油润滑的粗糙度较高,用4#轧制油润滑的复合板粗糙度最大,铜铝两面分别达到了0.341 μm和0.377 μm。在1#和3#轧制油润滑下,磨损主要为犁削磨损(图3a、b、e、f),且犁削磨损的沟槽较浅,几乎没有粘着磨损,用1#轧制油润滑的复合板粗糙度最低,铜铝表面分别为0.313 μm和0.334 μm。综上,用1#轧制油润滑,复合板的轧后表面质量最佳。

图3 不同轧制油润滑下铜铝复合板的轧后表面Fig.3 The rolled surface of Cu-Al composite plate with different rolling oil

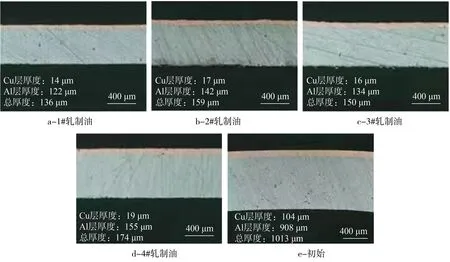

2.5 轧后铜铝复合板界面分析

使用不同轧制油轧制铜铝复合板的界面如图4所示。由图4可以观察到,原始铜铝界线明显、平直且光滑,无缩孔等缺陷。由于铝的变形抗力比铜的小,局部变形不均匀[11],导致了轧制后铜铝结合面分界线不再平直光滑。对比4种轧制油润滑的铜铝结合面可知,使用1#轧制油润滑后的结合面分界线较为平直,变形相对均匀,轧制润滑效果最优。

图4 不同轧制油润滑对铜铝复合板界面的影响Fig.4 The interface of Cu-Al composite plate lubricated with different rolling oil

表6 不同润滑条件下铜铝复合板的表面粗糙度Table 6 Roughness of Cu-Al composite plate with different rolling oil

表7为轧后铜铝复合板铜层与铝层的压下率变化。分析发现,在使用相同轧制油的润滑条件下,铝层比铜层的压下率更大,这是由于铝具有更小的变形抗力,轧制过程中易于变形。其中,使用1#轧制油润滑时,复合板总压下率最大,而铜层与铝层的压下率之差最小,仅为为0.3%,此时复合板中铜层与铝层的变形相对均匀。而使用4#轧制油润滑时,铜铝复合板的整体压下率最小,其铜层与铝层的压下率之差较大,达到了0.8%。这表明复合板不仅压下率较小,而且铜铝两层变形不均匀,轧制油的润滑效果不理想。

表7 不同润滑条件下铜铝复合板的压下率Table 7 Reduction rate of Cu-Al composite plate with different rolling oil

2.6 退火清净性分析

轧后对板材进行退火,一方面是为了改善板材的性能,另一方面是为了清除轧后残留在表面的轧制油。复合板的轧制过程中,要求轧制油不仅具有良好的润滑性能,而且在轧后光亮退火时不存在残油。轧制油由于添加了不同的添加剂,倘若使用不当可能会在轧后退火时产生油斑污染。

退火实验按EXXON铝盒法进行,退火温度350 ℃,保温1 h空冷。4种轧制油的退火清净性总体较好,在高温退火后铝片表面未生成油斑,残油基本全部挥发,表面光亮清洁,属于“未见渍”,清净性等级评价为Ⅰ级。

3 结 论

1)摩擦学实验表明,1#轧制油(基础油ALD130+7%添加剂CT-1)在具有较高油膜强度的同时还拥有最低的摩擦因数,并且摩擦曲线波动较小,具备一定的润滑稳定性。

2)铜铝复合板冷轧时,采用铝轧制基础油与醇、酯复合添加剂配制的1#轧制油对铜铝复合板的轧制具有更优的润滑效果,最小可轧厚度减小为0.136 μm,此时铜铝表面粗糙度最低。并且在获得最大压下率的同时,铜、铝压下率之差仅为0.3%,轧制变形最均匀。

3)为解决轧制时复合板向铜侧弯曲的问题,还可以采用加强铜表面润滑的方法,如将铜侧向上进行轧制,或者增大铜侧轧制油的喷射量,以提高复合板铜层的变形量,促使铜铝协调变形。