全球扩大铝在汽车中应用

杨鹏彦,王祝堂

(1.西南铝业(集团)有限责任公司,重庆 401326; 2.中国有色金属加工工业协会,北京 100814)

1 铝材生产新技术

1.1 可将任何成分废铝转化为高纯铝的新工艺

美国铝业公司(Alcoa)于2020年研发出一种名为“阿斯特雷(ASTRAEA)”的新工艺,可以将任何废铝(如切碎的汽车废铝)转化为PO101高纯铝。这是一种“神通”的废铝处理工艺,无论废铝成分如何都可以将其精炼至PO101级高纯铝,从而可以使大量难以有效利用的或降级使用的废铝都可以得到有效利用,创造了一个全新的价值链。用阿斯特雷法提取的PO101级高纯铝可以与纯度较低的铝混合,生产出成分符合标准的铝及铝合金,再加工成供各种工业部门使用的轧制材与挤压材,甚至供航空工业用,从而大大拓宽了废铝的应用范围。美国铝业公司作研究用的最初原料为低级的“佐尔巴(Zorba)”的切碎汽车废铝,由于成分复杂,过去没有得到有效利用,有了“阿斯特雷(ASTRAEA)”新工艺,废铝的价值得到了充分发挥。

1.2 以Optifine 5∶1 125细化剂处理ABS

在铝及铝合金材料生产过程中,向熔体中添加晶粒细化剂以细化锭坯组织是一道必不可少的工序,但在生产6×××系及7×××系铝合金材料时往往会发生锆中毒现象,同时用的AlTi5B1细化剂的细化效果也不稳定。英国伦敦布鲁内尔大学(Brunel University London)、MQP公司和瑞典有关单位的科学家对现行标准细化剂进行了长达数年的科学研究,克服了AlTi5B1细化剂的各种不足之处,推出了一种商标名称为Optifine 5∶1 125的新型细化剂,它也是一种AlTi5B1中间合金,但其细化效果比AlTi5B1标准细化剂的好得多,只要添加相当于标准细化剂30%的量,就可以取得同等的细化效果。截至2020年,Optifine 5:1 125细化剂已在全世界约40个大铝加工厂获得应用,都取得了预期的效果,特别对ABS(auto-body sheet,汽车车身薄板)与电动汽车铝材生产大有好处[1]。

1.3 多家企业攻关电池外壳铝合金冲制技术

据国内媒体[2]报道,英国一些公司与机构(肯联铝业公司、宝马汽车公司、沃尔沃汽车公司、沃里克(Warwick)WMG大学)联合发起研究一个名为“利贝拉特(Liberate)”的研究项目,即用高强度铝合金冲制下一代电动汽车和超低排放汽车的电池外壳。这种新外壳质量应比当前用的轻30%以上,同时降低材料用量约60%。所用的制造工艺是冲压技术公司(Impression Technologies)研发的HFQ技术,这是用高强度和超高强度铝合金板冲制复杂形状零件的工艺,能够将高强度的复杂几何结构结合起来,从而有效地将质量和成本降低与封装效率结合起来。计划2 a内完成全尺寸外壳制造工作,并用于宝马公司和沃尔沃汽车公司的新一代电动汽车。

2 新汽车铝合金

2.1 肯联公司的HSA6高强度汽车铝合金

肯联铝业公司(Constellium N.V.)2017年推向市场的系列高强度HSA6铝合金是为制造新一代汽车结构件研发的[3],已在汽车制造中获得应用,包括“微型乡下人(Mini Countryman)”车。HSA6铝合金挤压材供制造防撞系统、汽车车身和电池托盘等。由于其强度高,与传统铝合金相比,所挤压型材壁厚有较大减薄,因而使结构件质量下降量达15%~30%。由于新合金的抗拉强度大于400 MPa,构件的抗撞能力得到提高,可以很好地保护电池系统、冷却系统和其他关键系统不受损害。HSA6铝合金的强度比现行铝合金的高15%~30%。

根据《杜克世界》(Ducker Worldwide)的报告,2020年汽车防撞系统对铝合金挤压材的需求比2015年的上升65%。为了满足汽车工业对铝合金挤压材的需求,肯联铝业公司除欧洲的挤压企业加紧生产外,在加拿大安大略省阿特莱克斯(Astrex)新建的铝挤压厂也已投产。

2.2 海德鲁高强度HHS 400铝合金

海德鲁铝业公司瑞典芬斯庞技术中心(Finspãng)于2019年研究成功一种牌号为HHS 400(Hydro high strength alloy)的铝合金,用于制造汽车结构。该合金主要用于加工厚度不大于3 mm的薄板,其屈服强度为370 MPa,抗拉强度大于400 MPa,伸长率为5%,有良好的成形性能与高的抗腐蚀性能。其另一个最大特点是,该合金完全可用现有的装备加工制造零部件与复杂结构件,对减轻汽车质量、降低温室气体排放、提高车的运行安全性能都大有裨益。

2.3 汽缸新铝合金

据德刊《Aluminium》报道[4]:意大利菲亚特汽车公司(Fiat)、美国克莱斯勒汽车公司(Chrysler)、美国梅西克坎(Mexican)发动机零件供应商尼马克公司(Nemak)、美国田纳西州橡树岭国家实验室(Tennessee′s Oak Ridge National Laboratory)的科学家研究成功一种制造汽缸体和缸盖的铝合金,具有优秀的性能,耐热温度从现有铝合金的390 ℃上升到572 ℃,提高了182 ℃,这可是跨越式发展。汽缸的运行温度越高,燃油经济性也越高,温室气体排放也就越少,菲亚特克莱斯勒汽车公司已用此新合金制造缸盖。

内燃机热运转温度一直是汽车制造者与车主关心的问题。因为汽缸运作温度高,就意味着有更好的燃油经济性,更少的温室气体排放,更高的发动机热效率,是一件一举多得的大好事。菲亚特克莱斯勒汽车公司(FCA)和尼马克公司表示,将继续对新合金的成分和材料生产工艺进行改进。

2.4 碰撞控制系统6×××系铝合金的改进

汽车碰撞控制系统(crash management systems)是用6×××系铝合金制造的,该系统事关安全,所有零部件必须用性能可靠的铝材制造,原车设备生产厂(OEMs)对材料的各项性能有着严格的要求。铝加工厂生产的材料如何能更好地满足原车设备生产厂的要求是铝加工业面临的挑战。

德国哈默厄铝业挤压公司(Hammerer Aluminium Industries Extrusion,HAI)是一家生产碰撞控制系统用6×××系铝合金挤压材的公司,多年来对影响合金性能的各项工艺参数进行了全面系统的研究,首先对配制合金的废铝、热处理(淬火和时效)进行了研究,要求合金有高的力学性能和冲击性能(dynamic properties);力学性能应是热稳定的,不是短时稳定,而是能长时间稳定;抗腐蚀;有塑性变形能力;T4状态性能稳定;装饰性能好。生产一种能同时满足这些高要求的材料绝非易事。

为减少汽车的CO2排放,最基本的措施是降低车的自重,第一步就是提高材料的力学性能,第二步就是减少系统零件数和降低零件的自重,但整个系统的功能和性能不能降低。通常,在指定的试验中,如果型材的变形是可控的,就说明这种材料是“抗碰撞的”。抗碰撞铝合金在压扁试验时不应当产生撕裂和裂口,碳纤维增强复合材料在做这种试验时就会开裂。在压扁试验时,力学性能高的铝合金吸收的能量也大。强度高的材料有低的伸长率,因而有大的破裂倾向和低的抗碰撞性能。

研究表明[5],影响抗碰撞合金的碰撞能力的主要因素:合金成分,挤压模设计与结构,挤压温度和挤压速度,挤压后的冷却方法和冷却速度,挤压在线热处理等。

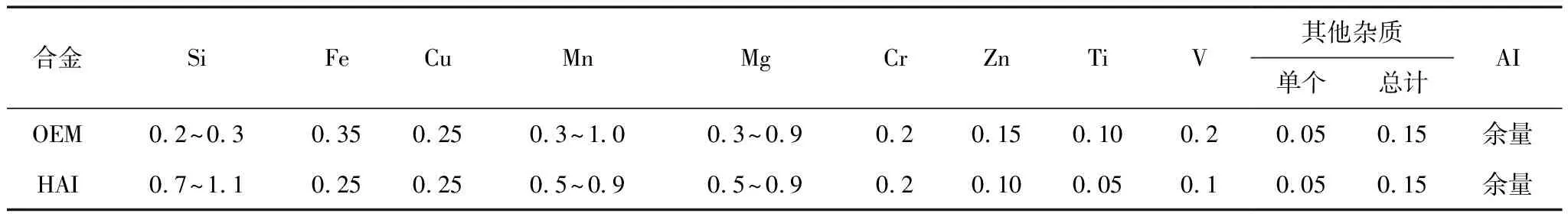

•合金成分设计。碰撞合金的化学成分决定其显微组织,材料的最终性能由其显微组织决定。合金成分设计是决定材料强度、成形性、热稳定性、塑性和抗撞性极为关键的一步,成分定了,各种性能也就基本确定了。实践证明,细小的纤维状组织是防撞铝合金理想的组织。防撞合金的化学成分见表1。

表1 OEM和HAI防撞铝合金的化学成分(质量分数/%)Table 1 Chemical composition of OEM and HAI anti-collision aluminum alloy(wt/%)

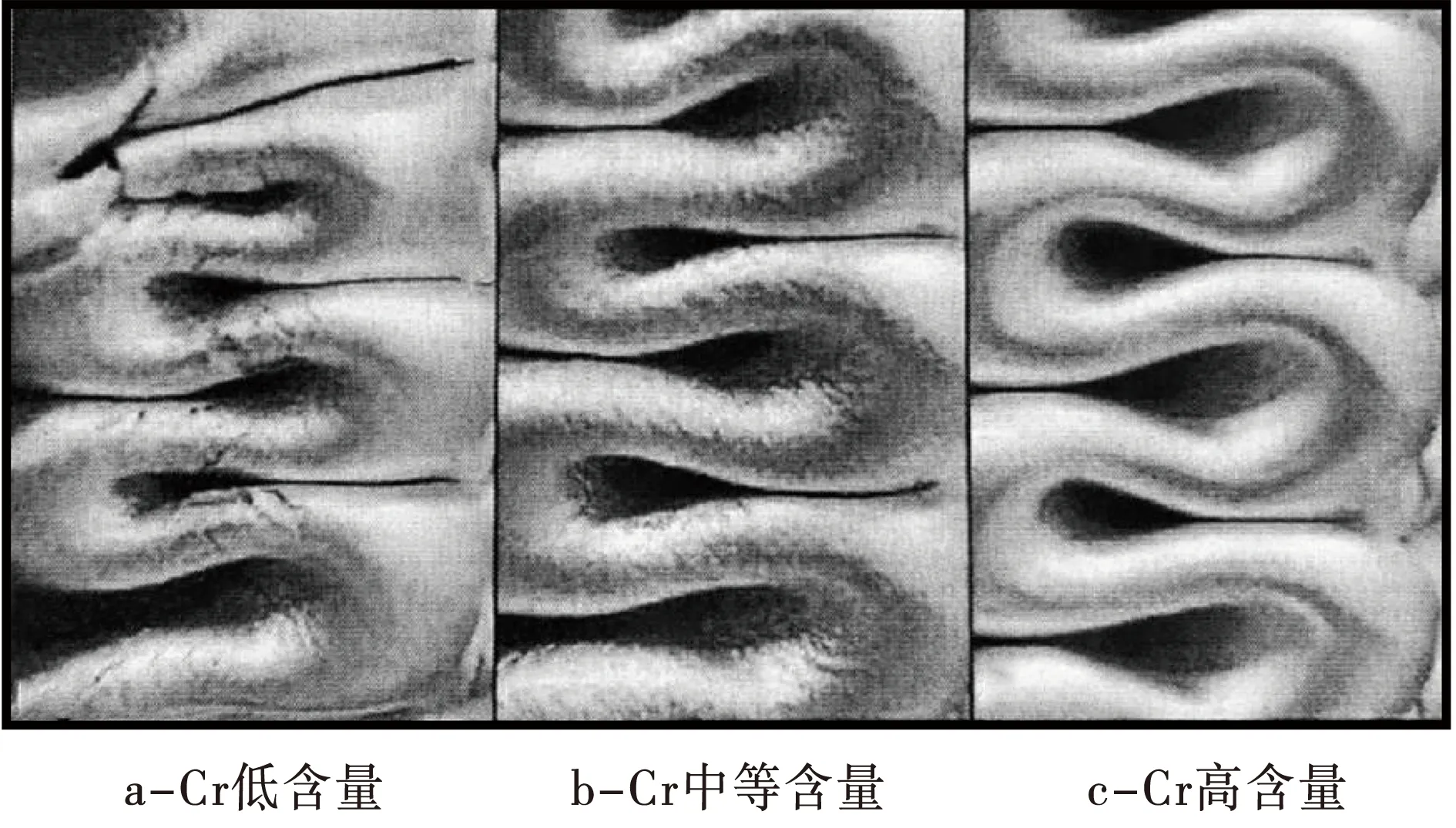

合金中的Si和Mg对材料的强度起着决定性作用,它们形成强化相β。Al-Mg-Si合金强化相的沉淀过程:SSSS→Mg、Si原子聚集紊乱成团(cluster)/形成有规则的团(co-cluster)→GP区→β″→β′→β(Mg2Si)。形成过饱和固溶体(SSSS, supersaturated solid solution status)才能产生大量的 β″相。粗大的Mg2Si相在铸锭均匀化处理过程中会分解,但必须有足够高的温度和充分的保温时间,才能形成细小的均匀分布的Mg2Si相。Mn和 Cr的化合物能阻碍合金挤压时的再结晶,使挤压的抗撞铝合金型材具有沿挤压方向均匀的纤维状组织。关于Cr对6082防撞铝合金性能的影响可由图1清晰地看出,在碰撞试验时,Cr含量低的合金会产生大量桔皮状缺陷和裂纹。

•均匀化处理。6082铝合金均匀化处理温度490 ℃~560 ℃。均匀化温度低,合金的弥散相密度更高些,但均匀化温度低,处理时间长,经济上不合算,所以建议在530 ℃进行均匀化处理。

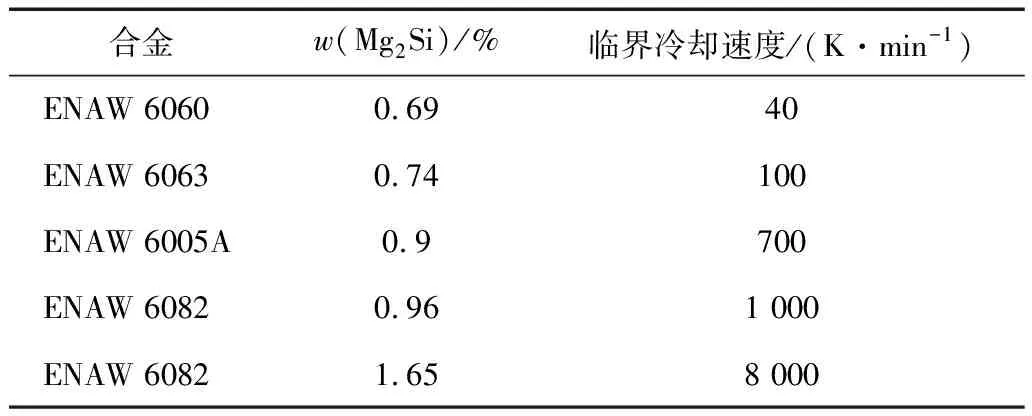

•淬火冷却速度。6082铝合金是一种热处理可强化的合金,淬火时必须达到一定的冷却速度才能获得所需要的组织和性能。几种典型Al-Mg-Si合金的Mg2Si含量及所需的临界冷却速度见表2[5]。冷却速度与冷却介质的关系见表3。6082铝合金中w(Mg2Si)=0.96%~1.65%,最好用温度约20 ℃的水或约100 ℃水进行在线喷水淬火。

图1 Cr对6082防撞铝合金碰撞试验结果的影响Fig.1 Effect of Cr on the impact test of anti-collision 6082 aluminum alloy

表2 Al-Mg-Si合金的Mg2Si含量Table 2 Mg2Si content in Al-Mg-Si alloy

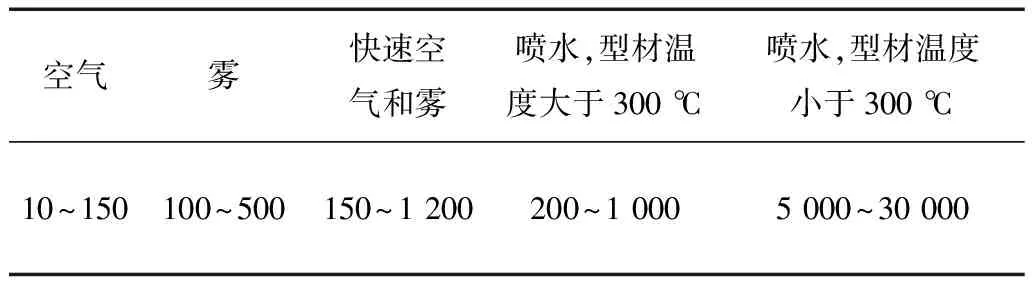

表3 不同冷却条件的传热系数(W/(m2·K))Table 3 Heat transfer coefficient under different cooling conditions(W/(m2·K))

Mn和Cr是抗撞铝合金必不可少的微合金化元素,可以形成微细的化合物质点,提高抗撞能力;均匀化处理可以显著提高合金的挤压性能,经合适的处理后,可以顺利挤压复杂截面型材;必须精心地选择淬火介质,既达到强化相的全部固溶又确保型材不扭歪,对淬火水的质量不可忽视,确保型材有良好的表面。

2.5 新型高压压铸汽车铝合金

2022年,英国布鲁内尔大学(Brunel Niversity)材料学院科学家研制成一种主要用于高压压铸汽车零件的新型高强度Al-Si-Mg-Mn系铸造铝合金,其屈服强度大于200 MPa,伸长率大于4%。将单相共晶体组织转变为多组分相的多峰共晶组织,可以较多地提高铸件的强度性能。铝合金共晶区内超细Si、Mg2Si相和含Fe的多组分细小金属间相可以有效地抑制铸件内裂纹的产生与扩展。铝合金中的超细四元共晶相能抑制位错的扩展和传播,晶界上形成的α-AlFeMnSi相质点可以进一步提高铸件的力学性能。超细共晶型铝合金的塑性变形受α-Al晶粒内部的位错滑移控制,而屈服强度的提高受控于超细共晶体和α-Al晶粒之间的位错相互作用。因此,他们基于多组分超细二级相强化机理,研制出高强度压铸Al-Si-Mg-Mn合金,其显微组织由初级α-Al、α-AlFeMnSi、二元共晶体(Al+Mg2Si)和超细四元(Al+Mg2Si+Si+7T-AlFeMnSiMg)共晶体组成。共晶体总含量为30%时,合金的屈服强度为231 MPa,伸长率4.3%;若共晶体含量为50%,则屈服强度为281 MPa,而伸长率有所下降。

2.6 俄铝与格朗吉斯合作研发以铝代铜的新型汽车铝合金

俄罗斯联合铝业公司与格朗吉斯铝业公司2021年5月签署了一份合作研发汽车铝合金的协议,以取代目前应用的铜合金。两个公司共同研究了新合金成分、锭坯铸造、板材轧制和热处理工艺。按合作协议要求,研发的新合金应具有市场潜力、竞争性价格优势和可操作性,以取代在市场上销售的铜合金产品。

2.7 耐热汽车铸造铝合金

一种耐热的能承受热和机械载荷作用的冷作硬化的铸造铝合金取得欧盟专利,专利号US 2012164021,化学成分:w(Si)=11.0%~12.0%,w(Mg)=0.7%~2.0%,w(Mn)=0.1%~1.0%,w(Sr)=(80~300)×10-8,w(Fe)≤1.0%,w(Cu)≤2.0%,w(Ni)≤2.0%,w(Co)≤1.0%,w(Zn)≤2.0%,w(Ti)≤0.25%,w(B)≤40×10-8,其余为Al。该合金用于压铸汽车缸体曲轴箱。

2.8 海德鲁与极星联合研发零碳铝合金

2022年以来,海德鲁铝业公司与瑞典电动汽车制造企业―波尔斯塔汽车公司(Polestar)都在积极扩大与推广铝在汽车中的应用,以期早日实现气候中性的汽车的普及,并于2022年2月末达成合作意向,联合研发零碳铝合金,以便2030年之前制造出真正的气候中性汽车,这是波尔斯塔汽车公司的夙愿,也是人们期望的。气候中性是指温室气体净零排放,也就是说达到了碳中和。合作计划是波尔斯塔公司“Polestar 0”项目的一部分。

海德鲁铝业公司是世界有名的低碳铝提取者,挪威有充足的水电和风电,所生产的“Hydro REDUX”铝是用低碳的水电原铝配料,但“Polestar 0”项目要求铝材零碳足迹,这是全世界首个这样的目标。海德鲁铝业公司还在大力开发废铝闭环回收,对现有铝电解厂进行碳捕获和储存,在新建的铝电解生产线中使用“Halzero”专利技术。联合研发将探索哪种工艺最适合波尔斯塔汽车公司生产“polestar 0”汽车的原料。此外,还将研发汽车报废后铝回收熔炼的最佳工艺。

3 铝材扩大在汽车上的应用

3.1 新版汽车用铝路线图面世

2022年1月30日,美国铝业协会公司(The Aluminum Association,Inc.,AA)发布一个新的铝技术路线图—2022汽车用铝技术路线图,详细说明了支持铝产业汽车用户的短期、中期和长期优先研发项目,以推动铝行业未来 10 a的创新,其目的是详细说明未来10 a汽车用铝的最佳解决工艺和方案,确定了若干条可持续前进的路径,包括优化与汽车制造公司的合作、预测铝合金性能的技术、整合零件以提高未来汽车设计效率的工艺及扩大报废汽车回收废铝的流程,以实现更环保的制造生态系统与形成更高效的闭路铝循环。协会与铝业公司共同确定了优先重点发展的5个关键主题:设计工程的优化,新合金研发与产品制备,未来车辆的发展与制造,新一代汽车铝材的加工,汽车废铝的回收、再生与循环。总目标:扩大铝在汽车中的应用,降低温室气体排放,创造更加美好的未来,愿路上跑的都是碳中和的绿色车的美好愿景早日到来。

3.2 海德鲁铝业公司在胡斯内斯厂生产锻坯

铝合金锻件在汽车中占的比例很小,件数也不多,用的锻件只不过十二三个,质量还不到汽车总净质量的1.2%,但很重要,因为多是传动系统的结构件。随着汽车工业的高速发展,对锻件的需求也会相应地增加。为此,海德鲁铝业公司已投资 150 M NOK(挪威克朗)在胡斯内斯(Hydro Husnes)铝厂建一条铝合金锻坯生产线,已于2020年投产,采用低压铸造(Low pressure casting,LPC)工艺。过去锻造坯料是用挤压圆锭。低压铸造是一种先进的铸造工艺,铸造的圆锭表面光滑,既不用车削扒皮,也不用均匀化,可直接送去锻造,因为低压铸造时,凝固着的锭表面与模型壁间无摩擦。新建的低压圆锭铸造线可以铸造锻坯,也可以生产挤压用的圆锭,一举两得。铸坯用于锻造悬架臂和转向节。改用铸造坯料后,锻件生产成本有所下降。胡斯内斯铝厂原铝产能为210 kt/a[6]。

3.3 日本联合铝业公司在美国建汽车铝合金挤压材深加工项目

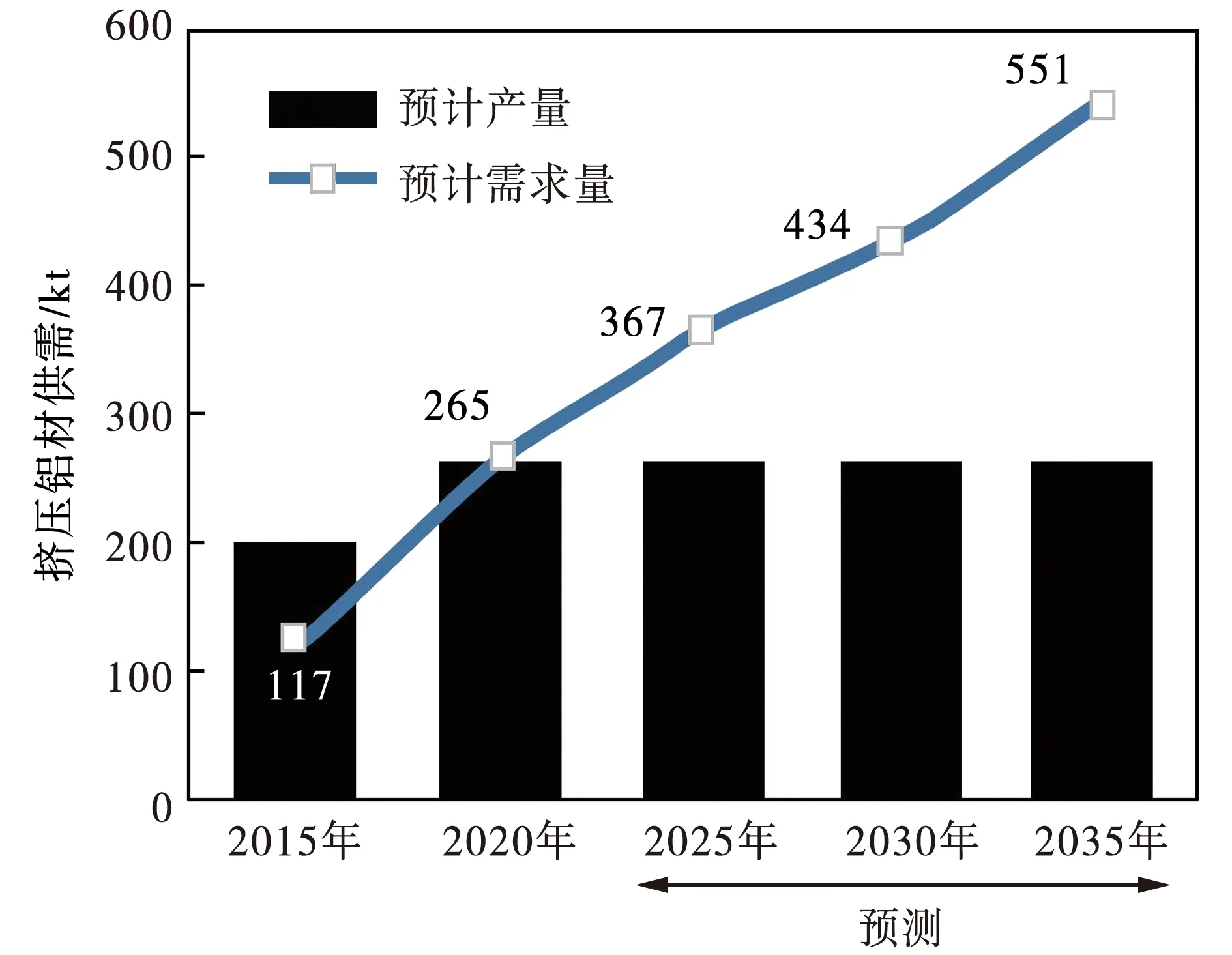

日本联合铝业公司(UACJ Corporation)于2021年在美国建两个汽车铝合金挤压材深加工零部件项目,每月总生产能力700 t,由UACJ白厅工业公司(White hall industries,Inc.)负责建设,一个项目建在密歇根州卢丁顿(Ludington),主要装备:切削中心(machining centres)、激光加工机(laser-processing machines),机器人(robots)、自动组装设备;另一个项目建在亚利桑那州弗拉格斯塔夫(Flagstaff),总投资33.3 M美元。加工:前后保险杠,结构件和挤压罐(crush can)。近些年来,汽车工业面临着双碳达标的严峻挑战,降低汽车自重乃当务之急。降低自重的主要措施:改进设计与采用轻质材料制造零部件。铝材是制造汽车性价比最好的轻质材料。据UACJ公司的预测算,2015年美国汽车工业挤压铝材的用量为117 kt,2030年可达551 kt(图2)。

图2 美国汽车工业对挤压铝材的需求Fig.2 Demand for extruded aluminum in the U.S. auto industry

3.4 闭环的美洲虎:从I-Pace到I-Pace

美洲虎汽车公司(Jaguar Land Rover,JLR)2019年4月对外表示[6]: I-Pace型汽车是一种全铝车,在生产下一代I-Pace车时,所用的铝已实现了闭路循环,达到了从I-Pace到I-Pace,给了铝以新的第二次生命。回收厂收到报废车后,卸下车轮,拆掉一切还可用的仪表与物品后,将其破碎,采用高技术的阿克塞旺(Axion)传感器精选出铝,再复化与加工成汽车铝材,用于制造新的I-Pace车。从2013年9月到2019年1月已将回收的约300 kt闭环废铝加工成了制造美洲虎汽车车身用的RC5754铝合金板材,其再生铝含量高达75%。 RC5754铝合金板材是诺贝丽斯铝业公司设在斯洛瓦基亚(Slovakia)的轧制厂生产的,汽车废铝从英国出发运到斯洛瓦基亚加工成带卷,再运到英国美洲虎汽车公司制造汽车,这个循环链2014年开始形成。在循环链运作过程中,英国布鲁内尔(Brunel)大学的科学家做了不少工作,在保证材料质量方面起了很大作用。

3.5 美洲虎车身94%用铝合金制造

2018年10月面世的美洲虎Jaguar I-Pace车的刚性车身骨架的94%是用诺贝丽斯铝业公司(Novelis)的Advanz铝材制造的,这是一种全铝电动车,不但具有最大的轻量化,而且在其他各方面的设计与制造都达到了当前Pace(领跑车)的最高水平,铝化率也相当高[7],特别是车身的高刚性达到了极致。

美洲虎车用的铝材不但性能上乘,而且再生铝用量高,碳足迹也是最低的。自 2013年以来,诺贝丽斯铝业公司就在英国拉奇福得(Latchford)建成了汽车铝合金闭环回收再生项目,将回收的废铝再加工成汽车铝板带。Jaguar I-Pace车用的铝板带是设在瑞士的谢尔(Sierre)轧制厂和德国的纳契斯特得特(Nachterstedt)轧制厂生产的,它们都是闭环链上的一环。

3.6 鸿海电动汽车联盟

据2022年3月13日《日本经济新闻》报道,已有约100家日本企业参与了中国台湾省鸿海精密工业公司发起、组建与推动的电动汽车联合研发制造项目。该联合体力争以委托加工方式生产电动汽车,包括对零部件规格实施标准化。一直以来,汽车零部件的供应是由汽车制造公司牵头的,鸿海汽车零部件联合体主动向汽车公司供应成品结构件的供应链模式,无疑对传统供应模式是一个挑战。截至2022年3月上旬,参与鸿海电动汽车联合体的企业已达2 200家,有汽车零配件企业如日本的电产公司和精工公司等,也有原材料和电机巨头如旭化成公司、昭和电工公司、东芝公司,还有大汽车公司的下属企业如本田公司的电装公司、捷太格特汽车零部件公司、丰田通商公司等。

鸿海精密工业公司2020年10月对外公布了电动汽车研发计划,通过联合体联合研发电动汽车车体和通信基础设备。参与企业可以通过联合体销售各自的产品,自由分享设计信息。

据英国艾尔西汽车市场咨询公司预测,2030年全球电动汽车销量可达约3 300万辆,为2021年的7倍。笔者估计,如果电动汽车的用铝量按420 kg/辆匡算,那么仅此一项铝的消费量将达13 860 kt/a。日本的世界级公司如索尼和本田也参与了此联合体,企业跨界进入电动汽车行业的浪潮正在形成。

电动汽车零部件数量约比传统燃油车的少45%,生产工序也更简单。美国微软公司和韩国三星公司也参与了鸿海公司的电动汽车研发项目。可以认为,这些跨界大企业的参与定会对汽车行业带来结构性的变化。如果能把电动汽车交给海鸿公司代工生产,即使自己没有工厂,也可以销售打上自己厂牌的电动汽车。水平分工模式正逐步在电动汽车行业形成,就如数字家电行业一样,一些企业专注软件研发,生产则交给其他企业。

3.7 全球最大汽车铝板带供应商(诺贝丽斯)与汽车工业

诺贝丽斯铝业公司是一家印度公司,因为是印度欣达尔科铝业公司收购的,不是土生土长的印度公司,所以它的90%以上的业务都在北美洲、欧洲和东北亚地区的韩国和中国,是世界上最大的平轧铝产品企业。2021年铝板、带、箔总生产能力约4 000 kt/a,但96%产品是通用技术用的,航空航天器、国防军工装备用的板带材仅占约4%。

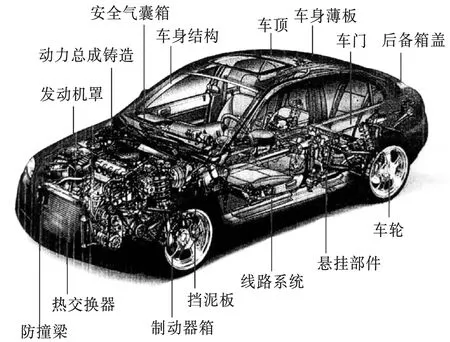

•诺贝丽斯铝业公司铝合金板材在车辆上的应用见图3。2021年全球有约120种车型使用诺贝丽斯的铝合金板、带材。

图3 使用诺贝丽斯铝业公司铝材制造的汽车零部件展示图Fig.3 Display of auto parts manufactured with aluminum materials of Novelis

•诺贝丽斯铝业公司是汽车结构和覆盖件最大的铝平轧产品供应商,约占全球市场份额的55%,所占份额还有扩大之势,因为其板、带材的废铝含量在上升,是真正的绿色低碳产品。ABS是其最大单一产品,约占全球总产能的75%,达1 600 kt/a。

•诺贝丽斯铝业公司通过在瑞士谢尔、德国纳克特斯特德、美国的奥斯威戈、纽约州洛根和加拿大安大略省金斯顿的轧制厂供应北美洲和欧洲市场。位于中国和韩国的诺贝丽斯工厂利用从欧洲供应的带卷加工ABS为亚洲市场服务,ABS用于制备发动机罩、后挡板、挡泥板、车门、车顶和其他结构件。

•诺贝丽斯铝业公司的板材也用于制造结构件,如发动机支架、横梁、耐碰撞车厢、外围能量转换装置、驱动装置和轴模块平台。诺贝丽斯公司的汽车组合产品还有:合金材料、模型、润滑油和专门为用户设计的预处理。

•诺贝丽斯铝业公司的客户几乎包括了世界的主要汽车制造企业,如奥迪、宝马、克莱斯勒、法拉利、特斯拉、福特、通用、现代、捷豹、路虎、奔驰、保时捷、沃尔沃等等。与其中一些企业的合作已有四五十年。

•诺贝丽斯铝业公司也是生产汽车热交换器箔、薄板和钎焊板的领先企业,所生产的多层复合Novelis FusionTM薄板已获得专利。

•第二代EV电池外壳 Novelis Advanzs 650合金。Novelis Advanzs 650合金是诺贝丽斯铝业公司于2021年推出的一种高强度新合金,是为制造第二代电动汽车(EV)电池外壳研发的,用其薄板制造的第二代电池外壳质量比钢制的轻50%左右,比用传统铝合金板材制造的也更轻一些,因为它有更高的强度。另外,诺贝丽斯铝业公司还推出了第二代轻型电动汽车电池外壳整体解决方案,是在第一代方案基础上改用了创新的铝合金材,并强化了设计,使电池外壳质量有更大的下降,成本也有所减少,可轻松地与原装设备制造厂(OEM)对接。该公司还开发出一套首创的用新材料制造外壳的工艺路线和设计指南,为外壳应用领域指出了用材原则和具体方案,同时参考了一些最严格的全球热失控要求。诺贝丽斯铝业公司计划在下一代外壳设计使用先进的CTP电池封装架构,比传统电池配置紧凑15%~20%,并且可减少零部件。

•诺贝丽斯AdvanzTM7UHS-s701铝合金汽车板。诺贝丽斯铝业公司2021年10月研制成功一种商标为AdvanzTM7UHS-s701用于汽车工业的超高强度7×××铝合金,合金的成分符合7075铝合金的成分,材料厚度1 mm~4 mm,状态为T6,屈服强度480 MPa~520 MPa,伸长率大于10%,用热成形工艺制造零件。材料的力学性能比现行的6×××系铝合金板的高不少。AdvanzTM7UHS-s701铝合金是专为制造高强度汽车结构件设计与研究的,为结构轻量化提供了比先进高强度钢更大的潜力。AdvanzTM7UHS-s701铝合金有高的比强度、比能量吸收率和优秀的热成形性能,集强度高、抗撞性强和抗蚀性优于一体,实现了这些性能之间的最佳平衡,是对于以强度为主要指标的结构件,如A柱、B柱、门梁以及其他各类结构加固件实现轻量化最为理想的首选材料。现在诺贝丽斯铝业公司正与特洛斯全球公司(TELOS Global )联合开发该合金更优秀的热成形工艺。实际上早在2015年该公司制造出了Advan 7000超高强度汽车铝合金,用于制造汽车安全系统结构件。

•诺贝丽斯与肯联共促铝在汽车中应用。2020年9月诺贝丽斯铝业公司与肯联铝业公司组建了一个名为“铝势力( Alumobility)”的联合体,这是一个非营利组织,在原车设备生产厂(OEM)的资助下,促进铝材加工厂与下游技术企事业单位之间的合作,扩大与推广ABS(汽车车身铝薄板)在汽车制造中的应用,着眼于为汽车工业化解带有普遍性与全局性的问题和面临的挑战,而不是专注于某个OEM。因此,该联合体研究各种各样的车,并利用各种研究手段和模拟技术,全面研究车身结构及零部件,首个研究项目是将量产的C级多用途跑车(SUV)钢车门改为铝合金的,以实现经济可行的轻量化解决方案。研究结果表明,铝合金车门的质量比钢门轻45%。2021年秋完成的第二个研究项目是电动车的上部结构,以确定铝合金结构对安全方面的作用。

•诺贝丽斯铝业公司将在肯塔基州建汽车废铝回收厂。诺贝丽斯铝业公司2022年1月11日宣称,将投资 3.65亿美元在肯塔基州古斯里(Guthrie)建一个240 kt/a的扁锭铸造厂,全部用闭环回收汽车厂板材冲压零件的边角料熔铸扁锭,轧成带材再供汽车用,如此循环不已。此厂已开建,2024年投产。

4 结束语

2021年中国汽车产量2 608.2万辆,销售2 607.5万辆,同比分别增长3.4%和3.8%,结束了自2018年以来连续下降趋势。其中新能源汽车产销分别达到354.5万辆和352.1万辆,同比增长均为1.6倍。在全球电动汽车生产中,中国的产销量分别约占60%,中国已成为世界电动汽车生产与出口大国。中国电动汽车出口居世界首位,2021年出口50多万辆,比上年度的增加2倍多,比德国、美国、日本的都多。德国出口约23万辆,美国出口约11万辆,日本出口2.74万辆。尽管中国已成为电动汽车王国,但在铝合金研发与生产方面与发达国家相比还有一些差距,希望本文提供的材料对缩短这种差距有所帮助。在电动汽车用材中,铝材和铝合金铸件的用量已超过400 kg/辆,还有增加潜力。电池是电动汽车的“心脏”,希望在电池研发方面多下点功夫。