660 MW前后墙对冲燃烧锅炉SCR脱硝装置性能研究

艾 峰,詹 建,张 庚,李明磊,胡友元,方朝君

(1.国家电投集团芜湖发电有限责任公司,安徽 芜湖 241009;2.西安热工研究院有限公司,陕西 西安 710054;3.苏州西热节能环保技术有限公司,江苏 苏州 215153)

0 引言

选择性催化还原(SCR)技术是燃煤电厂广泛应用的烟气脱硝技术,随着设备运行年限增加,催化剂活性下降、喷氨喷嘴堵塞、导流板变形、燃烧变化等均会导致SCR脱硝装置的脱硝性能逐渐降低[1-2]。在超低排放标准要求下,这些问题会导致NOx排放易超标、氨逃逸过大、空预器阻力上升,进一步影响脱硝系统的安全经济运行[3-4]。因此,需要对SCR脱硝装置进行定期性能试验,掌握设备性能,及时给出提效或改造建议。

下面在对某机组SCR脱硝装置进行定期性能试验的基础上,对历年数据进行分析,发现其SCR脱硝装置性能下降明显,进一步对装置进行诊断测试,并提出改造建议。

1 研究方法

1.1 研究对象

试验在国内某660 MW机组展开,配套锅炉为前后墙对冲燃烧炉,燃烧器布置方式为前后墙各布置三层,每一层单墙布置6只燃烧器,SCR脱硝装置设两台反应器,布置在省煤器与空预器之间。

反应器内催化剂按照“2+1”方式布置,现有三层催化剂均为2017年5月安装。SCR脱硝装置设计入口NOx浓度为400 mg/m3,提效改造后保证脱硝效率不低于90 %。

1.2 测试内容及方法

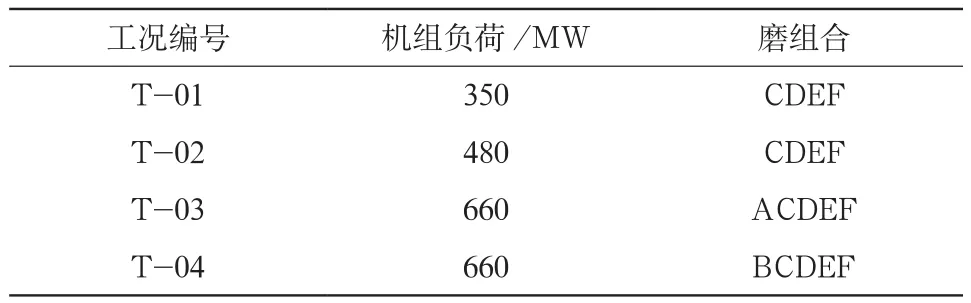

性能试验于2015年、2016年、2017年、2018年、2019年进行,在SCR脱硝装置进出口进行测试,主要测试项目有反应器进出口的NO,O2浓度、出口氨逃逸浓度、系统阻力等。诊断测试于2020年进行,在SCR脱硝装置进出口进行测试,主要测试项目有进出口烟气流速分布,NO,O2浓度及烟气温度。为了保证数据的可靠性、准确性,取样均采用网格法进行测试。诊断测试的工况如表1所示。

表1 诊断测试工况

1.3 数据处理

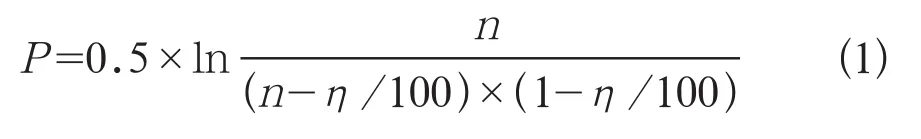

在机组额定负荷下,烟气流量和烟气温度确定时,利用现场测试的数据,采用式(1)评估宏观的脱硝反应器潜能P。脱硝反应器潜能既可以用于反映当前实际烟气条件下的整体性能状态,预测机组额定负荷下氨逃逸上限所对应的最大安全脱硝效率,也可以作为过程数据用于脱硝装置提效改造预测和评估[5,6]。

式中:P——反应器潜能;η——脱硝效率,%;n——NH3与NOx的物质的量的比。

2 结果与分析

2.1 潜能变化

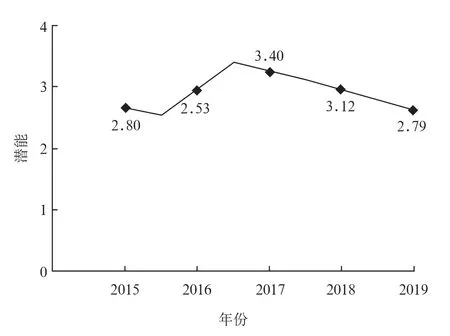

额定负荷下,机组潜能变化如图1所示,曲线呈先升后降的趋势,潜能较前一年的变化分别为-9.6 %,34 %,-8.2 %,-10.6 %,2017年机组潜能提升34%是因为更换了新催化剂,之后连续下降。

图1 额定负荷下机组潜能变化曲线

根据宋玉宝等对60余台机组SCR反应器测试数据,潜能随运行时间劣化趋势通常为6 %~8 % (每8 000 h)[7],试验机组的年运行时间约为6 480 h,那么新催化剂安装后,2017—2019年潜能下降折算后的数值为11.1 % (每8 000 h),下降较快。

潜能下降原因较多,通常有催化剂活性下降、现场进出口NOx浓度分布不均、流速分布不均等原因。对机组在役催化剂进行实验室性能检测,检测结果表明催化剂活性衰减速率较低,远低于潜能下降速率,表明潜能下降主要原因不是由于催化剂活性下降。

通过对现场测试数据分析发现,多个工况出现脱硝出口NOx浓度分布不均,局部氨逃逸过高的问题。对SCR脱硝装置进行喷氨优化,可以改善脱硝出口NOx浓度分布不均的问题[8,9],但是优化过程中发现随着机组负荷变化和磨组合运行方式变化,出口NOx浓度分布变化较大,即喷氨格栅对机组负荷和磨组合的适应性较差,很难实现同一阀门开度下脱硝出口NOx浓度分布在不同负荷和磨组合下分布均匀。

进一步对脱硝装置进行诊断测试,分析脱硝出口NOx浓度分布变化的原因。

2.2 SCR入口NOx浓度分布

根据不同负荷和磨组合下SCR入口NOx浓度分布图,可以看出,SCR入口NOx浓度分布的规律是类似的,均为靠锅炉中心线区域NOx浓度分布较高,靠反应器两侧墙区域NOx浓度分布较低。

但是,不同负荷和磨组合下,分布偏差存在差异,660 MW负荷下,ACDEF磨组合时(T-03),SCR入口NOx浓度分布相对标准偏差最大,为15 %;BCDEF磨组合下(T-04),SCR入口NOx浓度分布相对标准偏差最小,为4 %。350 MW和480 MW均为CDEF磨组合,但是SCR入口NOx浓度分布相对标准偏差在350 MW负荷时(T-01)为11 %,在480 MW负荷时(T-02)为5 %,差异明显。

SCR出口NOx浓度分布与入口存在着对应关系,根据不同负荷和磨组合下SCR出口NOx浓度分布图,可以看出,以T-01为比较基准,T-02工况下,反应器入口NOx浓度两侧墙区与锅炉中心线区域偏差较小,因此,T-02出口NOx浓度呈现了中间低两侧高的趋势;T-03工况下,反应器入口NOx浓度两侧墙区与锅炉中心线区域偏差极大,因此,T-03出口NOx浓度呈现了中间高两侧低的趋势;同理,T-04工况下,反应器入口NOx浓度偏差不大,但是两侧整体偏差较大,因此出口NOx浓度呈现A反应器整体高于B反应器的分布。

从进出口NOx浓度分布可以看出,负荷和磨组合的变化对出口NOx浓度分布影响极大,即喷氨格栅对机组负荷和磨组合的适应性较差,很难实现同一阀门开度下脱硝出口NOx浓度在不同负荷下分布均匀。由此带来局部氨逃逸浓度增加、脱硝反应器潜能下降一系列问题。

2.3 SCR进出口烟气流速分布

根据不同负荷和磨组合下SCR入口烟气流速浓度分布图,可以看出,SCR入口烟气流速分布的规律是类似的:在深度方向上,机组不同负荷下SCR入口烟气流速均呈现前墙烟气流速较低,后墙烟气流速较高的分布规律;在宽度方向上,机组不同负荷下SCR入口烟气流速均呈现靠锅炉中心线及反应器外侧偏高的分布规律。

为了测试SCR反应器导流板的作用,对不同负荷和磨组合下SCR出口烟气流速分布进行测试。显然,经过SCR反应器,烟气流速分布规律没有改变,其分布规律与SCR入口烟气流速分布规律是一样的:在深度方向上,机组不同负荷下SCR出口烟气流速均呈现前墙烟气流速较低,后墙烟气流速较高的分布规律;在宽度方向上,机组不同负荷下SCR出口烟气流速均呈现靠锅炉中心线及反应器外侧偏高的分布规律。因此,SCR反应器入口导流板没有对烟气流速分布起到改善作用。

2.4 改造建议

通过以上分析可知,由于机组不同负荷和磨组合下SCR入口烟气流速及NOx浓度分布偏差较大,导致喷氨格栅对负荷的适应性较差,从而造成反应器出口局部NOx浓度偏低,氨逃逸偏高,因此建议在SCR入口加装烟气混合装置,并优化导流板布置,提高机组不同运行工况下SCR入口烟气NOx浓度及流场分布均匀性。

建议改造方案为:在省煤器出口斜烟道安装新设计三角翼型烟气混合器,该烟气混合器可以加强省煤器出口烟气混合,减小不同负荷下SCR入口NOx浓度在宽度和深度方向的偏差;同时在SCR顶部水平烟道扩口进、出口处各优化1组导流板,拆除入口罩烟道原导流板并安装新设计的1组导流板,通过导流板优化,减小SCR入口烟气流速偏差。

3 结论

在对某机组SCR脱硝装置进行定期性能试验的基础上,对历年数据进行分析,对发现的问题进行诊断测试,并提出改造建议,研究结果表明:

(1) 脱硝装置潜能下降幅度较大,对现场测试数据分析发现,脱硝出口NOx浓度分布不均,局部氨逃逸过高是主要原因。

(2) 对SCR脱硝装置进行喷氨优化改进,可以改善脱硝出口NOx浓度分布不均的问题,但是优化过程中发现随着机组负荷变化和磨组合运行方式变化,出口NOx浓度分布变化较大,即喷氨格栅对机组负荷和磨组合的适应性较差,很难实现同一阀门开度下脱硝出口NOx浓度在不同负荷下分布均匀。

(3) 诊断测试结果表明,机组不同负荷下SCR入口烟气流速及NOx浓度分布偏差较大,导致喷氨格栅对负荷的适应性较差,从而造成反应器出口局部NOx浓度偏低,氨逃逸偏高,因此建议在省煤器出口安装三角翼型烟气混合器,同时对SCR入口导流板进行优化,提高机组不同运行工况下SCR入口烟气NOx浓度及流场分布均匀性。