激光清洗纯铝设备线夹工艺及其对电导率的影响

冯勇兵,毛水强,陈益坪,程辉阳,林俊岑,俞敏波

激光清洗纯铝设备线夹工艺及其对电导率的影响

冯勇兵1,毛水强1,陈益坪1,程辉阳1,林俊岑1,俞敏波2

(1.金华送变电工程有限公司,浙江 金华 321016;2.杭州应敏科技有限公司,杭州 310000)

采用激光干式清洗法对模拟纯铝设备线夹的氧化污染表面进行清洗。采用纳秒脉冲激光清洗纯铝板的氧化污染表面。在扫描电镜(SEM)下观察激光清洗前后表面,并采用X射线能谱分析(EDS)测试并分析其元素质量分数。利用电导率测量仪(SIGMATEST 2.069)检测其表面电导率。采用超景深三维显微镜观察激光清洗前后铝板表面形貌,研究激光清洗对其表面形貌、元素含量及电导率的影响规律,从而确定最佳的激光清洗工艺参数。激光干式清洗可有效去除氧化污染表面的O元素和Cl元素,清洗后表面Al、O、Cl元素的质量分数分别达94.02%、5.95%和0.03%,Al元素质量分数较氧化污染表面的37.36%最高提升了151.66%,O和Cl元素则较未清洗表面的59.55%和3.09%最多分别降低了90.01%和99.03%。清洗后的表面电导率可达34.88 MS/m,较氧化污染铝板表面的32.00 MS/m提升9%。最终确定最佳激光清洗工艺为:激光功率120 W,重复频率60 kHz,扫描速度2 875 mm/s,填充线间距0.058 mm,扫描次数3次。激光干式清洗可有效去除铝板氧化污染表面的杂质元素,使得铝元素质量分数大幅提高,并因此提高铝板表面的电导率。

激光干式清洗法;设备线夹;表面形貌;元素质量分数;电导率

激光清洗技术是工业清洗技术的一场革命,其原理是将高能激光束照射于工件表面,使表面的污物、锈斑、涂层瞬间蒸发或者剥离,从而高速有效地清洗材料表面的附着物,最终达到清洗材料的目的[1-3]。激光清洗方法主要有3种:激光干式清洗法、激光湿式清洗法以及激光等离子冲击波清洗法[4-6]。激光干式清洗污染少、效率高,适用于大规模使用,目前已得到了广泛应用[7-9]。戴惠新等[10]使用波长1 064 nm的光纤脉冲激光对轨道车辆的车体油漆涂层进行清洗,清洗前后基体表面粗糙度测试结果分别为= 6.03 μm和=6.16 μm,说明激光清洗并不会如传统喷砂清洗般在材料表面造成较大凹坑,其满足了轨道车辆表面漆层再涂装要求,并且清洗前后材料拉伸性能基本不变。陈水宣等[11]采用纳秒激光清洗机对Q235钢表面进行激光清洗,结果显示,激光能量密度为2.8 J/cm2、清洗速度为12 cm2/s、光斑重叠率达到80%时,能完全去除表面涂层且不损伤基体,并且发现过高的能量密度会损伤表面。王利华等[12]采用能量密度分别为5.1、10.18、15.29 J/cm2的脉冲激光清洗A5083–111H铝合金表面,发现随着能量密度的增加,铝合金表面的激光清洗痕迹越加明显,表面的凹凸不平程度增加,当能量密度由10.18 J/cm2增加到15.29 J/cm2时,清洗痕迹显著增加,并且表面氧元素含量也随着能量密度的增加而增加,且与铝元素的分布相一致,在部分贫铝、镁元素区域出现了氧元素的富集分布。董俊等[13]通过试验对比了溶剂脱漆与激光脱漆对飞机蒙皮表面的除漆效果,发现溶剂脱漆与激光脱漆后材料的抗拉强度、屈服强度、延伸率变化不明显,均符合标准GJB 2053A—2008,并且激光脱漆后重新喷涂底漆面漆试片的结合力优于溶剂脱漆。Grojo等[14]研究了激光干式清洗的烧蚀机理,结果显示,光化学消融在去除表面污染物方面起着重要的作用,但烧蚀过程中的热贡献也不可忽视。

在供电行业中,高压输电线路用耐张线夹面临着因腐蚀氧化而使线夹产生失效的问题:线夹表面腐蚀产物堆积到一定程度,会导致线夹温度急剧上升而使其发生瞬间高温烧损失效[15-18]。对于某些线路不能马上断电进行清理,所以腐蚀产物的存在会影响到输电线路的可靠性[19-22]。激光干式清洗不接触工件,不需要化学试剂,避免了环境污染[23-24],可以对金属表面的氧化层进行去除,清洗效果均匀[25-26]。现有研究大多聚焦于铝合金的激光表面清洗,对纯铝的激光表面清洗研究则较少,而应用于输电行业的纯铝设备线夹还需要考虑电导率的变化。本文采用脉冲激光清洗技术对经过腐蚀氧化污染的铝板表面进行清洗试验,测量不同工艺参数下,激光清洗前后的表面导电性能,并对清洗前后表面元素含量进行测量对比以判断激光清洗效果,确定最佳的激光清洗参数,研究激光清洗对纯铝设备线夹表面氧化层及导电性的影响。

1 试验

1.1 设备

采用纳秒脉冲激光清洗系统(激光器厂家为SPI,型号为SP–200P–A–EP–M–L–Y,为光纤激光器)对样品进行激光干式清洗,该系统主要由纳秒脉冲激光器、二维扫描振镜、场镜、控制系统及烟雾净化器组成,激光由激光器产生,其经过光纤传至扫描振镜X、Y,扫描振镜X、Y摆动从而使得激光通过振镜反射照射在预定区域。所用激光波长为1 064 nm,脉冲宽度为270 ns,最大平均功率为200 W,激光经场镜聚焦后光斑直径为115 μm。设备示意图如图1a所示,激光与材料作用示意图如图1b所示。

采用扫描电子显微镜(德国ZEISS EVO18型)对清洗前后的材料表面进行观察,并利用能谱分析(德国BRUKER X Flash 6130型)对材料表面的元素进行测定。采用电导率仪测量设备线夹表面清洗前后的电导率,采用超景深三维显微镜观察激光清洗前后铝板的表面形貌。

图1 激光清洗设备示意图(a),激光与材料作用示意图(b)

1.2 材料及前处理

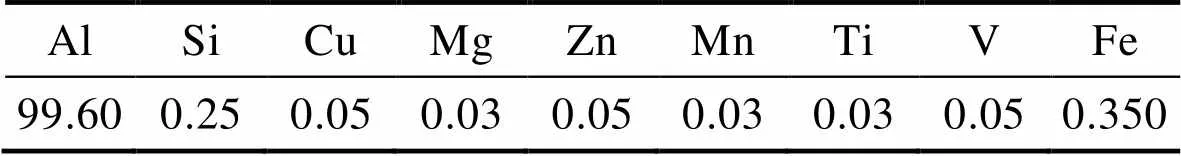

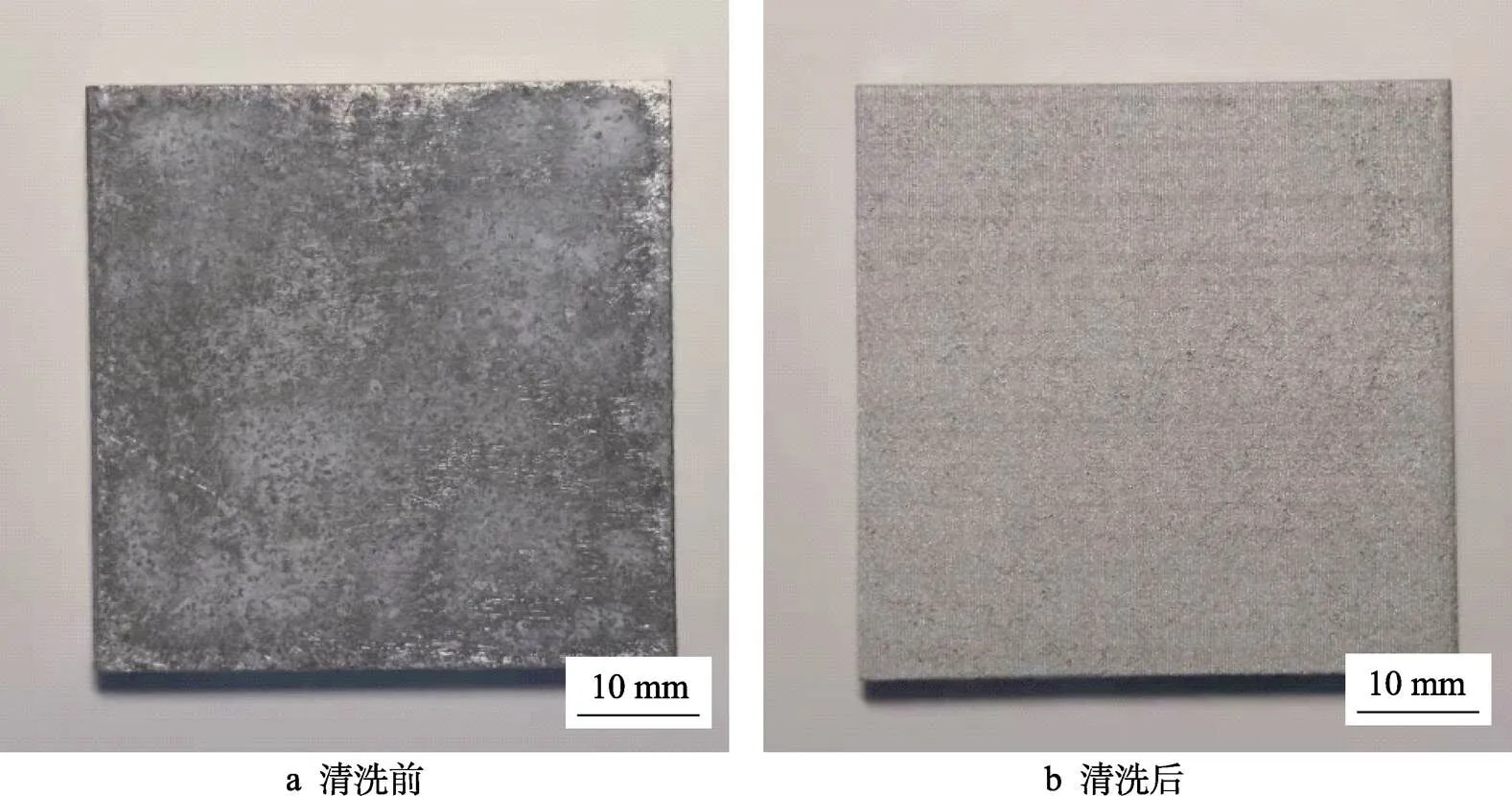

本试验以1060铝作为试验材料,材料成分如表1所示。为模拟输电线路设备线夹的氧化腐蚀状态,激光清洗前对材料进行表面预处理:将铝板浸泡在稀盐酸溶液中,直到其表面均匀变色,并将腐蚀后的试样做隔夜处理,以使试样表面进一步氧化变色。腐蚀前后的铝板试样如图2所示,其尺寸为5 mm× 50 mm×50 mm。

表1 1060铝成分含量

Tab.1 Chemical composition of 1060 aluminum wt.%

1.3 方法

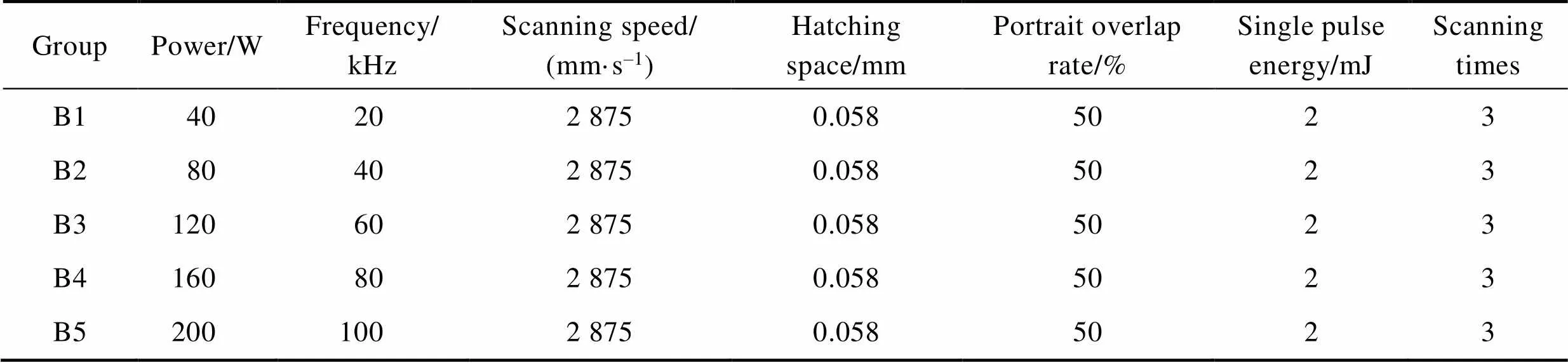

纳秒脉冲激光清洗过程中,激光扫描速度、光斑直径、脉冲频率和填充线间距共同决定光斑叠加程度。在前期试验的基础上,采用表2所示工艺参数进行激光清洗试验,激光功率以20 W为一个梯度,研究不同激光功率对激光清洗效果的影响。

激光清洗在实际生产应用中,其清洗的效率是一个重要指标。在清洗固定面积的表面时,扫描速度和填充线间距共同决定清洗效率。采用表3的工艺参数,在具有较高的激光清洗效率前提下,进一步研究不同重复频率对清洗效果的影响。

图2 腐蚀前后铝板

表2 不同功率下的试验参数

Tab.2 Experimental parameters under different power

表3 不同重复频率下的试验参数

Tab.3 Experimental parameters under different repetitive frequency

2 结果与讨论

2.1 光学观察结果与分析

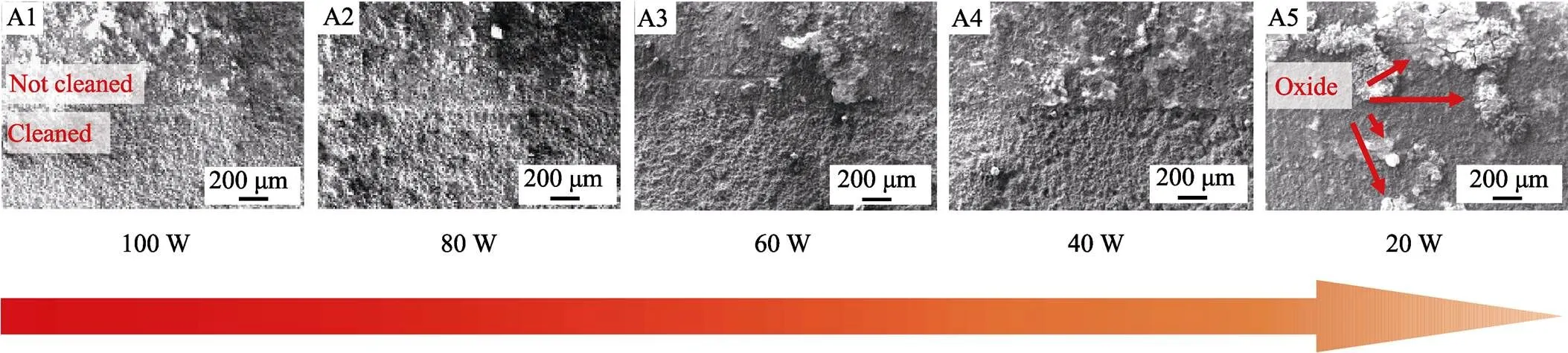

在扫描电镜下观察到未清洗区和激光清洗区如图3和图4所示,图中上半部分为未清洗区,下半部分为激光清洗区。

相同光斑搭接率下,不同激光功率具有不同的清洗效果。A1—A4清洗后具有明显的宏观效果,未清洗区和激光清洗区具有分界线,清洗区表面大部分呈现出细致的凹坑。A5则效果较差,未清洗区和激光清洗区未见明显分界线,清洗区仍残留铝的氧化物。脉冲激光清洗铝板的过程中,激光在短时间内达到其峰值功率,铝板表面的氧化物吸收热量,当激光照射区域的温度达到材料的汽化阈值时,材料便会发生汽化。此外,随着激光能量的进一步提升,材料表面会发生剧烈汽化进而产生等离子体。纯铝的线膨胀系数为22×10‒6℃‒1[27],氧化铝的线膨胀系数为(7.85± 0.02)×10‒6℃‒1[28],由于热膨胀系数不同且温度梯度较大,氧化物与基体产生不同的应变量,导致氧化物与基体间形成较大的分离应力,当该应力足以克服氧化物与基体的结合力时,氧化物就会从基体表面剥离。试验说明纳秒脉冲激光可以去除铝板表面的氧化物,且其功率在40 W以上时才具有一定的清洗效果。

更高的脉冲激光频率意味着单位时间内更多的激光脉冲。如图4所示,由B1至B5,所用频率由20 kHz提高至100 kHz,随着频率的提高,未清洗区和激光清洗区的界限愈加明显,激光清洗的深度愈深,而B1至B5清洗所用时间均为2.295 s。在扫描速度、光斑直径和填充线间距不变的前提下,单脉冲能量不变,频率提高,则意味着在相同作用时间内有更明显的材料去除效果。

图3 A1—A5扫描电镜图像

图4 B1—B5扫描电镜图像

2.2 不同工艺参数对铝板表面元素及电导率的影响

2.2.1 不同工艺参数对铝板表面元素的影响

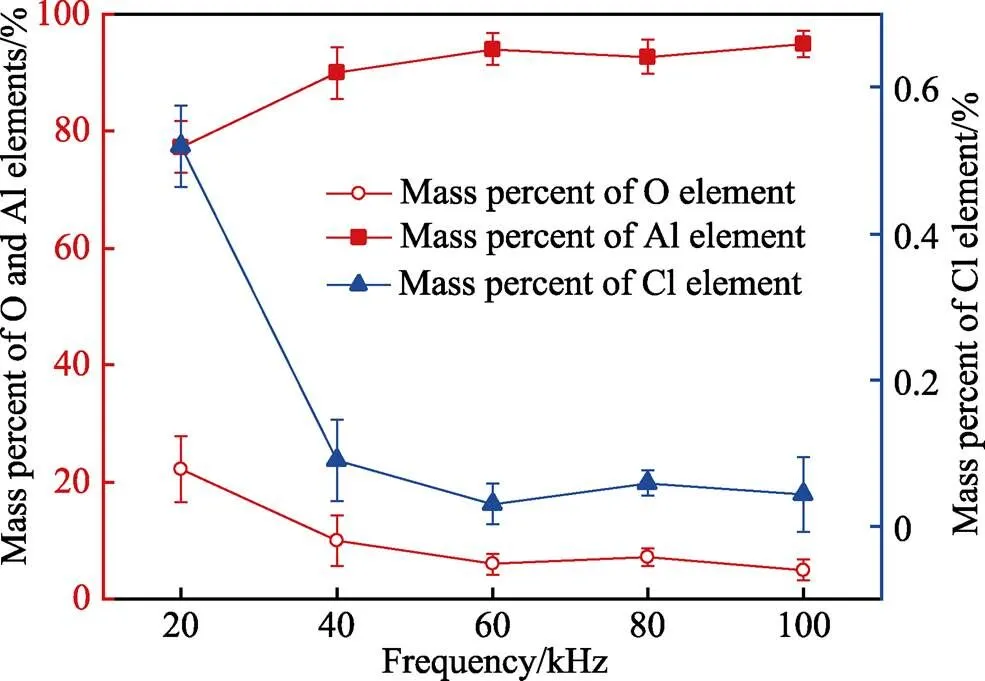

清洗前的铝板表面Al、O和Cl元素的质量分数分别为37.36%、59.55%、3.09%,铝板表面分布大量的氧元素。如图5所示,当频率由20 kHz提高到60 kHz时,激光清洗效果明显改善,O和Cl元素所占比重明显下降,Al元素所占比重明显上升,Al、O和Cl元素的质量分数分别由77.33%、22.15%和0.52%变为94.02%、5.95%和0.03%;当频率大于60 kHz时,频率的提高对于清洗效果的改善影响不明显;而当频率为60 kHz时,Al元素所占比重相较于基板提高了151.66%,O和Cl元素所占比重相较于基板降低了90.01%和99.03%。

图5 B1—B5元素质量分数变化曲线

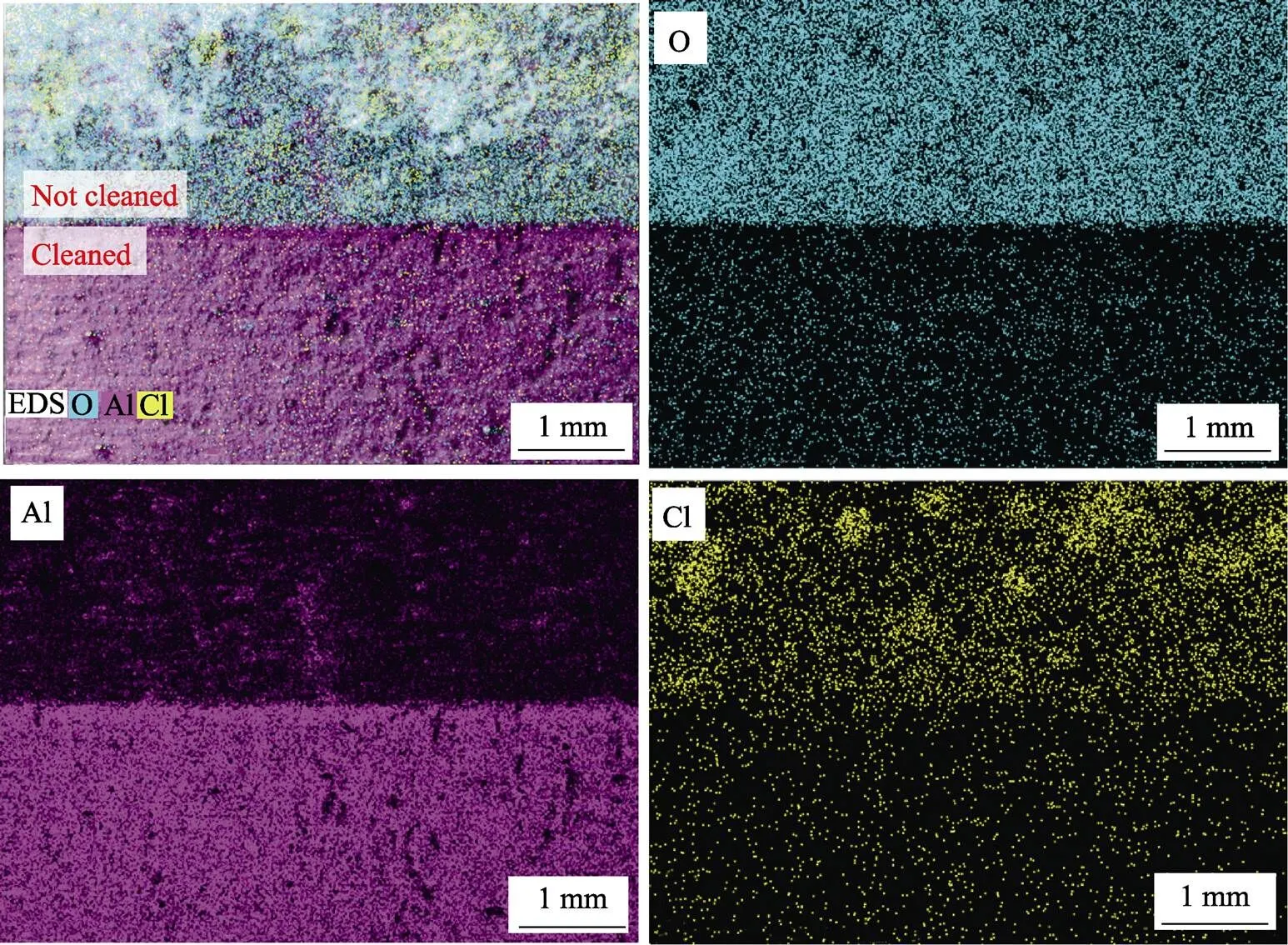

如图6所示,激光清洗区以Al元素为主,O和Cl元素均明显减少,相较于未清洗区具有明显的清洗效果,能谱分析显示清洗区Al元素的质量分数为94.02%。

2.2.2 不同工艺参数对铝板表面电导率的影响

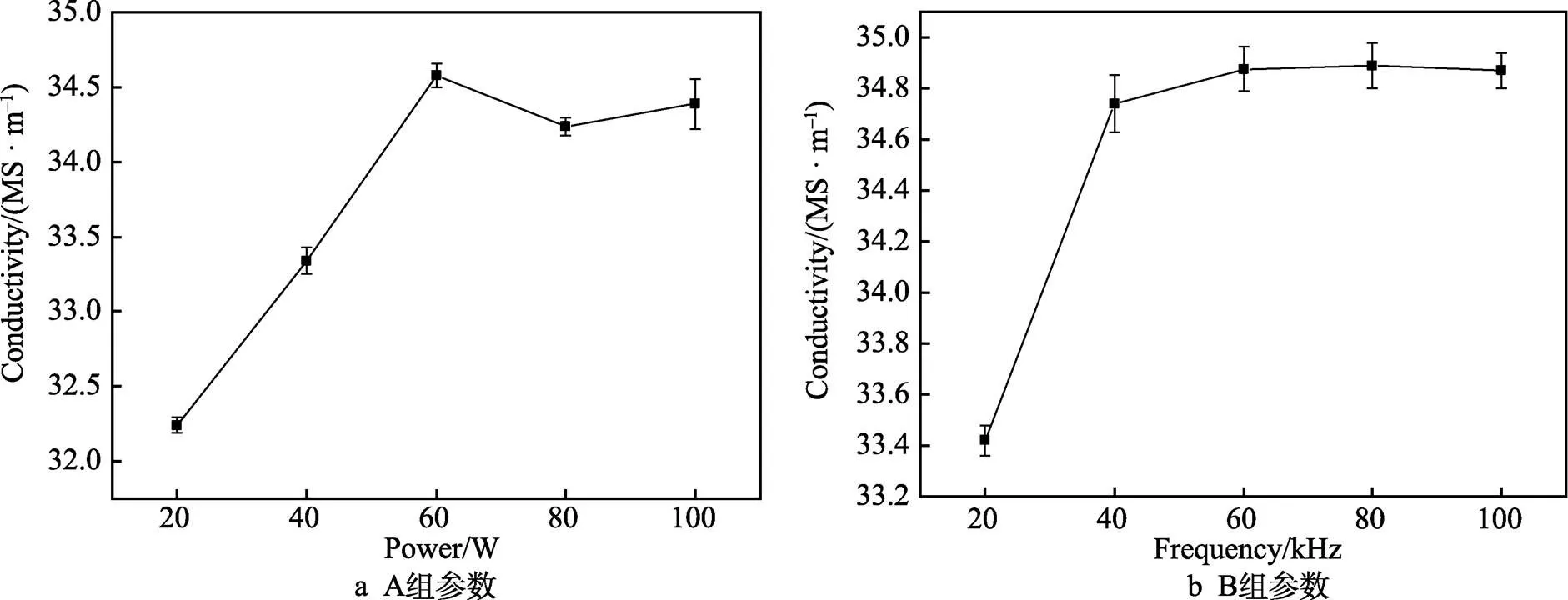

经过测量,基板电导率为32.00 MS/m。如图7所示,不同激光参数清洗后其电导率均大于32.00 MS/m,这说明激光清洗对电导率有提升效果。如图7a所示,当功率为20~60 W时,提高功率可明显改善电导率;当功率大于60 W时,功率提高时电导率并没有继续上升,反而低于60 W清洗后的电导率;功率为60 W时,电导率为34.58 MS/m,相较于基板提高了8.06%。如图7b所示,当频率为20~60 kHz时,提高频率可明显改善电导率;频率为60 kHz时,电导率为34.88 MS/m,相较于基板提高了9.00%;当频率大于60 kHz时,提高频率对电导率并无明显改善。这是因为当频率大于60 kHz时,O和Cl元素的质量分数变化并不明显,导致电导率仍停留在34.88 MS/m左右。

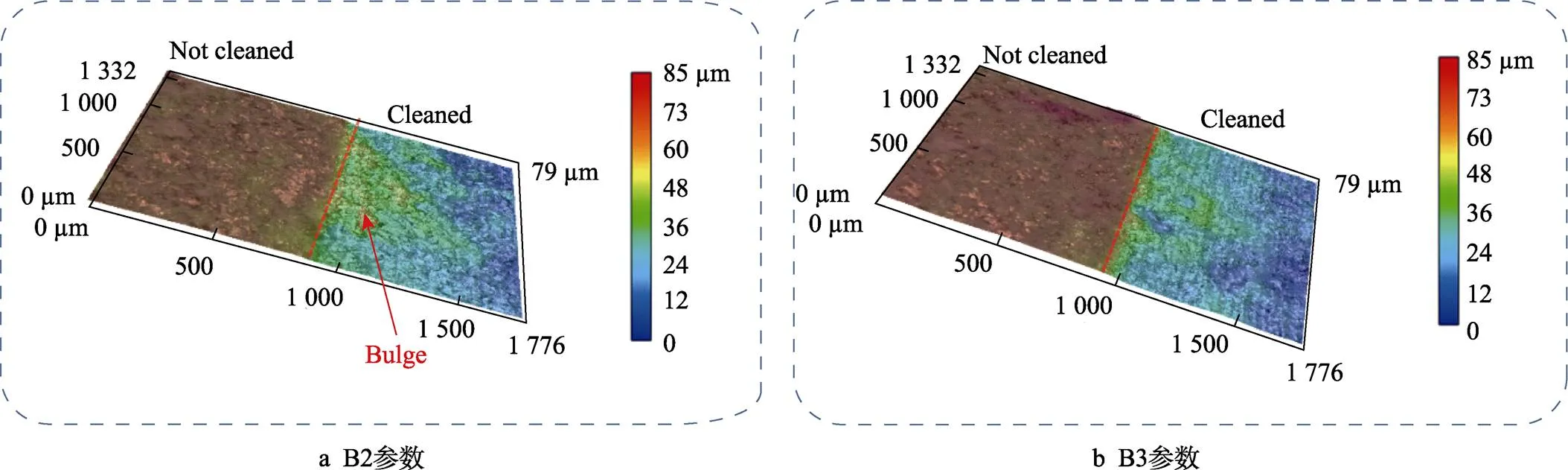

2.3 激光清洗前后的表面形貌变化

如图8超景深形貌所示,激光清洗区域的高度小于未清洗区,清洗区表面的氧化层得到了一定程度的去除。在清洗区边缘处,铝板表面有一些凸起,而距离边缘较远的清洗区域则深度进一步降低,其原因在于:在清洗区的边缘处,激光产生的一部分热量传导至未清洗区,导致清洗区边缘处氧化物用于挥发的能量低于清洗区远离边缘处氧化物用于挥发的能量,从而导致清洗区边缘处的材料去除效果略逊于清洗区远离边缘处的材料去除效果。把频率由40 kHz提升至60 kHz,并同时分别把功率由80 W提升至120 W,激光的能量输入增加,清洗区边缘处的凸起高度变低,数量变少,材料去除效果提升。

图6 B3参数清洗后的铝板表面元素分布

图7 清洗后的铝板表面电导率变化曲线

图8 清洗前后的铝板表面超景深形貌

图9b为采用B3参数清洗后的铝板表面,其参数为:功率120 W,频率60 kHz,扫描速度2 875 mm/s,填充线间距0.058 mm,扫描次数3次。相比于激光清洗前的表面,清洗后的铝板表面平整,无氧化污染物。

图9 激光清洗前后表面宏观形貌

3 结论

1)固定单脉冲能量不变,提高频率,清洗效果更显著,但是当频率超过某一值时,频率的提高不会对铝板表面元素含量造成明显的影响,Al元素所占比重不会明显上升。

2)激光清洗可以有效去除表面的O和Cl元素,Al元素质量分数可由基板的37.36%提高至94.02%,激光清洗的最佳工艺参数是:功率120 W,频率60 kHz,扫描速度2 875 mm/s,填充线间距0.058 mm,扫描次数3次。

3)激光清洗可以提升基板表面电导率,采用最佳清洗工艺清洗后,电导率为34.88 MS/m,相较于基板提高了9.00%,过高的功率和频率则会导致电导率下降。

[1] OGBEKENE Y F, SHUKLA P, ZHANG Y, et al. Laser Cleaning of Grey Cast Iron Automotive Brake Disc: Rust Removal and Improvement in Surface Integrity[J]. Int Journ of Peening Science and Technology, 2018, 1: 155- 180.

[2] 曹成铭, 王亚文, 陈波, 等. 面向装备再制造的激光清洗技术发展及应用现状[J]. 清洗世界, 2020, 36(9): 119-120.

CAO Cheng-ming, WANG Ya-wen, CHEN Bo, et al. Development and Application Status of Laser Cleaning Technology for Equipment Remanufacturing[J]. Cleaning World, 2020, 36(9): 119-120.

[3] 宋峰, 刘淑静, 牛孔贞, 李训谱. 激光清洗原理与应用研究[J]. 清洗世界, 2005, 21(1): 1-6.

SONG Feng, LIU Shu-jing, NIU Kong-zhen, et al. Principle and Application Research on Laser Cleaning[J]. Cleaning World, 2005, 21(1): 1-6.

[4] NEDIALKOV N N, ATANASOV P A, BREITLING D, et al. Ablation of Metals by Ultrashort Laser Pulses[j]. Proc SPIE, 2005, 5830: 80-84.

[5] VATRY A, HABIB M N, DELAPORTE P, et al. Experimental Investigation on Laser Removal of Carbon and Tungsten Particles[J]. Applied Surface Science, 2009, 255(10): 5569-5573.

[6] 万壮, 杨学锋, 夏国峰, 等. 激光清洗技术的应用及展望[J]. 机床与液压, 2020, 48(7): 172-178.

WAN Zhuang, YANG Xue-feng, XIA Guo-feng, et al. Application and Prospect of Laser Cleaning Technology [J]. Machine Tool & Hydraulics, 2020, 48(7): 172-178.

[7] 成健, 方世超, 刘顿, 等. 金属表面激光清洗技术及其应用[J]. 应用激光, 2018, 38(6): 1028-1037.

CHENG Jian, FANG Shi-chao, LIU Dun, et al. Technology and Application of Laser Cleaning for Metal Surface [J]. Applied Laser, 2018, 38(6): 1028-1037.

[8] 田彬, 邹万芳, 刘淑静, 等. 激光干式除锈[J]. 清洗世界, 2006, 22(8): 33-38.

TIAN Bin, ZOU Wan-fang, LIU Shu-jing, et al. Introduction of Rust Removed by Dry Laser Cleaning[J]. Cleaning World, 2006, 22(8): 33-38.

[9] 张岩. 金属表面的激光清洗技术及应用[J]. 光机电信息, 2008, 25(8): 22-26.

ZHANG Yan. Laser Cleaning Technology and Application of Metal Surface[J]. OME Information, 2008, 25(8): 22-26.

[10] 戴惠新, 郑云昊, 罗瑞, 等. 激光清洗轨道车辆油漆涂层基材性能研究[J]. 焊接技术, 2020, 49(5): 45-48.

DAI Hui-xin, ZHENG Yun-hao, LUO Rui, et al. Research on Base Material Properties of Rail Vehicle after Laser Cleaning Paint Coating[J]. Welding Technology, 2020, 49(5): 45-48.

[11] 陈水宣, 叶少伟, 洪昭斌, 等. 不同工艺参数对激光清洗金属涂层影响研究[J]. 应用激光, 2020, 40(3): 492-496.

CHEN Shui-xuan, YE Shao-wei, HONG Zhao-bin, et al. Optimization of Process Parameters of Laser Cleaning Metal Coating Based on Orthogonal Experiment[J]. Applied Laser, 2020, 40(3): 492-496.

[12] 王利华, 王少阳, 程银芬, 等. 铝合金激光清洗表面的形貌与元素分布研究[J]. 热加工工艺, 2020, 49(20): 102-106.

WANG Li-hua, WANG Shao-yang, CHENG Yin-fen, et al. Research on Surface Morphology and Element Distribution of Aluminum Alloy after Laser Cleaning[J]. Hot Working Technology, 2020, 49(20): 102-106.

[13] 董俊, 汪定江, 肖尧. 飞机铝合金蒙皮表面激光脱漆试验对比研究[J]. 中国设备工程, 2020(16): 92-94.

DONG Jun, WANG Ding-jiang, XIAO Yao. Comparative Study on Laser Depainting Test of Aircraft Aluminum Alloy Skin[J]. China Plant Engineering, 2020(16): 92-94.

[14] GROJO D, CROS A, DELAPORTE P, et al. Experimental Investigation of Ablation Mechanisms Involved in Dry Laser Cleaning[J]. Applied Surface Science, 2007, 253(19): 8309-8315.

[15] DE LA FUENTE D, OTERO-HUERTA E, MORCILLO M. Studies of Long-Term Weathering of Aluminium in theAtmosphere[J]. Corrosion Science, 2007, 49(7): 3134-3148.

[16] MENDOZA A R, CORVO F. Outdoor and Indoor Atmospheric Corrosion of Non-Ferrous Metals[J]. Corrosion Science, 2000, 42(7): 1123-1147.

[17] 王若民, 詹马骥, 季坤, 等. 高压输电用耐张线夹失效的原因[J]. 机械工程材料, 2017, 41(3): 112-116.

WANG Ruo-min, ZHAN Ma-ji, JI Kun, et al. Failure Reason of Tension Clamp for High Voltage Electricity Transmission[J]. Materials for Mechanical Engineering, 2017, 41(3): 112-116.

[18] 范巍, 陈韶瑜, 兰春虎. 架空导线线夹表面氧化分析及改进措施[J]. 腐蚀与防护, 2012, 33(9): 826-828, 832.

FAN Wei, CHEN Shao-yu, LAN Chun-hu. Analyses and Improvement Measurements for Oxidation of Terminal Connector Used for Overhead Lines[J]. Corrosion & Protection, 2012, 33(9): 826-828, 832.

[19] 孔庆伟. 耐张引流发热的故障实例及分析[J]. 科技风, 2013(14): 7, 9.

KONG Qing-wei. Fault Examples and Analysis of Tension- Resistant Drainage and Fever[J]. Technology Wind, 2013(14): 7, 9.

[20] 蒋兴元. 耐张线夹发热原因分析及检修质量提升方法[J]. 技术与市场, 2015, 22(5): 78-79.

JIANG Xing-yuan. Cause Analysis of Tension Clamp Heating and Maintenance Quality Improvement Method[J]. Technology and Market, 2015, 22(5): 78-79.

[21] 吴昊. 500 kV线路耐张线夹引流板发热原因分析及对策[J]. 科技与创新, 2016(9): 120.

WU Hao. Cause Analysis and Countermeasures of Heating of 500 kV Line Tension Clamp Drainage Plate[J]. Science and Technology & Innovation, 2016(9): 120.

[22] 吴刚, 王若民, 葛海涛, 等. 腐蚀层覆盖率对耐张线夹接头温升的影响[J]. 热处理, 2017, 32(5): 20-25.

WU Gang, WANG Ruo-min, GE Hai-tao, et al. Effect of Corrosion Layer Coverage Rate on Clamp on Temperature Rise of Strain Resistant Clamp Joint[J]. Heat Treatment, 2017, 32(5): 20-25.

[23] 黄德明. 浅谈带电化学清洗技术在高压电力设备中的运用[J]. 福建建材, 2021(1): 102-103, 116.

HUANG De-ming. Discussion on the Application of Charged Chemical Cleaning Technology in High-Voltage Power Equipment[J]. Fujian Building Materials, 2021(1): 102-103, 116.

[24] 吴立全. 带电清洗技术在10 kV电力设备上的应用初探[J]. 科技创新与应用, 2016(29): 181.

WU Li-quan. Application of Live Cleaning Technology in 10 kV Power Equipment[J]. Technology Innovation and Application, 2016(29): 181.

[25] 杨海锋, 解赞华, 崔辉, 等. 脉冲激光对6106铝合金表面形貌及氧含量的影响[J]. 焊接, 2020(1): 55-59, 68.

YANG Hai-feng, XIE Zan-hua, CUI Hui, et al. Effect of Pulse Laser on Surface Morphology and Oxygen Content of Aluminum Alloy[J]. Welding & Joining, 2020(1): 55- 59, 68.

[26] 元泉, 邱媛, 刘洋, 等. 铝合金漆层与氧化层激光清洗应用研究[J]. 电镀与精饰, 2019, 41(12): 25-29.

YUAN Quan, QIU Yuan, LIU Yang, et al. Research on Laser Cleaning Application for Coating and Oxide Layer of Aluminum Alloy[J]. Plating & Finishing, 2019, 41(12): 25-29.

[27] 李庆和. 寒冷地区用空气绝缘同轴电缆结构线膨胀分析[J]. 光纤与电缆及其应用技术, 2021(5): 32-34, 46.

LI Qing-he. Linear Expansion Analysis of Air-Insulated Coaxial Cable Structure in Cold Areas[J]. Optical Fiber & Electric Cable and Their Applications, 2021(5): 32-34, 46.

[28] 邵渭泉, 陈沙鸥, 戚凭, 等. α-Al2O3三种线膨胀系数研究[J]. 青岛大学学报(自然科学版), 2006, 19(1): 35-38.

SHAO Wei-quan, CHEN Sha-ou, QI Ping, et al. Investigation on Three Line Expansion Coefficients of α-Al2O3[J]. Journal of Qingdao University (Natural Science Edition), 2006, 19(1): 35-38.

Laser Cleaning Process of Wire Clamp of Pure Aluminum and Its Effect on Electrical Conductivity

1,1,1,1,1,2

(1. Jinhua Power Transmission Engineering Co., Ltd., Zhejiang Jinhua 321016, China; 2. Hangzhou Yingmin Technology Co., Ltd., Hangzhou 310000, China)

Laser dry cleaning method was used to clean the oxidized surface of assumed pure aluminum wire clamp. Nanosecond pulsed laser was used to clean the oxidized surface of pure aluminum plate, the surface morphology before and after laser dry cleaning was observed under Scanning Electron Microscope (SEM), and the mass percentages of elements were tested and then analyzed by X-ray Energy Dispersive Spectrometer (EDS). Then the surface conductivity was measured by conductivity tester (SIGMATEST 2.069). The surface morphology of aluminum plate before and after laser dry cleaning was observed by ultra depth of field three-dimensional microscope. The influence of laser dry cleaning on the surface morphology, element content and conductivity was studied, and the best laser dry cleaning process parameters were determined. Results show that O and Cl elements on the oxidized surface could be effectively removed by laser dry cleaning. After cleaning, the mass percentages of Al, O, and Cl on the surface could reach 94.02%, 5.95% and 0.03% respectively. The mass percentage of Al increased at most 151.66% compared with the 37.36% of the oxidized surface, while the O and Cl elements decreased at most 90.01% and 99.03% respectively compared with the 59.55% and 3.09% of the surface without cleaning. The surface conductivity after cleaning could reach 34.88 MS/m, 9% higher than 32.00 MS/m of the oxidized aluminum plate surface. When the laser energy density is too low, it is not enough to vaporize the oxide on the surface of aluminum plate; When the laser energy density is too high, the oxide on the surface of aluminum plate vaporizes, but at the same time, it also leads to a higher heat input, and due to the active chemical properties of aluminum, the surface of aluminum plate would be oxidized again. Finally, the optimal laser dry cleaning process parameters was determined as follows: laser power 120 W, repetition rate 60 kHz, scanning speed 2 875 mm/s, hatching space 0.058 mm, scanning times 3 times. Laser dry cleaning can effectively remove the impurity elements on the surface of oxidized aluminum plate, which greatly increases the mass percentage of aluminum element, and therefore improves the surface conductivity of aluminum plate.

laser dry cleaning; wire clamp; surface morphology, mass percentage of elements; conductivity

2021-06-20;

2021-11-04

FENG Yong-bing (1978-), Male, Senior engineer, Research focus: power system and its automation.

林俊岑(1992—),男,硕士,工程师,主要研究方向为电力系统继电保护。

LIN Jun-cen (1992-), Male, Master, Engineer, Research focus: relay protection of power system.

冯勇兵, 毛水强, 陈益坪, 等. 激光清洗纯铝设备线夹工艺及其对电导率的影响[J]. 表面技术, 2022, 51(9): 387-394.

V261.8

A

1001-3660(2022)09-0387-08

10.16490/j.cnki.issn.1001-3660.2022.09.000

2021–06–20;

2021–11–04

冯勇兵(1978—),男,高级工程师,主要研究方向为电力系统及其自动化。

FENG Yong-bing, MAO Shui-qiang, CHEN Yi-ping, et al. Laser Cleaning Process of Wire Clamp of Pure Aluminum and Its Effect on Electrical Conductivity[J]. Surface Technology, 2022, 51(9): 387-394.

责任编辑:万长清